褐煤预干燥发电系统热经济性计算方法探讨

宋矿伟

(上海电气电站集团, 上海 201199)

褐煤预干燥发电系统热经济性计算方法探讨

宋矿伟

(上海电气电站集团, 上海 201199)

对采用褐煤预干燥方案的电厂进行热经济性计算时容易产生疏漏的地方进行了分析和说明,提出褐煤预干燥过程中消耗的能量主要转移到了干燥煤的热值中,并引入燃料提质因子,得出修正的电厂综合热效率计算式。

褐煤; 预干燥; 电厂综合热效率; 燃料提质因子; 热经济性

Abstract: An analysis was conducted on the aspects easy to be neglected in the calculation of thermal efficiency for power plants using lignite pre-drying technology, pointing out that the energy consumed in the lignite pre-drying process is mainly transferred into heating value of the dried coal. On above basis, a corrected formula was derived for calculation of the comprehensive thermal efficiency by introducing the new concept of fuel upgrading factor.

Keywords: lignite; pre-drying; comprehensive thermal efficiency of power plant; fuel upgrading factor; thermal economy

褐煤是一种高水分低热值的劣质煤炭,随着高效清洁能源利用的深入和优质煤质燃料成本的增加,褐煤作为低价燃料被广泛关注。褐煤预干燥技术能降低褐煤中的水分[1-9],但是关于采用褐煤预干燥后电厂的热经济性计算问题存在一定的争议。笔者通过对褐煤预干燥过程分析研究,从而对采用预干燥方案的电厂热综合效率计算分析时容易产生计算疏漏的地方进行了分析和说明,以便能正确客观地评价褐煤预干燥系统对电厂效率的贡献。同时通过对电厂的热经济性评价指标计算式进行研究分析,提出合理直观的针对煤质预干燥方案的电厂热经济性的计算评价方法。在目前国内火电主机研究与系统研究存在分离的情况下,采用该便捷的计算公式可以对几个系统进行相对独立的分析研究。

1 褐煤预干燥原理及系统

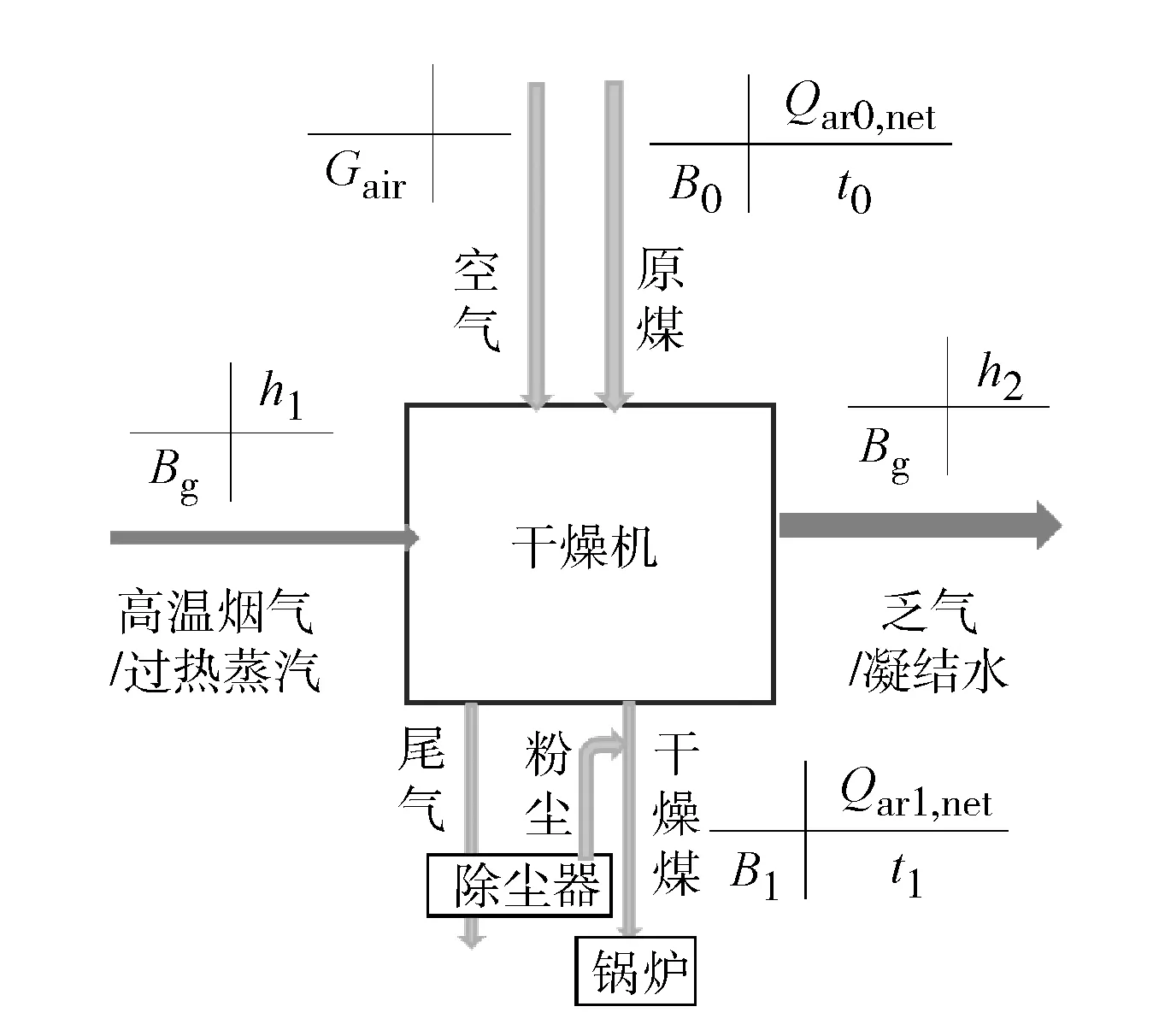

目前褐煤预干燥的工艺主要有滚筒烟气干燥、蒸汽管干燥、流化床干燥、热脱水工艺法和机械脱水法等,其中最为常用的是滚筒烟气干燥和蒸汽管干燥(见图1)。

图1 预干燥系统简化模型

发电系统采用滚筒干燥机方案时,提供干燥原煤的热源媒介为从锅炉抽取的高温炉烟;采用蒸汽管干燥方案时,热源为从汽轮机抽取的过热蒸汽。虽然两种方案工艺差异较大,但是两种方式的干燥原理和简化模型类似。

原煤通过给煤机送入干燥机,在干燥机中褐煤被加热后水分逐渐蒸发,褐煤中的总水分含量逐渐降低,并且向干燥机出口移动,最后变成水分较低的干燥煤排出。空气作为脱水介质,随原煤一起进入干燥机,携带原煤蒸发出来的水分作为尾气从干燥机尾部排出,经除尘器收集尾气中的煤质粉尘后排空,收集的粉尘混入干燥煤中。在此过程中,原煤被加热蒸发出的水分消耗了主要的热量,还有一部分热量转换为原煤的显热,一部分热量被空气带走。烟气预干燥方案是从锅炉抽取高温炉烟作为热源,在滚筒干燥机内放热后成为乏气被处理后排出;蒸汽预干燥方案是从汽轮机侧抽取低品位的过热蒸汽作为热源,水蒸气在干燥机中释放热量后变为凝结水经干燥机输水系统排出返回汽轮机系统。

2 褐煤预干燥后的品质提升

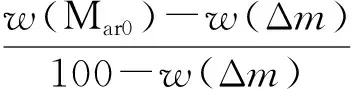

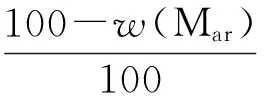

原煤经过预干燥系统进行干燥,原煤收到基水分降低,预干燥系统需要控制干燥煤的收到基全水分质量分数。已知原煤和干燥煤的收到基全水分后,在原煤预干燥过程中质量守恒,即

(1)

式中:w(Mar0)为原煤收到基全水分质量分数,%;w(Mar1)为预干燥后煤质收到基全水分质量分数,%;w(Δm)为单位褐煤干燥减少的水分质量分数,%。

由式(1)求得褐煤干燥程度,即单位褐煤干燥减少的水分质量分数。

(2)

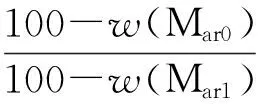

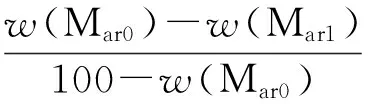

(3)

式中:B0为原煤质量流量,t/h;B1为原煤经预干燥后的质量流量,t/h。

一般认为,褐煤在低于100 ℃的低温干燥过程中并未发生氧化反应,因此经过预干燥之后煤的干燥基低位发热量与原煤的干燥基低位发热量相同,根据低位发热量在干燥基与收到基情况下的转换式(4)可以求得经过预干燥后干燥煤的收到基低位发热量,见式(5)。

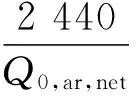

(4)

式中:Qar,net为收到基低位发热量,kJ/kg;Qd,net为干燥基低位发热量, kJ/kg;w(Mar)为收到基全水分质量分数,%;24.4对应于收到煤中每1%水分的气化热矫正值(恒压),kJ/kg。

(5)

式中:Q0,ar,net为原煤的收到基低位发热量,kJ/kg;Q1,ar,net为预干燥后煤质的收到基低位发热量,kJ/kg。

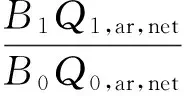

通过预干燥系统后,煤质的品质发生了变化,煤的热值也发生了变化。为此,引入燃料提质因子ZC(原煤燃料通过预干燥系统等手段改变其物理特性后,综合考虑煤量和低位发热量的变化,新燃料的总发热量与原燃料总发热量的比值)对煤质预干燥前后总的低位发热量变化进行评价。

(6)

忽略原煤温度提高引起的原煤显热变化时,可以求得:

(7)

由式(7)可见:当通过预干燥等手段降低原煤全水分(w(Mar0)>w(Mar1))时,ZC>1,也就是说煤质的全水分降低后其总低位发热量增加了。

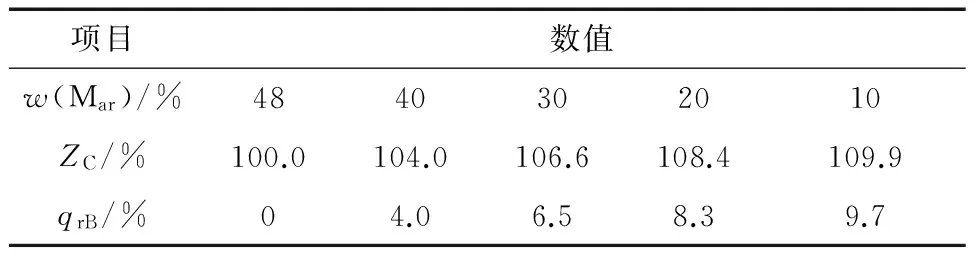

以某煤矿褐煤全水分w(Mar)=48%、低位发热量Qar,net=11 230 kJ/kg为基准进行分析,当采用预干燥系统降低褐煤全水分后,ZC的具体数据见表1。从表1可以看出,煤质的总低位发热量增加比较明显。

表1 不同预干燥方案下的燃料提质因子数据表

3 预干燥系统能量转移

从汽轮机侧抽取的低品位蒸汽或者从锅炉侧抽取炉烟在预干燥设备系统中放热,释放的热量主要由4部分所利用,即原煤温度提高、原煤干燥出来的水分气化吸热、吸入的空气温度提高吸热,以及预干燥系统散热损失等。根据能量守恒定律可得:

(8)

式中:Bg为抽取蒸汽或炉烟的质量流量,t/h;h1为进入预干燥系统时的蒸汽或烟气的焓值,kJ/kg;h2为预干燥系统出口的蒸汽凝结水或烟气的焓值,kJ/kg;η干为预干燥系统综合热效率,%;hmq2为从原煤中干燥出的水在尾气中的焓值,kJ/kg;hmq1为原煤中水分的焓值,kJ/kg;cm为煤的平均比热容,kJ/(kg·K);Δtm为煤干燥过程中的温升,K;Gair为预干燥系统抽取空气的量,t/h;cair为空气的比热容,kJ/(kg·K);Δtair为空气的温升,K。

原煤干燥出来的水分气化吸热和吸入的空气温度提高吸热这两部分能量都进入了尾气中,也就是预干燥过程中蒸汽或者烟气释放的能量主要转移到了尾气中。但是从煤质低位发热量入手进行研究分析发现能量并非转移进入了尾气,而是转换为煤质的低位发热量,也就是能量转移到了干燥后的煤质热量中。

煤质的低位发热量指单位燃料完全燃烧后物质为氧气、氮气、二氧化碳、气态水(0.1 MPa)以及固体灰时放出的热量[10]。锅炉热效率是指锅炉的有效利用热量占锅炉输入燃料低位发热量的百分比[11]。锅炉热效率计算时一般采用燃料的收到基低位发热量计算锅炉的输入能量,这主要是因为锅炉的排烟温度通常都相当高,烟气中的水蒸气一般不会凝结成水,气态水的能量是不会被利用的,锅炉运行时只有燃料的低位发热量才有可能得到利用。因此从能量利用角度看,采用低位发热量表现物质的热量时,0.1 MPa的气态水的热量是不被考虑在内的,如果假定0.1 MPa的气态水的热量为零,那么原煤中的水分的热量应该为负值。

原煤中的水分随着原煤燃烧成为气态水的过程中需要吸收原煤燃烧释放的热量,其对低位发热量的贡献为负。当采用预干燥方式时,原煤的部分水分在预干燥系统中从原煤中分离了出来,干燥后的煤质与原煤相比,质量有所降低,但是直接燃烧中用于气化全水分所需要的热量减少了,按照低位发热量方式计量的煤质总热量增加了。

忽略原煤温度提高引起的原煤显热变化时,可以求得燃料总热量增加值(见式(9)),这个增量正是来自预干燥中减少的水分的气化热。

B1Q1,ar,net-B0Q0,ar,net=B0·24.4·w(Δm)

(9)

根据目前褐煤预干燥的主要工艺,尾气的压力一般处于微负压状态,温度一般低于100 ℃。也就是说尾气中的气态水若达到低位发热量测定状态气态水时,还需要进一步吸热,因此尾气中的气态水的能量采用低位发热量的方式计量时为负值。

笔者提及尾气中的能量为负值是基于低位发热量的计量方式,在无烟气余热回收利用的常规锅炉系统基准下研究预干燥系统对电厂效率的贡献,也可以把预干燥系统与烟气余热回收方案对电厂效率的贡献加以区分,从而单独评价预干燥方案对电厂效率的影响。

另外,笔者所提的预干燥工艺中空气作为原煤干燥的传热介质需要消耗一部分热量,但是此部分空气量吸热量有限。当把煤质的显热变化并入低位发热量一并考虑,则可以认为,在预干燥过程中蒸汽或烟气释放的能量除一部分被预干燥系统散热损失之外,其他的能量已全部转移至干燥后的煤质热量中。

燃料提质因子ZC是煤质在被干燥过程的能量转移和原煤品质提升的很好体现。预干燥后煤质总的低位发热量中增加燃料显热变化后,燃料提质因子ZC可修正为:

(10)

以某煤矿褐煤全水分w(Mar)=48%、低位发热量Qar,net=11 230 kJ/kg为基准进行分析,当采用预干燥系统降低褐煤全水分后,假定干燥过程中原煤温度提高了55 K,同时假定不考虑预干燥系统的散热损失,可以求得ZC和蒸汽或烟气在预干燥系统中释放的热量与原煤总的低位发热量的比值qrB,见表2。从表2可以看出,煤质提质的总热量增量与蒸汽或烟气释放的热量相比相同或略高。

表2 不同预干燥方案下的ZC和qrB数据

4 热经济性计算方法

4.1 计算方法的基准

DL/T 904—2015 《火力发电厂技术经济指标计算方法》[11]中采用综合热效率这个指标表现电厂效率,综合热效率是指统计期间内供热量和供电量的当量热量之和与总标准耗煤量对应热量的百分比。采用反平衡计算式,对于非供热机组,其计算式为:

(11)式中:ηc为电厂效率,%;ηg为锅炉热效率,%;ηgd为管道效率,%;ηq为汽轮机机组发电热效率,%。

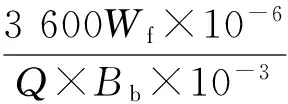

可以参照规则确定非供热机组的发电综合效率,即电厂效率的正平衡计算式为:

(12)

式中:ηc为发电综合热效率,%;Wf为机组发电量,kW·h;Bb为统计期内耗用标准煤量,t;Q为标准煤热量,取29 307.6 kJ/kg。

4.2 电厂效率计算误区

锅炉热效率有毛效率和燃料效率两个算法[12]。根据锅炉岛系统的能量平衡,即

Qro+QrL=QrF+QrB

(13)

式中:Qro为锅炉输出热量,kJ/s;QrL为各项损失之和,kJ/s;QrF为燃料输入热量,kJ/s;QrB为所有外来热量,kJ/s。

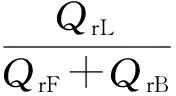

毛效率是指锅炉输出热量与进入锅炉系统的总能量之比:

(14)

式中:ηgG为锅炉毛效率,%。

燃料效率是指锅炉输出能量与输入燃料的化学能量之比:

(15)

式中:ηgF为锅炉燃料效率,%。

褐煤预干燥系统的热源如果采用烟气,褐煤预干燥系统的影响全部体现在锅炉热效率的变化上,抽取锅炉炉烟作为热源,由于该热源在锅炉岛范围内,不计入锅炉损失也不计入外部热源,有大量文献建立模型通过对排烟损失和热损失角度对其热经济性进行分析,但是未从锅炉热效率的变化进行直接评价。

收入:丈夫每月收入9美元并由单位提供食物。当病人还能去缝纫“工厂”工作时,她每天收入在10-20美分之间。夫妻两份收入仅能勉强维持家庭所需必要开支。

褐煤预干燥系统的热源如果是从汽轮机侧抽取蒸汽,此时抽取蒸汽的总热量对锅炉岛而言属于外部热源,此时需要耦合锅炉岛和汽轮机岛才能计算电厂效率。汽轮机机组发电热效率计算时,通常将抽汽作为热量消耗,其有效吸热仍考虑四大管道的吸热,此时由于抽取的蒸汽在汽轮机侧做功减少,导致机组总出力下降,从而汽轮机机组发电热效率下降。但是在计算锅炉热效率时,容易出现错误,从而导致对预干燥系统的热经济性进行错误的评价。

从锅炉热效率计算式选取上,如果采取毛效率的计算式,总损失中QrL减少,锅炉岛总输入热量QrF+QrB增加,采用反平衡(见式(14))计算的锅炉热效率升高,此时的计算结果表面上似乎已经考虑了煤质提高和外来热源的影响,具有很强的欺骗性。仔细分析,按照毛效率计算的锅炉热效率,其总输入热量,电厂效率的总输入热量也应该是QrF+QrB,对于烟气预干燥方案,该热源在锅炉岛范围内综合考虑,隐藏了QrB的影响比较小,但是对于蒸汽预干燥系统,QrB比较大,这样计算明显是不正确的。电厂效率计算边界的总输入热量应该是QrF,因此采用毛效率计算锅炉热效率在这里是不正确的。

因此采用传统计算电厂效率时,由于隐藏有锅炉热效率计算方法选取毛效率及忽略热增益的隐藏误区,导致实际分析时会产生错误的评价和结论。

4.3 改进的计算式分析

对于采用褐煤预干燥方案,由于锅炉热效率的问题导致计算容易出现偏差,为了寻找便捷的计算方法,将预干燥系统不归入锅炉岛范围内,从而锅炉岛范围仍旧以预干燥后的入炉煤为边界进行考虑。若抽取烟气则将烟气热量作为锅炉部分的热损失计入锅炉热效率,若抽取蒸汽则将蒸汽热量作为汽轮机岛的热损失计入汽轮机机组发电热效率。

采用正平衡计算电厂效率见式(12),在采用褐煤预干燥方案时,统计期内耗用标准煤量Bb计算时以预干燥系统前后两种煤耗量进行转换将会产生不同的结果,根据预干燥前后煤质总发热量的关系(见式(6)),则以预干燥系统后煤质转换的标准煤量Bb1和以预干燥系统前煤质即原煤转换的标准煤量Bb0之间的关系式为Bb1/Bb0=ZC,结合电厂效率计算式(见式(12))从而可以得到以预干燥系统后的煤质为基准的电厂效率和以预干燥系统前的煤质即原煤为基准的电厂效率的关系式(见式(16))。电厂效率毋庸置疑应该以原煤为基准进行计算:

ηc0=ηc1×ZC

(16)

式中:ηc0和ηc1分别是以原煤煤耗量和以预干燥后的煤质煤耗量转换为标准煤耗量时计算的电厂效率,%。

而在实际计算分析电厂效率时,习惯采用式(11)进行计算,其中锅炉热效率的计算习惯以入炉煤为基准进行计算。因此在采用褐煤预干燥时,如果仍旧以入炉煤即预干燥系统后的煤质为基准计算锅炉热效率,则需要对电厂效率的计算式式(11)进行修正,修正后的电厂效率为:

(17)

若直接采用式(11)计算电厂效率将会被低估,从而将会对褐煤预干燥方案的热经济性产生错误的评价。

采用修正后的计算式计算电厂效率时,褐煤预干燥系统不归入锅炉岛而单独进行考虑。燃料提质因子ZC代表了预干燥系统煤质提质的影响;锅炉热效率ηg是以入炉煤即预干燥系统后的煤质为基准进行计算,这和传统计算方法相同,没有外来热增益的考虑,计算时不会出错。如果采用烟气预干燥方案,抽取炉烟的热量需要按照损失进行处理,计算类似于排烟损失的计算方法;如果采用蒸汽预干燥方案,则直接以入炉煤计算锅炉热效率。ηq为采用干燥后汽轮机机组发电热效率,如果采用烟气预干燥方案,此热效率没有变化;如果采用蒸汽预干燥方式,则从汽轮机侧抽取蒸汽部分作为机组内部消耗非供热,采用传统计算式计算即可。

4.4 计算实例

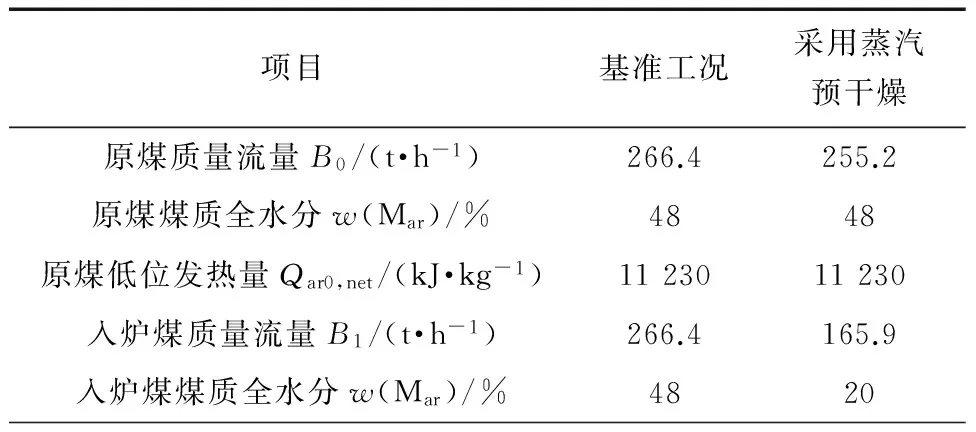

以燃用某煤矿全水分w(Mar)=48%和低位发热量Qar,net=11 230 kJ/kg褐煤的350 MW凝汽式发电机组为实例进行说明。表3为直接燃烧褐煤方案与采用蒸汽褐煤预干燥方案下电厂主要指标数据。

表3 采用蒸汽预干燥方案下各指标数据

表3(续)

采用直接燃烧褐煤方案时,锅炉热效率为91.5%,汽轮机机组发电热效率为46.5%,管道效率取99%,则电厂效率为42.1%,原煤质量流量为266.4 t/h。

当采用从汽轮机抽取蒸汽对褐煤进行预干燥处理,干燥后的褐煤全水分质量分数为20%,则燃料提质因子为107.8%。在该方案下,以入炉煤为基准计算的锅炉热效率提高为93.4%,抽蒸汽导致汽轮机机组发电热效率降低为44.13%,则电厂效率为40.8%。入炉煤质量流量为165.9 t/h,折合为原煤的质量流量为266.4 t/h。

如果采用未修正的电厂效率,则采用蒸汽预干燥方案后电厂效率下降为40.8%,表明采用蒸汽预干燥方案后电厂热经济性下降,但是采用蒸汽预干燥方案后原煤质量流量降低为255.2 t/h,表明电厂热经济性提高。这表明通过未修正的电厂效率直接评价电厂热经济性存在问题,评价的结果不正确。

当采用修正的电厂效率计算式(见式(17))进行计算时,采用蒸汽预干燥方案后电厂效率上升为44.0%,这表明电厂热经济性提高了,且电厂效率增加比例与原煤质量流量变化一致。

5 结语

褐煤经预干燥系统后,煤质的总热量有显著提高,预干燥系统的输入能量在干燥过程中已完全转移到了煤质的低位发热量中。从能量利用角度主要可以通过减少系统散热损失以提高热量利用率,另外还可以通过对输入热量的热源的能量品位等角度进行分析,以提高电厂的热经济性。

锅炉热效率存在不同的计算方法,采用燃料效率计算时需要增加外来热增益部分,计算时容易产生疏漏。分析计算时需要认清锅炉的计算边界及相关定义,只有采用正确的计算方法才能对预干燥系统热经济性进行正确评价。

采用修正后的电厂效率计算式,预干燥系统、锅炉岛和汽轮机岛将相对独立,在实际应用中,设计方通过对预干燥系统方案的选择,对锅炉或汽轮机制造商提出预干燥系统的热负荷需求,锅炉和汽轮机制造厂将可以更好地选择热源和设备方案,有利于发挥设计方和制造商等各方优势,提高各部分的热效率以提高全厂热经济性。

通过对预干燥系统的分析,采用正确计算式计算的电厂效率,完全可以直接对电厂热经济性进行客观的评价。

[1] 郭晓克,肖峰,严俊杰,等. 高效褐煤发电系统研究[J]. 中国电机工程学报,2011,31(26): 23-31.

[2] 李勤道,刘明,严俊杰,等. 锅炉烟气预干燥褐煤发电系统热经济性计算分析[J]. 中国电机工程学报,2012,32(20): 14-19.

[3] 严俊杰,刘明,种道彤,等. 预干燥燃褐煤发电系统理论研究[J]. 西安交通大学学报,2011,45(5): 1-5,58.

[4] 吴威,阎维平,任海锋,等. 汽轮机抽汽干燥褐煤对电厂经济性影响的计算分析[J]. 电力科学与工程,2012,28(9): 57-62.

[5] 王志超,杨忠灿,刘家利,等. 汽轮机抽汽预干燥褐煤热经济性分析[J]. 洁净煤技术,2016,22(1): 38-42.

[6] 郭晓克,刘明,肖峰,等. 带废热回收的预干燥燃褐煤发电系统理论研究[J]. 中国电机工程学报,2012,32(8): 44-49.

[7] 王志超,姚伟,张小宏,等. 烟气预干燥褐煤热经济性分析[J]. 热力发电,2016,45(6): 5-10.

[8] 万永周,肖雷,陶秀祥,等. 褐煤脱水预干燥技术进展[J]. 煤炭工程,2008(8): 91-93.

[9] 阎维平,马凯,李春启,等. 褐煤干燥对电厂经济性的影响[J]. 中国电力,2010,43(3): 35-37.

[10] 中国煤炭工业协会. 煤的发热量测定方法: GB/T 213—2008[S]. 北京: 中国标准出版社,2009.

[11] 中国电力企业联合会. 火力发电厂技术经济指标计算方法: DL/T 904—2015[S]. 北京: 中国电力出版社,2015.

[12] ASME. 锅炉性能试验规程: ASME PTC 4—1998[S]. 阎维平,译. 北京: 中国电力出版社,2004.

[13] 上海发电设备成套设计所. 电站锅炉性能试验规程: GB/T 10184—1988[S]. 北京: 中国电力出版社,1989.

DiscussiononThermalEconomyCalculationMethodsofaPre-driedLignite-firedPowerGenerationSystem

Song Kuangwei

(Shanghai Electric Power Generation Group, Shanghai 201199, China)

2016-09-23;

2016-11-16

宋矿伟(1981—),男,工程师,从事电站项目开发的技术管理工作。

E-mail: songkw@shanghai-electric.com

TM621

A

1671-086X(2017)05-0326-06