电缆金属铝护套的焊接工艺研究

孙倩

(青岛理工大学琴岛学院,山东青岛266106)

电缆金属铝护套的焊接工艺研究

孙倩

(青岛理工大学琴岛学院,山东青岛266106)

采用400℃下经过50 min快速退火的1060铝板制成环形铝板并对接,采用氩-氦(1∶3)混合气体保护、TIG焊接,最终做成电缆金属铝护套。对1060铝板的焊接接头进行目视检测,结果发现,某些部位的接头出现偏弧,焊后出现焊穿,焊缝发黑,随即产生小黑点或针孔,进而产生微孔、未焊透等缺陷。针对接头处焊接缺陷采用手工TIG进行补焊,通过目视检测、涡流探伤、气密性检测,结果表明,焊缝成型良好,铝护套气密性良好,可进入下一道工序进行作业。

1060铝;TIG焊;高压电缆;铝板

随着科技的发展,有色金属行业中铝工业毫无疑问是第一能耗大户,广泛应用到家电、建筑、轻工、储罐等各领域,小到绣针,大到航天飞机,都有铝的身影。

目前,在高压电缆生产线中,焊接生产是高压电缆生产工序中较为关键的一道工序,此工序中的主要任务是利用氩弧焊机把环形铝带进行纵向焊接,形成密闭铝圆筒,保护里面的导体不受外来物体破坏和信号干扰,该道工序直接关系到电缆产品质量优劣。因此,本文对高压电缆1060铝护套的焊接工艺进行了分析和研究,以期为电缆产品的质量提供保障。

1 1060铝护套的焊接

1.1 焊接材料

电缆金属护套的焊接母材是在400℃下经过50 min退火状态下1060铝板,板厚2.6 mm,不填充焊丝,进行环形自动TIG焊接,形成纵向焊缝。当焊接不良时,采用1060铝焊丝作为填充材料,手工TIG补焊。

1.2 焊接设备

自动TIG焊是DAG60/180型金属氩弧焊管机,整机采用人机界面、PLC编程控制、变频无级调速、焊区在线监视,具有电流与速度、轧纹同步跟踪,可实现任意长度焊接的功能。补焊设备WSE250手工钨极氩弧焊机。

1.3 焊接工艺参数

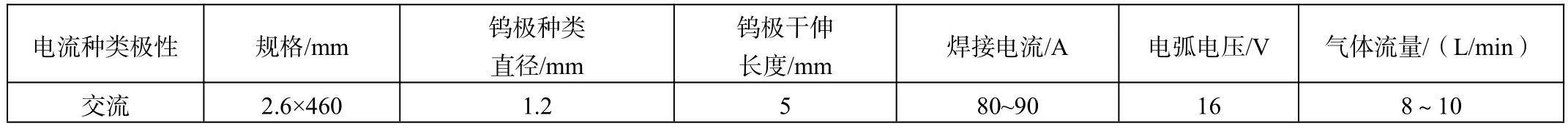

自动TIG焊焊接参数如表1所示,手工交流TIG补焊焊接工艺参数如表2所示。

1.4 焊接工艺要点

1060铝板经精切形成I型坡口,焊前必须将所用模具和精切刀片的油污、水分、氧化皮等清除干净;保护气体采用氩-氦混合气体,兼具两者优点,使电弧燃烧非常稳定,具有较高的电弧温度,焊件获得较多的热量,熔透深,保护效果好;电缆金属护套1060铝板自动TIG时采用直流反接法,因为反接起到了清理阴极的作用,使得焊缝表面光亮美观,成型良好;采用低电压、大电流的工艺,焊接区加热范围小,同时,氩-氦不断吹向焊接点,散热迅速,冷却速度快,使材料内的温度场快速降低。

表1 自动TIG焊焊接参数

表2 交流TIG焊焊接参数

2 焊后检测与分析

2.1 目视检测与分析

根据GB/T 32259—2015,对铝护套焊接接头进行目视检测,结果发现,在焊接过程中某些部位出现偏弧,焊后出焊缝发黑,随即产生小黑点或针孔,微孔和未焊透。如图1所示。偏弧易导致焊接缺陷,造成焊弧明显焊到一侧。防止偏弧的工艺措施是时刻注意检查钨极的形状,钨极头端有开裂时应立即更换钨极,并注意观察钨极与焊缝的位置,保持钨极正对焊缝中间位置。

如果钨极质量较差,则容易形成钨极前端堆积物,当堆积物较多时,部分堆积物下落,造成瞬时短路烧灼,形成小黑点。所以,焊接之前应采用良好的钍钨电极并研磨抛光,钨极前端有堆积物时立即更换钨极。

对于微孔,用肉眼难以分辨,极微小的漏气点用手一擦就会消失。微孔一般是精切刀片间极微量的油挤压造成的,或采用质量差的材料制作模具,焊缝中进入微量塑料。所以,焊之前应将工件坡口清理干净。

2.2 涡流检测与分析

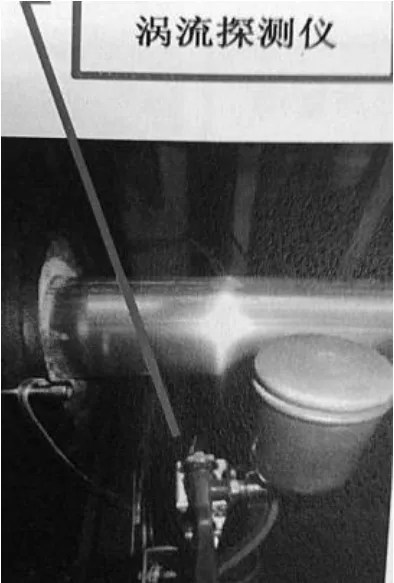

补焊后,通过目视检测焊缝发现,焊缝成性良好,表面没有出现小黑点、微孔,焊缝比较美观。采用涡流检测对焊缝表面进行探伤,如图2所示。

图1 焊接接头

图2 涡流探测仪图

试件表面缺陷会产生涡流的变化,涡流变化会导致检测线圈阻抗变化,可通过测量线圈阻抗变化来检测缺陷。经过涡流检测分析,将焊缝处引起阻抗的信号取出,经仪器放大并予检测,涡流探伤仪波形没有变化,则焊接接头质量合格。

2.3 气密性检验与分析

电缆铝护套两端用皮套密封并通入氮气,主要检验铝护套气密性,气密性试验如图3所示。在检测的30 min内,充入氮气进入铝护套(务必保证氮气充满整个铝护套),测试仪示数会不断变化,但30 min后,如果测试仪示数不变,则证明铝护套气密性良好;如果压力测试仪压力变小,则证明气密性差,存在漏气,焊接质量不合格。如图4所示,在铝护套与电缆之间充氮气0.4 MPa保持30 min后发现,压力表示数没有变化,证明铝护套气密性良好。

图3 气密性试验

图4 气密性检测结果

3 结束语

通过目视检测,在焊接过程中,某些部位出现偏弧,焊后出焊缝发黑,出现小黑点针孔;补焊后经涡流检测,焊接接头质量合格;通过气密性检测,测试仪示数没有变化,铝护套气密性良好。

[1]陈裕川.焊接工艺方法的当代发展水平[J].现代焊接,2008(05).

[2]刘彦军,王洋,刘艳华.轧纹铝护套中压电缆简述[J].发输变电,2015(12).

〔编辑:张思楠〕

TG409

A

10.15913/j.cnki.kjycx.2017.19.030

2095-6835(2017)19-0030-02

孙倩(1986—),女,山东菏泽人,助教,硕士,主要研究方向为焊接方法及工艺。