电站锅炉屏式再热器爆管原因分析及优化

薛泽海,王 森,孙国通,周义刚

(1.国网天津市电力公司电力科学研究院,天津 300010;2.天津市电力科技发展公司,天津 300022)

电站锅炉屏式再热器爆管原因分析及优化

薛泽海1,王 森1,孙国通2,周义刚1

(1.国网天津市电力公司电力科学研究院,天津 300010;2.天津市电力科技发展公司,天津 300022)

对天津某电站1期工程330 MW机组锅炉屏式再热器发生爆管部位进行了金相检验及化学成分分析,得出了导致爆管的主要原因是管壁超温引起金属机械性能下降。在机组检修期间,发现了燃烧器摆角调整失灵及存在风速偏差等问题。结合锅炉热态调整试验,解决了屏式再热器两侧壁温偏差大的问题,对部分屏式再热器管屏的材质等级进行了升级改造,提高了机组运行的安全性及可靠性。

锅炉;屏式再热器;爆管风速偏差;燃烧器

0 引言

天津某电站1号机组锅炉屏式再热器发生泄漏,导致机组非计划停运,造成较大经济损失。宏观检查后,采用金相检验技术对屏式再热器(简称“屏再”)爆管部位进行检测,发现导致爆管的主要原因是管壁超温引起金属机械性能下降。

在机组检修期间,该电站进行了冷态下的空气动力场试验及屏再区域流速场测试,发现燃烧器摆角失灵、屏再区域存在两侧风速偏差大的问题。在不同运行工况下进行锅炉燃烧优化、SOFA(separated over-fire air,分离燃烬风)摆角调整试验,通过调整使锅炉两侧出口烟温基本趋于平衡,再热器两侧壁温偏差较大的问题得到了有效控制,并依据锅炉厂对爆管前炉内壁温核算结果,对部分屏再管屏进行了管材升级改造。

1 设备简介

1号锅炉为哈尔滨锅炉厂有限责任公司(简称“哈锅厂”)制造的HG1102/17.5-YM型亚临界参数、一次中间再热、自然循环、单炉膛、平衡通风,固态排渣汽包炉,设计燃用神华煤,于2009年8月份投入商业运行。

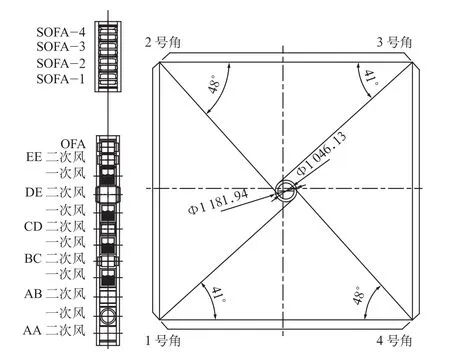

2012年,为完成“十二五”节能减排目标的要求,对锅炉燃烧系统进行了整体改造,采用龙源电力技术股份有限公司研制的双尺度低氮燃烧器。改造后四角射流形成的假想切圆有所变化,即1,3号角由Φ864变为Φ1 181,2,4号角未变,主燃烧器上下摆角不变,高位SOFA风由3层改为4层,左右摆角由12°变为15°。

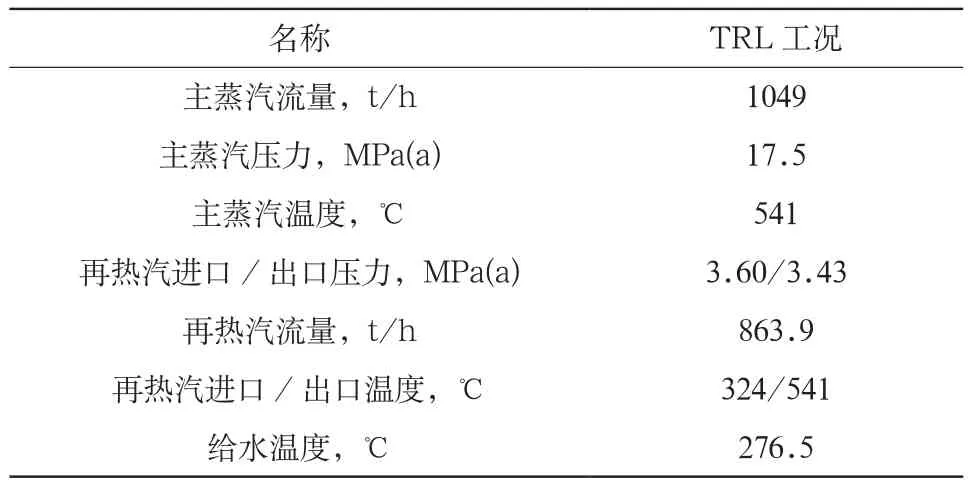

锅炉主要设计参数如表1所示,改造后的燃烧器布置示意如图1所示。

表1 锅炉主要设计参数

锅炉再热器系统由墙式再热器、屏再和末级再热器组成。在墙式再热器入口两侧管道上设置有事故喷水减温器。屏再布置在炉膛出口后屏过之后,位于水平烟道中顺流布置,由进出口联箱及U形管束组成,材料由外至内依次采用SA-213TP304H,SA-213T91和l2Cr1MoVG,共计30屏。

图1 改造后燃烧器布置示意

2012-10-18T14:37,锅炉300 MW负荷运行,运行参数稳定,运行人员检查发现B侧折焰角上方人孔门处有大量蒸汽冒出,随即再热蒸汽运行参数出现波动,判断为屏再有泄漏,申请停炉处理。停炉检查,发现锅炉屏再B侧数第1屏第3根及第4根管子发生不同程度的泄漏。

2 原因分析

2.1 金属检验分析

2.1.1 宏观检查

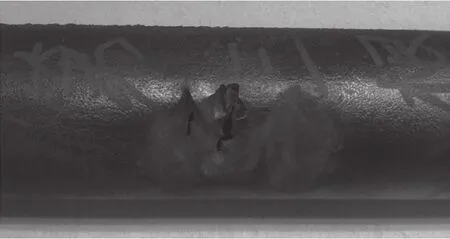

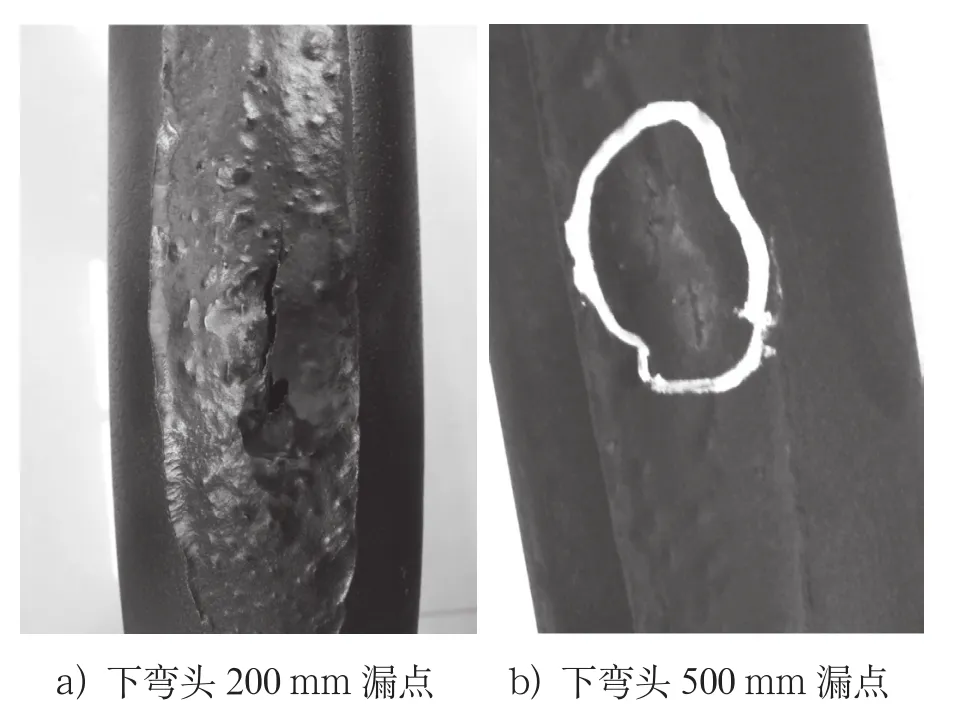

泄漏管管材为12Cr1MoVG,规格为Φ63×4 mm,累计运行时间约20 000 h。对泄漏管进行宏观检查,发现泄漏点有2处且漏点如下:第3根管的泄漏点周围外壁光滑无损伤,管壁无减薄现象,内外壁氧化腐蚀不明显,如图2所示;第4根管2处泄漏点的外壁均有明显的吹损痕迹。这说明是第3根管先发生泄漏,吹损了相邻的第4根管,如图3所示。

图2 第3根距下弯头200 mm漏点

图3 第4根下弯头的2处漏点

2.1.2 外径及壁厚测量

经测量,第3根管的平均外径为63.5 mm,第4根管的平均外径为63.1 mm,2根管均无明显壁厚减薄现象。

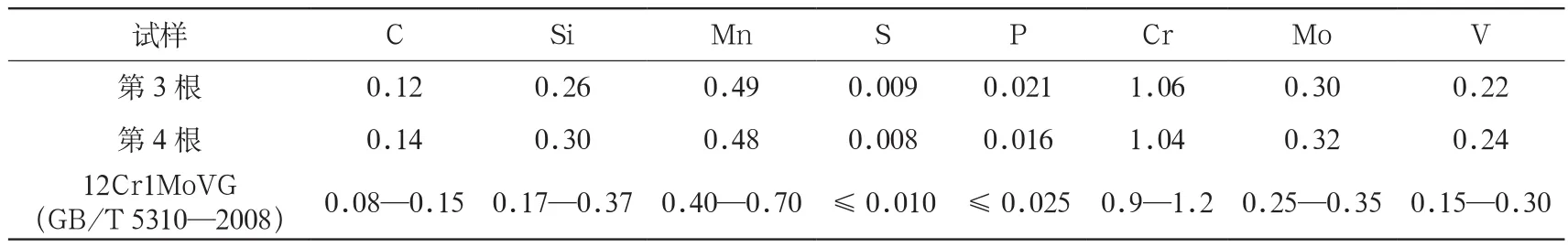

2.1.3 成分分析试验

用ARL3460 ADVANTAGE台式直读光谱仪对第3,4根管材进行化学成分分析。测试结果表明,管材成分均符合GB/T 5310—2008标准对12Cr1MoVG的要求,如表2所示。

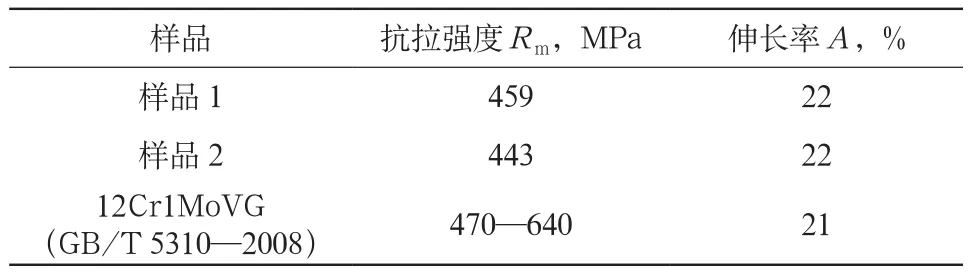

2.1.4 常温下的拉伸试验

在第3根管的直管段上取样,并进行常温拉伸试验。测试结果表明:管材的伸长率符合标准要求,但抗拉强度低于标准GB/T 5310—2008《高压锅炉用无缝钢管》中对12Cr1MoVG的要求。测试结果如表3所示。

表2 管材的化学成分分析试验结果 %

表3 管材的拉伸试验测试数据

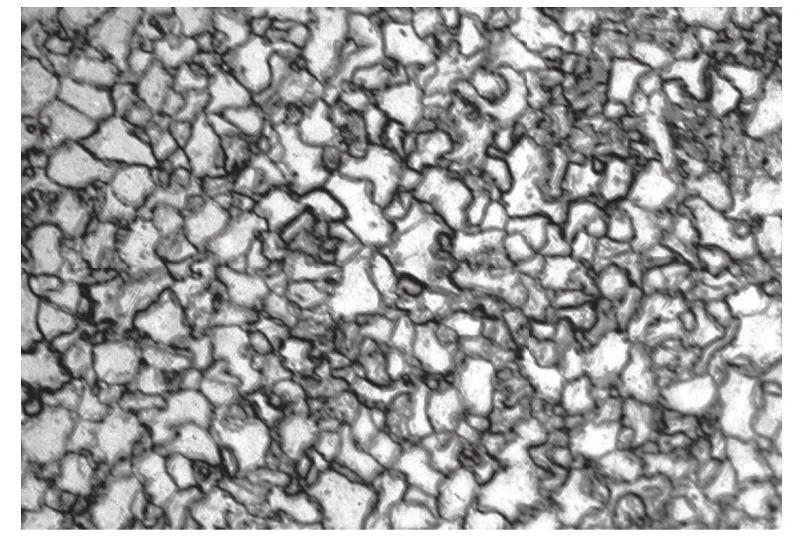

2.1.5 金相试验

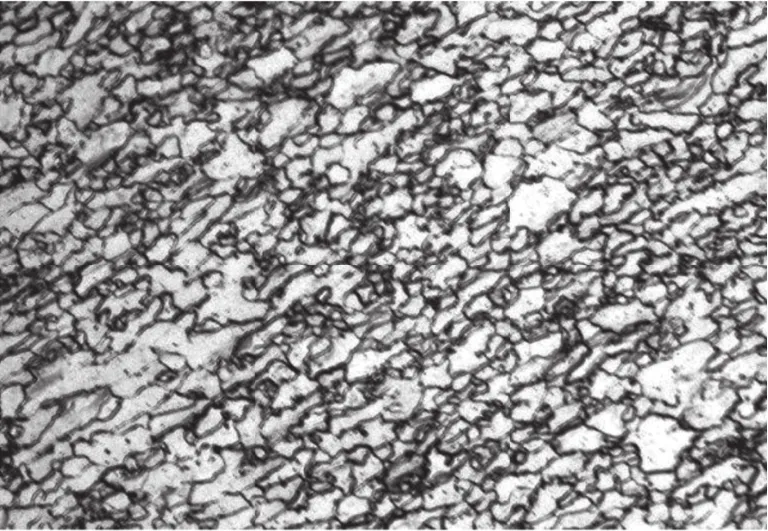

分别对第3根及第4根管泄漏处的管材进行金相组织检测。测试结果表明:第3根为铁素体+少量珠光体+碳化物,珠光体完全球化,球化评级4级,如图4所示;第4根为铁素体+碳化物,珠光体完全球化,球化评级4—5级,如图5所示。

图4 第3根试样金相(200×)

图5 第4根试样金相(200×)

试验结果表明:该处管材强度严重降低,已低于标准下限;组织中珠光体完全球化,材质老化劣化现象明显;热态高负荷下部分屏再壁温监测数据显示已高出560 ℃,严重的部分甚至超过了570 ℃,已接近12Cr1MoVG温度极限(≯580 ℃)。因此,该炉的屏再部分管屏材质已无法满足运行要求,需要对其进行升级改造。

经过论证,认为SA-213T9l管材价格适中,并且耐高温等级高,完全能满足该区域工作环境要求,可作为12Cr1MoVG的替代管材。

2.2 冷态下的屏再区域流速场测试及分析

2.2.1 冷态下的空气动力场试验

2.2.1.1 燃烧器摆动角度校验

在机组停炉检修期间,对4角主燃烧器及4层SOFA喷口的摆动角度进行校核。检查主燃烧器喷口时,发现2号角主燃烧器中BC层二次风喷口摆角定位销折断,3,4号角主燃烧器摆角定位销全部断裂,燃烧器一直处于下倾30°位置固定不动,已不能随同主控指令同步摆动。燃烧器摆动角度严重紊乱,引起炉内风粉气流组织混乱无序,导致煤粉不完全燃烧,炉膛出口烟温偏差变大,影响了锅炉的安全经济运行。

2.2.1.2 燃烧器飘带示踪试验

试验前,调整四角主燃烧器同步摆动且方向一致;调整一、二次风速达到模拟风速值,对四角主燃烧器进行飘带示踪试验。测试结果表明:四角射流无偏斜,动态切圆大小及旋转方向与设计方向一致,贴壁风刚度明显,符合设计意图。调整SOFA风喷口左右摆角至反切最大刻度±10°(1,3号角为+10°;2,4号角为-10°),观测SOFA风喷口射流基本呈对冲态势,反切不明显。

2.2.2 屏再区域流速场测试

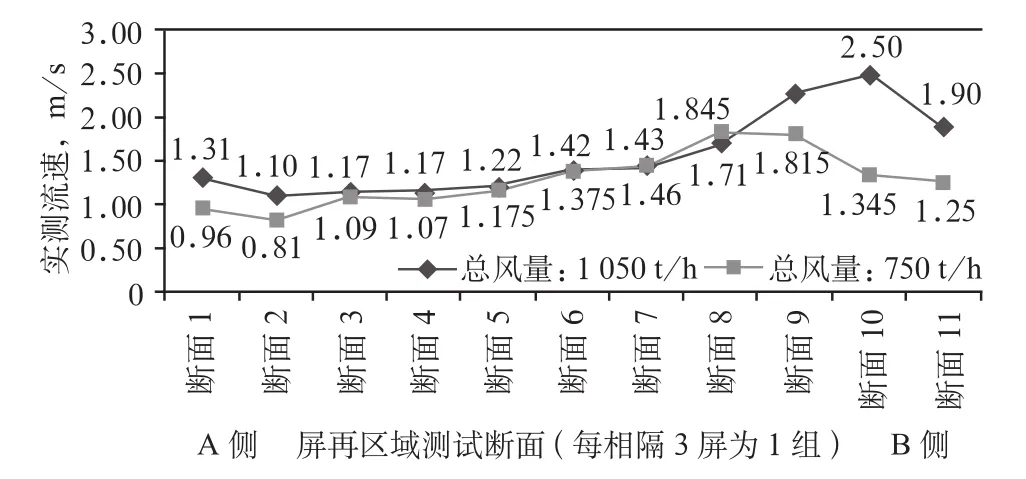

为查清屏再超温爆管的主因,基于原始运行状态下一、二次风门开度,主燃烧器及SOFA喷口摆角水平位置,调整锅炉总风量为100 %和75 %负荷工况对应的风量,对锅炉屏再区域进行流速场测试。测试结果表明:B侧烟气流速明显高于A侧,说明屏区仍然存在残余旋转,且屏区下部水平烟道入口B侧50 %的屏再区域气流速度偏高,2种工况下A,B两侧的平均速度偏差分别为40 %和62 %,这也和热态运行烟温分布状态趋于一致,并且也完全符合烟气能量的分布规律。实测的屏再区域入口断面流速场趋势如图6所示。

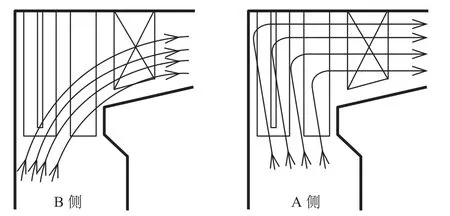

2.2.3 流速偏差分析

由于炉膛出口的烟气具有一定的旋转速度,它和引风机的抽吸速度叠加后,造成两侧速度存在偏差,烟速高的区域,其烟温也高,这是烟气流冲刷A,B两侧屏再的区域不同造成的。由于残余旋转的惯性作用在B侧区域,总有一部分气流不受折焰角的影响,直接冲刷屏再下部区域。在A侧区域,烟气流通过折焰角的导流作用后,向前流动进入屏区,同时受到吸风机的抽吸作用,从而经历了一个速度衰减、滞止及反向加速过程,在屏区形成了较强的气流扰动,冲刷屏再的整体区,如图7所示。由于烟气冲刷B侧屏区的总面积小于A侧屏区的总面积,造成B侧的对流换热面积小于A侧,因此烟气流入水平烟道后,B侧的烟气速度和烟气温度均高于A侧。

图6 屏再入口断面流速场趋势

图7 烟气流冲刷受热面示意

结合测试数据的分析结果,表明应加大4角SOFA喷口反切角度,提高气流动量,消除水平烟道入口烟气的残余旋转,使炉膛出口两侧的烟气温度趋于平衡。

3 整改措施

3.1 屏再管材升级改造

结合哈锅厂的热力和壁温计算以及流速场测试结果,以哈锅厂原图F001DDL001E061出口水平标高48.136 m为起点,沿介质流向竖直向上9 m段,在检修期间对屏再外数第3—15圈,将原有的12Cr1MoVG更换为SA-213T9l。总计更换10屏,即A侧数第1—2屏,B侧数第1—8屏。

3.2 热态下燃烧调整

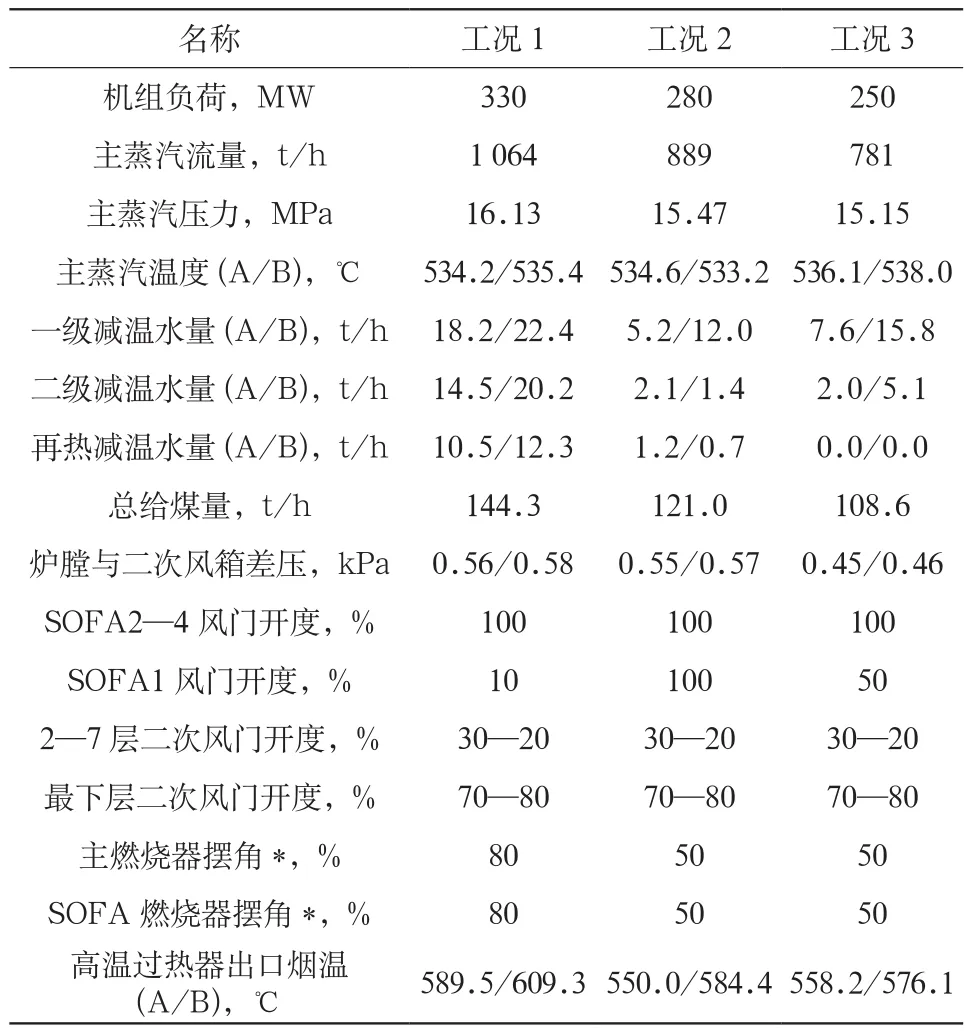

基于修前原始运行状态下的主燃烧器及SOFA摆角开度,将SOFA左右摆动角度在原基础上做适当反切调整,即由正切“5°”移至对冲位置“0°”。在负荷330 MW,280 MW,250 MW 3个工况下进行热态测试,主要运行参数如表4所示。

表4 锅炉热态调整试验数据

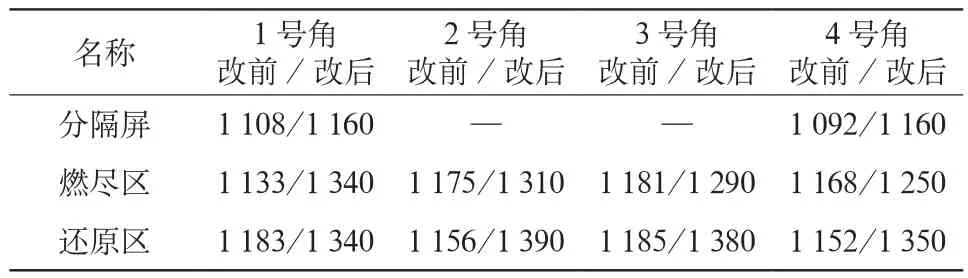

由表4可知,3个试验工况下的高温过热器出口烟温B侧高于A侧20—30 ℃,DCS显示的屏过入口汽温B侧也明显高于A侧,与烟温成对应关系;而实测的炉膛火焰温度也表明采用分级燃烧后,燃烬区火焰温度明显偏高,如表5所示,说明低氮燃烧器经改造后,火焰中心上移也是造成屏再超温的主要原因之一。

表5 采用分级燃烧方式前/后炉膛温度测量数据 ℃

在低氮燃烧器改造前,煤粉在主燃烧器区域集中燃烧,温度峰值出现在炉膛中下部,炉膛出口温度低于灰的软化温度,灰粒经过屏过、屏再时变硬,就不会产生粘性粘接。低氮燃烧器改造后,采用分级燃烧方式,燃料在主燃烧器区域燃烧强度减弱,在SOFA燃烬区燃烧份额明显增多,温度峰值出现在主燃烧器上部区域,如在运行中出现短时间缺氧燃烧,控制不及时就会使火焰中心快速上移,大量煤粉在SOFA燃烬风区域集中燃烧,炉膛出口温度升高,使气温和大屏管壁温度急速升高。

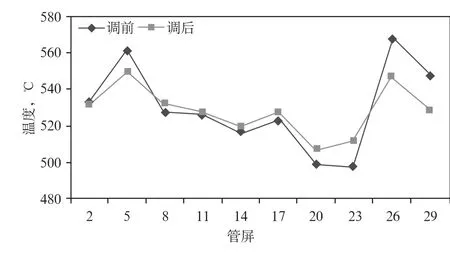

结合上述测试结果,在330 MW负荷下对4层SOFA左右摆角进行针对性调整,将其左右摆动角度由原刻度显示的“0°”调整至反切“5°”,高温过热器两侧的烟温偏差明显减小,屏再第2屏(靠A侧)的壁温下降了6—7 ℃,第26屏(靠B侧)壁温下降了约10 ℃。鉴于此,再将3,4号角(B侧)SOFA风的反切角度调整至最大“10°”,测试数据表明高过出口两侧烟温偏差减小了,且两侧屏再壁温均有一定幅度的降低。

调整前后的屏再壁温变化曲线如图8所示。

图8 330 MW工况下调整前后的屏再壁温变化曲线

330 MW工况下的SOFA燃烧器反切角度调整数据表明:合理的SOFA风反切角度可有效抑制和消除炉膛出口烟速和烟温偏差,提高再热器系统运行的安全性和可靠性。

3.3 运行控制方法

依据热态调整试验结果,为合理控制屏再管壁温度,热态运行中应做好以下几项调整工作。

3.3.1 严格控制氧量

采用低氮燃烧方式后,要严格控制氧量在规定范围内,确保任何情况下空预器入口氧量不要低于2 %。目前,机组投入AGC运行方式,负荷变化较为频繁,应提高燃烧自动调节品质。尤其是330 MW负荷时,实测CO含量达到2 000 ppm,建议适当增加氧量运行,既能消除还原性气体,又能降低火焰高度,防止发生屏再超温现象。

3.3.2 制粉系统优化调整

对煤粉细度进行取样测量,保证R90在20 %以下,R200在1 %以下。在保证磨煤机出力稳定、磨煤机出口温度不低于60 ℃的前提下,最大限度降低磨煤机一次风量,有利于延长煤粉在炉内燃烧时间,降低火焰中心高度。

3.3.3 褐煤掺烧

褐煤的挥发分含量较高,在相同煤粉细度下较烟煤提前着火,有利于煤粉在炉内的燃烧和NOX的降低。如掺烧褐煤时,应上煤至与D,E磨煤机对应的原煤仓。

3.3.4 保持二次风箱与炉膛差压在0.4 kPa以上

保持二次风箱与炉膛差压在0.4 kPa以上运行,使参与燃烧的二次风具有足够刚性,实现与煤粉掺混的及时、有效。

3.3.5 SOFA燃烬风上下摆角在50 %水平位置

SOFA燃烬风上下摆角在50 %水平位置为最佳开度,此时SOFA燃烬风能够以最大强度射入火焰中心,及时补充火焰中心极度缺氧状况,促进煤粉迅速燃烬。

4 结论

通过对1号锅炉屏再爆管部分管圈材质的检验分析以及冷态下燃烧器摆角的调整及屏再区域流速场测试,找到了导致屏再超温爆管的原因。结合热态下3个工况的优化试验以及SOFA风反切角度调整,基本消除了屏再入口烟气的残余旋转,均衡了两侧的烟气温度,解决了屏再壁温超温问题,并提出了相应的优化运行措施,为提高电站锅炉的安全运行奠定了基础。

1 韩建伟.大型电站锅炉过热器、再热器超温问题分析及设计优化[J].电站系统工程,2004,20(3):7-8.

2 王春昌.烟气残余旋转与烟道能量分布规律研究[J].热力发电,2006,35(7):21-23.

3 吴 英,林显敏,陈林国.600 MW四墙切圆燃烧超临界锅炉炉膛出口烟温偏差试验研究[J].电站系统工程,2012,28(11):32-34.

4 何伯述,王丽俐,魏国强,等.大港电厂3号锅炉再热器管屏超温的数值诊断[J].北京交通大学学报,2007,31(1):31-36.

5 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 5310—2008高压锅炉用无缝钢管[S].北京:中国标准出版社,2008.

2016-12-11;

2017-03-11。

薛泽海(1967—),男,高级工程师,主要从事电站锅炉技术监督工作,email:xuezehai1976@126.com。

王 森(1987—),男,工程师,主要从事电站锅炉调试及热力试验工作。

孙国通(1982—),男,工程师,主要从事电站锅炉调试及热力试验工作。

周义刚(1965—),男,高级工程师,主要从事电站锅炉调试及热力试验工作。