等静压脱气炉自动控温系统及计算机监控系统设计

王虎成

【摘 要】本文主要是讲述了在等静压工艺中基于智能化温控和MCGS组态监控系统所组成的控制系统。

【关健词】脱气炉;温控系统;RS-485现场总线;MCGS组态软件

前言

脱气处理是铍材加工中重要工序之一,脱气炉的控制水平在整个铍材质量控制过程中,具有举足轻重的地位,针对等静压工艺的现状和工艺要求,我们设计了三台脱气炉温度控制柜,采用智能加热程序,实现升温的自动化,控温准确,为铍材产品加工提供了准确的环境和依据。该系统具有操作方便、精度高、可靠性好等特点。

脱气净度对铍材的力学性能,延伸率有明显的影响,铍粉加热时,一般有两个放气高峰,人工记录,有时无法捕捉到放气高峰,记录误差大,因此工艺人员一直无法得到铍材脱气温度和放气量之间准确的关系,为此,我们设计了等静压工艺计算机监控系统,通过组态软件,从工艺曲线的历史数据库为科研人员从保温时间、保温温度、真空度、铍粉坯漏气速率、脱气时间等的研究提供了一个平台。

一、技术要求:

三臺脱气炉温度控制系统具体技术要求如下

额定输出功率:30KW 一台,45KW 两台 炉丝星结,晶闸管控制

温控区(点):1个,控温精度:±2℃,工艺可编程控制

保护功能:除常规的断路器、快速融断器保护功能外,系统具有完善的报警功能,如:过流、过温保护,缺相/电源故障、断偶报警,门开关保护。

等静压工艺计算机监控系统技术要求:

脱气炉的温度、真空信号实现计算机采集、记录、存储;绘制工艺实时及历史曲线;按照工艺人员要求可查询、打印批次报表;实现各级报警功能;

等静压大缸三个区温度、电流、电压信号和大缸压力信号10个信号,小缸上下两区温度、电流、电压信号和小缸压力信号7个信号,实现计算机采集、记录、存储;绘制实时及历史曲线;满足查询、打印批次报表;实现各级报警功能。

二、总体设计思路、系统的设计方案

(一)脱气炉自动控温系统设计

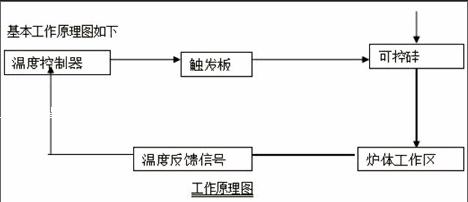

采用可编程序温度控制器作为控制核心,配有宇光AL808P工业调节器做超温监测仪表;由三路双向可控硅反相并联及三相触发板构成输出元件。按照炉子的功率,选配合适电气控制及保护电路。温度闭环回路的工作原理为:温度控制器通过热电偶采集炉体内的温度与设定温度比较后,再经过PID运算后输出4~20mA信号控制触发板。触发板接受温度控制器输出的4~20mA后,对其进行处理,输出一组脉冲触发可控硅,以改变可控硅的导通时间,从而改变加热器两端的电压,其大小受温控器输出信号线性控制。当温度控制器输出 4mA,加热器两端的电压为零;当温度控制器输出 20mA,加热器两端的电压为220V;经此闭环控制,炉内温度可精确达到设定点。

(二)计算机监控系统设计

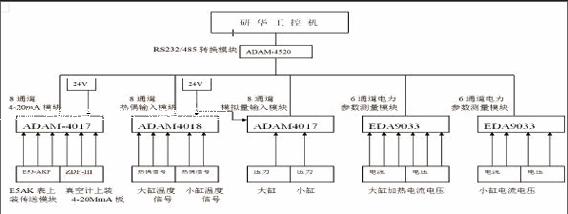

该系统由计算机、RS-485通讯转接口、热偶输入模块、摸拟量输入模块等组成。计算机采用研华工控机,作为系统的上位机,通过RS-485现场总线与各I\O模块通讯,实现控温过程中温度曲线、真空度、功率曲线的自动记录,选配模拟量输出模块,真空模拟量输出模块,使脱气炉的温度、真空信号,通过模拟量输入模块采集到计算机;等静压大缸三个区温度、电流、电压信号和大缸压力信号10个信号,小缸上下两区温度、电流、电压信号和小缸压力信号7个信号,实现计算机采集、记录、存储;绘制实时及历史曲线;可按照要求查询、打印批次报表;实现各级报警功能。摸拟量输入模块采集热偶信号、真空信号,完成炉温及真空的测量。具体如下:

1.三台脱气炉的温度仪表和真空计加装4-20Ma模拟量输出模块;用一块研华模拟量输入模块采集六个模拟量信号,用一根通讯线接入计算机中。

2.等静压大缸、小缸加热电流和电压用电力采集模块采集,采用两个模块,等静压大缸、小缸的压力信号直接送到一个研华八通道数据采集模块上。

3.等静压大缸三块欧陆903P温度表和等静压小缸两块欧陆2404智能温度控制器,因为没有RS485通讯口,遂选用ADAM-4000系列的热电偶输入模块来采集大缸、小缸的温度信号。

组态软件采用北京昆仑通态的MCGS组态,通过编程开发,使应用程序具有动态显示参数,选择与设定参数、实时运行曲线、历史曲线、各种报表和各级报警功能等。人机界面主要由以下窗口组成:

电炉工艺: 显示各电炉已装载的工艺,在显示工艺的基础之上,可修改﹑重装电炉工艺,并可起动电炉投入运行。

显示温度仪表模拟盘,可同时显示各仪表的温度和工作状态及包套真空度。

实时运行曲线 :动态显示电炉运行时的温度变化。可以同时显示功率曲线。若在电炉配置中允许记录工艺设定曲线,则可以同时显示工艺曲线。

运行参数表 :动态显示当前电炉运行过程中的各种参数,包括电炉参数﹑温度参数、真空参数。

事件记录表 : 显示电炉运行过程中各种报警事件的发生时间、报警事件名称等信息。

工艺数据查询功能,技术人员只要输入产品的批次号,就可以查到次批材产品的升温、抽真空等工艺数据。

程序具有完善的报警功能。包括出炉预报警、提前出炉报警、运行中断、仪表通讯异常、缺相/电源故障、断偶报警等事件。各种报警通过报警铃声的不同﹑响/停时间间隔加以区分,并记录在事件表中。

历史数据报表:根据工艺技术人员的要求,合理编制历史数据报表,为科研人员从保温时间、保温温度、真空度、铍粉坯漏气速率、脱气时间等工艺参数方面提供研究依据。

三、经济效益额的计算依据

通过改进工艺,缩短铍产品的保温和加热时间,从而节约能源,每炉次比过去缩短加热时间5小时,每炉将节约电能:200度电,每年加热500炉次,每度电按0.5元计算,1年节约电费5万元。

因为工艺的稳定,使产品的质量得到保证,提高了产品的生产率。

社会效益:

该系统完成技术改造后,在实际生产中发挥了重要的作用,通过改造前后的质量检测比较,设备故障率比较,计算机自动监测控制系统对于提高生产的自动化程度,保证产品质量,降低工人劳动强度,改善操作条件,提高劳动效率,维护安全生产都起到了积极的作用,通过提高生产自动化水平,降低了人为误操作的可能性,提高铍产品的生产率及产品质量有助于工艺人员的进一步的工艺创新,增强其在国际、国内市场上的竞争力,取得了显著的经济效益和社会效益。endprint