新型缠绕管式换热器在芳烃异构化装置上应用的节能分析

叶 帅 随裕光 高 飞

新型缠绕管式换热器在芳烃异构化装置上应用的节能分析

叶 帅 随裕光 高 飞

(中国石油化工股份有限公司洛阳分公司芳烃车间,河南 洛阳 471012)

异构化单元进料换热器18-E-01改造前为单管程立式换热器,由于存在换热器热端温差大(达到59℃),反应热量不能充分利用,进而造成异构化反应进料的换后温度低,加热炉燃料消耗大,能耗高。本文将异构化进料换热器更换为高效缠绕管式换热器,加强换热器性能,从而达到节能降耗的效果。

缠绕管式换热器;芳烃异构化装置;节能;应用

中石化洛阳分公司芳烃联合装置由PSA制氢、芳烃抽提(含苯抽提蒸馏装置)、对二甲苯(PX)、中间原料及溶剂油罐区、化学药剂站五大部分组成。其核心生产装置为芳烃抽提装置及对二甲苯(PX)装置,工艺供能设施为四台加热炉。本文主要介绍对二甲苯(PX)装置异构化单元进料换热器在工艺改造前后的节能分析。

1 异构化单元运行现状

1.1 异构化单元概况

异构化的原料是来自吸附分离单元的贫PX组分。进料在异构化催化剂(SKI-100A)的作用下,通过控制一定的压力、温度、空速和临氢条件进行异构化反应,使其转化为接近平衡的C8A的混合物,同时将乙苯转化为苯。主要产品是脱庚烷塔底C8+A,经白土塔除去烯烃后送到二甲苯塔。

1.2 异构化单元工艺原理

异构化反应主要是通过环烷桥过程实现C8A间的相互转化,从而将进料中的邻二甲苯(OX)、间二甲苯(MX)、乙苯(EB)转化为PX。最初采用的I-9K型催化剂为乙苯转化型,可将EB转化二甲苯,但反应产物中EB浓度较高。目前所用的SKI-100A型催化剂是乙苯脱烷基型,通过脱乙基将乙苯变成苯。

另外,还伴随着一些副反应,如歧化反应、加氢开环反应、加氢裂解反应,生成轻质烃、环烷烃及C9+组分。

2 改造的主要内容

2.1 改造措施

利用现有构架、管线,将异构化进料换热器更换为高效缠绕管式换热器,使换热器性能得到加强,热端温差降低,充分利用反应热,减少瓦斯消耗,减少空冷电耗和水冷循环水消耗,从而达到节能降耗的效果。

2.2 改造前后换热工艺运行状况

2.2.1 原料组成及性质。原料流量为152 082kg/h,组成如表1所示。

表1 原料组成

循环氢气流量(压缩机入口物料)为85 000Nm3/h,组成如表2所示。

表2 氢气组成

2.2.2 进料换热工艺流程描述。吸附分离装置抽余液塔侧线缓冲罐来的物料经过进料泵(18-P-01)升压,在调节阀的控制下与循环氢混合进入异构化混合进料换热器(18-E-01),与反应器(18-R-01)、出料换热,升温至300℃左右进入异构化加热炉(18-F-01)加热至反应温度,进入反应器反应[1]。

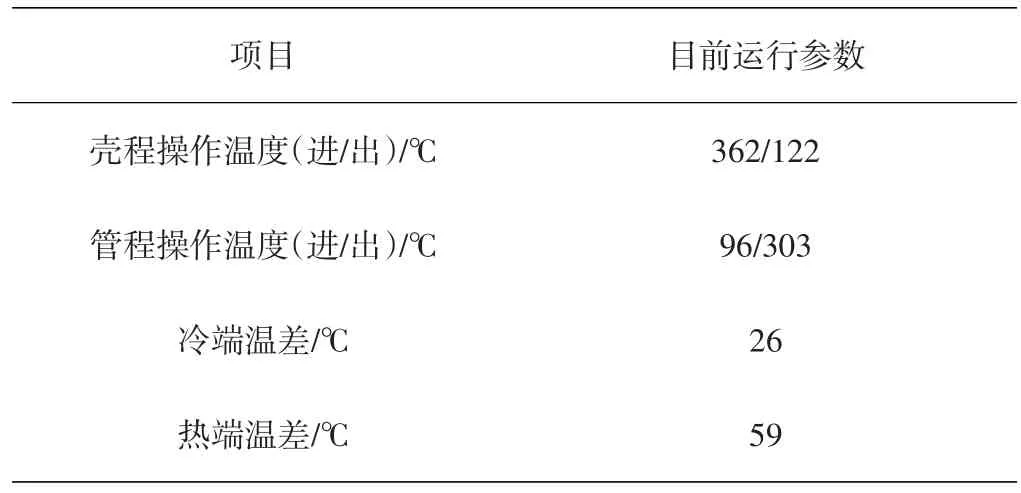

2.2.3 改造前换热器实测参数。从表3可以看出,异构化进料换热器热端温差达到59℃,反应生成热量不能充分利用,造成加热炉燃料消耗大,装置能耗高,具有较大的优化空间[2]。

2.2.4 改造前加热炉燃料气消耗实测参数。表4中列举了2015年前8月进料换热器改造前的加热炉运行情况,其数据均为当月平均值。从表中可以看出,改造前换热器的平均燃料气消耗为0.42t/h。

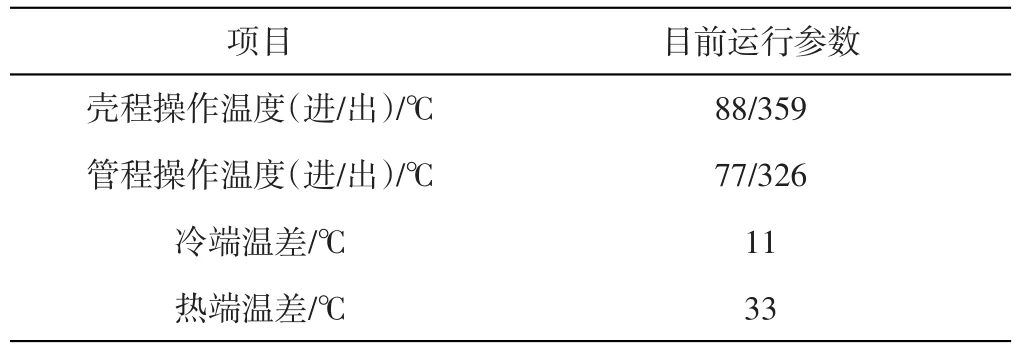

2.2.5 改造后换热器实测参数。从表5数据可看出,异构化进料换热器更换后热端温差降至33℃,提升换热效率,同期减少3台空冷运行。

表3 改造前换热器实测参数

表4 改造前加热炉燃料气消耗实测参数

表5 改造后换热器实测参数

2.2.6 改造后加热炉燃料气消耗实测参数。表6中列举了2016年前4月进料换热器改造后的加热炉运行情况,其数据均为当月平均值。从表中可以看出,改造前换热器的平均燃料气消耗为0.26t/h。相比于表5,进料换热器更换后节约燃料气0.16t/h。

3 改造后经济效益分析

通过换热器的整体更新,降低热端温差,提升换热效率。节约瓦斯消耗约0.16t/h,同期减少3台空冷运行,每小时降低电耗约66kW•h。按目前成本核算价,燃料气1 679.49元/t,电0.6元/kW·h计算,每月720h:

降低消耗:

燃料气:0.16t/h×720h=115.2t

电:66kW•h/h×2 184h=47 520kW•h

表6 改造后加热炉燃料气消耗实测参数

直接经济效益:

燃料气:115.2×1 679.49=19.34万元

电:47 520×0.6=2.85万元

合计每月经济效益为22.19万元。

4 运行稳定分析

异构化缠绕管换热器由洛阳隆惠公司制造,长23m,直径2.2m,换热器面积9 700m2。2015年,大检修期间完成安装,11月22日投用。整个投用过程平稳无异常,所有参数均符合工艺生产指标。缠绕管换热器一般运行周期长,在实际生产运行中也容易出现堵塞、管子泄漏和管口泄漏等问题。因为缠绕式换热器为了追求其紧凑性,管间距与层间距的间距比较小,所以对原料要求较高。一旦装置波动,就可能因为原料杂质多而造成堵塞,所以必须严格控制原料的杂质含量。另外,在装置操作中,要特别注重开停车的温度和压力的升降,要严格控制升温的速度和压力对的匹配,否则容易因为热胀冷缩不均匀等破坏管头连接[2]。

5 结论

①与原有管壳式换热器相比,在同等体积的外壳内,缠绕式换热器传热面积增加了50%以上。由此可以看出,缠绕管式换热器单位容积具有较大的传热面,较普通换热器换热效率有明显提高。

②与原有管壳式换热器相比,缠绕式换热器热端温差实测为33℃,热端温差小。换热充分,回收热量多;热负荷能降低10%~20%,降低加热炉燃料气消耗160kg/h,并减少3台空冷运行,每小时可降低电消耗66kW•h,节能效果明显。

[1]刘克安.缠绕式换热器节能特点分析[J].石油化工建设,2011(6):78-79.

[2]吕凌宇,周利军.缠绕管式换热器在芳烃装置上的应用[J].石油石化节能与减排,2013(6):29-32.

The Energy Saving Analysis of New Type Coil Tube Heat Exchanger Application for Aromatic Isomerization Unit

Ye ShuaiSui Yuguang Gao Fei

(Sinopec Luoyang Company Aromatic Combination Unit,Luoyang Henan 471012)

The feed exchanger(18-E-01)of isomerization unit was single tube vertical heat exchanger before reformed,because the temperatue difference of hot head was too high(reach 59℃),the reaction heat could not be fully used,which caused the feed temperature of isomerization reactor after heated was low,the fuel consumption of heating furnace and energy consumption were too high.In this paper,the isomerization feed exchanger was replaced by an efficient winding tubular heat exchanger,and the performance of the heat exchanger was enhanced so as to achieve the effect of energy saving and consumption reduction.

coil tube heat exchanger;aromatic isomerization unit;energy saving;application

TQ051.5

A

1003-5168(2017)09-0060-03

2011-08-02

叶帅(1990-),男,本科,助理工程师,研究方向:芳烃联合装置长周期稳定运行优化。