Arplas焊接技术应用及质量控制

(北京奔驰汽车有限公司,北京 100176)

Arplas焊接技术应用及质量控制

宋宏伟王子辰张秋花

(北京奔驰汽车有限公司,北京100176)

以北京奔驰汽车有限公司某车型Arplas焊接技术应用为例,介绍Arplas焊接工艺过程及质量控制方法,分析压差的影响因素,引入本体噪声的概念。对生产中出现的缺陷进行原理分析并采取预防措施。分析及实际生产表明,在合适的参数设置及质量监控下,Arplas焊是替代激光焊的有效方式。预压压力、压差和焊接能量是Arplas焊接的重要参数,其中以压差最为关键。凸台、预压、电极头、焊枪本体噪音及电极臂导向块均对压差有影响。通过预防性维护及定期测试可以避免相关因素影响压差,获得真实的监控结果。

车门阿普拉斯焊接质量控制压差

0 序 言

Arplas焊接技术以普通电阻点焊为基础,其焊接过程类似于电阻点焊。但基于保证焊点足够强度的同时,向工件输入尽可能少的能量原则,Arplas焊接又同时采用了完全不同的工艺过程和参数。普通的电阻点焊焊接脉冲一般大于8个周期,焊接电流不超过12 kA,而采用Arplas焊接技术,焊接脉冲小于0.5个工频周期,焊接电流可达15 kA。这样可以在满足焊接强度的同时,提高焊接效率,减少焊接热应力,避免工件变形。同时由于热量较小,也无需水冷系统。焊缝背部表面不会出现熔核,故特别适用于外覆盖件的焊接。

在北京奔驰汽车有限公司某车型中,对于车门窗框和玻璃滑道的焊接,全部采用了Arplas焊接技术。在中国汽车行业中,该项目对此技术应用范围最广、时间最长。经过合理规划以及持续改进,该技术被证明是激光扫描焊可行的替代方案[1]。相比于激光焊,Arplas一次性投入很小,生产稳定性高,返修率很低。但其技术特点决定了Arplas对于水电环境、机械状态及参数设置具有很高的敏感性,故需要采取各种手段进行质量控制。文中就此技术应用过程中出现的各种问题,讨论质量控制方法,并探究影响焊接压差的技术细节。

1 焊接设备及材料

Arplas焊接系统可以分为两部分:打冲凸系统(Dimple gun)和焊接系统(Arplas gun)[2],如图1所示。其中,冲凸系统用于在内外板之间冲出根据板件厚度而不同高度的凸台,如图2所示。Arplas焊枪将电极头覆盖在凸台上方,由于凸台尖端接触面积很小,故在短时间内电流密度突然增加,熔化接触面形成焊核[3]。

图1 Arplas焊接设备

图2 预制凸台

母材所用钢板为低碳镀锌钢板,材质为CR340LA,上下板板厚均为0.8 mm,采用搭接形式焊接。

2 Arplas焊接质量控制因素

相较于其他焊接技术而言,Arplas焊接质量控制参数较少,主要控制点在预压压力、压差和焊接能量。预压压力将板件有凸台的位置压紧,从而保证电流仅从凸台处流过形成焊接。压差代表凸台因为熔化而溃缩的高度。由于其与焊核尺寸有直接的对应关系,故在质量监控中可以通过压差来表征焊接状态是否良好。焊接能量用于熔化凸台与连接位置,能量的设置既要保证形成足够的熔池,又要避免能量密度过高导致的熔池飞溅形成虚焊[4]。

在实际生产过程中,判断焊点质量最重要的依据即为压差,而造成压差波动的因素是非常复杂的。下面根据大量的实践经验详细介绍。

3 影响焊接压差的因素及控制策略

3.1 凸台的影响

凸台的应用是Arplas焊接最具特色的方面。凸台的形状和锐度经过特殊设计,使之能够保证在两个工件之间形成符合强度要求的焊点,同时在未加工凸台的那个工件上不留任何痕迹。凸台的高度、对中度、锐度和位置对于压差有直接的影响。

(1)高度的影响:对于0.6~0.8 mm板厚,凸台高度应为板厚的10%,在更换新凸台后需测量实际高度,使用时当凸台高度值h比初始值降低0.1 mm时,需要更换新的冲头和凹模。当凸台高度降低超过阈值时,尖端表面积加大,这会分散能量密度,造成凸台溃缩量变小,从而无法形成标准尺寸的焊核。此时,压差会出现明显降低。图3是新凸台在焊接30 000次过程中压差的变化情况。除磨损外,凹模内锌屑或脏东西沉积;气源压力不足;冲凸系统合模时间太短(应大于1.5 s)会对高度造成影响。

图3 焊接次数与压差的关系

(2)对中度:凸台两边厚度应相等,允许偏差为板材厚度的10%。否则,一侧厚度变薄会显著降低凸台的强度,使其在预压时发生溃缩,从而无法获得有效焊接质量。

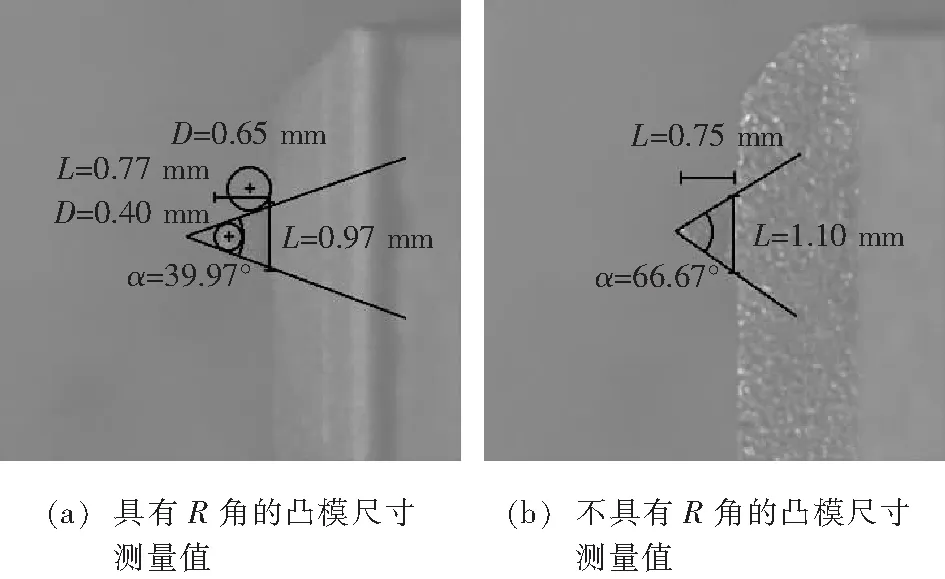

(3)凸台锐度:合适的锐度是得到合理电流密度和平稳焊接过程的保证。图4冲凸的尺寸规格相同,但图4a为具有0.4 mm尖端R角的图模,图4b为不具有R角的凸模。当具备R角时,凸台可以承受预压压力而不会出现变形,故预压曲线平稳。不具备R角的凸台,由于尖端面积过小,导致无法承受预压压力提前溃缩,预压曲线出现台阶变化。预压台阶的出现使得焊接阶段板材接触面积变大且不均匀,从而导致焊接质量不稳定及压差变小。

(4)凸台的位置:对于直接焊接方式,凸台距离任意搭接零件需要在1.0 mm以上,焊接时上电极中心线与凸台中心线基本重合,保证电极100%覆盖凸台。

图4 不同规格凸模对比测量值

3.2 焊接预压的影响

焊接预压力F用于将上下板通过且只通过凸台接触,以形成符合尺寸要求的焊缝。对于机械手焊枪,焊接压力F保持在900~1 400 N之间,对应QCS值630~980。预压力F的具体数值需要根据实际工况而定。压力过小,无法形成有效接触,产生飞溅,且易造成电极头粘连;压力过大,凸台提前溃缩,增大接触面积,同样会导致压差降低,质量不合格。实际生产中需要旋转压力调节圆盘进行试验(一整圈改变焊接压力300 N)以获得最大压差。

3.3 电极头状态的影响

电极头用于导电并对工件进行加热焊接。电极头出现任何形状和位置的偏差,都会导致最终压差不足,焊接过程失效。电极头的使用寿命,因具体使用条件/电极尺寸不同而异;经过参数优化和尺寸改进,目前北京奔驰公司单电极头更换周期可以达到30 000点。

为保证焊接质量,需要每班次开班前检查与清洁电极头。检查及清洁内容包括:

(1)检查并清理电极头表面的油/胶等污染物,检查电极头是否对中并作调整。

(2)检查电极头是否有开裂,或焊接面台阶。相关问题会导致电流不能充分熔化凸台,从而造成开焊。如发现类似情况需要及时更换电极头并检查对中。

(3)引入电极头计数器。在焊接第27 000个焊点时,由QCS控制柜发出报警信号,经由PLC连接至警示灯预留的白灯处,警示灯闪烁从而提醒工人进行更换。报警灯及报警逻辑如图5a~5b所示。

图5 电极头计数器报警灯及逻辑关系

3.4 焊枪本体噪音的影响

Arplas焊枪在气缸、电极臂、伸缩杆处由于磨损、漏气等原因会出现本体噪音,即当没有凸台、未出现熔核时就有压差存在。为确定此压差的大小,需要进行测试。

(1)准备如图6所示的圆形焊接试片,板厚与实际工件焊厚相同。将图6a试片打凸台,并用正常程序进行焊接,记录焊接曲线。图6b试片不打凸台,用同样焊接参数焊接,记录曲线并对比两者压差。

图6 本体噪音测试对比试片

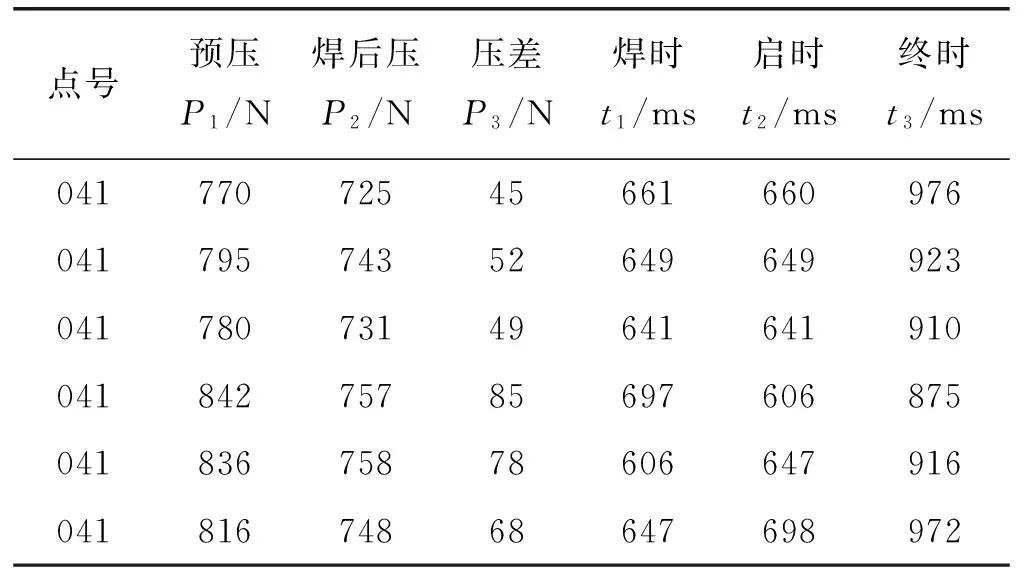

(2)获取焊接测量参数见表1。对于同一程序,前三次无凸台时焊接压差为45~52 N,即64~74 N,而后三次正常凸台焊接压差为68~85 N,即97~121 N。这说明枪体本身在空运行时便会产生一部分压差。

(3)连续测量十次无凸台焊接压差,按照贝塔分布计算背景噪音的数值,再加上10 N的焊接基础压差,将结果输入阈值监控参数作为压差监控的基准。

表1 本体噪音测试测量参数

3.5 电极臂导向块的影响

导向块如图7a所示,其作用为焊接时保证电极臂垂直伸缩,给工件足够的压力并保证焊接姿态。在实际生产中,由于焊枪的压力很大,导致导向块磨损严重,如图7b所示。这时由于两个导向块间接触面粗糙,会产生垂直分力,从而电极臂无法完全伸缩到位,实际压差明显减小甚至变为0。需要定期检查导向块的磨损状态,如发现影响压差需要立即更换。

图7 电极臂导向块

4 质量控制方法

对Arplas焊接的质量控制,主要有超声波检测及剔试两种方法。

剔试即通过撕开焊接处板材,测量焊核尺寸,从而评估焊接质量。由于Arplas凸起是矩形的,当破坏性试验焊点撕开的缺口面积达到凸起原始投影面积的80%时,则认为焊点达到长度要求。

由于剔试方法检测时间长、工作量大,并且成本较高,所以往往无法及时发现质量问题[5]。实际生产中采用Miniscanner超声波仪器检测方式,合成C扫描影像,用以评估连接状态。相比于广泛应用的焊缝轮廓线检测系统,这种方式更为直观精确[6]。图8为扫描图像。图中红色区域为单板回波,蓝色区域为有效焊核。可以利用划线方式直观测量出焊核尺寸。为了得到准确反映实际状态的图像,从而准确判断出焊接质量,需要进行正交对照试验,并且合理地设置闸门和阈值。

图8 Miniscanner扫描图像

比如,由于焊接凸台表面存在R角,如果出现镀锌层熔合的虚焊现象,在实际扫描图像中往往由于散射而无法显示回波。对于此种情况,应该开启焊核回波闸门的位置,以避免一次闸门处无回波而出现误判。

5 结 论

(1)实际生产说明,在合适的参数设置及质量监控下,Arplas焊是替代激光焊的有效方式。预压压力、压差和焊接能量是Arplas焊接的重要参数,其中以压差最为关键。

(2)凸台、预压、电极头、焊枪本体噪音及电极臂导向块均对压差有影响。通过预防性维护及定期测试可以避免相关因素影响压差,获得真实的监控结果。

(3)通过定期采用超声波及剔试检测等质量控制手段,可以及时发现焊接缺陷并采取相应措施,保证产品质量。

[1] 王诗洋,王旭友,滕 彬,等.激光全熔透工艺参数对不锈钢焊接气孔率的影响[J].焊接, 2015(6): 30-34.

[2] 任 涛,潘 青.阿普拉斯焊接技术及应用[J].电焊机, 2014(8): 35.

[3] 张 峰,张慧敏. Arplas焊接系统在汽车行业的应用[J].工业技术, 2013(15): 109.

[4] 周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1987.

[5] 杨永波,崔 彤,秦伟涛,等.焊接机器人工作站系统中焊接工艺的设计[J].焊接, 2015(8):43-45.

[6] 刘 航,李志勇,任杰亮,等. 焊缝轮廓线激光检测系统开发及算法实现[J].焊接, 2017(1):27-31.

TG438.2

2017-03-21

宋宏伟,1986年出生,硕士研究生。主要从事激光焊接及Arplas焊接工艺质量的研究。