铜铝复合板界面组织与性能

程明阳,王爱琴,毛志平,杨 康,马窦琴

(1.中国空空导弹研究院,河南 洛阳 471000;2.河南科技大学 材料科学与工程学院,河南 洛阳 471023;3.郑州大学 物理工程学院,河南 郑州 450001)

铜铝复合板界面组织与性能

程明阳1,王爱琴2,毛志平3,杨康2,马窦琴2

(1.中国空空导弹研究院,河南 洛阳 471000;2.河南科技大学 材料科学与工程学院,河南 洛阳 471023;3.郑州大学 物理工程学院,河南 郑州 450001)

针对双辊铸轧工艺制备的铜铝复合板材,采用剥离试验和拉伸试验,对其力学性能进行了检测。采用扫描电镜、能谱分析仪和透射电镜等仪器对复合板界面层组织的微观形貌、结构和成分进行了分析。分析结果表明:铜铝复合板界面层的主要组成物为α-Al和CuAl2。采用双辊铸轧工艺制备的铜铝复合板材,其剥离强度达到 30 N/mm,其抗拉强度与延伸率介于同规格铜、铝板材之间。

铜铝复合板;双辊铸轧;界面层;剥离强度

0 引言

铜和铝均具有良好的导电和导热性能,是电力传输和传热的主要工程材料,在工业生产和国民经济中占重要地位[1]。中国是铝工业大国,同时也是铜材消费大国。由于中国铜资源相对匮乏,而铝资源储量丰富,同时铜铝价差较大[2-5],因此,以铝代铜开发了铜包铝电缆、铜铝复合板和铜铝复合箔等多种铜铝复合材料。其中,铜铝复合板具有高导电、高导热、低密度和耐腐蚀等优点,在导电、导热和装饰行业得到了广泛应用[6-7]。

铜铝复合板的主要制备方法有爆炸复合法、轧制复合法、套管挤压复合法、双流铸造复合法和铸轧复合法等[8-9]。虽然制备工艺较多,但各有其局限性。爆炸复合法可以生产宽幅中厚板,但板型差,成材率低,且安全性存在隐患,无法保证连续生产。轧制复合法虽然采用异步轧制复合技术,可以提高强度和制备宽度,但冶金结合效果差,后续扩散热处理无法修复复合界面先天无冶金结合的不足,且工艺流程长。双流连铸复合法(液-液复合)可以实现良好冶金结合,但复合界面难控,复合过程中易造成界面层过渡生长和烧蚀,材料性能不均且设备复杂。上述工艺方法虽然经过多年的完善,但无法根除先天的弊端,致使无法实现铜铝复合板的高效连续生产和短流程生产。

目前,对固固复合法及液液复合法制备的铜铝复合板的研究比较多,而对铸轧法制备铜铝复合板的研究较少[10-11],特别是针对铸轧法制备的铜铝复合板界面层微观形貌及组织成分还需深入的探索。本试验采用双辊铸轧法制备铜铝复合材料,在铸轧过程中将液态铝和固态铜直接进行复合,避免了铝的氧化,实现了铜铝的冶金结合。同时,研究了双辊铸轧法制备的铜铝复合板的界面层微观形貌、物相种类以及板材的力学性能,可为铸轧法制备铜铝复合板的生产工艺提供理论参考。

1 试样制备及测试

1.1铜铝复合板的制备

图1为铸轧法生产铜铝复合板铸轧过程示意图。铸轧法将固态金属带随轧辊转动进入轧制区,使金属液在半凝固态下与固态金属带同时进入铸轧区进行复合。这种方法利用高温液态金属结合轧制压力,可以实现较高强度的复合。铸轧法生产工艺流程短,便于实现批量连续生产,制造成本低,生产效率高,而且不会产生铜的加工硬化而导致复合板材的二次加工性能受到影响,是一种相对理想的生产铜铝复合板的方法。

1.铜带;2.铝溶液;3.铸嘴;4.水冷轧辊;5.复合板。图1 铸轧法生产铜铝复合板铸轧过程示意图

1.2试验方法

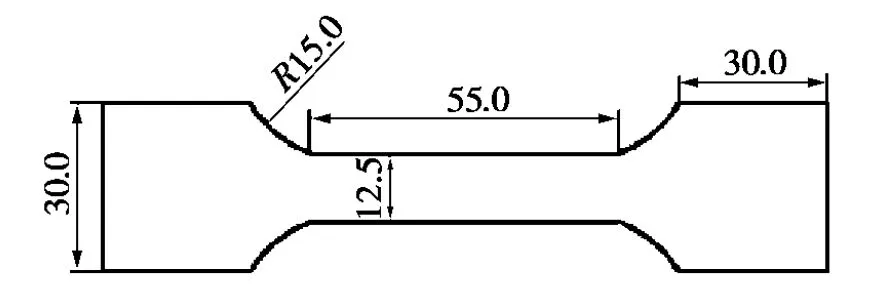

按照GB/T 228—2002中金属拉伸试样和剥离试样的要求[12],从铜铝复合板材上截取拉伸试样、剥离试样和扫描试样。按照GB/T 2791—1995[13]加工剥离试样。图2为拉伸试样形状与尺寸。图3为剥离试样形状与尺寸。分别在电子拉伸试验机(型号SHIMAD ZUAG-I250KV)和剥离试验机(型号RT-8637)上进行拉伸试验和剥离试验。由于铝板相对较厚,剥离试验中采用下端固定铝板、上端夹取铜带的方法对试样进行拉伸剥离,通过数据分析处理得到复合板的剥离强度。采用扫描电子显微镜(型号JSM-5610LV)和能谱分析仪(与扫描电子显微镜配套,EDAX公司制造),观察并分析铜铝复合板界面层组织形貌以及界面层附近的铜铝元素分布。通过机械切割、打磨、切片和减薄等工序制备透射电镜试样,并使用透射电子显微镜(型号JEM-2100)检测界面层物相种类及分布特征。

图2拉伸试样形状与尺寸(单位:mm)

图3剥离试样形状与尺寸(单位:mm)

2 试验结果与分析

2.1界面层组织结构分析

图4是铜铝铸轧复合板界面层附近的微观照片。图4a为界面层附近金相照片,由图4a可以发现:铜铝之间有一条明显界线。通过观察图4b可以发现:铜铝结合处有异于两边基体的界面层,界面层厚度大概2 μm,界面层和铜铝接触良好。

图4 铜铝铸轧复合板界面层微观照片

从图4中可观察到:铜与界面层之间界线明显、平直,界面光滑,无缩孔和杂质等缺陷。铝基体和界面交界处有少量微小空洞,这是因为:首先,铝的膨胀系数比铜的大,微小裂纹会在快速水冷轧期间因铝的冷却回缩现象在靠近铝侧产生;另外,在板材制备过程中,铜铝原子通过扩散反应形成界面层,铜原子向铝侧与铝原子向铜基体的扩散系数之间存在较大的数量差。因此,在扩散过程中发生了柯肯达尔(Kirkendall)效应[14]。

2.2界面层扩散反应及成分分析

为研究界面层的组织成分,利用能谱分析仪对铜铝界面层进行能谱线扫描分析(方向:铜侧到铝侧),扫描区域如图5所示,扫描图如图6所示。从图6中可以看出:铜铝的浓度分别在两侧最高,在界面结合层中降低,铜铝的浓度分别在对方的区域中降至最低。从能谱线扫描横坐标中易发现:铜铝原子扩散距离和结合层厚度相符(约2 μm),说明铜铝界面层为铜铝原子相互扩散形成的冶金结合层。

1~4.测量点位置;1.Cu侧;2.靠近Cu侧界面层;3.靠近Al侧界面层;4.Al侧。图5 界面层能谱点分析(5 000×)

图6 界面层能谱线扫描图像

表1 能谱点分析结果

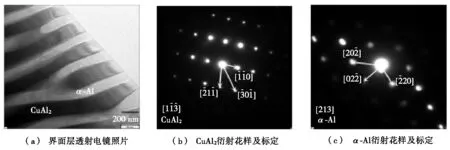

为了进一步确定界面层中铜铝元素的扩散情况和物相种类,对铜铝复合板材界面层铜侧、铝侧、近铜侧和近铝侧等分别进行能谱点分析,各测量点位置见图5,将各检测点铜铝的质量分数测量结果列于表1。表1的结果显示:位于铜侧的测量点1处无铝原子;铝侧的测量点4处也无铜原子;从测量点2的成分可以判断,界面层中靠近铝侧为CuAl2相;通过测量点3处成分及相关文献初步判断,靠近铜侧界面层可能为α-Al和CuAl2的共晶组织[15-16]。为此,对界面层进行透射电镜分析,图7a为界面层处靠近铝侧的透射电镜照片,图7b和图7c分别为图7a的界面层中两种物相的衍射花样及标定。通过分析可以判定界面层近铝侧为α-Al和CuAl2的共晶组织组成。

图7 界面层透射电镜照片和衍射花样

由以上分析可知:采用铸轧法制备的铜铝层状复合板,界面层中有两种物相,从铝侧开始依次为α-Al 和CuAl2的共晶组织、金属间化合物CuAl2,未发现其他物相。

2.3界面层物相种类分析

铜铝复合板界面层的形成过程相当复杂,目前,关于铜铝复合过程中,铜铝扩散反应生成金属间化合物的形成规律及机制还没有准确的解释[17-19],也没有理论能够准确地解释或预测铜铝固液复合过程中各金属间化合物的形成顺序。

在铸轧条件下,铜铝界面层可能形成CuAl2、CuAl、Cu4Al3、Cu3Al2和Cu9Al4等多种金属间化合物,但是本文分析结果显示,界面层中只出现了CuAl2一种铜铝化合物。在扩散反应阶段,铜在铝中的扩散系数比铝在铜中的扩散系数大103个数量级,铸轧复合过程极短,从铝液和铜板接触到水冷辊轧制完成仅数秒钟,在铝液和预热后的铜板接触后铜原子快速向铝液扩散,形成固溶相α(Al)相,当铜在铝中超过固溶度后CuAl2析出,铝原子的扩散距离和扩散量有限,未在铜侧形成α(Cu)固溶体。除了铜铝之间扩散系数的差别外,从热力学角度来看,在25~700 ℃,铜铝金属间化合物的吉布斯(Gibbs)自由能从小到大依次为CuAl2、CuAl、Cu9Al4、Cu4Al3、Cu3Al2,生成自由能最低的金属间化合物同样为CuAl2。另外,文献[20]通过建立热效形成(effective heat of formation,EHF)理论模型,计算了不同金属间化合物的生成热,计算结果表明:CuAl2最先产生,而且 CuAl2的生成也能在一定程度上限制其他化合物的生长。此外,铸轧过程中,水循环轧辊在快速带走大量热量的同时,其提供的轧制力会使局部产生塑性变形,同时有效地破碎了粗大的CuAl2,细化了晶粒,也在一定成度上阻碍了扩散反应的进一步进行和其他金属间化合物的形成[16-18]。

综上分析可知:由于极短的铸轧过程以及生成CuAl2的动力学和热力学优势,均促使了铸轧过程中界面层中只存在α-Al和CuAl2。

2.4铜铝复合板力学性能分析

表2 力学性能测试结果

对铸轧法制备的铜铝复合板以及相同厚度铜板和铝板进行力学性能测试,结果如表2所示。从表2中可以看出:铜铝复合板的抗拉强度和延伸率均介于同尺寸铜板和铝板之间,且更接近于铝板。这是因为铝层的厚度占铜铝复合板厚度的比例较大。

铸轧法制备的铜铝复合板剥离强度达到30 N/mm,相对于其他结合方法[19],采用铸轧法制备的铜铝复合板结合强度优异。

3 结论

(1)铸轧法制备的铜铝复合板,在两种金属结合处有异于两边基体的界面层,界面层厚度为2 μm,界面层和基体接触良好。铜基体与界面层之间有明显的界线,且界线平直、光滑,由于发生了柯肯达尔效应,铝基体和界面交界处有少量微小空洞。

(2)铜铝复合板界面层从铝侧开始依次为α-Al和CuAl2的共晶组织、金属间化合物CuAl2。7 mm 厚铜铝铸轧复合板的抗拉强度达到144.8 MPa,延伸率为31.1%,介于相同规格的铜板和铝板之间。

(3)铸轧法制备的铜铝复合板剥离强度达到30 N/mm,相对于其他结合方法,采用铸轧法制备的铜铝复合板结合强度优异。

[1]中国有色金属工业信息中心.世界铜铝铅锌产量、消费量统计[J].世界有色金属,2009(12):58-59.

[2]黄伯云.我国有色金属材料现状及发展战略[J].中国有色金属学报,2004,14(S1):122-127.

[3]谢世坤,易荣喜,夏翔.铜包铝复合金属线材的性能测试与分析[J].井冈山学院学报,2007,28(10):38-42.

[4]朱正吼.CuAl2/Al复合材料的固相反应合成技术与Al液的接触反应研究[J].南京航空航天大学学报,1997,29(5):564-569.

[5]唐大保.铜铝复合母线排在低压成套开关设备中的研究与应用[J].机床电器,2012,39(2):50-52.

[6]杨永顺,杨栋栋,杨明,等.铜铝复合板热挤压成形工艺[J].河南科技大学学报(自然科学版),2011,32(6):1-3.

[7]张锐,林高用,王莉,等.热处理工艺对Al/Cu双金属复合界面的影响[J].兵器材料科学与工程,2011,34(5):5-8.

[8]张红安,陈刚.铜/铝复合材料的固-液复合法制备及其界面结合机理[J].中国有色金属学报,2008,18(3):414-420.

[9]张衡,谢敬佩,尚郑平,等.铸轧法制备铜-铝-铜复合板的界面组织与性能[J].河南科技大学学报(自然科学版),2015,36(3):1-5.

[10]王征,刘平,刘新宽.浇铸法制备铜铝复合材料及其性能研究[J].上海有色金属,2015,36(2):61-64.

[11]刘腾,刘平,王渠东.铜铝双金属复合材料的研究进展[J].材料导报A(综述篇),2013,27(10):1-5.

[12]全国钢标准化技术委员会.金属材料 室温拉伸试验方法:GB/T 228—2002[S].北京:中国标准出版社,2002.

[13]全国胶粘剂标准化技术委员会.胶粘剂T剥离强度试验方法:GB/T 2791—1995[S].北京:中国标准出版社,1995.

[14]孙振岩,刘春明.合金中的扩散与相变[M].沈阳:东北大学出版社,2002:29-31.

[15]吴永福,刘新华,谢建新.连铸直接成形矩形断面铜包铝复合材料界面及其在轧制中的变化[J].中国有色金属学报,2013,23(1):191-200.

[16]GUO Y J,QIAO G J,JIAN W Z,et al.Microstructure and tensile behavior of Cu-Al multi-layered composites prepared by plasma activated sintering[J].Materials science and engineering a,2010,527(20):5234-5240.

[17]张迎晖,王达,赵鸿金,等.轧制压下率对Cu/Al层状复合材料界面扩散层生长的影响[J].特种铸造及有色合金,2011,31(6):561-564.

[18]王达.Cu/Al层压复合材料结合机理及界面反应的研究[D].赣州:江西理工大学,2011:12-45.

[19]廖文俊,刘新宽,王宇鑫.高性能铜/铝复合排的制备及界面机理[J].同济大学学报(自然科学版),2012,40(8):1234-1238.

[20]GUO Y J,LIU G W,JIN H Y,et al.Intermetallic phase formation in diffusion-bonded Cu/Al laminates[J].Journal of materials science,2011,46(8):2467-2473.

国家自然科学基金项目(51371077);河南省重大科技专项基金项目(102105000007)

程明阳(1978-),男,河南南阳人,高级工程师,硕士,主要研究方向为自动化测试及光电技术.

2016-07-04

1672-6871(2017)01-0010-05

10.15926/j.cnki.issn1672-6871.2017.01.003

TB331;TG146.1;TG146.2

A