割草机切割压扁装置运行参数优化与试验

邬 备 王德成 王光辉 付作立 康琛琛

(中国农业大学工学院,北京 100083)

割草机切割压扁装置运行参数优化与试验

邬 备 王德成 王光辉 付作立 康琛琛

(中国农业大学工学院,北京 100083)

为了降低收获过程中的牧草损失,选择最佳的割草压扁机设计参数,对割草压扁机割刀转速和压扁辊转速及其匹配对苜蓿收获质量的影响进行了研究。利用ADAMS软件对割台和植株进行了虚拟样机建模,并利用模型进行了苜蓿植株的切割喂入试验,通过收获过程中割刀与植株平均接触力、压扁辊与植株平均接触力、输送时间等仿真数据,拟合其随割刀转速和压扁辊转速的变化趋势和方程,定义了评判割草机对植株破坏程度的碎草系数并建立了模型。根据碎草系数模型,当割刀转速ng=1 875 r/min,压扁辊转速ny=749 r/min时,割草压扁机对苜蓿植株的破坏最小。利用田间试验对碎草系数与实际碎草率的相关关系进行了验证,两者的决定系数R2=0.958 76。通过碎草系数预测的最低碎草率约为8.38%,比原始样机减少了3.97个百分点,由此可使鲜苜蓿增收约0.47 t/hm2,比原始样机产量提高了4.53%。

割草压扁机; 虚拟样机; 参数优化; 试验

引言

割草压扁机是提高苜蓿收获品质必不可少的机具,能一次性完成牧草的收割、压扁和铺条工作。使用割草压扁机收获能使苜蓿茎秆与叶片同时干燥,减少因叶片过干而造成的脱落损失。目前,对割草压扁机的研究主要集中在两方面:降低收获损失和加快干燥速率。其中,降低收获损失通过降低重割率、破碎率和超茬损失率等实现,主要研究对象为切割器、压扁辊和仿形装置;加快干燥速率通过提高压扁率、改变铺条宽度、优化收获工艺等实现,主要研究对象为压扁辊、草条密度和收获时间窗口。

对于降低割草压扁机收获损失的问题已有一些研究成果[1-4],但是以往的研究多以切割器和压扁调制装置为单个的研究对象,而本研究团队在进行割草压扁机的设计和试验过程中发现,在相同的机械结构下,圆盘切割器和压扁辊的转速配合,对控制苜蓿的收获损失有着极大的影响,文献[5]对此进行了简要的阐述。

技术资料表明,约翰迪尔、纽荷兰等部分成熟机型的割刀压扁辊转速比位于2.11~4.72之间,不同机型之间有较大差别,这是因为不同机型之间的机械结构如圆盘直径、压扁辊直径和两者之间相对位置不同。本文以9GYZ-1.2型自走式割草压扁机为分析和试验样机,利用虚拟样机技术与田间试验相结合的方法,对切割压扁装置的运行参数进行优化,从而达到降低苜蓿割草压扁机收获损失的目的。

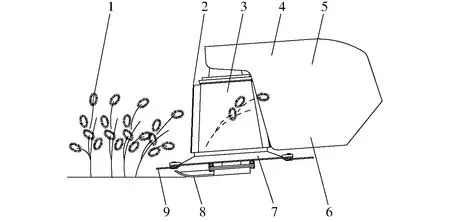

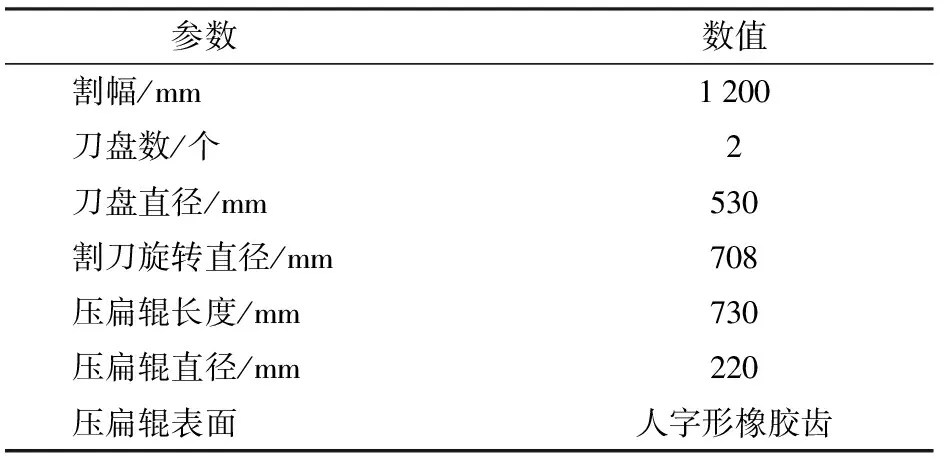

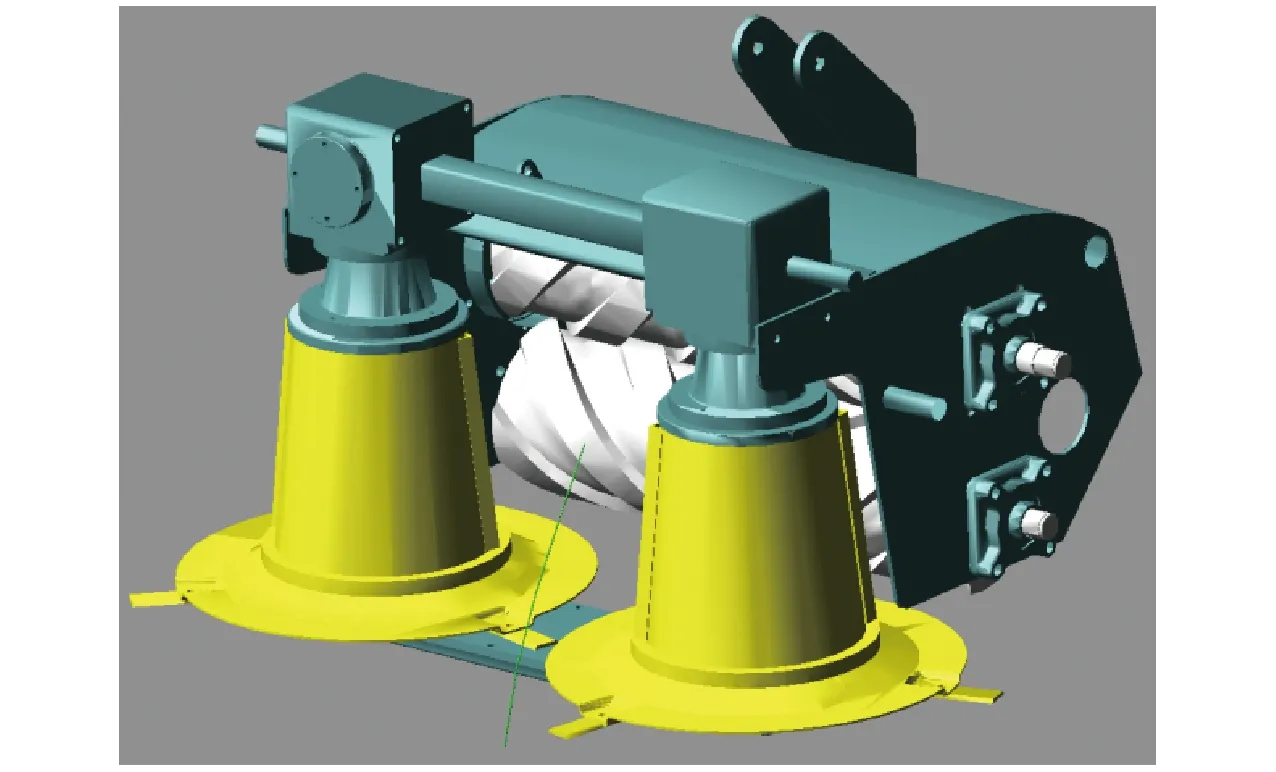

1 切割压扁装置结构与工作过程

切割压扁装置是割草压扁机最核心的部件,由切割器和压扁辊组成。本文研究的切割压扁装置,采用圆盘式切割器,割幅方向上并列2个刀盘,刀盘上装配有自由旋转的割刀,刀盘上方连接安装有导草板的圆锥形导草滚筒。切割器与后上方的压扁辊通过侧板连接构成整个切割压扁装置[6-8]。切割压扁装置结构如图1,具体参数如表1。

图1 切割压扁装置结构与工作过程Fig.1 Structure and working process of cut-condition device1.苜蓿植株 2.导草板 3.导草滚筒 4.侧板 5.上压扁辊 6.下压扁辊 7.刀盘 8.滑掌 9.割刀

如图1所示,切割压扁装置工作时,装置与地面呈4°左右的倾角[9]。割刀切断苜蓿茎秆,圆锥形导草滚筒与导草板为苜蓿植株提供向后上方的推力,使苜蓿进入压扁辊完成压扁过程。此外,切割器、导草滚筒、压扁辊和侧板各零部件在工作时形成气流场,苜蓿植株在切割和喂入的过程中受到与自身重力相当的气流推力[10]。

表1 切割压扁装置参数Tab.1 Parameters of cut-condition device

2 定性分析

根据样机设计过程中遇到的问题和试验过程中观察到的现象,对割刀和压扁辊转速匹配问题进行定性分析。为了保证割刀工作稳定,切割速度应大于最低极限速度,一般为50~90 m/s[11],但是割刀速度越大,重割几率越大,且割刀与导草装置速度一致,因此割刀速度还影响苜蓿的输送速度。压扁辊转速对苜蓿的收获损失有较大影响[5],压扁辊转速同时还影响苜蓿的喂入量和喂入速度。对于两者的速度匹配,随着割刀速度增加,割刀对苜蓿的作用力会随之变化,单位时间通过喂入区域的刀片数增加使得重割几率变大。而当割刀转速基本确定,由以往实际田间试验和文献[5]的研究结论可知,压扁辊转速较大时,其本身会造成较大收获损失,但是输送速率加快,重割几率减小;压扁辊转速较小时,输送速率减小,由于不能及时向后输送,苜蓿受到导草装置和割刀的反复冲击和切割,造成收获损失,而这一过程又与割刀转速相关。

综上所述,割刀和压扁辊速度匹配问题实际上是机器部件对苜蓿植株的破坏作用及向后输送速度的问题,机器部件的作用和苜蓿植株向后输送过程具有极大的随机性,其具体的过程难以理解,精确的定量分析十分困难,因此,本文利用ADAMS软件建立模型,对该问题进行仿真分析。

3 仿真分析

3.1 模型建立

3.1.1植株模型建立

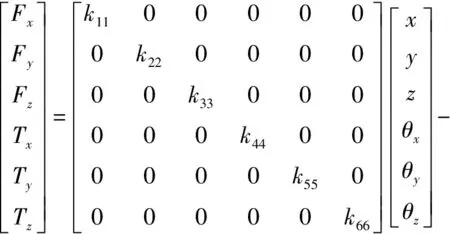

图2 Bushing约束受力分析Fig.2 Force analysis of Bushing constraint in ADAMS

ADAMS软件中的Bushing约束可实现刚体之间的柔性连接,将苜蓿植株近似等效为通过Bushing连接的多段中空刚体短套。Bushing约束的力学本质是具有6个分量的弹簧结构,如图2所示,在建立约束后,系统分别于两段刚体上建立一个同向的坐标系,通过检测两坐标系之间的相对位移x、y、z,相对角位移θx、θy、θz,各方向上的相对速度v和相对角速度ω,定义两刚体之间各方向上的相互作用力和作用力矩方程。

(1)

式中k——刚度系数C——阻尼系数

f、t——预载荷F——力

T——力矩

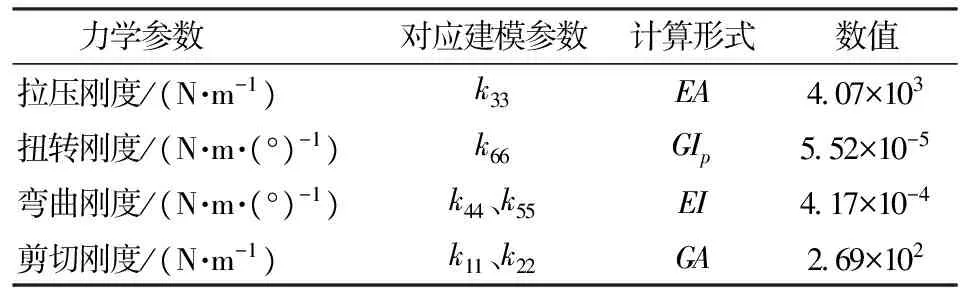

由图2中坐标系的相对位置关系,易知式(1)中k11、k22对应苜蓿秆的剪切刚度,k33对应拉压刚度,k44、k55对应弯曲刚度,k66对应扭转刚度。材料力学中,弹性模量与相应截面几何性质的乘积表示为各类刚度,GIp为扭转刚度,EI为弯曲刚度,EA为拉压刚度,GA为剪切刚度[13],其中Ip为极惯性矩,I为截面惯量,A为截面积,结合文献[14-17],确定苜蓿茎秆拉伸弹性模量E=898.7 MPa,剪切弹性模量G=59.52 MPa,由此可确定Bushing约束的刚度系数k。植株模型的几何性质及力学参数的计算和设定结果如表2、3所示。此外,确定阻尼系数C为相应刚度系数的1%[18],各预载荷为零。

3.1.2仿真模型建立

利用Solidworks软件将植株和机器的三维模型保存成Parasolid格式,然后导入到ADAMS软件中并定义各材料的材料、质量等信息。

除了在各个短圆套刚体之间添加Bushing约束建立植株模型外,还需要对仿真模型添加如下约束:

表2 植株模型几何参数Tab.2 Geometric properties of plant model

表3 植株模型力学参数Tab.3 Physical properties of plant model

(1)利用Impact函数定义植株模型与割刀、导草滚筒、导草板及压扁辊之间的接触,接触类型为solid-solid,利用Coulomb法定义摩擦力,摩擦因数的设定参考玉米摘穗辊对玉米茎秆的摩擦因数[19],设定植株与割刀、导草滚筒、导草板之间的摩擦因数为0.5,与人字齿压辊之间的摩擦因数为1.5。

(2)利用Bushing约束定义切割前植株与地面的柔性连接。

(3)利用Applied Force工具在植株模型的上部添加一个单向力,方向指向上下压扁辊接触线后方并设定为Space Fixed,该力模拟切割器、压扁辊运转形成的气流场对植株的作用。

(4)分别定义刀盘、导草滚筒与机架之间,压扁辊与机架之间的旋转副并添加驱动,改变驱动参数可模拟不同的割刀转速和压扁辊转速。

(5)定义机架与地面之间的平移副并添加驱动,改变驱动参数可模拟不同的机器前进速度。

图3 苜蓿植株切割喂入虚拟样机Fig.3 Virtual prototype of alfalfa cutting and feeding

完成所有的约束和驱动添加后,进行静力平衡计算,平衡下的模型如图3。

3.2 仿真控制

要实现苜蓿植株收获过程的仿真,除了添加上述约束和驱动外,还要利用ADAMS的传感器和脚本控制技术进行辅助控制。

本仿真需要设置传感器对割刀切割植株茎秆剪切力进行检测。当检测到割刀与植株之间的接触力大于切断所需剪切力时,利用仿真脚本控制植株模型与地面之间约束失效,即植株茎秆被切断。

根据文献[14]中所记录的苜蓿植株最大剪切应力,选取其最小值,并根据仿真中所使用的植株模型截面尺寸,确定保证切断剪切力为21.85 N。割刀与植株碰撞力检测函数为CONTACT(.Harvest Simulation.CONTACT_1, 0, 1, 0),设置当该函数检测到的接触力大于或等于21.85 N时,传感器触发且以Continue的方式继续执行仿真脚本。

本仿真利用ADAMS/Solver Commands方式的脚本来控制仿真,设置仿真时长0.2 s,仿真步数600步。当剪切力的传感器触发时,上述脚本命令使植株模型与地面之间的Bushing约束失效,同时该传感器失效。

3.3 仿真结果

3.3.1压扁辊对植株喂入的影响

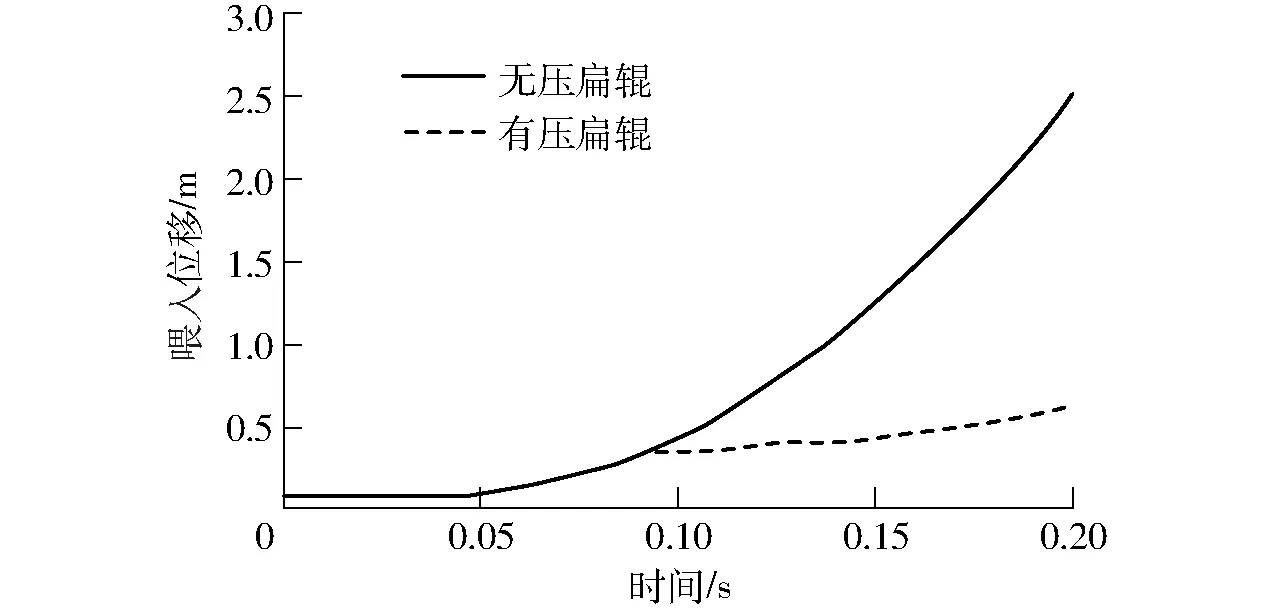

在苜蓿收获过程中,植株的喂入是由刀盘导草滚筒和压扁辊完成的,为了研究压扁辊对植株喂入的影响,首先选取2个极端状态,在其他条件不变的情况下,进行有压扁辊作用和无压扁辊作用的两次仿真。通过在仿真脚本中加入命令使植株模型与压扁辊之间的Contact约束失效,来实现无压扁辊作用的仿真。

由于植株在运动过程中的运动姿态随机性很大,本文在植株模型上取5个均布的Marker点,利用ADAMS的后处理模块获得各点在输送方向上的速度和位移数据,再在每个软件取值时间点(取值时间间隔约3.3×10-4s)求其平均值,以该值代表植株在该时间点的速度和位移,得到植株在输送方向上的喂入速度和喂入位移随时间的变化如图4、5所示。

图4 压扁辊对植株喂入速度的影响Fig.4 Effect of rolls on plant feeding speed

图5 压扁辊对植株喂入位移的影响Fig.5 Effect of rolls on plant displacement

由图可知,0.05 s之前,割刀还未切割植株,植株速度为零,在气流作用下有极小的位移;0.05~0.09 s期间,植株只受刀盘和导草滚筒作用,植株有向后的速度和位移,且压扁辊不影响此时间段植株运动,曲线重合;0.09~0.20 s期间,与无压扁辊作用对比,有压扁辊作用时喂入速度在接触到压扁辊时有明显的下降,甚至随着机器前进和压扁辊转动有稍许回带(速度为负值),然后在压扁辊的作用下向后喂入,植株喂入位移增加减缓,说明向后喂入受到压扁辊阻碍。

3.3.2割刀转速对植株运动的影响

割刀的作用主要是切断茎秆并向后输送植株,为了研究割刀转速对植株运动的影响,调节虚拟样机割刀转速在1 500~2 200 r/min范围内变化,等间隔取43个速度值并分别进行苜蓿植株切断喂入仿真,样机的其他参数保持不变,前进速度取1.5 m/s匀速。通过对植株切割点进行最大速度和最大加速度测量,发现均随割刀转速的增加而线性增加,这也证明了仿真的正确性。

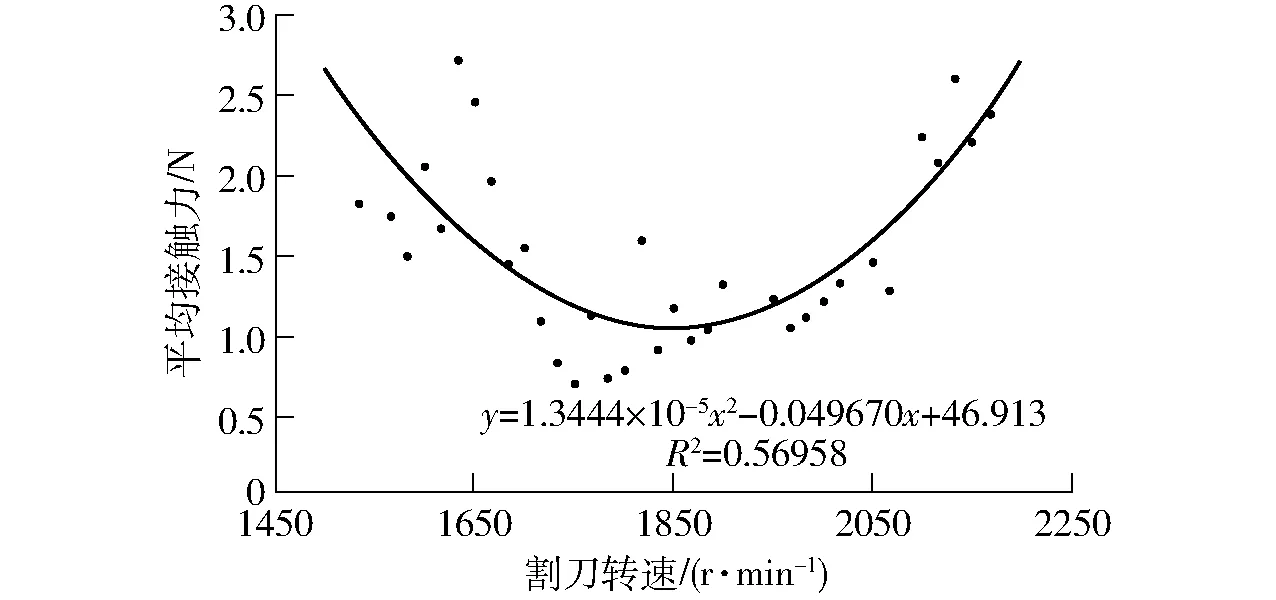

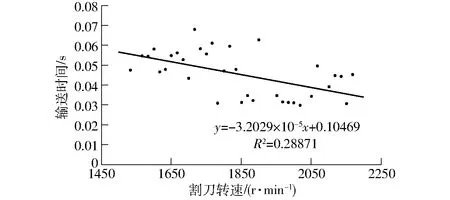

割刀切割完植株后,顺势向后输送至压扁辊,输送过程对苜蓿的收获质量有较大影响,主要表现在导草滚筒对植株的接触破坏以及由割刀转速和输送时间快慢造成重割两方面,本文利用虚拟样机,测量了不同割刀转速下,输送过程中割刀导草部件与植株的平均接触力,该数值通过软件在每个取值时间点记录的CONTACT约束接触力去零值后求平均得到,结果如图6。同时,通过软件检测割刀切割以及植株接触压扁辊的时间点,可计算得出导草滚筒对植株的输送时间如图7。

图6 割刀及导草部件与植株平均接触力变化曲线Fig.6 Changing curve of average force between plant and cutter

图7 割刀及导草部件对植株的输送时间变化曲线Fig.7 Changing curve of feeding time of plant

由图6可知,割刀及导草部件与植株的平均接触力随着割刀转速的增大呈先减小后增大的趋势,利用虚拟样机记录的数据点拟合成二元函数关系,该拟合方程相关系数R=0.754 7,在α=0.01的条件下显著。由图7可知,割刀及导草部件对植株的输送时间随割刀转速呈线性减小趋势,拟合方程相关系数R=0.537 3,在α=0.01的条件下显著。

3.3.3压扁辊转速对植株运动的影响

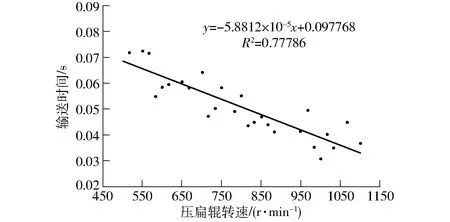

经过割刀切割和导草滚筒的输送,苜蓿植株到达压扁辊,压扁辊对其茎秆进行压扁调制。为了研究压扁辊转速对植株运动的影响,调节虚拟样机压扁辊转速在500~1 100 r/min范围内变化,等间隔取37个速度并分别进行苜蓿植株压扁输送仿真,虚拟样机其他参数不变,割刀转速取1 883 r/min,样机前进速度取1.5 m/s匀速。压扁辊对苜蓿收获质量的影响,体现在压扁辊对植株的接触破坏以及由输送时间快慢造成割刀重割和压扁辊过调制两方面。通过上述相同的方法,可以用软件测得压扁辊对植株的平均作用力和压扁辊对植株的输送时间,如图8和图9所示。

图8 压扁辊与植株平均接触力变化曲线Fig.8 Changing curve of average force between plant and rolls

图9 压扁辊对植株的输送时间变化曲线Fig.9 Chaning curve of conditioning time of plant

由图8可知,压扁辊对植株的平均接触力随压扁辊转速增加呈先持平后增加的趋势,利用虚拟样机记录的数据点拟合成二元函数关系,该拟合方程相关系数R=0.794 9,在α=0.01的条件下显著。由图9可知,压扁辊对植株的输送时间随压扁辊转速呈线性减小趋势,拟合方程相关系数R=0.882 0,在α=0.01的条件下显著。

3.3.4割刀压扁辊转速配比对植株作用的定量分析

根据上述分析,苜蓿的收获质量主要取决于割刀切割输送和压扁辊压扁输送2个阶段的收获过程。每个阶段均有2个因素对收获质量造成影响:机器部件对苜蓿的作用力,作用力越大,对植株的破坏增加,收获损失增大;每个阶段对植株的输送时间:在切割输送阶段,输送时间越长,植株滞留时间越长,重割越多,收获损失越大;在压扁输送阶段,输送时间越长,压扁辊力作用时间延长,割刀重割的几率增大,植株受到破坏的几率和收获损失也增大。本文根据虚拟样机仿真和拟合数据对此进行量化分析。

定义碎草系数ε∈(0,1),该系数表明割草压扁机在收获过程中对苜蓿植株的破坏程度,ε越接近于1,对植株的破坏越大。碎草系数应包含切割碎草系数和压扁碎草系数两部分,且属于加和关系,即

ε=εg+εy

(2)

式中εg——切割碎草系数

εy——压扁碎草系数

本文假设切割输送过程和压扁输送过程对苜蓿植株的破坏影响效果是相等的,因此εg∈(0,0.5),εy∈(0,0.5)。

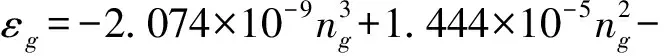

切割碎草系数应与割刀导草部件对植株平均接触力和输送时间同时呈正相关关系,且力与时间为乘积关系。虚拟样机可进行不同割刀转速下仿真的平均接触力与输送时间乘积计算,但考虑图7中拟合方程R2=0.288 71,效应量较低,本文直接利用平均接触力和输送时间的两个拟合方程相乘,再进行平移缩放使得在割刀转速为1 500~2 200 r/min范围内εg∈(0,0.5),从而确定切割碎草系数方程

(3)

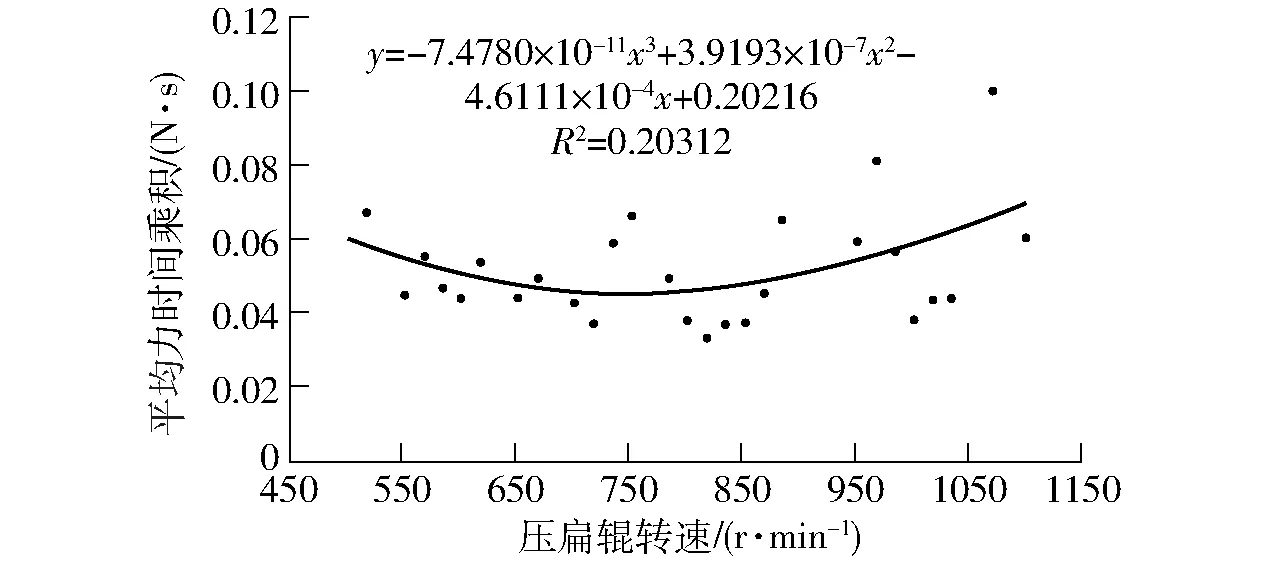

式中ng——割刀转速,r/min

同理,压扁碎草系数也应与压扁辊对植株平均接触力和输送时间同时呈正相关关系,且力与时间为乘积关系。压扁辊与植株平均接触力以及压扁辊输送时间的拟合方程R2值较大,效应量较高,利用虚拟样机,计算随压扁辊转速变化的每次仿真中平均接触力与输送时间的乘积,拟合结果如图10所示。

图10 平均力时间乘积拟合结果Fig.10 Fitting results of product of average force and time

将图10中的拟合方程进行平移缩放使得在压扁辊转速为500~1 100 r/min范围内εy∈(0,0.5),从而确定压扁碎草系数方程

εy=-1.532×10-9ny+8.031×10-6ny-

9.448×10-3ny+3.215

(4)

式中ny——压扁辊转速,r/min

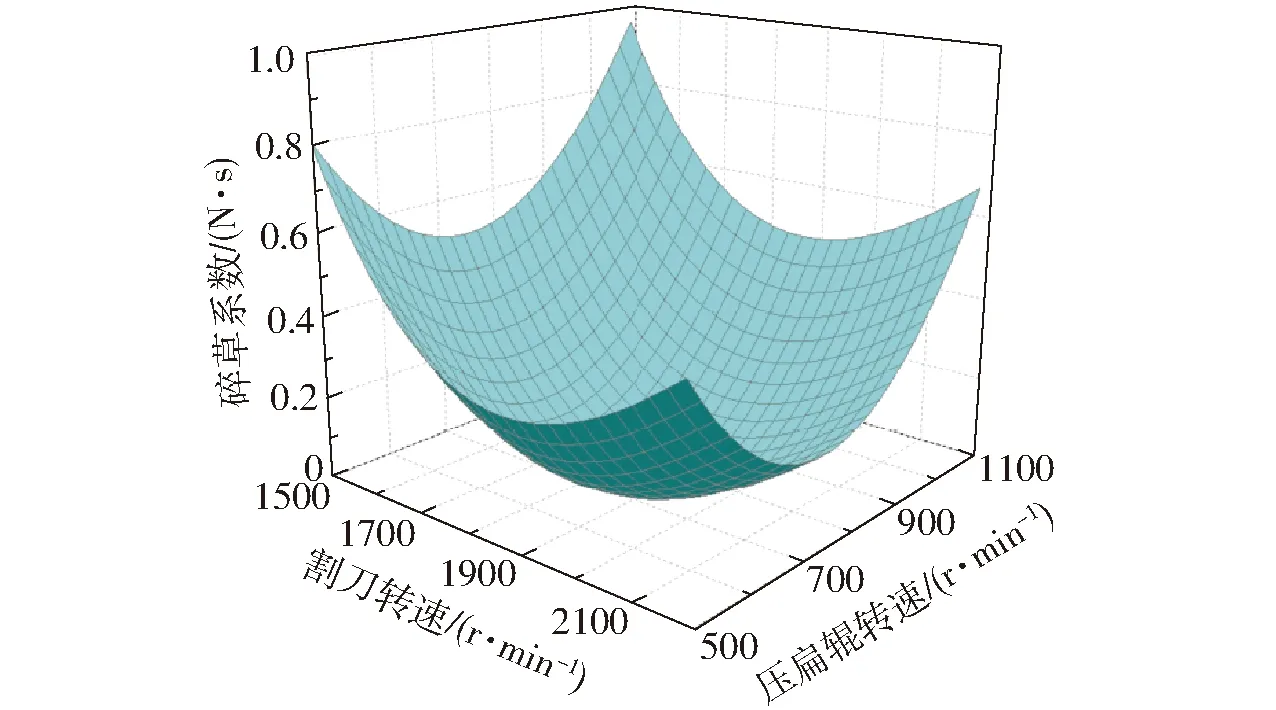

通过εg和εy的方程求和可得碎草系数ε的方程,再通过极值运算,可求得在ng=1 875 r/min,ny=749 r/min时,割草压扁机对苜蓿植株的破坏影响最小。用Origin软件绘制碎草系数随割刀转速和压扁辊转速变化的曲面如图11,显示了割刀转速为1 500~2 200 r/min,压扁辊转速为500~1 100 r/min范围内的碎草系数取值。

图11 碎草系数模型曲面Fig.11 Surface plot of crush coefficient model

4 田间试验

4.1 试验方法

田间试验的目的,是为了研究在真实田间作业环境下,割刀与压扁辊转速的不同配比对切割收获质量的影响,同时验证上述碎草系数模型的准确性。

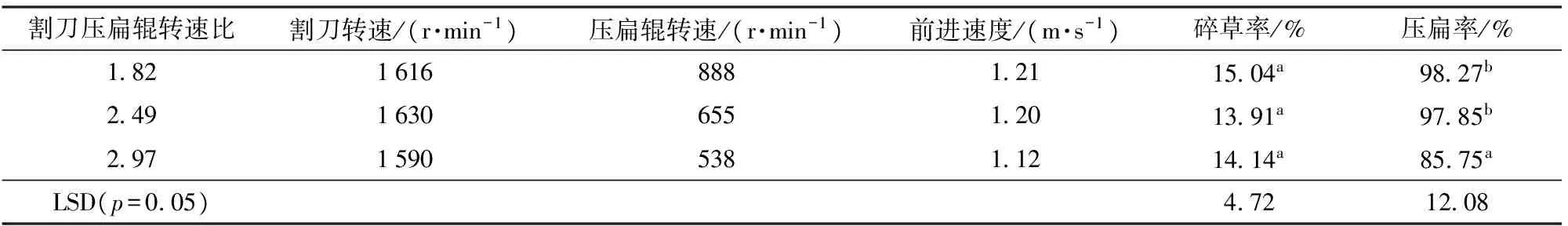

通过更换样机压扁辊驱动带轮组,实现低、中、高3种不同的割刀压扁辊转速比,根据压扁辊驱动带轮组安装位置的空间大小,选择不同尺寸带轮组,计算得3种转速比依次为1.82、2.49和2.97。考虑到机器的前进速度会对试验结果有影响,在每组转速比下分别进行大油门和小油门试验,总共6组。试验前,调节油门,用光电式转速仪测量并设定割刀转速,大油门时割刀转速约2 020 r/min,小油门时割刀转速约1 600 r/min。所有6组试验均以样机高一挡位进行,在每组试验形成的草条上等间隔取3处作为重复,进行试验指标的测定。

试验过程按照国家标准[20]进行,分别测量碎草率和压扁率。在进行碎草率测量时,碎草的质量包括了无头草节、小于7 cm的牧草以及落叶的质量。图12为样机田间试验,图13为挑选出的整草与碎草对比。

图12 样机田间试验Fig.12 Picture of prototype working in field

图13 整草、碎草对比Fig.13 Comparison of whole plant and crushed plant

4.2 试验结果分析

田间试验于2016年9月29日在河北省石家庄市无极县北苏镇北苏村进行,试验地点位于北纬38°16′,东经114°81′,试验当天天气晴好,气温11~21℃,空气相对湿度37%,试验对象为现蕾期紫花苜蓿,作业地块平整无石块。随机选取3个1 m×1 m地块测得试验鲜苜蓿产量约为11.8 t/hm2。

为了将不同速度配比下重复试验结果的平均值进行两两比较,利用最小显著差数法(LSD法)对数据进行整理分析,试验结果如表4、5所示。

从表中数据可以看出,割草压扁机用大油门工作,在割刀压扁辊转速比分别为1.82、2.49和2.97时,苜蓿的压扁率有显著性不同,具体表现为转速比越高,压扁率越小;碎草率在转速比为2.49和2.97时未见显著性差别,但是转速比为1.82时的碎草率显著偏大,达到23.69%。当割草压扁机用小油门工作,压扁率在转速比为1.82和2.49时未见显著性差别,但是转速比为2.97时的压扁率显著偏小,仅为85.75%;而碎草率在不同的割刀压扁辊转速比下未见显著性差别。

表4 大油门田间试验结果Tab.4 Field experiments results at fast speed

注:同一列的不同字母表明两平均值之间具有显著性差异,置信度为95%,下同。

表5 小油门田间试验结果Tab.5 Field experiments results at low speed

通过田间试验结果验证碎草系数ε模型的正确性,通过试验时记录的割刀转速和压扁辊转速,可计算每组试验的碎草系数ε,以碎草系数为横坐标,田间实际测得碎草率为纵坐标,得碎草系数与实际碎草率关系如图14所示,由图可知,碎草系数与实际碎草率呈线性正相关,两者之间决定系数R2=0.958 76,通过查阅相关系数检验表,可知该关系在α=0.01的条件下显著,验证了碎草系数模型的正确性。

图14 碎草系数与实际碎草率关系Fig.14 Relationship between crush coefficient and crushing rate

4.3 优化效果分析

在原始样机中,割刀压扁辊转速比为田间试验中的中水平,在大油门和小油门田间试验下,其碎草率分别为10.79%和13.91%,取其平均值12.35%作为原始样机在苜蓿收获过程中的碎草损失率。而在割刀转速ng=1 875 r/min,压扁辊转速ny=749 r/min时,碎草系数为0,由图14中的方程关系,其理论碎草率约为8.38%,比原始样机减少了3.97个百分点。由于在苜蓿切割压扁工艺后续的捡拾打捆工艺中,捡拾机构无法捡拾到碎草,从而造成收获产量损失。按照测得鲜苜蓿产量约为11.8 t/hm2计算,用优化后的机器进行苜蓿草收获,由碎草率减少而提高的鲜苜蓿收获产量约0.47 t/hm2,比原始样机产量提高了4.53%。

5 结论

(1)建立了苜蓿植株的动力学仿真模型以及割草压扁机切割喂入仿真模型。利用虚拟样机模型进行拟合试验及数据分析计算,从而定义了评判割草压扁机在收获过程中对苜蓿植株破坏程度的碎草系数模型及方程,得出在割刀转速ng=1 875 r/min,压扁辊转速ny=749 r/min时,割草压扁机对苜蓿植株的破坏影响最小。

(2)进行了不同割刀压扁辊转速比下的田间苜蓿收获试验。当割刀转速约为2 020 r/min,苜蓿的压扁率在不同割刀压扁辊转速比下有显著性不同,转速比越高,压扁率越小;碎草率在转速比为2.49和2.97时未见显著性差别,但是转速比为1.82时显著偏大,达到23.69%。当割刀转速约为1 600 r/min,压扁率在转速比为1.82和2.49时未见显著性差别,但是转速比为2.97时显著偏小,仅为85.75%;碎草率在不同的割刀压扁辊转速比下未见显著性差别。

(3)对比并分析了碎草系数模型计算的碎草系数与田间实测碎草率,两者呈线性正相关,决定系数R2=0.958 76,验证了碎草系数模型的正确性。通过碎草系数预测的最低碎草率约为8.38%,比原始样机减少了3.97个百分点,由此可使鲜苜蓿增收约0.47 t/hm2,比原始样机提高了4.53%。

1 PRUITT M E, NAFZIGER B C, SCHROEDER J W.Bell knife for rotary mower: U.S.Patent Application 13/399,603[P].2012-08-23.

2 PRUITT M E, NAFZIGER B C, SCHROEDER J W.Fixed rotary knife with multiple cutting surfaces: U.S.Patent 8,695,316[P].2014-04-15.

3 PRUITT M E, NAFZIGER B C, SCHROEDER J W.Fixed rotary knife: U.S.Patent Application 13/399,630[P].2012-02-17.

4 SHINNERS K J, WUEST J M, CUDOC J E, et al.Intensive conditioning of alfalfa: drying rate and leaf loss[C]∥American Society of Agricultural and Biological Engineers, 2006.

5 WU Bei, WANG Decheng, WANG Guanghui, et al.Experimental study on material loss influenced by working mechanism of mower-conditioner[C]∥American Society of Agricultural and Biological Engineers, 2014.

6 中国农业大学.一种双圆盘式旋转割草机刈割喂入的方式及装置:中国,ZL201310082713.2[P].2013-05-22.

7 中国农业大学.一种小型自走式苜蓿刈割压扁机:中国, ZL201210203705.4[P].2012-06-20.

8 中国农业大学.小型自走圆盘式刈割压扁收获机:中国, ZL201110429607.8[P].2011-12-20.

9 邬备,王德成,王光辉,等.小型自走式割草机仿形装置仿真分析与试验[J/OL].农业机械学报, 2015,46(7):123-129.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150719&flag=1.DOI:10.6041/j.issn.1000-1298.2015.07.019.

WU Bei, WANG Decheng, WANG Guanghui, et al.Simulation analysis and experiment of profiling device of small self-propelled mower [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2015,46(7):123-129.(in Chinese)

10 付作立.双圆盘式刈割压扁机切割系统研究[D].北京:中国农业大学,2014.

FU Zuoli.Study on cutting system for two disc mower conditioner [D].Beijing: China Agricultural University, 2014.(in Chinese)

11 中国农业机械化科学研究院.农业机械设计手册(下册)[M].北京:中国农业科学技术出版社,2007:1141-1144.

12 李增刚.ADAMS 入门详解与实例[M].北京: 国防工业出版社,2008.

13 尹祥础.固体力学[M].北京:地震出版社,2011.

14 赵春花, 张锋伟, 曹致中.豆禾牧草茎秆的力学特性试验[J].农业工程学报, 2009,25(9): 122-126.

ZHAO Chunhua, ZHANG Fengwei, CAO Zhizhong.Experiment on stalk mechanical properties of legume forage and grasses[J].Transactions of the CSAE,2009,25(9):122-126.(in Chinese)

15 张涵.苜蓿茎秆剪切特性及切割参数的试验研究[D].北京:中国农业大学, 2015.

ZHANG Han.Study on the shear properties and cutting parameters of alfalfa stem [D].Beijing: China Agricultural University, 2015.(in Chinese)

16 赵春花,韩正晟,王芬娥,等.收割期牧草底部茎秆生物力学性能试验[J].农业机械学报,2010,41(4):85-89,100.

ZHAO Chunhua, HAN Zhengsheng, WANG Fen’e, et al.Experiment on biomechanical properties of bottom stems of forage harvesting period[J].Transactions of the Chinese Society for Agricultural Machinery, 2010,41(4):85-89,100.(in Chinese)

17 赵春花, 韩正晟, 师尚礼,等.新育牧草茎秆收获期力学特性与显微结构[J].农业工程学报, 2011, 27(8): 179-183.

ZHAO Chunhua, HAN Zhengsheng, SHI Shangli, et al.Mechanical properties and microstructure of new species forage stems in harvesting period[J].Transactions of the CSAE,2011,27(8):179-183.(in Chinese)

18 刘继平,孙文春,张勇,等.煤矿井塔与提升机系统耦合振动计算机仿真分析方法:中国, 201510179468.6[P].2015-08-26.

19 耿端阳.新编农业机械学[M].北京:国防工业出版社, 2011: 352-360.

20 GB/T 10938—2008 旋转割草机[S].2008.

OptimizationandExperimentsofCut-conditionDeviceWorkingParameteronMowerConditioner

WU Bei WANG Decheng WANG Guanghui FU Zuoli KANG Chenchen

(CollegeofEngineering,ChinaAgriculturalUniversity,Beijing100083,China)

In order to lower the harvesting loss of alfalfa crop during the harvesting process, and optimize the working parameter of mower conditioner, the research of harvesting quality influenced by rolls and disks speed was conducted.A virtual prototype of machine and a mechanical model of plant were built by ADAMS software to simulate the process that alfalfa being cut, fed and conditioned.During the simulation at different rolls and disks speeds, average contact force between disks and plant, average contact force between rolls and plant, feeding time and conditioning time were recorded, and fitting equations reflected the relationship between them and working parameter of mower conditioner were built.According to the equations, a crush coefficient model was defined, which can reflect the degree to which the plants would be crushed by machine.As the crush coefficient model shown, when the disks speedngwas 1 875 r/min and the conditioner roll speednywas 749 r/min, the damage of plants caused by machine can be minimized.Field experiments were conducted by using different ratios between disks speed and rolls speed, and real damage rate was measured, the result verified the linear relationship between crush coefficient and real damage rate, in this case, the determination coefficientR2was 0.958 76.According to the field experiments and crush coefficient model, the lowest theoretical crush rate was 8.38%, which was 3.97 percentage points lower than the original crush rate, thus the fresh weight harvesting yield can be increased by about 0.47 t/hm2, which was 4.53% higher than before.

mower conditioner; virtual prototype; parameter optimization; experiment

10.6041/j.issn.1000-1298.2017.10.009

S225.8

A

1000-1298(2017)10-0076-08

2017-01-13

2017-04-11

公益性行业(农业)科研专项经费项目(201203024)和现代农业产业技术体系建设专项资金项目(CARS-35)

邬备(1988—),男,博士生,主要从事草业机械研究,E-mail:wu_bei@126.com

王德成(1965—),男,教授,博士生导师,主要从事畜牧业机械研究,E-mail:wdc@cau.edu.cn