断齿式挤压脱水流道内流场数值模拟

朱德文 赵维松 宗文明 曲浩丽 谢 虎 曹 杰

(1.农业部南京农业机械化研究所,南京 210014; 2.安徽农业大学工学院,合肥 230036)

断齿式挤压脱水流道内流场数值模拟

朱德文1赵维松1宗文明2曲浩丽1谢 虎1曹 杰1

(1.农业部南京农业机械化研究所,南京 210014; 2.安徽农业大学工学院,合肥 230036)

为了探讨在间断距离影响下断齿式螺旋流道的脱水性能,采用双流体模型对断齿螺旋在20、35、50 mm 3种间断距离下的流场进行数值模拟,对比分析了3种结构参数模型下断齿式螺旋脱水装置工作性能、流道内颗粒浓度分布、颗粒速度分布及多孔介质区域内外压差分布情况。研究表明,数值模拟结果能够较为准确地推测断齿式螺旋挤压脱水装置的内部流动特性。50 mm间断距离下断齿式螺旋挤压脱水装置工作效率最大下降了7.9%,20 mm间断距离下出渣口颗粒体积分数下降3.2%;流道内颗粒体积分数变化分3个阶段,整体呈波浪型递增式趋势,间断长度对腔体内部流态影响较大。间断区对颗粒运动具有一定的缓冲作用,间断距离长短能够控制颗粒在腔体内的滞留时间。多孔介质区域内外侧压差在脱水后期增幅最大,相同工况下间断距离越小压差越大。本次模拟计算下最优间断距离为35 mm、出渣口压力为5 000 Pa、转速为50 r/min。该研究可为断齿式螺旋挤压脱水装置的设计提供参考。

断齿式螺旋; 间断距离; 颗粒体积分数; 颗粒速度; 数值计算

引言

螺旋挤压分离机是利用特殊的螺旋挤压部件,在输送物料过程中,通过挤压力使物料快速脱水,具有性能稳定、结构紧凑、成本低、易于维修等优点[1-6]。螺旋挤压部件是决定其性能的关键部件,根据其结构形式可分为连续式螺旋和断齿式螺旋,断齿式螺旋在保持连续螺旋性能基础上,具有处理能力大、适应范围广等优点[7-9]。目前针对畜禽粪污处理的应用研究较少,尤其在结构设计及内部流场特性等方面研究未见报道。

部分学者对断齿式螺旋挤压脱水装置的结构设计及数值模拟进行了研究。关正军等[10]对螺旋挤压式固液分离机工作参数进行了优化,得出出料端初始压力为3 250 N,转速60 r/min时牛粪尿分离效果较好;申江涛等[11]设计了一种断式螺旋挤压固液分离机,验证得出该结构处理畜禽粪污效果较好。武军等[12]将连续螺旋和断式螺旋2种分离机进行了性能对比,进一步指出了断式螺旋挤压分离机的性能优势与应用前景。但断齿式螺旋挤压脱水机的设计主要还是参照连续式螺旋挤压脱水机设计方法及依靠设计者经验,仍存在较多问题。在挤压理论方面,李鑫[13]基于塑料挤出机理论对螺旋挤压脱水机机理进行了研究,并建立了挤压脱水过程的数学模型。文献[14-16]利用人工智能系统对压榨过滤进行了建模研究。文献[17-19]对泵内液固两相流流场进行了多方面数值模拟。张龙龙等[20]利用计算流体动力学(Computation fluid dynamics, CFD)技术对秸秆螺旋挤压脱水机叶片强度和变形进行了流固耦合分析,得出了出口压力与叶片强度之间的关系。邱爱红等[21]对变径变螺距螺旋进行了参数化建模,并利用混合模型对其进行了性能仿真。周翠红等[22]运用雷诺应力方程模型和离散相模型对卧式螺旋沉降离心机的三维流场进行了数值模拟,分析表明螺旋结构参数和污泥黏度对脱水效果具有较大影响。张念猛等[23]基于Fluent技术,对污泥脱水螺旋压榨机的流场进行了分析,得到了流场的压强和速度分布规律。

断齿螺旋脱水性能已有初步研究成果,但是流道内物料流动特性以及断齿结构对脱水性能的影响规律尚不明晰。本文基于CFD技术和台架试验对断齿式螺旋挤压脱水过程进行数值模拟计算,对断齿式叶片影响下的螺旋挤压式分离机脱水性能进行研究,以期为断齿式螺旋挤压脱水装置结构设计及内部流场规律探索提供参考。

1 工作原理与仿真模型

1.1 断齿式螺旋挤压脱水装置原理

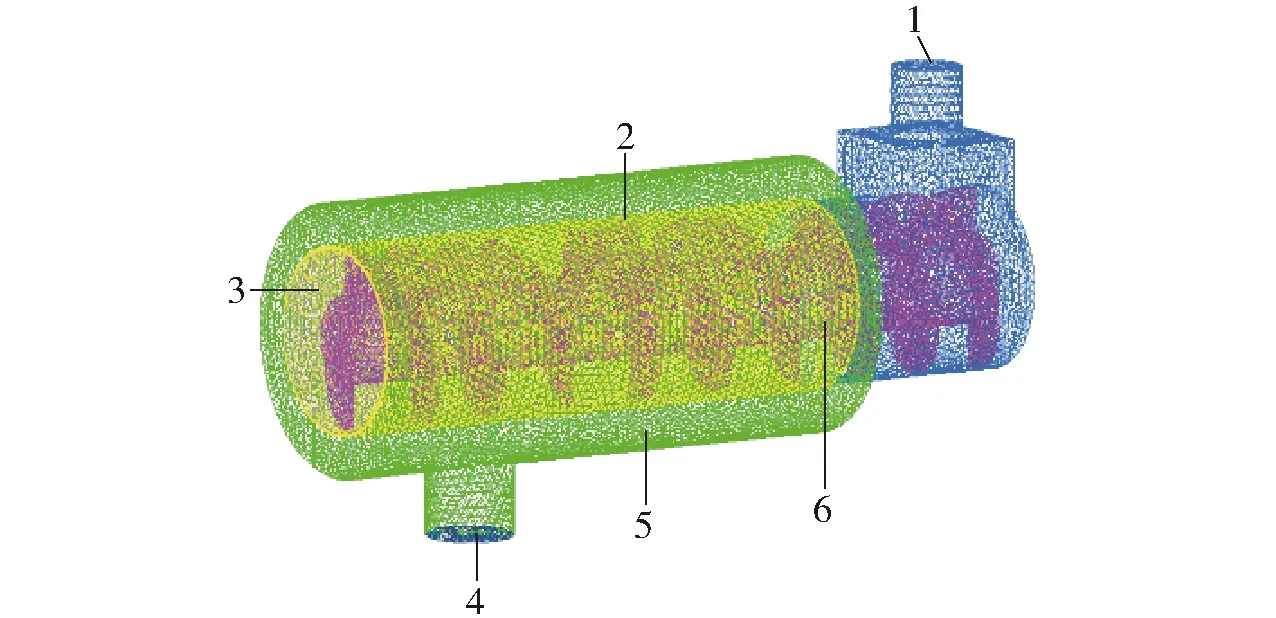

断齿式螺旋挤压脱水装置数值计算模型如图1所示,工作时,粪污被泵入挤压腔体后,在螺旋的不断推动下向前输送[24]。物料在输送过程中受螺旋叶片推力、出料口阻力及筛网摩擦力等综合作用,形成物料与螺旋、物料与筛网以及物料与物料之间的摩擦力,通过出口压力控制、叶片间断距离和螺距变化等手段使得物料在腔体内不断受挤压作用而脱水,液体由筛网渗流出去,截留在筛网内部的残渣由出渣口排出,进而完成挤压脱水作业。

图1 数值计算模型Fig.1 Computational domain model1.筛网 2.储水区域 3.断齿式螺旋挤压脱水部件

图2 断齿式螺旋挤压脱水部件结构图Fig.2 Structure diagram of interrupted-whorl screw

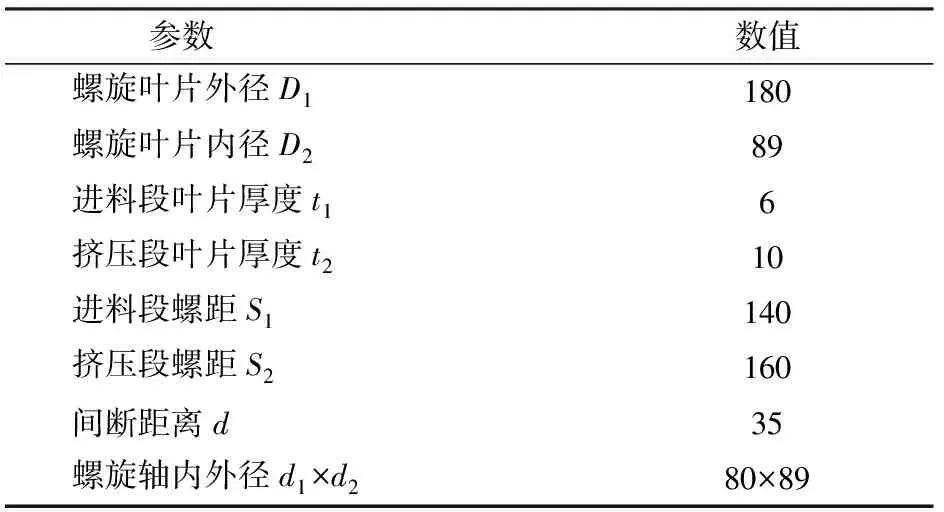

断齿式螺旋挤压脱水装置由农业部南京农业机械化研究所自行研制,江苏兴农环保科技股份有限公司制作,断齿式螺旋挤压脱水部件如图2所示,该部件分为连续式螺旋叶片及断齿式螺旋叶片,进料段为连续螺旋,总长为1.5倍螺距,挤压段为断齿式螺旋叶片,长度等于该段螺距,两间断处之间构成一个螺旋单元,共4个螺旋单元,主要几何参数如表1所示。

表1 断齿式螺旋主要结构参数Tab.1 Main structural parameters of interrupted-whorl screw mm

1.2 模型建立及网格划分

本文基于双流体模型对断齿式螺旋挤压部件进行全流道数值模拟[25],目的是研究断齿式螺旋结构对装置脱水性能的影响,并与台架试验结果相比较,验证仿真模型的准确性。首先利用三维建模软件Creo 2.0对螺旋部件进行建模,然后导入Fluent前处理软件Gambit中进行筛网区域和筛网外部排水区域建模和网格划分。采用Gambit对计算域进行网格划分,螺旋挤压区域因叶片不规则,采用非结构四面体网格,筛网区域及多孔介质区域采用结构网格,在螺旋叶片周围及多孔介质区域进行网格加密,以适应分析的精细性要求。经检验,网格整体质量在0.4以上,质量较好。在网格无关性分析时,不断改变网格数量进行数值计算,发现当网格增加到90万时,脱水装置的处理量趋于定值。整体网格如图3所示。

图3 计算区域网格Fig.3 Computational domain grids1.进料口 2.多孔介质域 3.出渣口 4.出水口 5.水域 6.螺旋挤压域

1.3 数学模型

将粪污中液相视为连续相,把固相视为球形颗粒群,视为拟流体。采用欧拉-欧拉双流体模型对流体在螺旋中运动过程进行描述,引入相体积分率概念,在欧拉坐标系中对每一项控制方程进行求解[26]。

液相的连续性方程为

(1)

固相的连续性方程为

(2)

其中

αl+αs=1

(3)

式中αl、αs——液固两相在体系中的体积分数

ρl、ρs——液固两相的密度

Vl、Vs——液固两相的速度矢量

t——时间

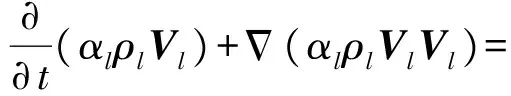

液相的动量守恒方程为

(4)

固相的动量守恒方程为

(5)

式中p——静压g——重力加速度

ps——颗粒压力

τl——液相湍流脉动产生的雷诺应力

τs——颗粒相互碰撞及非湍流脉动作用产生的颗粒相互作用力

Fex——液固两相的相互作用力

筛网部分引入多孔介质模型,多孔介质作为流场的一个动量源项,主要影响多孔介质区域的压力梯度,其中包含粘性损失项和惯性损失项。

动量源项方程为

(6)

式中si——动量源项

α——粘性阻力系数

c2——惯性阻力系数v——速度

ρ——流体密度

vi——垂直于多孔介质表面的速度分量

颗粒的曳力、颗粒与颗粒以及颗粒与边界碰撞是造成颗粒运动的原因,颗粒碰撞导致能量损失并引发颗粒速度脉动,这里引入拟颗粒温度来描述颗粒脉动速度[27],其方程为

(7)

式中θs——拟颗粒温度

I——单位张量

kθs——固相能量扩散系数

γθs——碰撞损耗的能量

φls——固相与液体或固相间交换的能量

根据以上方程建立螺旋腔内多相流流动模型,在有螺旋面段,断齿螺旋的转动对液固两相产生力的作用,并在液相中进行压力传递;当流体运动到无螺旋面的断齿处,液固两相运动状态发生改变,此时固相压力主要由液相提供,断齿处压力突变方程无法直接给出,它是由连续性方程间接规定的[28]。流体在间断段处于缓冲带,脱水时间延长,增强了脱水效果,流体不断输送保证整个脱水过程持续进行。

为了对上述方程进行求解,应用k-ε混合湍流模型对其中雷诺应力和相间作用力进行封闭,采用Phase Couple Simple耦合求解器进行求解,采用基于有限体积法的ANSYS 15.0软件进行计算。数值模拟过程中,作以下假设:

(1)为方便计算,对模型进行适当简化,考虑出料端配重机构复杂,且在分离过程中仅用于控制出渣口压力,轴头等部件是动力机构,因此忽略轴头、配重等机构,其作用由边界条件设置替代,因此对断齿式螺旋的脱水过程进行计算即可模拟机具实际工作过程。

(2)筛网结构复杂、网格划分难度大,多孔介质模型是解决该问题的有效手段,螺旋叶片厚度统一取10 mm,其余尺寸均按照实际设计尺寸进行建模。

(3)猪粪污是成分极其复杂的固液混合物,直接建模难度较大,粪污中固相为大小各异的颗粒物。将粪污视为具有一定粘度的液相和颗粒相的混合物,固液两相相互渗透[29-30]。实际粪污原料中固形物可压缩,考虑研究对象固形物干物质含量较低,物料中液相占主导地位,为方便模型的建立,假设物料为不可压流体。

1.4 初始条件和边界条件

在欧拉-欧拉双流体基础上,引用多重参考系法(Multi-reference frame,MRF)预测断齿式螺旋挤压腔内液固两相流运动状态,将计算域分为动区域和静区域。动区域内流体设定为螺旋叶片及螺旋轴的旋转速度,螺旋叶片及螺旋轴为壁面边界,相对于动区域转速为零,静区域内均为静止壁面边界,两区域交界面均通过Interface完成信息交换。采用压力出口替代出料段配置机构,进料条件为液相0.5 m/s,颗粒相0.2 m/s,出水口为自由出水口,出渣口压力3 000、5 000、8 000 Pa。计算的初始条件为:物料初始温度253.15 K;颗粒体积分数18%;压强1.013×105Pa;物料条件为:液相密度1 000 kg/m3,液相动力粘度0.005 kg/(m·s),颗粒密度1 200 kg/m3,颗粒动力粘度0.001 kg/(m·s),多孔介质区域设置孔隙率ε=0.4,渗透系数1/α为2.11×1010(液相)、2.11×106(颗粒),惯性阻力系数c2为1.01×106(液相)、1×1010(颗粒)。

2 结果与分析

2.1 计算与试验结果对比

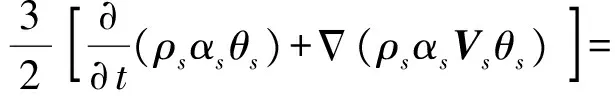

研究的断齿式螺旋挤压脱水装置d=35 mm模型已加工成实体,并在台架上进行了性能试验。试验装置如图4所示。试验材料取自江苏海门市某养猪场新鲜猪粪,自来水稀释固相体积分数为18.52%,进料速度、进料浓度、出口压力等条件与数值模拟时保持一致,以保证试验结果的可比性。试验结果与数值模拟结果对比如图5所示,图中N表示试验转速,r/min,Ndes表示设计转速,r/min。

图4 断齿式螺旋挤压脱水装置实物图Fig.4 Real photo of interrupted-whorl screw separator1.样机 2.断齿式螺旋

根据试验数据与数值模拟结果对比(图5a)可知,计算值略高于试验值,在设计工况点,分离效率数值模拟结果与试验结果非常接近,转速-颗粒体积分数曲线整体拟合度较好,颗粒体积分数最大偏差为13.25%。分析误差原因为:①双流体模型中认为对颗粒相产生主要作用的是流体运动,因而忽略了颗粒群相互之间及颗粒与筛网等其他壁面的互相摩擦,但实际分离中,尤其在出渣口固含量较大,这些摩擦与碰撞作用对结果产生了一定影响。②数值计算时没有考虑壁面粗糙度、机械损失等因素,其次是对物料条件、边界条件等设置是理想化状态,与实际试验采用的物料特性及机具条件存在不可避免的差异。③由于实际试验过程中,物料条件均匀性未达到理想状态,颗粒直径不同,其他杂质的掺入都易导致试验误差的产生。但整体而言,数值模拟的分离效率、出渣口颗粒体积分数与试验值变化趋势基本一致,偏差范围较小,说明数值计算结果可靠,计算模型及方法正确可行,该模型能够用来预测其性能。

图5 断齿式螺旋脱水特性Fig.5 Dewatering characteristics of interrupted-whorl screw separator

由图5b可以看出,间断距离为20、35、50 mm 3种模型的分离效率及出渣口颗粒体积分数具有较明显差异,间断距离越大分离效率下降程度越明显,在0.2Ndes~1.4Ndes之间,分离效率先增后减,高效点向高转速偏移。在0.85Ndes~1.4Ndes之间,20 mm模型和35 mm模型分离效率差不断减小,最小差值小于2%,在设计工况点,50 mm模型分离效率下降最大幅度达到7.9%。工作转速增加,出渣口颗粒体积分数均明显下降,设计工况点20 mm模型相对35 mm模型出渣口颗粒体积分数下降3.2%。由此可见,间断距离较大程度地影响了螺旋挤压脱水装置的性能,间断距离诱发腔体内部流体的不规律运动,改变颗粒运动速度及路径是影响分离效率及出渣口颗粒体积分数的主要原因。

2.2 流道内颗粒体积分数分布

受断齿式螺旋叶片的影响,颗粒在螺旋腔体内分布规律不再满足传统连续螺旋的计算公式,螺旋腔内物料特性测试难度大,数值计算方式为研究螺旋腔体内颗粒分布规律提供了有效手段。为便于分析,选取了几个具有代表性的线和截面,3条线为L1:X=-70 mm,L2:Z=80 mm,L3:X=90 mm,截面过间断处中点,如图6所示。颗粒体积分数在L1、L2和L3处的分布曲线如图7所示。

图6 线及截面位置示意图Fig.6 Position of lines and axial sections

图7 颗粒体积分数分布曲线Fig.7 Distribution curves of particle volume fraction

如图7a所示,在线L1上,0.57d模型和1.42d模型在0~0.44 m段颗粒体积分数变化较为平缓,有小范围波动,波峰较小。d模型在0~0.46 m段颗粒体积分数曲线波动较为明显,波幅较大,0.46~0.5 m处颗粒体积分数增长速率最快,且大于0.57d模型和1.42d模型。

如图7b所示,在线L2上,3个模型的颗粒体积分数在0~0.4 m段均呈波动型上升趋势,体积分数增幅较为明显。0.57d和1.42d模型第一个峰值点(Y=0.2 m)位置较d模型出现较早,但峰值点前段颗粒体积分数均小于d模型相应位置颗粒体积分数;在0.2~0.44 m段,d模型颗粒体积分数变化较0.57d和1.42d模型激烈,波谷区域广且平缓,各点体积分数均呈上升趋势,表明该段颗粒群具有良好集聚效应,能够快速实现固液分离,0.5d模型和1.42d模型颗粒体积分数在此段波动幅度较小,脱水效果较d模型差。

如图7c所示,在线L3上,3个模型在0~0.2 m段颗粒体积分数增长速率均较快,随后在较高体积分数值范围内波动变化,最后趋于稳定。0.57d模型和1.42d模型在0.2~0.48 m段波峰和波谷变化幅度较小,d模型在0.22 m处出现一明显波谷,随后持续增长至下一波峰,形成类似“w”形变化趋势直至稳定,且“w”段前半部分颗粒体积分数大于0.57d模型,后半部分颗粒体积分数大于1.42d模型。3个模型在无螺旋面段颗粒体积分数均产生突变现象,先是达到最低值,然后呈快速上升趋势,区别在于0.57d模型和d模型颗粒体积分数保持连续增长,而1.42d模型颗粒体积分数在无螺旋面段内增长过程中还出现了较小波动。其次,通过不同径向距离曲线变化可以看出,离轴心径向距离越远的位置颗粒体积分数越大,越靠近轴心位置颗粒体积分数越小,主要是因为半径越大切向速度越大,颗粒与筛网之间摩擦作用力越大,越有利于固液分离。上述分析表明,断齿距离d对流道内颗粒体积分布的影响较大,且d值不同影响程度差异较大,小间距模型易在流道前端形成高颗粒体积分数段,且出渣口颗粒体积分数偏低;大间距模型在无螺旋面段易出现颗粒聚集不均,影响分离效率。

为了研究整个流道内颗粒体积分数变化规律,在出渣口和靠近出渣口处的4个间断部位中间处沿垂直于螺旋轴线方向截得5个截面,沿螺旋轴线垂直于进口端面获得全流道剖面共6个截面颗粒体积分数分布图,如图8所示。由图8可知,0.57d模型、d模型和1.42d模型颗粒体积分数由进口到出渣口均明显递增,0.57d模型颗粒体积分数最大值小于d模型和1.42d模型,但最小值高于d模型,d模型最小值高于1.42d模型。d模型中,经过一段脱水作用后,在截面2和截面3直接能够获得较高颗粒体积分数,高颗粒浓度段相对较短,周向颗粒浓度均匀性较好,而0.57d模型和1.42d模型中,高颗粒浓度段较长,既不利于快速卸料又极易造成筛网堵塞、出渣口堵塞,由于间断距离过大或过小,在断齿叶片的搅动影响下,间断处颗粒体积分数周向变化均匀性差(截面6),0.57d模型和1.42d模型在截面6上均出现两块低浓度区域(b处、c处),导致出渣口颗粒体积分数均匀性较差。

2.3 流道内颗粒速度分布

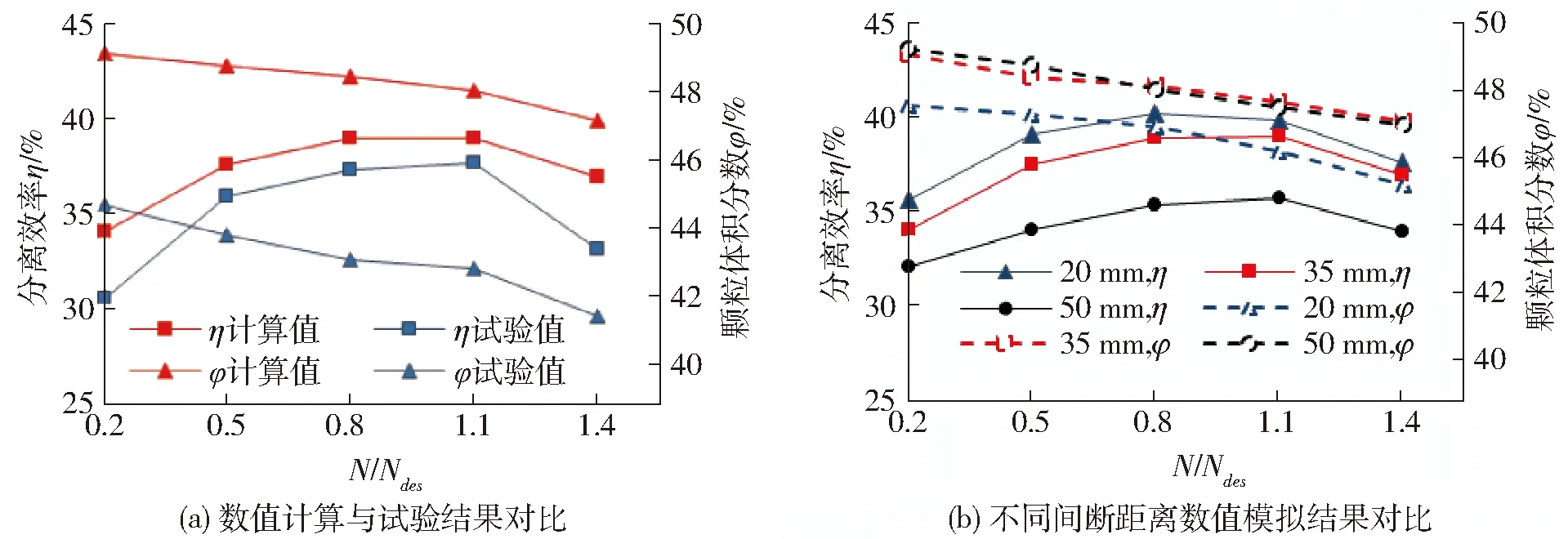

在角速度2 rad/s,出渣口压力5 000 Pa条件下,提取螺旋腔体内L1、L2、L3 3条直线上颗粒速度数据如图9所示。

图8 不同模型全流道截面颗粒体积分数分布图Fig.8 Full port section particle volume fraction distribution diagrams of different models

图9 流道内颗粒速度变化曲线Fig.9 Variation curves of particle velocity in interrupted-whorl screw flow channel

由图9可知,颗粒速度在输送过程中呈波浪式波动,且波峰与波谷速度差较大,在0~0.2 m阶段颗粒速度变化较为一致,0.2~0.7 m阶段速度变化差异性较大。这主要是由于在单位螺旋腔内,受断齿式螺旋面的影响,靠近螺旋面处颗粒速度较大,在无螺旋面的间断处,颗粒速度迅速降低,然后在下个螺旋起始端面旋转作用下速度再次提升,每个螺旋单元形成一个小循环,最终到达出渣口时被排出腔外。由此可见,在相同流道长度情况下,断齿式螺旋的设计延长了物料在腔体内停留时间,因而更有利于脱水。

图10 各截面速度分布及流线图Fig.10 Streamline and particle velocity distributions of each cross-section

图9a中,0.57d模型和1.42d模型整体变化趋势契合度较高,相同位置1.42d模型颗粒速度略高于0.57d模型,但0.57d模型和1.42d模型颗粒速度在0.22~0.44 m段整体处于低谷区,表明此较长区域内颗粒速度偏低,相比之下,d模型在全流道内波动较为均匀,颗粒速度经过一段低速区后能够快速上升到极大值,颗粒在无螺旋面和螺旋叶片内呈现出较好减速-加速过程。同样地,图9b中,在0.2~0.4 m段内,d模型颗粒速度保持良好波动态势,而0.57d模型和1.42d模型在该段未表现出较好增速趋势,颗粒速度较低,颗粒在该区域停留时间过长会阻碍物料在流道内快速推进,导致分离性能下降。图9c中,r=90 mm刚好是螺旋叶片外缘切线,由于缺少螺旋叶片轴向推动力,颗粒速度整体偏低,1.42d模型在0.36 m附近颗粒速度几乎为零,d模型出渣口速度略高于0.57d模型和1.42d模型。由图9可以看出断齿式螺旋流道内颗粒速度变化规律,流道内颗粒速度在无螺旋面段(间断处)和有螺旋叶片段呈极小值和极大值交替变换,间断处能够有效降低颗粒速度,相同运动路径内脱水效率增加,间断处颗粒群相互作用被推动至下一螺旋叶片时重新获得加速,从而保持流道内固液分离作业的有序进行。小间断距离设计(0.57d)不能充分发挥断齿设计的优势,大间断距离设计(1.42d)能够降低出渣口物料含水率,但间断处颗粒密集度较高,不断进料产生的压力无法迫使间断处物料向前推进时容易导致流道堵塞。

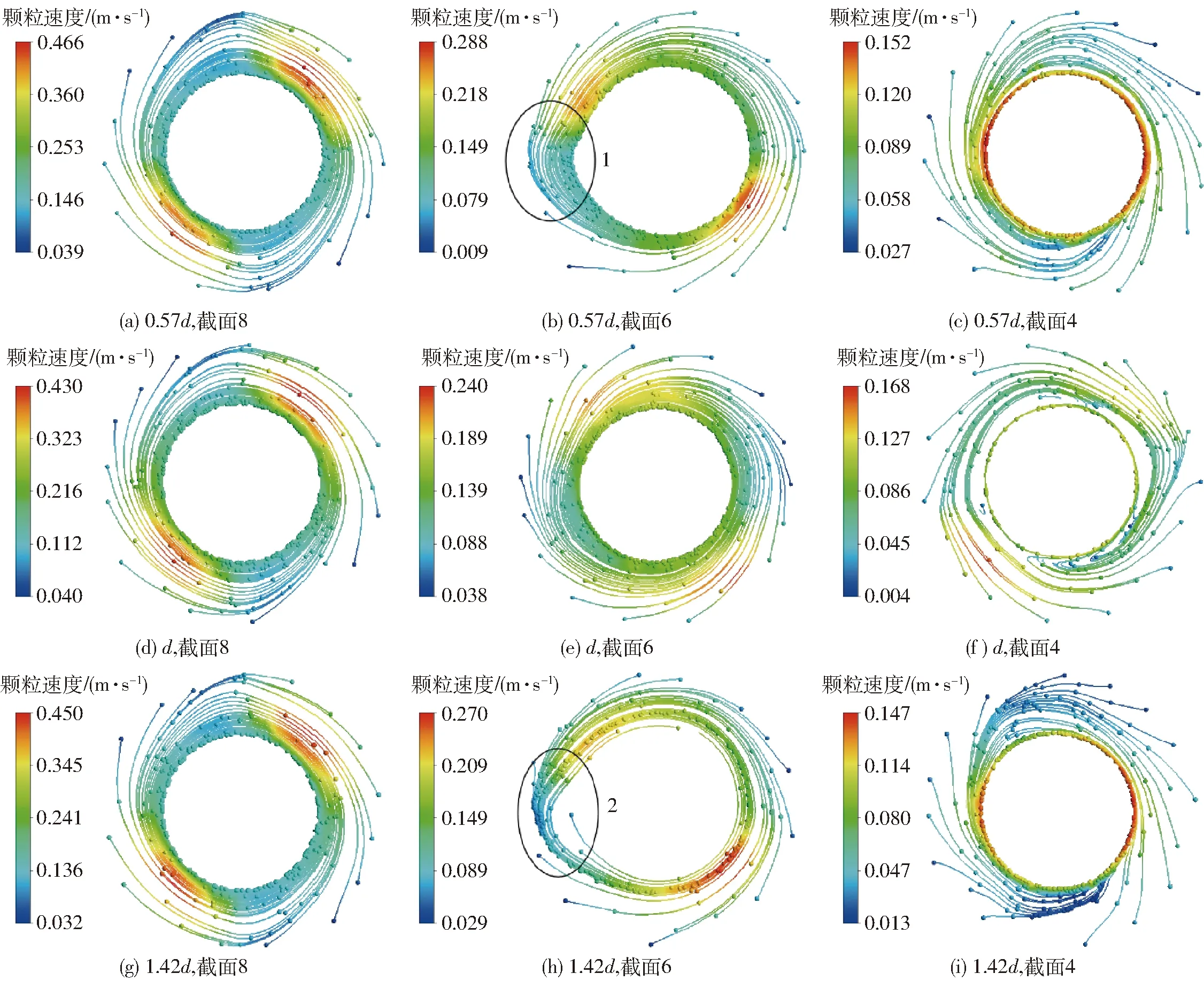

在出渣端3个间断处分别截取图6中截面8、截面6、截面4,获得设计间断距离(d)、小间距(0.57d)、大间距(1.42d)3个模型不同截面处颗粒速度和流线图,如图10所示,对比分析了颗粒在不同间断距离处速度及流线分布。由图10可以看出,3个不同参数模型间断处截面的颗粒速度分布中,在螺旋叶片旋转作用下,各截面均产生了明显的尾迹特征。同一模型不同截面上,截面6和截面8颗粒流线比较密集,速度较大,尾迹特征最明显,截面4颗粒流线较稀疏,速度较小,主要是因为在不同截面上颗粒体积分数不同,截面4颗粒体积分数偏低,颗粒数相对较少,因此流线稀疏且较分散,而截面6和截面8上颗粒体积分数较大,颗粒相互碰撞及相互作用明显,因此流线较密集,腔体内混合密度偏高,螺旋叶片尾迹作用也更显著。分析不同模型的同一截面位置可知间断距离对腔体内颗粒速度的影响,如截面4,小间距(0.57d)模型颗粒速度周向分布最均匀,设计模型次之,大间距(1.42d)模型颗粒速度分布均匀性最差,有两处极稀疏区域。同样,在截面6上,小间距模型在1处出现小范围盲区,分析原因是失去螺旋叶片推动力的颗粒能够在惯性力及流场作用下快速通过小间断处,导致缓冲作用不明显;大间距模型在2处有更大范围盲区,颗粒速度降低且分布不均,分析原因是间断过大,颗粒在该段运动发生紊乱所致。在截面8上,小间距模型和大间距模型截面平均颗粒速度与设计模型相差不大,但整体流线光滑度和均匀性较设计模型差。由此可见,小间距模型难以充分发挥间断对颗粒运动的缓冲作用,大间距对颗粒运动抑制过度,容易造成颗粒运动紊乱,这也是间断距离不合理时导致螺旋挤压装置脱水性能下降的原因。

2.4 筛网内外侧压差分布

设计工况下0.57d模型、d模型和1.42d模型3个模型多孔介质区内外侧压差如图11所示。

图11 多孔介质区内外侧压差曲线Fig.11 Pressure difference inside and outside porous media area

由图11可知,多孔介质区内外侧压差均可分为3个阶段,经过较长一段平台期后压差有小幅增加,随后快速增加,在出渣口附近压差达到最大值。其中,小间距模型压差最大,且后期压差增速最快,其变化趋势和差值与d模型差别不大,但大间距模型下,平台期压差明显偏小,后期压差增速较慢。主要是间断距离长度差的累积作用使得3个模型腔体总长发生了较大变化,相同条件下小间距腔体内建压效果优于大间距腔体。

3 结论

(1)利用双流体模型和多孔介质模型建立了断齿式螺旋挤压脱水CFD模型,分离效率和颗粒体积分数数值计算结果与试验实测值吻合度较高,表明本文所采用的数值计算方法对研究断齿式螺旋脱水装置内部流动特性具有可行性。

(2)通过对小间距模型(0.57d)、大间距模型(1.42d)和设计参数下3个模型流道内部流动特性分析可知,颗粒在断齿式螺旋腔内呈波动式运动特征,间断处具有良好缓冲和颗粒聚集作用,脱水效果增强并有利于改善对复杂物料的适应性。间断距离参数较大程度地影响了螺旋挤压脱水装置的性能,间断距离越大分离效率下降程度越明显。在0.5Ndes~0.85Ndes之间,分离效率下降最明显,50 mm模型在设计工况点分离效率下降了7.9%;工作转速增加,出渣口颗粒体积分数均明显下降,设计工况点20 mm模型相对35 mm模型出渣口颗粒体积分数下降3.2%。

(3)在断齿式螺旋脱水流道中,小间距对颗粒运动抑制作用较小,颗粒在腔体中滞留时间较短,不利于脱水,但有利于提高分离效率。间距过大容易导致颗粒运动紊乱,导致分离效率降低且增加堵塞几率。根据不同物料特征,合理设计间断距离是保证断齿式螺旋挤压脱水装置快速高效脱水的关键,在本次数值模拟计算下最优间断距离为35 mm、出渣口压力为5 000 Pa、转速为50 r/min。

1 吴军伟,常志州,周立祥,等.XY型固液分离机的畜禽粪便脱水效果分析[J].江苏农业科学,2009(2):286-290.

2 WAKEMAN R J.Separation technologies for sludge dewatering [J].Journal of Hazardous Materials, 2007,144(3): 614-619.

3 蒋恩臣,苏旭林,王明峰,等.生物质连续热解反应装置的变螺距螺旋输送器设计[J].农业机械学报,2003,44(2): 121-124.

JIANG Enchen, SU Xulin, WANG Mingfeng, et al.Design of variable pitch spiral conveyor for biomass continual pyrolysis reactor[J].Transactions of the Chinese Society for Agricultural Machinery,2003,44(2): 121-124.(in Chinese)

4 ANLAUF H.Recent developments in centrifuge technology [J].Separation and Purification Technology, 2007, 58(2): 242-246.

5 杨柏松,关正军.畜禽粪便固液分离研究[J].农机化研究,2010,32(2): 223-225,229.

YANG Baisong, GUAN Zhengjun.Study on the solid-liquid separation [J].Journal of Agricultural Mechanization Research, 2010,32(2): 223-225,229.(in Chinese)

6 林代炎,翁伯琦,钱午巧.FZ-12固液分离机在规模化猪场污水中的应用效果[J].农业工程学报,2005,21(10): 184-186.

LIN Daiyan, WENG Boqi, Qian Wuqiao.Application of FZ-12 solid-liquid separator to the treatment of wastewater for large scale pig farm [J].Transactions of the CSAE, 2005, 21(10): 184-186.(in Chinese)

7 朱德文,陈永生,杜静,等.SHJ-400型水葫芦固液分离机设计与性能试验[J].农机化研究, 2011,33(4): 79-84.

ZHU Dewen, CHEN Yongsheng, DU Jing, et al.Design and experiment of SHJ-400 liquid-solid splitter for hyacinth[J].Journal of Agricultural Mechanization Research,2011,33(4): 79-84.(in Chinese)

8 申江涛.KP-250螺旋挤压式固液分离机开发研究[D].北京:中国农业机械化科学研究院, 2014.

SHEN Jiangtao.Research and design of KP-250 screw press separator [D].Beijing: Chinese Academy of Agriculture Mechanization Sciences,2014.(in Chinese)

9 武军.新型螺旋挤压式过滤机的理论研究与分析计算[D].北京:北京化工大学,2008.

WU Jun.Theory study and calculation of new type screw press filter [D].Beijing:Beijing University of Chemical Technology, 2008.(in Chinese)

10 关正军,王新志,张旭,等.牛粪污螺旋挤压式固液分离机优化设计与试验[J/OL].农业机械学报,2016,47(11): 192-197.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161126&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.11.026.

GUAN Zhengjun, WANG Xinzhi, ZHANG Xu, et al.Optimal design and experiment of screw extrusion solid-liquid separation for cow manure[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(11): 192-197.(in Chinese)

11 申江涛,吴德胜,赵明杰,等.KP-250螺旋挤压式固液分离机的设计及试验[J].农机化研究,2014,36(8):201-203.

SHEN Jiangtao, WU Desheng, ZHAO Mingjie, et al.Design and experiment of KP-250 screw separator[J].Journal of Agricultural Mechanization Research, 2014,36(8):201-203.(in Chinese)

12 武军,范德顺.间断式螺旋挤压过滤机[J].过滤与分离,2008(1):36-37.

WU Jun, FAN Deshun.Interrupted screw filter [J].Journal of Filtration & Separation, 2008(1):36-37.(in Chinese)

13 李鑫.基于基础理论的螺旋挤压脱水机机理研究[D].北京:北京化工大学,2011.

LI Xin.Mechanisim study of screw squeezer based on extruded theory [D].Beijing:Beijing University of Chemical Technology, 2011.(in Chinese)

14 WAKEMAN E S, WAKEMAN R J.Simulation, modeling and sizing of pressure filters [J].Filtration & Separation, 1994, 31(4):393-397.

15 MARCY F, RON F.Mechanical solid-liquid separation of livestock manure literature review [D].Ontario:University of Guelph, 2002.

16 SIRRKA L, MARJA O.Modelling module of the intelligent control system for the variable volume pressure filter [J].Filtration & Separation, 2000, 37(2):39-48.

17 周大庆,米紫昊,茅媛婷.基于欧拉固液两相流模型的泵站进水侧流场三维模拟[J/OL].农业机械学报,2013,44(1): 48-52.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130110&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.01.010.

ZHOU Daqing, MI Zihao, MAO Yuanting.3-D numerical simulation of inlet structure flow in pumping station based on Euler solid-liquid two-phase flow model[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(1): 48-52.(in Chinese)

18 陶洪飞,邱秀云,李巧,等.不同鳃片间距下的分离鳃内部流场三维数值模拟[J/OL].农业机械学报,2014,45(6): 183-188.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140628&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.06.028.

TAO Hongfei, QIU Xiuyun, LI Qiao, et al.3D numerical simulation of internal flow field in gill-piece separation device under different gill-piece spacing[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(6): 183-188.(in Chinese)

19 汪家琼,蒋万明,孔繁余,等.固液两相流离心泵内部流场数值模拟与磨损特性[J/OL].农业机械学报,2013,44(11): 53-60.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20131110&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.11.010.

WANG Jiaqiong, JIANG Wanming, KONG Fanyu, et al.Numerical simulation of solid-liquid two-phase turbulent flow and wear characteristics of centrifugal pump[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(11): 53-60.(in Chinese)

20 张龙龙,贺李萍,常春.秸秆螺旋挤压脱水机叶片强和变形的流固耦合分析[J].农机化研究,2016,38(2):26-30.

ZHANG Longlong, HE Liping, CHANG Chun.Fluid-solid coupling analysis of blade strength and deformation in screw extruder of straw[J].Journal of Agricultural Mechanization Research,2016,38(2):26-30.(in Chinese)

21 邱爱红,龚曙光,谢桂兰,等.变径变螺距螺旋轴参数化模型及性能仿真[J].机械工程学报,2008,44(5):131-136.

QIU Aihong, GONG Shuguang, XIE Guilan, et al.Parametric model and performance simulation on the screw conveyor of variable diameters and variable pitches[J].Chinese Journal of Mechanical Engineering,2008,44(5):131-136.(in Chinese)

22 周翠红,凌鹰,申文君.卧式螺旋沉降离心机污泥脱水模拟研究[J].机械工程学报,2014,50(16):206-212.

ZHOU Cuihong, LING Ying, SHEN Wenjun.Numerical study on sludge dewatering by horizontal decanter centrifuge[J].Journal of Mechanical Engineering, 2014,50(16):206-212.(in Chinese)

23 张念猛,曲庆文,陈云华.基于FLUENT 的污泥脱水螺旋压榨机流场分析[J].中国造纸,2015,34(10):57-60.

ZHANG Nianmeng, QU Qingwen, CHEN Yunhua.Analysis of internal flow field in screw press based on FLUENT[J].China Pulp & Paper,2015,34(10):57-60.(in Chinese)

24 王宇.畜禽粪便固液分离技术参数的优化设计与分析[J].农业装备与车辆工程,2014,52(2):37-39.

WANG Yu.Optimization design and analysis on the technique parameters of livestock and poultry manure solid-liquid separator [J].Agriculture Equipment & Vehicle Engineering, 2014,52(2):37-39.(in Chinese)

25 刘永兵, 陈纪忠, 阳永荣.管道内液固浆液输送的数值模拟[J].浙江大学学报:工学版,2006,40(5):858-863.

LIU Yongbing, CHEN Jizhong, YANG Yongrong.Numerical simulation of liquid- solid two- phase flow in slurry pipeline transportation[J].Journal of Zhejiang University:Engineering Science Edition, 2006, 40(5):858-863.(in Chinese)

26 武生智, 任春勇.基于欧拉双流体模型的风沙运动模拟[J].兰州大学学报:自然科学版, 2012, 48(1):104-108.

WU Shengzhi, REN Chunyong.Numerical simulation of wind blown sand based on the Euler model[J].Journal of Lanzhou University: Natural Sciences Edition,2012,48(1):104-108.(in Chinese)

27 ANDERSON J D.计算流体动力学基础及其应用 [M].北京:机械工业出版社,2007.

28 王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2015.

29 任南琪, 王爱杰.厌氧生物技术原理与应用[M].北京:化学工业出版社,2004.

30 常志州,黄红英,吴军伟,等.猪和奶牛粪便的粒径及养分分布对固液分离效率的影响[J].农业环境科学学报,2010,29(2):392-395.

CHANG Zhizhou, HUANG Hongying, WU Junwei, et al.Effect of particle and nutrient contents in swine and cow manures on efficiency of solid-liquid separation [J].Journal of Agro-Environment Science, 2010,29(2): 392-395.(in Chinese)

NumericalSimulationAnalysisofFlowFieldinFlowChannelofInternalInterrupted-whorlScrewSeparator

ZHU Dewen1ZHAO Weisong1ZONG Wenming2QU Haoli1XIE Hu1CAO Jie1

(1.NanjingResearchInstituteofAgriculturalMechanization,MinistryofAgriculture,Nanjing210014,China2.SchoolofEngineering,AnhuiAgriculturalUniversity,Hefei230036,China)

With the rapid development of intensive livestock and poultry industry, a large amount of livestock and poultry manure is produced every year in China, which will cause environment pollution and a great waste of resources if not treated properly.Deep processing and utilization of livestock and poultry manure is required to achieve the “waste to treasure” change.Solid-liquid separation is an important procedure for the comprehensive utilization of livestock manure.In order to analyze how the dewatering performance of the interrupted-whorl screw separator was affected by different gap distance parameters, an Euler-Euler two fluid model was adopted to conduct numerical simulations of the interrupted-whorl screw with 20 mm, 35 mm and 50 mm of gap distance.Work performances of the dewatering device in different gap distance scenarios were compared as well as the flow distribution of particle volume fraction, particle velocity distribution and the pressure distribution inside and outside the porous media region.Results showed that the numerical simulation can accurately reflect the internal flow characteristics of the interrupted-whorl screw extruding device.Working efficiency of the continuous extrusion dehydration device was decreased most by 7.9% with gap distance of 50 mm.The volume fraction of cinder particles was decreased by 3.2% when the gap distance was shortened to 20 mm.The variations of volume fraction changes in the runner were divided into three stages.The volume fraction was increased with a wavy shape in general and the gap length played an important role in influence on the flow pattern inside the cavity.The discontinuous zone had a certain buffering effect on the particle motion, and the length of the interval can control the retention time of particles in the cavity.The differential pressure inside and outside porous media areas had the largest growth in the late of dehydration.The smaller the gap distance under the same condition was, the greater the pressure difference became.By simulation, the optimal interrupted distance, the pressure on slag notch and speed was found to be 35 mm, 5 000 Pa and 50 r/min, respectively.This study can provide reference for the design of the spiral extrusion dewatering device.

interrupted-whorl screw; interrupted distance; particle volume fraction; particle velocity; numerical simulation

10.6041/j.issn.1000-1298.2017.10.011

S817.9

A

1000-1298(2017)10-0092-09

2016-12-20

2017-01-20

农业部公益性行业科研专项 (201403019)和江苏省自然科学基金项目(BK20151073)

朱德文(1970—),男,副研究员,博士,主要从事农业机械装备工程技术研究,E-mail: zdwww7009@sina.com