MBR+UF+RO工艺深度处理煤液化废水

刘永

DOI:10.16661/j.cnki.1672-3791.2017.30.095

摘 要:文章简要介绍了我国煤液化行业发展现状,对煤直接液化过程中的产排污节点以及产生的四股主要废水高浓度废水、低浓度废水、含盐废水、催化剂制备废水的水质状况进行了详细分析,通过比选采用膜生物反应器(MBR)+超滤(UF)+反渗透(RO)组合工艺对A/O生化处理后的煤液化高浓度废水进行深度处理回用,结果表明,该工艺的使用解决了煤液化高浓度污水难生物降解和回用的难题,原水经MBR系统处理后出水COD平均值为21mg/L,氨氮仅为1.1mg/L,MBR系統出水进一步利用UF+RO工艺进行深度处理,处理后出水COD平均值1.68mg/L,TOC平均浓度为0.25mg/L,电导率为34.1μs/cm。系统出水达到了《地表水环境质量标准》(GB3838-2002)Ⅲ类标准和回用作循环冷却系统补充水的水质标准,极大的提高了煤液化污水的回用率,使得平均污水回用率达到96%以上。

关键词:煤液化废水 深度处理 MBR UF RO

中图分类号:X703 文献标识码:A 文章编号:1672-3791(2017)10(c)-0095-05

我国的煤矿资源和水资源的分布呈逆向关系,煤矿密集的地域往往缺乏水资源和环境容量,据统计,全国67%的煤炭资源分布在陕西、山西、宁夏和内蒙古自治区等省份,这些地区身处内陆,年降雨量小,水资源的占有量不到4%,而煤化工项目的发展需要大量的水资源[1]。了使该产业走上可持续发展的道路,发展煤化工“零排放”技术和进行废水深度回用是十分有效的措施。我国先后发布了多项相关政策法规规范煤化工行业废水排放。目前国内大多数煤化工企业废水处理采用常规“物化预处理生化处理”的二级处理方法。研究发现,煤化工废水生化处理进水共检出244种有机污染物。经过二级处理后,出水中仍然会有一部分难降解、可生化性差的小分子有机物存在[2,3],如经生物脱氮工艺处理后的焦化废水仍有8%左右的有机物难以生化去除[4]。因此,寻求投资省、处理效果好、工艺稳定性强、运行费用低的废水处理工艺,开展中水回用设施建设,提高水资源的重复利用率,最大限度地实现节水,已经成为煤化工行业发展的迫切需求,所以研究煤液化废水的深度处理回用具有很强的现实意义。

1 煤液化行业发展现状

2015年底,国内煤制油项目产能达258万t/年,即将投产的项目产能约735万t/年,预计2017年中国煤制油将形成993万t/年产能。未来如果国际油价理性回升,煤制油盈利能力增强,2020年中国将形成总计2073万t/年煤制油产能,投资额达3300亿元(见表1)。

煤制油将低价值原料煤转化为高价值成品油,实现了巨大的增值,但行业项目投资额较大,其增值税负担重,再加上成品油消费税的上调和油价的降低,目前煤制油项目很难盈利。

煤制油产业作为国家提出的现代煤化工重要示范方向之一,对国家能源安全保障和清洁油品升级具有重大的战略意义。2015年中国经济增速继续放缓,煤炭需求量减少,煤炭企业出现经营困难,面临转型的挑战。煤制油行业在环保方面积极接受国家主管部门监管的同时,也迫切需要国家在政策层面加以支持和鼓励,例如实行差别化的增值税和燃油税政策。这样既有利于煤炭企业转型,实现煤炭高效清洁利用,也有利于国家的能源安全战略。

2 煤液化废水的概述

2.1 煤液化废水的来源

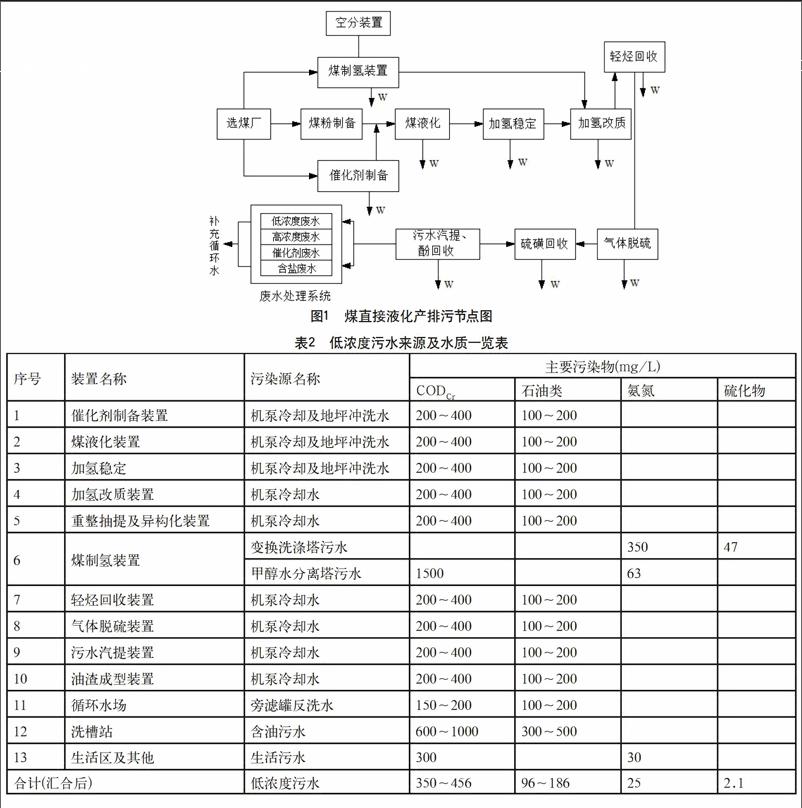

煤液化废水是指煤的液化工艺过程中产生的废水,液化通常有直接液化和间接液化两种情况。直接液化是在高温高压条件下将原煤加氢,使煤中复杂的高分子有机物裂解成分子量较小的有机物液态烃的过程,产生的废水含大量的氨氮和硫化物[5]。煤直接液化生产过程中产生的废水根据其水质差异通常分为:低浓度废水、高浓度废水、含盐废水、催化剂废水,煤直接液化生产过程具体的产排污节点见图1。

2.2 煤液化废水的特点

煤制油生产过程中排放大量的废水,每生产1t产品的废水排放量均在10t以上,因此,随着煤制油工业的迅速发展,将有大量的煤制油生产废水排放量。煤制油废水具有色度大、乳化度程度高、可生化性差等特点,煤制油废水的主要特征为:有机物浓度高且成分复杂、氨氮及酚类的浓度高、毒性大、色度大及可生化性差等特点,是一种典型的难处理的煤化工废水。煤制油废水中无机化合物主要为硫化物、氨氮、氰化物等,有机化合物主要为芳香族化合物及含氮、氧、硫的杂环化合物等。通常煤制油废水的CODCr浓度为4000~6500mg/L、氨氮浓度为180~210mg/L、酚浓度为40~50mg/L等。煤制油废水的大量排放及废水成分复杂、难以生物降解的特点成为困扰我国煤制油行业的一个重大难题。

2.3 煤液化废水的水质水量

2.3.1 低浓度废水水质水量状况

低浓度废水包括含油污水、煤制氢气化水、生活污水。含油污水主要为各装置内塔、容器、机泵排水、冲洗地面水、围堰内含油雨水及罐区切水、洗罐水等;生活污水来自办公楼、化验楼、食堂、浴室等生活用水的排水,以及厕所排水经过化粪池处理后排水。煤制氢气化水来自煤制氢气化过程排水。低浓度废水进污水处理场含油污水处理系统进行生化处理后进入深度处理部分进一步处理。污水来源及水质如表2所示。

2.3.2 高浓度废水水质水量

高浓度污水是来自煤液化装置、加氢稳定、加氢改质等装置高、低压分离器排水及硫磺回收尾气急冷塔排水。其具体的来源及水质情况见表3。

2.3.3 含盐废水的水质水量

含盐污水主要包括循环水场排污水、煤制氢装置气化废水及水处理站排水,其中循环水场排污水占水量的一半。其污水特点为污水中CODCr含量不高,但盐含量达到新鲜水的5倍以上。其具体的水质情况见表4。endprint

2.3.4 催化剂制备废水水质水量状况

催化剂制备废水来自催化剂制备装置,其具体的水质情况见表5。

3 深度处理工艺设计思路

煤液化污水处理系统开车运行一年多时间,实际进水运行数据与原设计存在部分偏差,水量水质与原设计不符造成系统不匹配,出水不能稳定回用。主要表现在:含油污水COD平均值为1100mg/L,远远高出CODCr设计值500mg/L,有一部分含油污水A/O池不能进行处理。本深度处理工艺实施后将提高直接液化污水的处理深度,改善回用水的水质,把COD从60mg/L降到50mg/L,氨氮从15mg/L降到10mg/L,SS从20mg/L降到10mg/L;扩大回用水的用户范围,进而实现污水全部回用,零排放,提高污水处理系统运行的可靠性与稳定性,降低对环境的潜在污染风险。

4 煤液化废水深度处理工艺流程

通过对进水水质的分析,以及处理技术的综合比较和前期的验证,确定本工艺采用MBR+UF+RO深度处理系统工艺流程简图如图2。

煤液化高浓度污水首先进入A/O系统,对原水中的CODCr和NH3-N进行降解,并尽可能提高生化系统的反硝化效率;最后污水进入MBR膜池进行泥水分离,出水进入MBR产水池,MBR产水池的水部分回用,另一部分进入超滤单元,超滤出水达到RO反渗透进水水质条件后送入RO反渗透系统进行进一步脱盐处理,反渗透的产水进入工艺单元代替新鲜水。

5 工艺改造后的处理效果

5.1 深度处理系统对生化出水中有机污染物的去除效果

(1)CODCr处理效果。

将深度系统稳定运行30d,每天对出水水质进行检测,出水CODCr和TOC的变化情况见图3。

A/O生化后的出水CODCr浓度为55~70mg/L,无法达到回用作循环冷却系统补充水的水质要求,但生化出水经MBR系统处理后,膜池出水CODCr为8~46mg/L,平均出水CODCr为21.6mg/L。开始阶段,出水的CODcr浓度变化幅度较大,经过一段时间的稳定运行后,膜出水CODCr较为稳定,受水质波动影响较小,可见,膜本身的分离、截留能力比较强,可以实现稳定的处理效果。反渗透系统对污水中的有机污染物也具有极好的处理效果,经RO系统处理后,产水的CODCr和TOC值多次检测为0mg/L,连续稳定运行35d后,平均产水CODCr为0.1mg/L,平均产水TOC为0.4mg/L,而且出水水质波动较小,能够稳定运行不受进水水质影响。

(2)NH3-N的处理效果。

连续稳定运行30d,期间每天产水NH3-N的变化情况见图4。经生化系统处理后污水的NH3-N为8~16mg/L,未能达到回用水的水质标准,将生化出水经MBR系统处理后,出水NH3-N为0~7.8mg/L,平均NH3-N浓度为1.1mg/L。运行期间,出水氨氮浓度波动较小,MBR系统保持较好的的去除效果,主要是由于系统污泥浓度高和膜组件的截留作用,使得生长缓慢的硝化细菌容易积累[6],表现出很强的硝化作用,保证了系统具有较好的NH3-N去除效果和抗冲击负荷能力。

5.2 RO对污水中盐度和硬度的去除效果

经深度处理系统处理后,产水平均電导率低于100μs/cm,平均电导率为34.73μs/cm,污水中钙离子的浓度低于5mg/L,二氧化硅的浓度更是小于0.05mg/L,见图5。

生化系统出水的盐度得到了很大程度上的去除,极大的提高了产品水水质,产生的优质再生水稳定回用于锅炉原水。而且在整个运行阶段,反渗透出水水质稳定,没有出现膜通量明显下降。

5.3 工艺改造前后高浓度污水的处理量和出水水质比较

原有A/O处理工艺无法达到排放标准要求,出水更无法满足回用要求,通过对原有工艺的改造,采用膜生物反应器(MBR)+超滤(UF)+反渗透(RO)组合工艺,稳定运行数月后可发现,工艺改造前后高浓度污水无论是在处理能力上,还是在处理深度上都得到了很大程度的提升,具体结果见表6、图6。

由上表可知,工艺改造前污水处理后水质较差,出水COD均值322mg/L,氨氮均值为43.6mg/L,水质波动较大,出水水质较差,除存储在污水罐中污水,排放率为100%,污水的回用率极低;工艺改进后高浓度污水实现了零排放,产品水的COD的平均值达到21.9mg/L,氨氮均值仅为1.1mg/L,水质得到较大提高,并且波动较小,污水回用率达到95%以上。

5.4 工艺改造前后污水回用率的变化情况

工艺改造前后污水的回用率变化情况见图7。

本工艺改造前,煤直接液化工程污水的回用率低于70%,大量的高浓度污水以及催化剂废水排放至蒸发塘。工艺改造后除蒸发器的浓盐液需要排放二渣场蒸发外,所有的污水经过处理后都能合格回用,平均污水回用率达到95%以上。

6 结语

深度处理工艺改造后,采用MBR深度生化处理、反渗透进行脱盐处理,能够获得优质再生水,扩大了回用水用量,可以稳定实现污水回用,解决了煤液化装置排放污水及高浓度污水的处理回用问题,同时也解决了进入RO产品水水质出水有机物含量超出进水要求的问题,实现了污水的稳定回用和近零排放。

污水深度处理系统的实施完成后,出水指标达到回用水指标甚至更好,可以回用于电厂、循环水、去全厂工艺单元替代新鲜水,实现污水全部回用,零排放,减少了污水对环境的污染,实现了污水场长周期稳定运行目标。

参考文献

[1] 谷力彬,姜成旭,郑朋.浅谈煤化工废水处理存在的问题 及对策[J].中国化工贸易,2013(9):247.

[2] Richrad G Luthy,James T Tallon.Biological treatment of a coal gasification process wastewater[J].Water Reserch,1980,14(9):1269-1282.

[3] 金呈基,刘学红,曲慈善,等.煤气化废水的可生化性研究.环境科学,1991,12(6):72-76.

[4] Zhao Wentao,Shen Yuexiao,Xiao Kang,et al.Fouling characteristics in a membrane bioreactor coupled with anaerobic-anoxic-oxic process for coke wastewater treatment[J].Bioresource Technology,2010,101(11):3876-3883.

[5] 马中学,杨军.煤化工技术的发展与新型煤化工技术[J].甘肃石油和石化,2007,12(4):1-5.

[6] 姬广磊,奚旦立,季萍.膜生物反应器在高浓度有机废水处理中的应用[J].环境科学与技术,2002,25(5):35-36.endprint