电站尿素热解和水解制氨工艺研究

赵瑞敏

摘 要:本文对脱硝还原剂的选择进行了比较,从目前的环保政策和安全性的考虑,本文重点论述了尿素热解工艺和尿素水解工艺,并对两种工艺做了技术性和经济性的比较。

关键词:SCR烟气脱硝;还原剂;尿素热解;尿素水解

DOI:10.16640/j.cnki.37-1222/t.2018.24.177

0 前言

国内某2×1000MW超超临界机组工程,锅炉采用超超临界参数一次再热锅炉,BMCR蒸发量2×3182 t/h,锅炉采用低氮燃烧器,控制锅炉出口烟气中NOx浓度小于180mg/Nm3,脱硝工艺采用选择性催化还原法(SCR),脱硝装置入口NOx浓度按300mg/Nm3设计,脱硝催化剂按2+1层配置,脱硝效率按87%考虑。本文对尿素热解工艺和尿素水解工艺从技术、经济性两方面进行分析比较。

1 烟气脱硝还原剂

脱硝用还原剂一般有液氨、氨水和尿素三种。

(1)通过分解尿素来制取氨气的工艺为尿素制氨工艺。尿素制取氨气有两种工艺:热解工艺和水解工艺。热解工艺是直接快速加热雾化后的尿素溶液进行分解。水解工艺是将尿素以水溶液的形式加以分解。目前热解工艺和水解工艺均有较多应用。

(2)液氨制氨工艺:是通过蒸汽加热直接把液态氨转化成氨气。

(3)氨水制氨工艺:是通过加热装置将质量浓度25%的氨水溶液蒸发,产生氨气和水蒸汽。

三种还原剂制同等量氨时的耗量关系为:

液氨∶氨水(25%浓度):尿素=1∶4∶1.83。

三种工艺比较见表1。

上述三种还原剂制氨工艺:液氨方案投资和运行成本最低,但其通常是危险源,对安全性要求非常高。氨水方案通常在有较为便宜的来源或作为化工废弃物综合利用时考虑,且其需要消耗大量热能用来蒸发其中的水。尿素制氨的方法最安全,但其投资和运行费用较高。目前有运行业绩的烟气脱硝的还原剂主要为液氨和尿素。随着相关部门对安全性不断的重视,本文重点对两种尿素制氨工艺进行论述。

2 尿素热解技术

尿素热解技术是将尿素溶液喷入高温热解炉内,在热解炉内热空气作用下完成热解产生氨气和二氧化碳。热解炉的热源可电加热器或高温烟气加热空气的形式导入。整个工艺过程需要监测压力、流量及温度以满足SCR脱硝装置的要求,其中NH3的浓度控制在5%以下。

2.1 工艺流程

尿素热解工艺主要包括尿素储存及溶液制备系统、尿素溶液输送泵、计量分配装置、尿素热解炉及喷枪、控制系统等。

袋装尿素颗粒储存于尿素堆料间内,破袋后尿素颗粒与除盐水一同送入尿素溶解箱内,配置成质量浓度50%的尿素溶液,合格的尿素溶液通过混合泵送至尿素溶液储罐。尿素溶液储罐储存的尿素溶液通过尿素溶液输送泵,并经计量分配装置送入热解炉内,与被加热到600℃以上的空气混合热解,生成NH3、H2O和CO2。

热解工艺尿素制氨需要一定的热源,通常做法是将锅炉空气预热器温度约300℃的热一次风,再通过电加热器加热到550℃~600℃。这种方式能源消耗大,长期运行不经济。而采用炉内气气换热器能很好的解决热解加热的方式,同时降低电耗,是一种比较节能的热解方案。

2.2 气气换热器方案

常规的尿素热解技术采用电加热器方案,系统能耗过大、运行成本较高。百万机组单台电加热器功率约1200kW,如按电价0.35元、年利用5000小时计,则两台机组年运行费用将高达420万元。

为进一步节能减排,满足市场需求,尿素热解气气换热器技术方案最大限度降低了尿素热解的能量消耗,有效降低了电厂运行成本。该技術已在国内电厂上有应用。

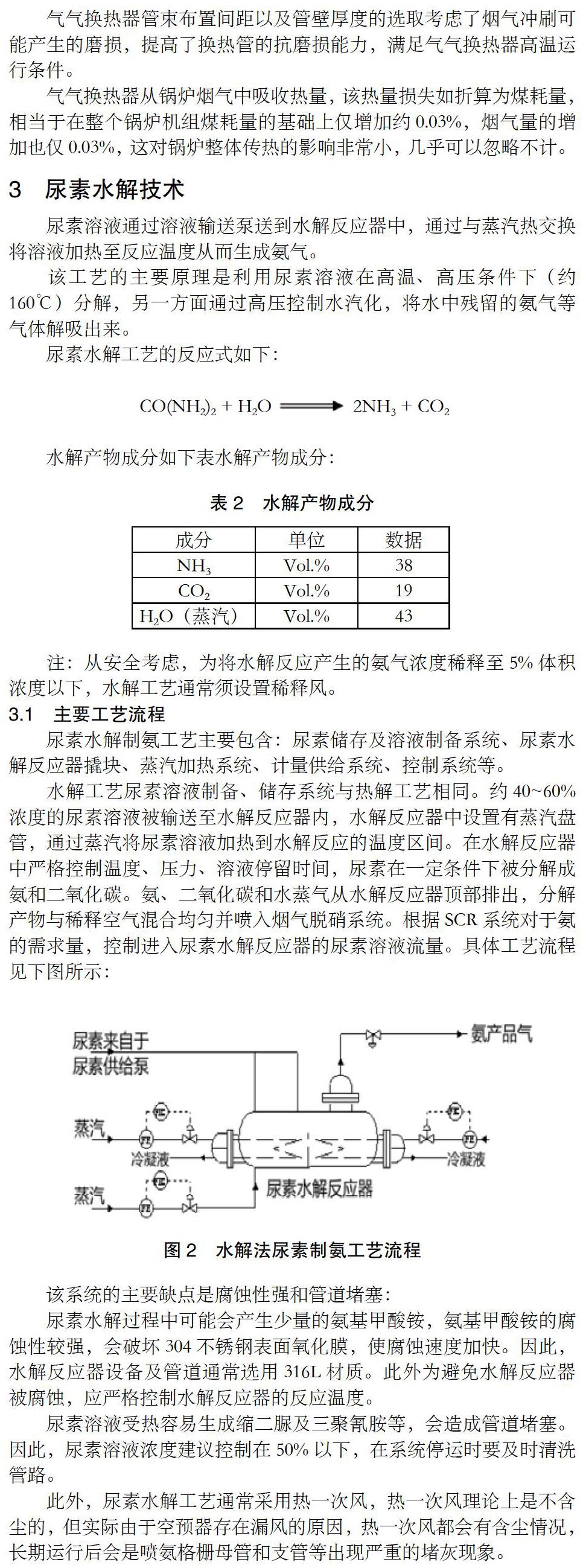

2.2.1 气气换热器原理及工艺流程

在锅炉的低温过热器或低温再热器区域布置气气换热器管束,将锅炉冷一次风引入管束中,高温烟气对流经管束的冷风进行加热,使其离开管束时的温度达到600~650℃尿素热解所需要的温度,尿素溶液在热解反应器中被高温空气加热后完全分解产生气态NH3,并喷入脱硝反应器烟道中与烟气混合均匀后进入SCR反应器催化剂层参与脱硝还原反应。

气气换热器的工艺流程简图:

气气换热器管束布置间距以及管壁厚度的选取考虑了烟气冲刷可能产生的磨损,提高了换热管的抗磨损能力,满足气气换热器高温运行条件。

气气换热器从锅炉烟气中吸收热量,该热量损失如折算为煤耗量,相当于在整个锅炉机组煤耗量的基础上仅增加约0.03%,烟气量的增加也仅0.03%,这对锅炉整体传热的影响非常小,几乎可以忽略不计。

3 尿素水解技术

尿素溶液通过溶液输送泵送到水解反应器中,通过与蒸汽热交换将溶液加热至反应温度从而生成氨气。

该工艺的主要原理是利用尿素溶液在高温、高压条件下(约160℃)分解,另一方面通过高压控制水汽化,将水中残留的氨气等气体解吸出来。

水解产物成分如下表水解产物成分:

注:从安全考虑,为将水解反应产生的氨气浓度稀释至5%体积浓度以下,水解工艺通常须设置稀释风。

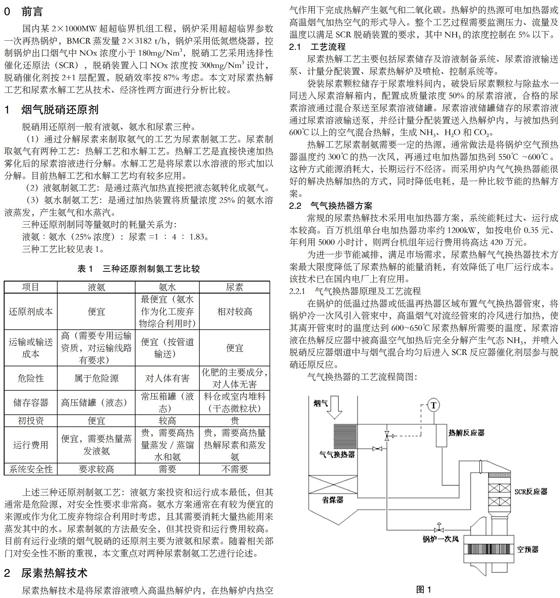

3.1 主要工艺流程

尿素水解制氨工艺主要包含:尿素储存及溶液制备系统、尿素水解反应器撬块、蒸汽加热系统、计量供给系统、控制系统等。

水解工艺尿素溶液制备、储存系统与热解工艺相同。约40~60%浓度的尿素溶液被输送至水解反应器内,水解反应器中设置有蒸汽盘管,通过蒸汽将尿素溶液加热到水解反应的温度区间。在水解反应器中严格控制温度、压力、溶液停留时间,尿素在一定条件下被分解成氨和二氧化碳。氨、二氧化碳和水蒸气从水解反应器顶部排出,分解产物与稀释空气混合均匀并喷入烟气脱硝系统。根据SCR系统对于氨的需求量,控制进入尿素水解反应器的尿素溶液流量。具体工艺流程见下图所示:

該系统的主要缺点是腐蚀性强和管道堵塞:

尿素水解过程中可能会产生少量的氨基甲酸铵,氨基甲酸铵的腐蚀性较强,会破坏304不锈钢表面氧化膜,使腐蚀速度加快。因此,水解反应器设备及管道通常选用316L材质。此外为避免水解反应器被腐蚀,应严格控制水解反应器的反应温度。

尿素溶液受热容易生成缩二脲及三聚氰胺等,会造成管道堵塞。因此,尿素溶液浓度建议控制在50%以下,在系统停运时要及时清洗管路。

此外,尿素水解工艺通常采用热一次风,热一次风理论上是不含尘的,但实际由于空预器存在漏风的原因,热一次风都会有含尘情况,长期运行后会是喷氨格栅母管和支管等出现严重的堵灰现象。

4 尿素热解工艺和水解工艺的比较

4.1 工艺比较

尿素热解工艺与水解工艺的最大不同点是没有在额外的压力和温度下液相的水解,尿素热解没有压力容器中液态尿素上面的气态氨-液态尿素界面和类氨反应剂的储罐。其对比情况如下:

4.2 尿素热解和水解的经济比较

5 结论

综上所述,尿素热解气气换热器方案初投资成本低,运行费用与尿素水解方案相当,系统简单,故障率低,具有良好的经济效益,可以作为尿素热解方案中的首先方案。尿素水解方案比尿素热解方案投资费用略高,运行费用与热解方案相当,但其对水解反应器的性能和运行控制水平要求较高,安全性要求较高,副产物对设备管道存在腐蚀和堵塞的问题,从技术上角度比尿素热解方案稍差一些。

参考文献:

[1]孙克勤,钟秦.火电厂烟气脱硝技术及工程应用[M].化学工业出版社.

[2]陈镇超,杨卫娟,周俊虎等.尿素催化水解特性实验研究[J].中国电机工程学报,2011,35(06):41-46.

[3]李可夫,吴少华,李振中等.以尿素为还原剂的SNCR过程的中试试验研究[J].中国电机工程学报,2006,21(05):97-101.

[4]吕洪坤,杨卫娟,周俊虎等.尿素溶液高温热分解特性的实验研究[J].中国电机工程学报,2010,30(17):35-40.

[5]杨志忠,叶茂等.一种SCR脱硝还原剂尿素热解热源供给装置[P].实用新型专利号:201320179396.1.