60Si2Mn厚壁钢管惯性轴向摩擦焊接头组织与性能

戴明辉,代 野,陈大军,张隆平

(西南技术工程研究所, 重庆 400039)

【基础研究】

60Si2Mn厚壁钢管惯性轴向摩擦焊接头组织与性能

戴明辉,代 野,陈大军,张隆平

(西南技术工程研究所, 重庆 400039)

对23.5 mm厚的60Si2Mn钢管采用惯性轴向摩擦焊,通过金相、显微硬度、拉伸试验、拉伸断口扫描电镜对焊接接头进行组织与力学性能分析。60Si2Mn钢惯性轴向摩擦焊接头由马氏体、残留奥氏体、少量下贝氏体与珠光体组成,焊后焊接接头的显微硬度、强度均高于母材。经热处理后,焊接接头组织均为细小的回火屈氏体组织,沿直径方向的厚壁管焊接接头拉伸试样的抗拉强度基本一致,大于1200MPa,拉伸断口呈现沿晶断裂与韧窝断裂结合的混合断裂特征。

惯性轴向摩擦焊;金相组织;拉伸性能;断口形貌

60Si2Mn钢是我国应用较为普遍的硅锰系合金弹簧材料,具有高的屈服极限、高的屈强比、冷变形塑性低、切削性好的优点。针对厚壁60Si2Mn钢深盲孔管类零件,采用锻造、冲拔等工艺成形的产品合格率低,且后续加工余量大,材料利用率低。将这类深盲孔类零件分两段加工后再通过焊接成形可有效解决上述难题[1]。摩擦焊是利用金属焊接表面摩擦加热的一种热压焊接方法,具有优质、高效、稳定、生产效率高等特点,在电力、汽车、石油、航空、国防工业等领域得到广泛应用。惯性轴向摩擦焊(Axial Inertia Friction Welding)与连续驱动摩擦焊相比,在焊接接头性能、材料的可选择性与焊接质量控制等方面具有优势[2-4]。国内外研究工作者对惯性轴向摩擦焊的温度场、轴向缩短量、飞边、接头性能与显微结构等进行了大量研究,但相关研究对象主要局限于直径为45 mm以下,或壁厚小于10 mm的小尺寸焊接试样[5-9]。为此,本文采用惯性轴向摩擦焊技术对大直径、厚壁60Si2Mn钢管进行了工艺试验,对其焊接头组织均匀性与强度的一致性进行相关研究与讨论,对深盲孔零件制造加工提供一种新的技术方法。

1 试验材料、设备与方法

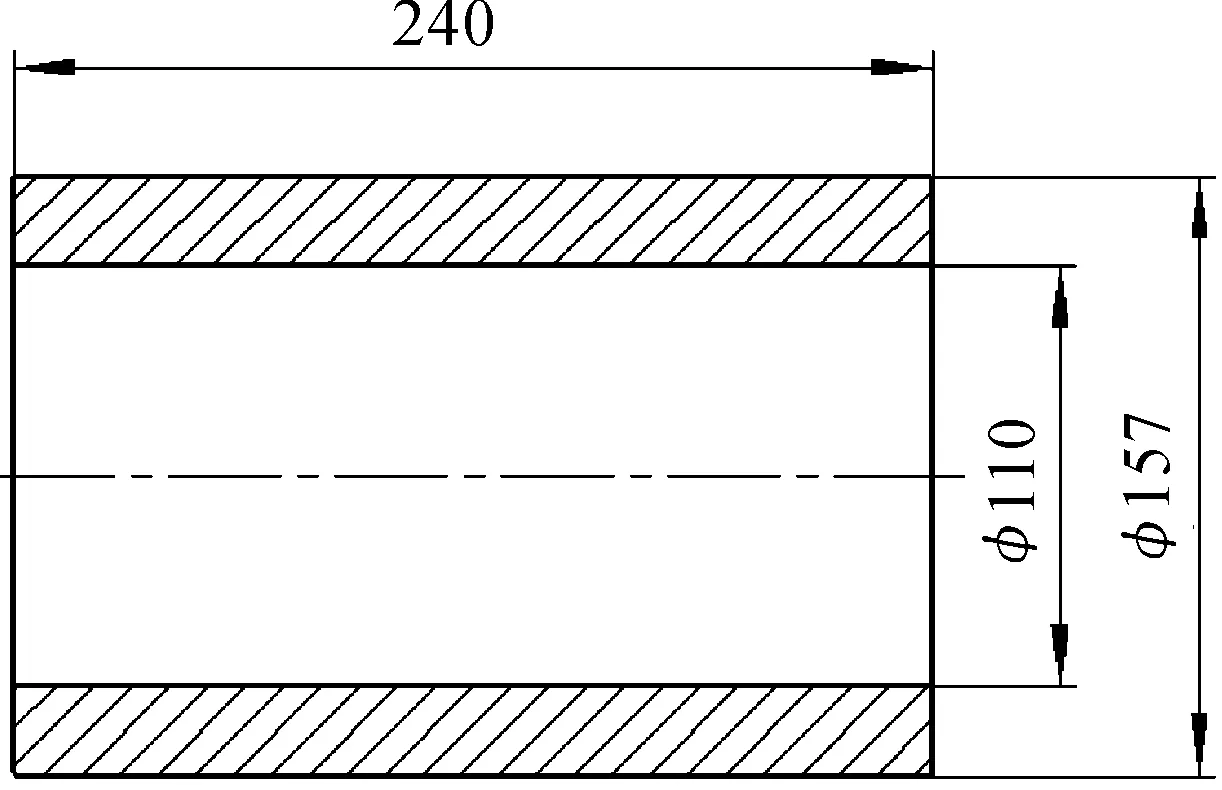

试验所用60Si2Mn钢管为热锻退火态,其化学成分见表1。待焊件为机械加工后的外径157 mm,内径110 mm,长240 mm的钢管,如图1所示,钢管壁厚为23.5 mm。

表1 焊件材料的主要化学成分(质量分数,%)

图1 钢管待焊件

试验采用的焊机大功率惯性摩擦焊机(型号CT-130),采用如表2所示的工艺参数进行了60Si2Mn钢管的惯性轴向摩擦焊试验,焊前对待焊接面进行去油污/氧化皮处理,焊接过程采用二级加压,即主轴转速上升到一定转速后,施加一级摩擦压力,焊接界面接触并摩擦温升,处于高温塑性状态,当主轴转速降低到一定转速后,施加二级顶锻压力至转速下降为0,并持续保压一段时间,其中摩擦压力与顶锻压力均为焊机表压。

表2 焊接工艺参数

从焊件上线切割切取焊接接头试样,金相试样采用4%硝酸酒精溶液腐蚀;按GB/T 228.1—2010标准线切割拉伸试样,分为圆形横截面试样与矩形横截面试样,如图2所示,在MTS—880万能材料试验机上测试焊接接头力学性能;利用Hitachix—650扫描电子显微镜观察拉伸断口形貌;利用ZEISS Observer A1M光学显微镜分析结合界面微观结构与组织形态;利用HM-MT1000显微硬度测试仪测试结合面的显微硬度。

图2 拉伸试样尺寸

2 试验结果与分析

2.1 焊接接头显微组织分析

图3为60Si2Mn钢管惯性摩擦焊接头的金相试样,由图可见焊接接头处无气孔、裂纹等焊接缺陷,焊接质量良好。内外焊缝的飞边均匀,轴向烧损量为12.8 mm,初步可以判断出接头焊接效果较好。

图3 金相试样

惯性轴向摩擦焊焊接接头一般分为焊缝区(weld zone)、热力影响区(heat and force affected zone)和母材区(based metal)组成。60Si2Mn钢管惯性轴向摩擦焊焊接接头组织如图4所示,图4(a)为60Si2Mn钢管惯性摩擦焊接头的焊缝区组织,焊缝区在焊接面接触摩擦后,是整个焊接过程中热量产生区域,温度快速升高,达到Ac3线温度以上,组织完全奥氏体化[10-12],在连续的摩擦剪切力与轴向压力的作用下使晶核大量形成并被挤出,同时焊缝区摩擦产生的热量向焊件两端及飞边大量迅速扩散,焊缝区冷却速度介于淬火冷却速度与正火冷却速度之间,最终形成的淬火+正火的组织,其中黑色组织为片状珠光体,珠光体晶间有少量铁素体析出,白色块状组织为板条马氏体、下贝氏体与残留奥氏体混合组织。惯性摩擦焊接头的热力影响区在焊缝区高温作用下发生软化,同时,轴向压力与摩擦剪切力使接近焊缝区的晶粒破碎[10-12],图4(b)为热力影响区组织,主要为细小的片状珠光体与铁素体,晶粒尺寸比母材更加细小,这种变化持续在焊接过程中,导致破碎晶粒无法长大,形成细晶区。图4(c)为母材组织,由粒状珠光体与少量铁素体组成。

图4 惯性轴向摩擦焊接头显微组织(500×)

对焊后试样进行900 ℃淬火1 h(油冷)+560 ℃回火3 h(空冷)的热处理,并对焊接接头进行金相分析,60Si2Mn惯性摩擦焊接头高温回火宏观形貌发现,整个接头组织分布均匀,焊后接头组织分区现象完全消失。图5为焊接接头高温回火后光镜照片,从图中可以看出经过淬火+回火处理后,焊接接头组织转变为细小的回火屈氏体组织,接头回火组织达到2级。

2.2 焊接接头力学性能与断口分析

图6为60Si2Mn钢管惯性轴向摩擦焊焊后接头中心位置轴向方向的显微硬度分布。由图6可见,接头组织硬度呈现梯度分布的特点,焊缝区距熔合线两侧0.8 mm内显微硬度最高,但该区域硬度变化较大,这是由于焊缝区马氏体、下贝氏体组织与珠光体组织之间硬度值不同导致,不同显微组织的显微硬度压痕如图7所示。热力影响区的显微硬度随着距焊缝中心距离的增大而逐渐降低,在距焊缝中心4 mm左右处显微硬度过渡到与母材区相同。硬度分布表明焊接接头焊缝区的宽度约2 mm,热力影响区宽度约3 mm。

图5 回火后焊接接头组织(500×)

图6 焊接接头显微硬度

图7 不同显微组织的显微硬度压痕(400×)

对焊后焊接接头取圆形标准拉伸试样进行拉伸性能检测,检测结果如表3所示。从表3中拉伸试样断裂位置可以看出,60Si2Mn钢管的惯性轴向摩擦焊接头的抗拉强度高于母材,与焊接接头显微硬度分析一致。

为检验厚壁摩擦焊接头力学性能均匀性,对热处理后的焊接接头割取矩形标准拉伸试样进行拉伸性能检测,取样位置为沿直径方向由外到内,检测结果如表4所示,拉伸试验后试样照片如图8所示。从表中可以看出60Si2Mn钢管的23.5 mm壁厚方向上焊接接头抗拉强度均超过1200MPa,所有试样拉伸过程均有屈服过程,并且具有一定的断后伸长率,表现出一定的塑性性能,表明采用轴向惯性摩擦焊可以获得优质的焊接接头。其中1号、4号、7号试样断裂位置为焊缝中心,2号、3号、5号、6号、8号试样断裂位置为远离焊缝中心的母材,如图8所示。断裂位置为焊缝的试样抗拉强度与断后伸长率普遍低于断裂于母材的试样。

表3 60Si2Mn钢惯性轴向摩擦焊接头焊后拉伸试验结果

表4 热处理后60Si2Mn钢摩擦焊接头拉伸试验结果

图8 拉伸试验后的片状拉伸试样

为进一步研究拉伸试样断裂位置差异的原因,对2号拉伸试样与7号拉伸试样进行断口扫描电电镜分析。图9与为2号拉伸试样的断口扫描电镜形貌,从断口整体形貌中可以看出,断口形貌呈现出沿晶断裂与韧窝断裂结合的混合断裂特征。其中,从内到外依次为纤维区、放射区与剪切唇区。剪切唇区呈现韧窝断裂,扩散区呈现放射状,无撕裂棱;剪切唇区与放射区存在二次裂纹。断裂首先发生在纤维区,并以放射状扩展,在边缘有0.5 mm左右的剪切唇区,断口平齐、光亮与拉伸应力垂直。由图9(b)可以看出2号试样纤维区断裂方式属于微孔聚集型断裂,断裂原因为60Si2Mn钢母材中自身存在的显微气孔在拉伸应力作用下产生塑性变形而形成较大的韧窝。

图9 2号拉伸试样断口形貌

图10为7号拉伸试样的断口扫描电镜形貌,断口形貌也呈现出沿晶断裂与韧窝断裂结合的混合断裂特征。7号试样断裂位置在焊缝中心的断口纤维区,引起纤维区断裂的原因应是焊接过程中焊接界面上残留的夹杂物或者未完全焊合导致,如图10(b)、(c)中黑色光亮带所示。分析认为,由于60Si2Mn钢管壁厚达到23.5 mm,焊接过程中形成的高温塑性区宽度不够,导致焊前试样表面上未清理干净的夹杂、氧化物或清洗剂在焊接过程中未被完全挤出形成飞边,在焊接过程形成夹杂物或者显微气孔残留在焊缝区域内,在拉伸应力作用下引起开裂。为提高焊接接头综合机械性能,需要进一步优化惯性轴向摩擦焊焊接工艺,使焊接接头形成足够宽的高温塑性区,并选择较大顶锻压力,使高温塑性区的氧化金属及其它有害夹杂完全挤出形成飞边。

图10 7号拉伸试样断口形貌

3 结论

1) 60Si2Mn钢惯性轴向摩擦焊焊后接头主要组织为珠光体、铁素体、马氏体与下贝氏体混合组织,经热处理后,焊接接头组织差异性消失。焊后焊接接头拉伸试样断裂位置位于远离焊缝中心的母材,焊接接头的显微硬度、强度均高于母材。

2) 经热处理后,23.5 mm厚的60Si2Mn钢管管壁上各位置的抗拉强度基本一致,抗拉强度均达到 1 200 MPa以上,拉伸断口呈现沿晶断裂与韧窝断裂结合的混合断裂特征。

3) 采用轴向惯性摩擦焊工艺可实现60Si2Mn厚壁钢管的高强度连接。本文的研究结果对高碳钢、高强钢厚壁钢管的高强度连接具有一定的指导意义和参考价值。

[1] 柳燕, 钱小亮, 姜春茂.60Si2Mn钢摩擦焊后热处理工艺的改进[J].精密成形工程, 2011, 3(3): 25-28.

[2] 沈世瑶.焊接方法及设备[M].北京:机械工业出版社, 1982, 183-198.

[3] LI Wenya, VAIRIS A, PREUSS M, MA Tiejun.Linear and rotary friction welding review[J].International Materials Reviews, 2016, 61(2): 71-100.

[4] AHMAD C, MOHAMMAD J, JONATHAN C.A Review on Inertia and Linear Friction Welding of Ni-Based Superalloys[C].Metallurgical and Materials Transactions A, 2015, 46A: 1639-1669.

[5] BENNETT C J, HYDE T H, SHIPWAY P H.A transient finite element analysis of thermoelastic effect during inertia friction welding[J].Computational Materials Science, 2011, 50(9): 2592-2598.

[6] Nirmal S, Kalsi Vishal S, Sharma.A statistical analysis of rotary friction welding of steel with varying carbon in workpieces[J].The International Journal of Advanced Manufacturing Technology, 2011, 57: 957-967.

[7] HUANG Z W, LI H Y, BAXTER G, et al.Electron microscopy characterization of the weld line zones of an inertia friction welded superalloy[J].Journal of Material processing Technology, 2011(12): 1927-1936.

[8] 桂方亮, 张全忠, 张立文.GH4169合金大型环形件惯性摩擦焊数值模拟[J].航空制造技术, 2006(10): 78-81.

[9] 王非凡, 李文亚.轴向压力对轴向惯性摩擦焊的影响数值分析[J].焊接学报, 2012, 33(2): 41-44.

[10] 卜文德, 刘金合, 徐韦锋, 徐晓菱, 吴玮.GH4169高温合金惯性摩擦焊接头温度场分布及变化规律[J].航空制造技术, 2010(7): 84-88.

[11] 杨军, 楼松年, 严隽民.GH4169高温合金惯性摩擦焊接头晶粒分布特征[J].焊接学报, 2001, 22(3): 33-35.

[12] MOAT R J, KARADGE M, et al.Detailed Diffraction and Electron Microscopy Study of Inertia-friction-Welded Dissimilar High-Strength Steels[J].Metallurgical and Materials Transactions A, 2011, 42A: 3130-3140.

AnalysesonMicrostructureandMechanicalPropertiesofAxialInertiaFrictionWeldedJointof60Si2MnThickSteelPipe

DAI Minghui, DAI Ye, CHEN Dajun, ZHANG Longping

(Southwest Technology and Engineering Research Institute, Chongqing 400039, China)

The axial inertia friction welding experiment of 60Si2Mn steel pipe which has 23.5 mm thickness was carried out. The inertia friction welded joint were analyses by microstructure, microhardness, tensile properties and SEM fractography. The results showed that the phases of welded joint comprise of lath-martensite, γ-ferrite, pearlite, lower bainite; microhardness and tensile strength were higher more than the base metal; after heat-treatment, the phases of welded joint turn to fine equiaxed troostite; tensile properties across the thick-wall were roughly similar and the tensile strength more than 1 200 MPa; SEM fractography revealted that intergranular cracking and transgranular cracking were both present on the tensile fracture.

IFW; microstructure; tensile strength; fractography

2017-09-20;

2017-10-11

戴明辉(1987—),硕士,工程师,主要从事惯性摩擦焊研究。

10.11809/scbgxb2017.12.062

本文引用格式:戴明辉,代野,陈大军,等.60Si2Mn厚壁钢管惯性轴向摩擦焊接头组织与性能[J].兵器装备工程学报,2017(12):287-291.

formatDAI Minghui, DAI Ye, CHEN Dajun, et al.Analyses on Microstructure and Mechanical Properties of Axial Inertia Friction Welded Joint of 60Si2Mn Thick Steel Pipe[J].Journal of Ordnance Equipment Engineering,2017(12):287-291.

TG457

A

2096-2304(2017)12-0287-05

(责任编辑杨继森)