哈氏合金弯管支承环焊接技术研究

冯义,蒋能东,石美道,王彬,万一

(东方汽轮机有限公司,四川 德阳,618000)

哈氏合金弯管支承环焊接技术研究

冯义,蒋能东,石美道,王彬,万一

(东方汽轮机有限公司,四川 德阳,618000)

弯管支承环是燃烧器的重要组成部件,对机组运行安全性和工作效率有重要影响,其材料为哈氏合金,材料特殊,产品技术要求高,制造工艺复杂,尤其是焊接技术方面。文章结合产品结构和材料性能特点,对哈氏合金的焊接工艺性进行了深入分析,并对弯管支承环的焊接工艺参数、焊接缺陷预防及控制措施进行了深入研究和探索。

燃烧器,哈氏合金,焊接技术,焊接工艺性

0 引言

燃机弯管支承环是燃汽轮机燃烧器的重要组成部件,其工作条件恶劣,工作过程中要长期受到高温高压燃气的冲击,还要经受侵蚀性介质的腐蚀,是影响机组的工作效率和运行安全性的关键部件之一。

为了满足运行工况要求,燃机弯管支承环本体采用了具备高强度、高韧性和高耐蚀性的哈氏合金材料,同时为延长使用寿命并最大限度地节约材料,设计上采取了法兰和环体组焊成一体的结构型式。

哈氏合金是一种有极低含碳量和含硅量的镍基合金,但不同于一般的纯镍基合金,它以铬钼作为主要的合金元素,旨在提高对各种介质和温度的适应能力。作为一种高温耐蚀镍铬钼合金,哈氏合金具备高强度、高韧性、高耐蚀性的材料性能特点,目前广泛应用于高温高压及恶劣的腐蚀工作环境,如化工、石油化工、烟气脱硫、纸浆和造纸、环保等工业领域。

1 研究背景

现阶段在国外,哈氏合金焊接已经广泛应用于工业和航空汽轮机 (燃烧室、整流器等)、工业炉部件、石油化学炉、高温气体冷却核反应堆等领域,但在国内,针对哈氏合金的焊接大多基于工程实践,焊接方法也大多为手工焊,激光焊和真空电子束焊处于起步阶段。

燃烧器作为燃汽轮机的关键核心部件,其设计技术要求高,制造工艺复杂,公司在燃烧器的研制方面目前仍处于探索阶段,缺乏类似产品制造经验,尚无成熟的制造技术,长期以来只能依靠成品采购,生产成本一直居高不下。在这样的形势下,开展弯管支承环焊接技术的研究和探索工作,不仅对保证产品质量和产出有重要意义,而且对于推动燃烧器的国产化进程也具有不可估量的价值。

2 产品结构

弯管支承环由环体与法兰组焊而成,为小环形焊接件,其直径不超过250 mm,组焊缝坡口型式为K型,部分密封接触面喷涂有耐腐蚀合金层,在燃烧器中的作用是连接支撑尾筒与旁路弯管,不仅起连接承压作用,工作时还要受到高温高压燃气的冲击和侵蚀性介质的腐蚀,对机组运行效率和安全性起着至关重要的作用,结构如图1所示。

图1 产品结构图

3 材料介绍

哈氏合金 (Hastelloy alloy)是美国哈氏合金国际公司所生产的镍基耐蚀合金的商业牌号的统称,又称镍基耐腐蚀合金,其主要分成镍-钼合金与镍铬钼合金两大类哈氏合金。为改善哈氏合金的耐蚀性能和冷、热加工性能,哈氏合金先后进行了三次重大改进,目前主要分为B、C、G三个系列,它主要用于铁基Cr-Ni或Cr-Ni-Mo不锈钢、非金属材料等无法使用的强腐蚀性介质场合,现阶段使用最广泛的是第二代材料如N10665(B-2)、 N10276 (C-276)、 N06022 (C-22)、 N06455(C-4)和N06985(G-3)等,常用哈氏合金材料牌号见表1。

表1 常用哈氏合金材料牌号

弯管支承环采用的哈氏合金材料牌号为Hastelloy-X (UNS N06002),是一种添加了钴和钨的超低碳型铬钼镍基合金,其特点是熔点高、高温强度好,具有良好的高温抗氧化性能、耐腐蚀性能和力学性能,在900℃以下有中等的持久和蠕变强度,冷热加工性能良好,适用于制造航空发动机的燃烧室部件和其他高温部件,900℃以下长期使用,短时工作温度达到1 080℃。因此,近几十年以来,在苛刻的高温工作环境中,如化学工业、石油工业、航空汽轮机和核反应堆等领域,Hastelloy-X系列哈氏合金得到了广泛的应用,解决了一般不锈钢和其他金属、非金属材料无法解决的介质腐蚀问题,其化学、物理性能及力学性能见表2~表4。

表2 Hastelloy-X化学成分表单位:wt%

表3 Hastelloy-X物理性能表

表4 Hastelloy-X力学性能表 (在20℃检测机械性能的最小值)

从表中可以看出,哈氏合金Hastelloy-X镍含量高且其他合金元素多,存在熔点高、导热性差、热膨胀率高等性能特点。

4 材料焊接性分析

哈氏合金 (Hastelloy-X)在固溶状态的组织为奥氏体基体,还有少量的TiN和M6C型碳化物,其焊接性与奥氏体不锈钢类似,即具有较高的热裂纹敏感性,气孔生成几率较高,焊接区域晶间腐蚀倾向明显,但有很好的抗应力腐蚀开裂性。

4.1 热裂纹敏感性高

热裂纹分为结晶裂纹、液化裂纹和高温失塑裂纹。结晶裂纹最容易发生在焊道弧坑,形成火口裂纹。结晶裂纹多半沿焊缝中心纵向开裂,也有垂直于焊波。液化裂纹多出现在紧靠熔合线的热影响区中,有的还出现在紧靠熔合线的热影响区中。高温失塑裂纹即可能发生在热裂纹中,也可能发生在焊缝中。各种热裂纹常常伴随有微观裂纹,但有时仅有微观裂纹。热裂纹发生在高温状态下,常温下不再扩展。由于哈氏合金焊缝具有树状组织,加上焊材及材料本身表面杂质的影响,焊接过程中在粗大晶粒的边界上,会形成一些低熔点共晶物并呈薄膜状态分布,大大削弱了晶界间的分子力,在拘束应力的作用下开裂,产生热裂纹。

4.2 易产生气孔

合金元素含量分配的特点,决定合金固液相温度间距小,液态焊缝流动性偏低,在焊接快速冷却凝固结晶条件下,气体来不及逸出,极易产生气孔。焊接时,坡口表面油脂、氧化物、油漆等异物没有清理干净,或保护气体种类不当、纯度不高、流量不合适等,则易产生焊接气孔。

4.3 晶间腐蚀倾向明显

从哈氏合金Hastelloy-X的特性可知,其敏化温度区间为600~1 200℃,在这个温度区间内停留时间过长就会析出δ相及M6C,使合金C-276的抗晶间腐蚀的性能明显下降。所以,避免在敏化温度区间停留过长时间是防止晶间腐蚀的有效措施。否则,长时间高线能量的输入不仅会产生过度偏析、碳化物沉淀或其他有害的冶金现象,还有可能引起耐蚀性的降低。

5 产品焊接重难点分析

综合产品结构和材料特性,弯管支承环在焊接技术方面存在以下急需研究摸索的重难点问题。

5.1 产品坡口型式的设计

坡口不合理、坡口太窄都会影响实际焊接操作,焊接时焊枪摆动空间受限,熔池无法有效润湿坡口,焊接穿透力小,熔池难以化开,焊道和焊缝背面在靠法兰侧极易形成内凹,无法与母材有效熔合,受结构和焊缝形状影响,清根质量也难以保证,极易产生未熔合、未焊透缺陷。

5.2 焊前清理

焊件表面的清洁度是成功焊接哈氏合金的一个重要要求。焊件表面的污染物质主要是表面氧化皮的熔点比母材高得多,常常可能形成夹渣或细小的不连续氧化物,例如S、P、Pb、Sn等,均能和Ni形成低熔点共晶,形成焊缝开裂源,这些有害元素经常存在于制造过程中所用的一些材料中,例如在下料过程中的记号笔、油漆笔、油脂等,焊接前如何完全清除这些杂质是影响焊缝质量的关键环节。

5.3 焊接参数和操作要领的摸索

焊接工艺参数和焊接操作要领是产品焊接技术中不可或缺的部分,是保证焊缝质量和焊缝性能的重要因素,但由于以往缺乏对该材料焊接性的了解,也无类似材料产品的焊接经验,所以急需在这方面进行研究、摸索和总结。

5.4 焊接环境和辅助工装

产品结构材料特殊,对环境和辅助措施的要求有别于其他产品,例如专用焊接区域、辅助工装等,必须在焊接过程中进行设置、制作和运用,方可满足产品焊接要求。

6 焊接技术研究

6.1 焊接材料

6.1.1 焊接环境保护气体

为保证良好的焊接性能和优良的焊接接头,降低穿堂风和潮湿天气等环境因素对产品焊接的影响,采用比一般瓶装氩气纯度更高的瓶装高纯氩气 (纯度99.999%)作为焊接保护气体,降低气孔等缺陷产生几率。

6.1.2 焊接方法

对比分析各种焊接方法的工艺性和经济性后,选取钨极氩弧焊进行打底焊、填充及盖面,焊接时采用φ2.5 mm的铈钨极,将钨极头磨成锥形,圆锥角控制在30°~60°,尖端磨平,直径约为0.4 mm。

6.1.3 焊丝

焊材的选择是焊接结构设计的关键因素。有两种选择焊材的方法,一种是和母材匹配,另一种是高合金焊材。对于Hastelloy-X,选择高合金化的高抗腐蚀性焊丝ERNiCrMo-3,能有效降低腐蚀从焊缝开始的几率,焊丝化学成分及机械性能见表 5~表 6。

表5 ERNiCrMo-3化学成分表单位:wt%

表6 ERNiCrMo-3机械性能表

6.2 焊接工艺

6.2.1 焊接坡口设计

坡口的设计对焊接至关重要,由于哈氏合金金属粘性大,相比碳钢和不锈钢,流动性较差,不容易润湿侧边,而且焊接穿透力小,熔深浅,焊接时熔透深度仅为碳钢的50%,若坡口设计不好,熔融不完全的可能性就将增大,未熔合、未焊透等缺陷产生几率也将增加,为降低这些影响的因素,必须保证坡口具有足够的宽度使焊枪通过合适的操作来保证正确的焊缝位置,因此坡口角度应尽量开大一些,对接间隙取2.5~3 mm较为合适,根部钝边应小些,控制在1~2 mm。

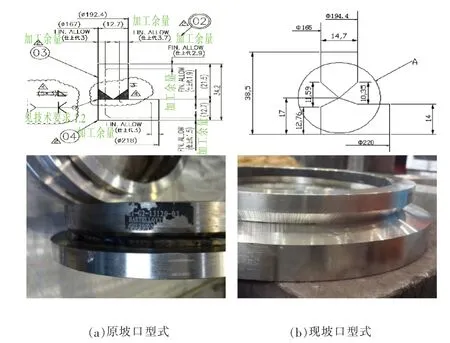

从图2(a)可以看出,原设计坡口型式为K型,其法兰侧为平面,坡口十分狭窄,坡口可焊性较差,尤其是内侧坡口,操作空间和坡口均较为狭小,焊接时该侧焊枪摆动空间受限,焊接时该侧熔池无法有效润湿坡口,焊接穿透力小,熔池难以化开,熔深浅,焊道和焊缝背面在靠法兰侧极易形成内凹,无法与母材有效熔合,受结构和焊缝形状影响,清根质量也难以保证,极易产生未熔合、未焊透缺陷。经过分析和多次试验,将原坡口型式由K型调整为图2(b)所示不等边X型,法兰侧由平面调整为斜面,同时增加了坡口宽度,并将原有的2 mm钝边调整成无钝边。

图2 坡口型式设计图

坡口调整后,焊接时焊枪摆动空间受限问题得到解决,解决了因清根难、坡口润湿性差而导致的法兰侧熔合不良问题,降低了材料本身特性对焊缝质量的影响。

6.2.2 焊前清理

由于哈氏合金焊接对工件表面清洁度要求极高,焊接前需采用手工或机械方法清理工件表面。焊接前,采用旋转锉对坡口正面及根部、坡口附近40~60 mm区域进行打磨,去除毛刺、锈斑、氧化膜等有害物质,采用丙酮或酒精等有机溶剂擦洗,清除表面污物和油脂,擦洗完毕后,再用不锈钢丝刷刷去清洗时残留在工件表面的污物,焊接过程中,采用不锈钢丝刷对焊缝层间进行清理,并注意打磨焊缝接头部位,如图3所示。

图3 完成清理组装的工件

6.2.3 背氩保护

作为一种镍铬钼合金,哈氏合金 (Hastelloy alloy)材料在焊接过程中焊缝金属在高温下会与空气中的氧形成NiO,冷却过程中又与熔融金属中的氢、碳发生反应,镍被还原生成水蒸汽和一氧化碳,在结晶时这些气体往往来不及逸出而形成气孔,所以在焊接时必须进行背氩保护。

由于弯管支承环和管与管对接等结构存在较大差异,采用锡箔纸封堵等常规方式背氩难度较大,效果也不够理想,见图4(a),后经过反复讨论,设计制作出专用背氩保护罩,见图4(b),焊接前将产品置于密闭保护罩中,然后通入氩气置换空气。实践证明,该工装不仅操作方便,而且能在短时间内排尽空气,形成良好的氩气氛围,焊接过程可有效解决焊缝背面氧化问题,提高根部焊缝质量,降低气孔等缺陷产生几率。需注意的是,焊接过程中要时刻注意压力表变化,当压力低于0.3 MPa时应更换气体,以免焊缝表面出现氧化问题。

图4 背氩保护

6.2.4 装配及定位焊

为减小坡口错边,保证弯管支承环法兰与环体同心度,采用专用定位胎具装配固定工件 (见图5),装配精度大大提高,为后续焊接打下了良好基础。为减小材料焊接穿透力的影响,装配时坡口间隙预留3 mm,利于根部焊缝熔透。

图5 采用工装定位装配工件

定位焊与正式焊接参数相同,定位焊的数量不应少于三点,每处长度不小于30 mm,并应焊透且无任何缺陷。同时,要注意将定位焊的焊缝两端打磨成带斜坡的凹槽,以便于正式焊接时接头部位能良好地熔合。

6.2.5 焊接过程控制措施

(1)采用高频引弧,焊接时短弧操作,焊枪在焊接时稍倾斜于焊件,这样能更好地控制熔池大小,而且可使喷嘴氩气均匀地保护熔池而不被氧化。

(2)由于哈氏合金导热性、铁水流动性差,故焊接时严禁采用高线能量焊接,而需采用小电流快速焊,防止高热输入带来热量集中,以免使焊缝金属合金元素烧损较多,热影响区产生过热组织,导致晶粒粗大,产生过度偏析、碳化物的沉淀或其他有害冶金现象,引起热裂纹和降低耐蚀性。

(3)焊接时适当进行横向摆动,但摆幅不宜过大,两边应稍作停顿,确保两边熔合良好。

(4)多层多道分段对称施焊,适当减小每层厚度,每层焊缝厚度控制在1.5 mm以内,层间接头相互错开,每条焊缝应一次连续焊完,见图6。焊接前和层间必须进行坡口处理,每一层焊道完成后均应彻底打磨焊道表面,消除各种表面缺陷,检查合格后方可焊接下一层。严禁采用普通砂轮片进行修磨,以免坡口处理不干净,杂质熔入熔池。

图6 分层分道焊接

(5)由于哈氏合金存在高温敏化区,焊接时采用合适线能量,控制焊接速度,避免熔池高温区间停留过长。钨极端部离焊件距离2 mm左右,焊丝要顺着坡口沿着环体切线方向送到熔池的前端,待焊丝熔化,两边稍作停留,焊丝均匀、断续地送进熔池向前移动。焊丝的端部要始终在保护气体中,防止氧化而生成杂质。

(6)盖面时,应在坡口边缘稍作停顿,以保证熔池与坡口更好地熔合,保证盖面层焊缝和边缘熔合整齐、美观,收尾处打磨成斜坡状,焊至斜坡时暂停送丝,先用电弧的热量把斜坡处预热并熔化成熔孔,然后迅速送丝。收弧时要注意填满弧坑,同时注意要将喷嘴在收弧处放置20~30 s。

(7)焊接中确保起弧质量,收弧时应在弧坑点焊几点,将弧坑填满,使弧坑不要急速冷却,且滞后约30 s停气,防止产生弧坑热裂纹,见图7。

图7 弧坑焊缝填充饱满

除上以外,实际生产中为提高焊接操作的稳定性,减少接头数量,填充盖面焊时将工件置于变位器上进行操作,同时为增加刚性,将两件背靠背加固焊接,如图8所示,有效降低焊接时法兰翻边变形。

图8 采用变位器装配施焊

另外,为避免坡口狭小、旋转锉直径偏大引起的清根和清理效果不良问题,专门定制了Φ3球形旋转锉进行清根和层间清理(见图9),提高了根部焊接可操作性,降低了根部未熔合等缺陷产生几率。

图9 专用Φ3球形旋转锉

6.2.6 焊接工艺参数

焊接时电源极性为DC+,焊前不需预热,焊后无需热处理,焊接电流控制在100~120 A,层间温度控制在100℃以下,焊接工艺参数见表7。

表7 焊接工艺参数表

7 焊接结果

在实际焊接过程中,一台份共计有20件哈氏合金弯管支承环,共有20道环焊缝,焊后表面质量检查99%达到合格要求。抽样对部分产品焊接接头试样进行了金相检查和理化性能分析,结果如图10所示。

图10 试样宏观照片和硬度分布

从图10可以看出,焊接接头试样未发现宏观缺陷,各区域硬度值也满足产品设计要求。

图11 焊接接头各区域显微组织

从图11可以看出,焊接接头各区域显微组织均为枝晶状奥氏体组织。

8 结论

本文通过分析产品结构和材料焊接性特点,对哈氏合金弯管支承环的焊接技术进行了深入研究。通过一年多时间的研究和摸索,深入分析了影响焊缝质量的因素,了解并熟悉了哈氏合金的焊接工艺性,在焊接工艺参数、焊接过程控制措施方面取得了较大突破,解决了哈氏合金焊接过程中的各种技术难题。

哈氏合金弯管支承环的焊接成功,不仅填补了公司在哈氏合金焊接领域的技术空白,也为后续此类新材料新产品的制造积累了宝贵的经验,打下了良好的基础。

[1]周岐,主编.电焊工工艺与操作技术[M].北京:机械工业出版社,2009.

[2]张志明,主编.焊接冶金学:基本原理[M].北京:机械工业出版社,2006.

[3]马兵邦.哈氏合金(Hastelloy-C-276)管道的焊接技术[A].全国焊接工程创优活动经验交流会论文集[C].2011.

[4]张东锡,李德华.哈氏合金管焊接[J].焊接,2005,(5):36-38.

Welding Technology Research of Hastelloy Alloy Elbow Support Ring

Feng Yi, Jiang Nengdong, Shi Meidao, Wang Bin, Wan Yi

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Elbow supporting ring is an important component of the gas turbine combustor,which has an important influence on the safety and efficiency of the unit.The elbow supporting ring is Hastelloy alloy with special material,high technical requirements,and complex manufacturing,especially welding technology.According to the product structure and material properties,the weldability of Hastelloy is systematically analyzed,and the welding parameters of elbow supporting ring are researched in-depth.Meanwhile,the prevention and control methods of welding defects are studied and explored.

gas turbine combustor,Hastelloy,welding technology,weldability

TG444

A

1674-9987(2017)04-0042-07

10.13808/j.cnki.issn1674-9987.2017.04.010

冯义 (1983-),男,工程师, 2007年毕业于兰州理工大学材料成型及控制工程专业,现主要从事技术服务工作。