一种新型碳纤维复合材料传动轴及其成型工艺

刘畅+熊孜尧+谢凡

基于现有碳纤维复合材料传动轴存在的金属件与碳纤维轴连接不稳定和碳纤维轴难以实现大批量生产的问题,设计了一种新型碳纤维复合材料传动轴及其成型工艺,意图达到低成本生产的制造理念和“节能减排”的目标,拟采用创新设计配套的加工工艺方法制造一种新型碳纤维复合材料传动轴,使传动轴大幅度减重,可以保证车身各方面的性能以及安全性能不受影响,并配套加工工艺实现大批量制造,降低制造成本的同时达到节能的目的。

碳纤维复合材料传动轴应用于汽车的背景

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。有实验表明,若汽车整车重量降低10%,燃油效率可提高6%~8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3L~0.5L。

从理论上看,实现轻量化的途径主要有三种:一是结构轻量化;二是特种加工;三是材料轻量化。从实际情况看,使用轻量化材料是目前最常用的减重方式,而在轻量化材料的选择中,从宝马、兰博基尼等高档车型到近几年兴起的新能源汽车来看,碳纤维复合材料无疑是最大的热点。但是,由于其成本高昂,导致其无法被普及到普通汽车。将碳纤维复合材料与传统制车材料对比可得,碳纤维复合材料具有质量轻、强度高的优势。综上,尽管碳纤维复合材料的生产成本较为昂贵,碳纤维复合材料对汽车生产方仍然有很重要的现实意义。

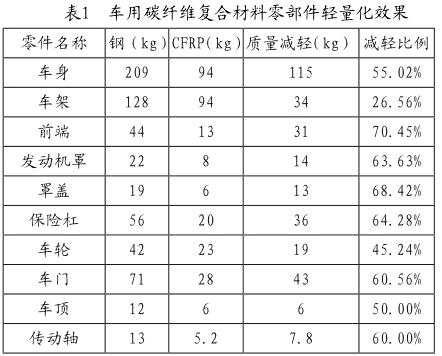

我们对不同的车用碳纤维复合材料零部件轻量化效果进行比较(如表1所示)。碳纤维复合材料有提高燃油效率和降低油耗等特点,众所周知,汽车传动效率越高,传递动力的过程中能量损失越小,汽车的油耗就越低,因此,改善传动轴的使用性能对汽车节能减排具有比较重要的意义。碳纤维复合材料传动轴它不仅可减轻60%的重量,还使传动轴具有更好的耐疲劳性和耐久性,但是调查发现,碳纤维复合材料在传动轴应用普及方面较为困难。一方面,由于碳纤维复合传动轴的制造方法为缠绕生产,加工过程繁琐,生产效率低,导致无法大批量生产;另一方面,金属件与碳纤维复合传动轴的连接部分容易出现失效现象。

现在碳纤维复合材料应用成本主要分为两部分,一是碳纤维材料的成本,二是碳纤维制造为零部件的制造成本。材料的成本随着碳纤维技术发展已经逐年减少,目前采用较多的聚乙烯前体和聚丙烯腈前体成本分别只有1美元/lb,和3美元/lb。但是碳纤维复合材料制造为零部件的成本就不太可观了,由单件小批量生产到规模化生产。长久以来,以手工为主的单件小批量生产模式一直占据着碳纤维复合材料汽车零部件主要制造过程,因而易于造成产品质量难以保证、制造成本较高与生产效率较低。所以碳纤维复合材料能否满足大批量生产的要求至关重要。

研究意义

在机械产品中传动轴的使用相当普遍,在工作过程中,传动轴主要承受扭转力矩。碳纤维传动轴的比强度高、抗腐蚀、耐疲劳强度及动态特性良好,与金属传动轴相比,碳纤维传动轴传递的扭矩更多,质量更轻(以汽车传动轴为例,碳纤维复合材料传动轴可使原来的两件简化为单件,与钢材相比减重60%,每个传动轴减重9kg),转动需要的功率更低。但碳纤维复合传动轴与金属件连接部分容易产生失效,影响轴的性能。因此,改善碳纤维传动轴的连接结构具有非常重要的意义。此外,由于受现有的连接方式限制,碳纤维复合传动轴难以实现大批量生产,制造效率低、成本高,所以降低制造成本乃当务之急。

综上所述,研究碳纤维复合传动轴与金属件连接方式,对于改善轴的性能,开发碳纤维复合轴低成本制造工艺,降低制造成本,激发碳纤维复合材料在汽车轻量化研究方向上的潜能,为汽车节能降耗等方面做出贡献具有重大意义。

实施方案

连接结构设计

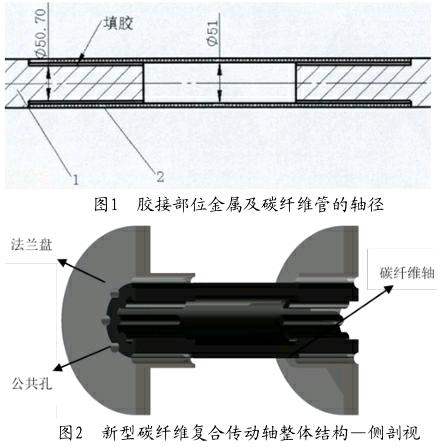

1)设计背景。金属件与碳纤维复合传动轴的连接部分容易出现失效现象,因此金属件与碳纤维复合传动轴的连接方式是制约碳纤维复合传动轴成型的关键因素。对比胶接连接(如图1,1为金属部分,2为碳纤维复合材料薄壁圆管)、机械连接和混合连接可以发现,这几种连接方式都存在连接金属件与碳纤维复合材料连接部分强度低,装配效率低的问题。因此,本项目拟从轴的金属件与碳纤维复合材料连接方式开始寻求一种新型连接方式,在圆形连接的基础上,受花键连接启发,改进金属件与碳纤维复合材料连接方式。

2)整体结构。

传动轴整体结构如图2,我们参考花键连接方式接触面积大、承载能力高、定心性能和导向性能好,键槽浅、应力集中小,对轴和毂的强度削弱小,同時结构紧凑等优点,设计了一种新的连接方式。在法兰盘的金属轴颈内表面上开8个半圆,同时在碳纤维轴上外表面上开8个半圆,这样法兰盘和碳纤维轴就共同形成一个公共孔,即对应一个销孔。在销孔里插入销钉,销钉两端用螺纹固定,这样就实现了连接部分的整体设计。此外,为进一步强化了碳纤维轴与法兰盘之间的连接强度,插完销钉后还应将这一传动轴整体进行固化。

3)碳纤维轴设计。碳纤维轴的半圆孔与法兰盘金属轴颈上的半圆孔形成一个整圆孔,这样一根销钉便可穿过起到固定作用。此设计并没有采用钻孔的方法,因为这样会破坏纤维,会造成和钻孔同样的强度降低效应,这种设计通过工艺来完成这些半圆孔而不破坏纤维。

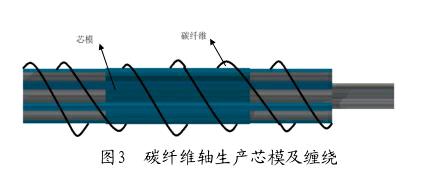

碳纤维轴生产工艺

针对这种碳纤维轴结构我们研究了一种不破坏纤维的生产工艺方法,由于湿法缠绕成型所需设备简单,工序少而生产周期较短,可有效降低制造成本和提高生产效率。资料表明,以湿法缠绕代替干法缠绕,成本约降低40%。并且湿法缠绕工艺能使浸渍树脂的纤维直接缠绕在芯模上。所以我们设计的工艺方法依托于湿法缠绕的成型工艺。其芯模如图3。芯模两端有8个凹槽的圆柱,这样纤维缠绕出来的碳纤维轴两端内表面会有突起半圆,外表面就会有需要的半圆孔。这样缠绕就会存在一个纤维不能落在芯模凹槽上的问题,而目的效果是碳纤维要紧密贴合与芯模表面。为了解决这一问题我们设计了一种装置,能够使纤维紧贴与芯模表面。其具体结构如图4所示。endprint

碳纤维缠绕时,芯模为定轴转动,压纤齿轮随着芯模的齿传动。当纤维缠绕至两端时压纤齿轮会将漂浮于芯模表面的碳纤维压下去,这样碳纤维就能紧密贴合于芯模上,最终得到我们需要的外表面有半圆孔的碳纤维轴成品。由于碳纤维轴的直径随着缠绕的进行会逐渐变大,所以压纤齿轮不能固定不动,这里用两个轴套板一段共轴,另一端分别套在压纤齿轮和芯模的中心轴上,两个轴套板设置一伸长状态的弹簧,有了弹簧不但可以使芯模轴心和压线齿轮轴心的距离随着碳纤维轴的直径增大而增大,还持续提供了二者贴合的力。

可行性分析

1)技术上,本设计都是依托在现有技术的基础上的。在设计这种碳纤维传动轴的工艺时,我们还是以目前碳纤维加工用的最多的缠绕的方式为中心,设计的结构和加工工艺都是方便缠绕的。碳纤维轴较传统的金属轴,我们采用中空的,因为传递扭矩时应力主要分布于外表面,并且碳纤维较普通结构钢的强度也大很多。每个工艺和结构力学分析都是合理的。

2)材料上,碳纤维是一种目前已有广泛应用的材料,各项力学性能都非常好,并且目前对于碳纤维的加工方法也比较完善。

3)应用范围上,这种传递扭矩的传动轴在各种机床,汽车转动轴都很适合。应用范围极为广泛。

4)经济上,使用这种碳纤维复合材料传动轴对节约能源具有显著效果。效益分析如下:确定碳纤维传动轴的结构设计后,在满足同样的使用要求下,計算碳纤维轴相对传统轴的质量减少量。研究表明,汽车轻量化是降低能耗、减少排放的最有效措施之一。例如汽车每减少100kg,可节省燃油0.3~0.5L/(100km),可减少CO2排放8~11g/(100km)。

通过问卷调查可知,一般汽车使用用户每月驾车行驶里程在2 000km左右。平均一辆车每年能节省燃油3~5L,减少CO2排放80~110g。假设推广至生产1 000万辆车使用改新型传动轴。每年可节省燃油3 000~5 000万升,减少CO2排放800~1 000t。

参考文献

[1]杨睿.碳纤维复合材料传动轴的动力学特性研究[D].武汉:武汉理工大学,2013.

[2]宋燕丽.面向汽车轻量化应用的碳纤维复合材料关键技术[J].材料导报,2016(17):16-17.

[3]徐健全.纯电动汽车与燃油汽车轻量化效果的对比分析[J].汽车工程,2012(6):542-543.

(作者简介:刘畅,熊孜尧,谢凡,武汉理工大学机电工程学院。)endprint