基于参数分析的滚动轴承故障声发射特征提取

,,

(沈阳工业大学 信息科学与工程学院,沈阳 110870)

滚动轴承在铁路、制造、石化等领域被广泛应用,滚动轴承的故障检测也一直是国内外故障检测的热点。传统检测滚动轴承的方法是振动法,但是在故障初期轴承的振动信号非常微弱,因此很难发现缺陷。声发射检测具有频谱宽、高频抑制性强的特点,能够对故障的早期信号有较好的预判[1]。笔者采用声发射参数分析的方法对轴承的外圈、滚动体、内圈的故障信号进行提取分析,为滚动轴承信号诊断提供一种有效的方法。

1 滚动轴承故障的声发射信号特点

声发射检测轴承故障的基本原理就是用设备对轴承故障释放出来的弹性波进行采集,然后通过对轴承故障信息的特征参数进行分析研究,推断出轴承的内部缺陷、状态变化和发展趋势[2]。当轴承故障出现后,在正常运行的过程中,缺陷的位置会产生撞击信号,而无故障处产生的是平稳的、幅值较小的连续信号。

由于受到载荷、润滑状态、水分和杂物浸入等因素的影响,材料会有位错交叉滑移等塑性形变,因此轴承在使用一段时间后经常会发生故障。轴承会在外圈、内圈、滚动体上产生裂纹,在运转的过程中会产生故障声发射信号[3]。根据声发射信号的特点,可以将信号分为两个类型:突发型声发射信号和连续型声发射信号。连续型声发射信号由一系列低幅值、连续的信号组成;突发型声发射信号具有高幅值、不连续的特点,这主要与材料的断裂和堆垛层错有关。而轴承的故障信号属于连续的声发射信号。

2 检测条件

2.1 检测仪器系统

采用美国物理声学公司(PAC)的声发射检测系统R15型压电陶瓷传感器,经试验确定40 dB的门槛值可以屏蔽外界噪声干扰。采集正常轴承和常见故障类型滚动轴承的声发射信号,进行对比分析。

2.2 检测方案

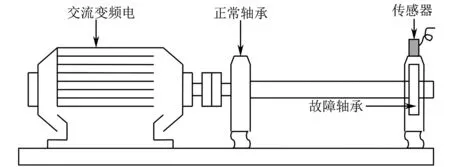

使用的滚动轴承故障模拟试验转动平台结构示意如图1所示,采用交流变频电机控制器对电机进行转速的调节,转速的调节范围为30~1 450 r·min-1。故障模拟采用的测试轴承型号为6205滚动轴承,共4个,其中1个是正常轴承,其余3个为故障轴承。6205滚动轴承的几何参数为:外径52 mm,内径25 mm,宽度15 mm,滚珠数8个。对滚动轴承外圈故障、内圈故障和滚动体故障3种典型故障进行分析,通过在轴承外圈、内圈和滚动体上进行线切割来模拟轴承故障,加工的宽度和深度都是1 mm的长方形槽,在滚动体上模拟1 mm的点蚀缺陷。

图1 滚动轴承故障模拟试验转动平台结构示意

2.3 检测系统标定

系统采用经过出厂标定检验期限并在合格期内的R15传感器进行测量,对传感器耦合状态进行标定,采用直径为0.3 mm、硬度为2H的铅笔作为信号模拟源,铅芯伸出长度约为2.5 mm,距传感器中心距离约100 mm,取3次幅度的平均值,均值都在平均幅度3 dB范围内。

3 滚动轴承声发射信号参数分析

对采集到的滚动轴承的声发射信号与故障轴承的声发射信号进行对比,分别计算各参数,其中不同的工况轴承类型有:正常、外圈故障、内圈故障、滚动体故障。

3.1 单参数列表分析法

分别对以上所述轴承工况进行采集分析,对每种故障类型的特征参数都收集固定点数的采样,然后再进行参数的统计列表分析,表1为测得的各滚动轴承的声发射特征参数的平均值。

表1 各滚动轴承声发射特征参数的平均值

声发射传感器的位置在外圈故障的正上方,相对故障位置较近,所以能够更好地采集到故障的信号,所得到的信号特征也比较明显。而滚动体和内圈是随着轴承转动而运动的,其声发射故障信号要经过保持架、轴承座等机械构件的折射、反射之后才能到达传感器,信号的衰减较大;而且介质之间的接触面也会产生一部分的损耗,使得内圈和滚动体的信号比外圈的故障信号相对弱了一些。

3.2 经历图分析法

经历图分析法是通过对声发射的参数信号随时间的变化情况进行分析,来得到轴承的活动情况和发展趋势的方法。其可以对轴承故障进行活动性评价,以及分析轴承故障的活跃程度[4]。

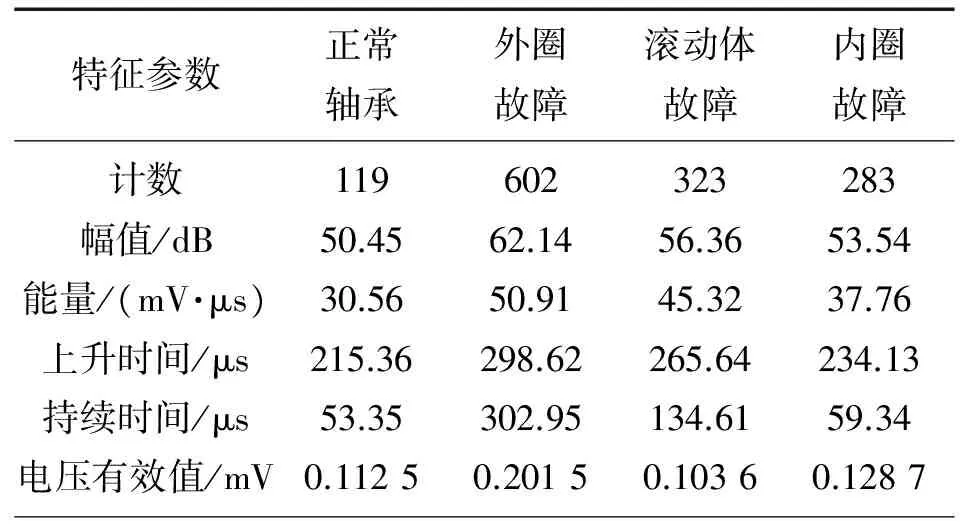

3.2.1 能量经历图分析

不同工况的轴承能量对时间经历图如图2所示,当正常轴承运转时,声发射能量是比较小的,能量都会在50 mV·μs以下。而带有外圈故障、滚动体故障、内圈故障轴承的声发射能量都会比同转速的正常轴承明显要高出一倍。其中外圈故障的轴承能量最大,最高可以达到234 mV·μs,再次是滚动体的能量,最次是内圈的能量。不同故障轴承的活动程度不同,外圈的活动性最强,内圈最弱,但是也都高于正常轴承的活动性。

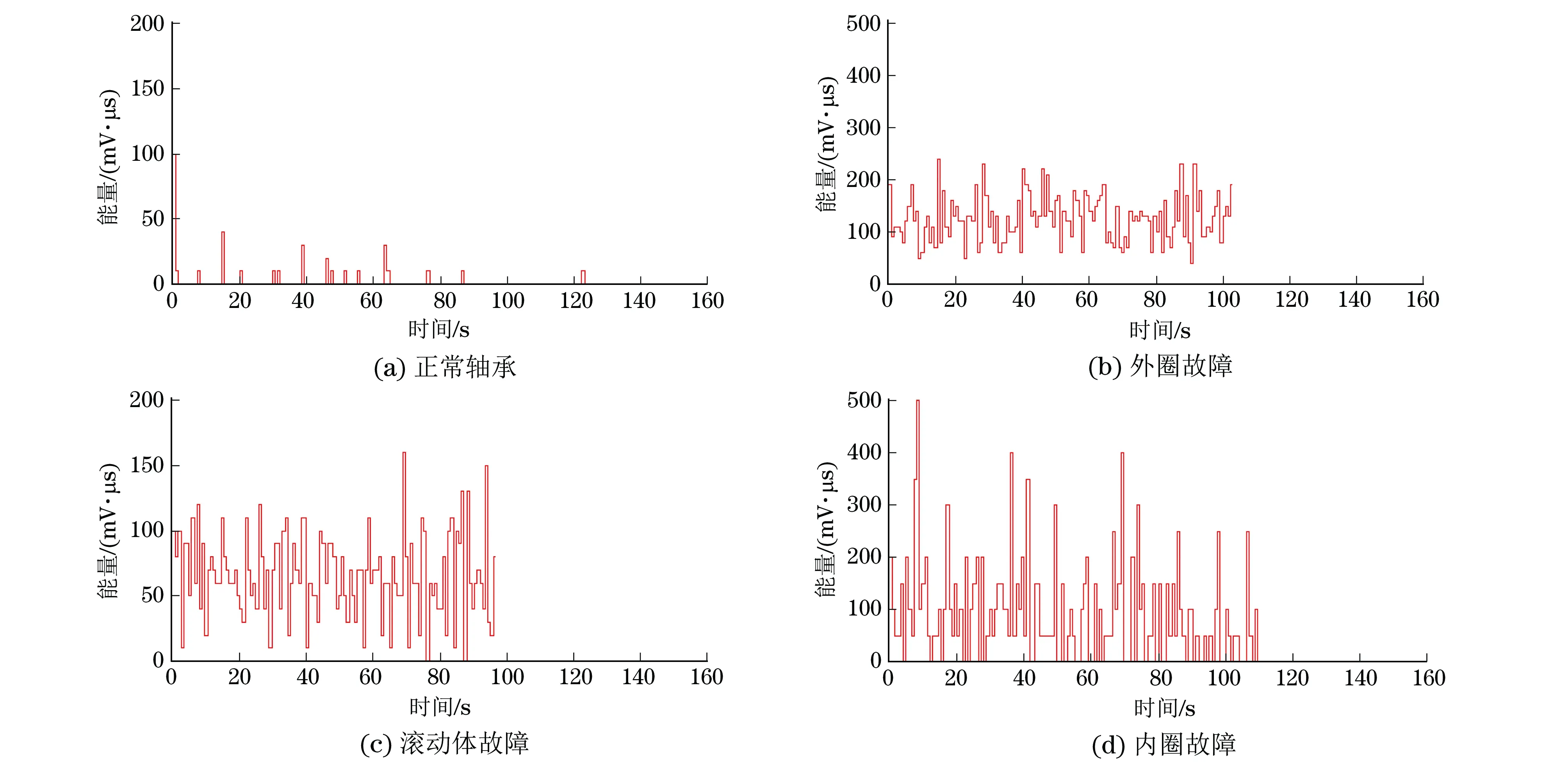

3.2.2 计数经历图分析

计数是声发射参数中较为敏感的参数,其对转速、载荷、故障尺寸、故障类型都表现出较为敏感的特性。不同工况的轴承计数对时间经历图如图3所示,正常轴承的计数时平均在50以下,而外圈故障轴承的计数时平均达到100左右,滚动体和内圈的计数时平均比较接近,都在50~100之间,略高于正常没有损坏轴承的。当故障出现的时候,外圈故障的计数就会明显增高,而滚动体和内圈的计数也有小幅度提升。可以用计数经历图作为判断轴承外圈故障的依据。

图2 不同工况的轴承能量对时间经历图

图3 不同工况的轴承计数对时间经历图

3.3 分布图分析法

分布图分析法是对轴承声发射撞击计数或事件计数信号进行统计分析的方法。一般采用分布图的方式,研究不同参数下的撞击或事件的统计分布。分布图分析法可以判断轴承的特征,从而达到判断故障类型的目的。

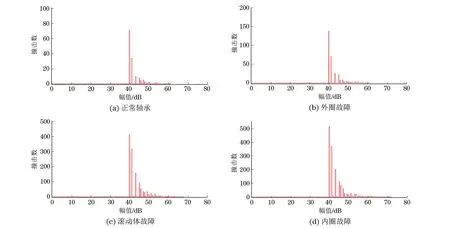

3.3.1 轴承撞击数对幅值分布图分析

不同工况的轴承撞击数对幅值分布图如图4所示。由于电机噪声和外部环境的影响,将门槛条件设置到40 dB。由图4可以看出,带有故障的轴承在40 dB幅值的撞击数明显高于正常运转轴承的。滚动体和内圈故障40 dB幅值的撞击数都在400~500之间,这是由于外圈是固定在轴承架上的,而滚动体是旋转运动的物体,内圈是跟随轴承连接轴转动的,产生的撞击数就会比固定不动的外圈数量大。

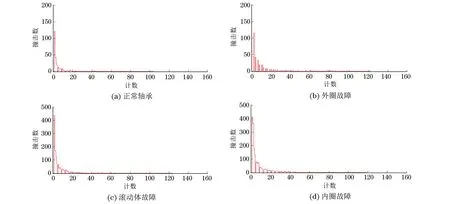

3.3.2 轴承撞击数对计数分布图分析

不同工况的轴承撞击数对计数分布图如图5所示,当电机转速为120 r·min-1时,不同工况的轴承撞击数对计数分布同撞击数对幅值的分布类似,滚动体和内圈超过阈值的撞击数都远大于外圈轴承的,用撞击数对计数的分布分析法可以有效地把外圈故障跟滚动体和内圈故障区分开。

图4 不同工况的轴承撞击数对幅值分布图

图5 不同工况的轴承撞击数对计数分布图

3.4 关联图分析法

关联分析就是将任意两个声发射信号的参数进行关联度分析,图中的每一个点代表一个撞击点[5]。

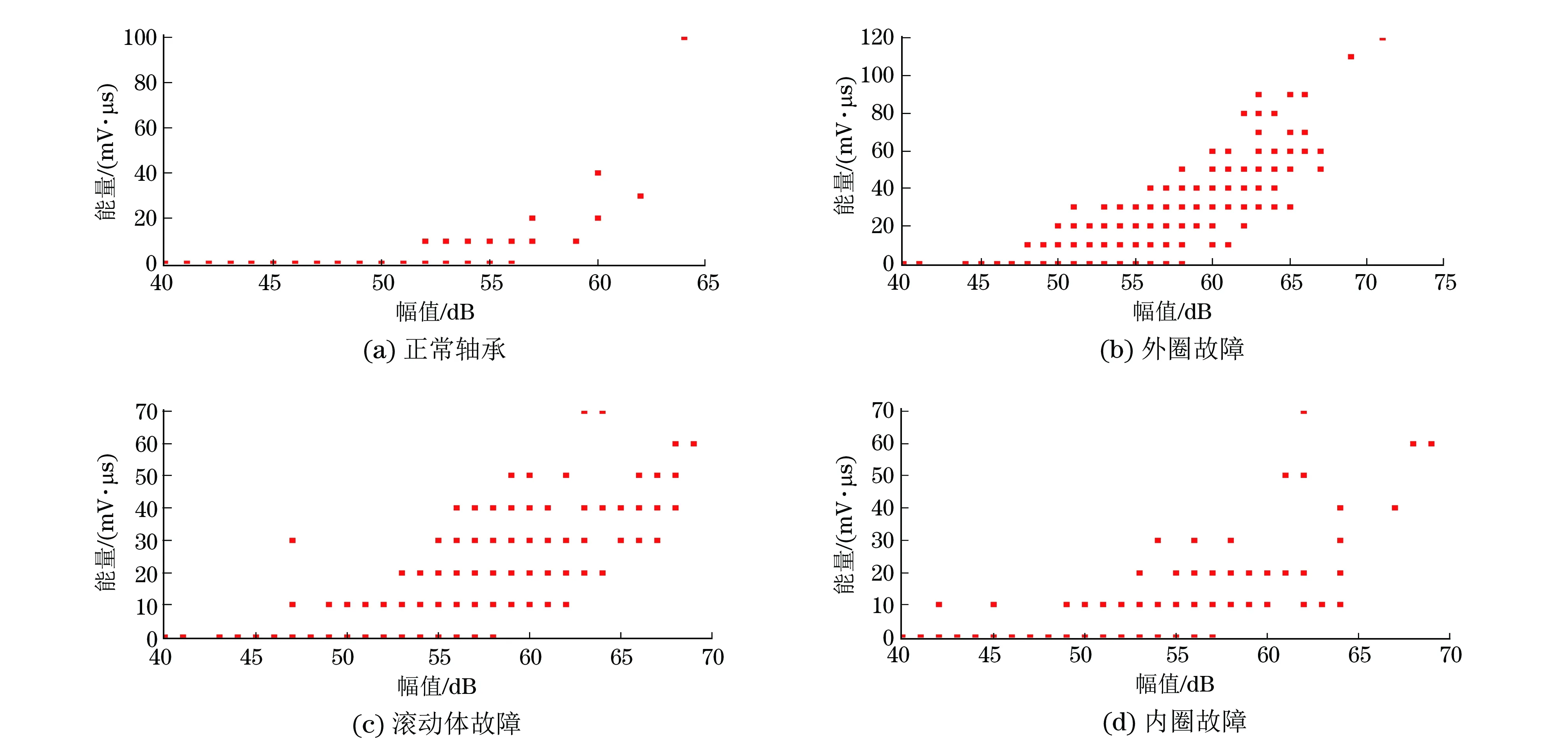

3.4.1 能量对幅值关联图分析

不同工况的轴承能量对幅值关联图如图6所示,由图6可以得出,正常工作的轴承能量数都在40 mV·μs以下,并且幅值50 dB以下的能量是很小的。带有故障的轴承能量值在40 mV·μs以上的有很多,并且明显高于正常轴承的能量值。

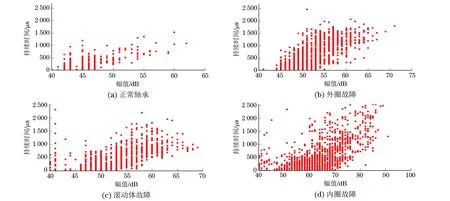

3.4.2 持续时间对幅值关联图分析

电机运转速度为300 r·min-1时,不同工况的轴承持续时间对幅值关联图如图7所示。由图7可得出,正常轴承的持续时间在幅值大于50 dB时的分布是很少的,带有故障轴承的关联图中幅值50 dB以上的密集程度和点数都远大于正常轴承的,其中外圈故障与滚动体故障的关联图类似,内圈故障的关联图中幅值在50 dB以上的密集程度尤为突出。

图6 不同工况的轴承能量对幅值关联图

图7 不同工况的轴承持续时间对幅值关联图

4 结语

对不同故障的轴承进行了参数分析,首先用单参数列表的方法对各项声发射参数进行了统计分析;然后用经历图法、分布分析法、相关图分析法对各种工况的轴承进行了分析。综合运用以上分析方法,可以进行不同轴承故障的特征提取。

[1] 龙飞飞,董剑男,沈书乾,等.夹套结构内管泄漏声发射检测[J].无损检测,2016,38(7):21-24.

[2] 姜长泓.轨道车辆轮轴故障检测系统研究[D].长春:吉林大学,2006:56-58.

[3] 孙永生,李猛,刘恒,等.基于声发射检测技术的滚动轴承缺陷检测[J].无损检测,2015,37 (8) :17-20,60.

[4] 苑一琳,沈功田,李小亭,等.超低速滚动轴承振动信号与声发射信号特征对比[J].无损检测,2013,35(5) :55-58.

[5] ELFORJANI M,MBA D. Accelerated natural fault diagnosis in slow speed bearings with acoustic emission[J]. Engineering Fracture Mechanics,2014,77(1):112-127.