基于知识工程的可重构数控机床模块化设计研究

□唐胜菊 □冯 立 □杨 杰

四川广播电视大学 工程技术学院 成都 610073

1 研究背景

数控机床是现代制造业中不可或缺的一部分[1],随着经济全球化的快速发展,人们对数控机床的设计研发提出了新的要求。为了满足客户个性化、柔性化的设计要求,必须要有一种更具继承性、创造性的方法来提高数控机床的设计质量,缩短设计周期,丰富设计内容。目前,数控机床的设计与制造方法仍然比较繁杂,大量工作需要设计人员人工完成,设计过程中需要经验丰富的工程师完成大量计算,许多功能和结构相似的产品也要经过大量计算才能完成[2],这样的设计方法不仅容易增加设计的出错率,而且会延长设计周期。

模块化设计是一种适应现代化生产制造开发的设计方法,基于模块间的合理组合,可满足产品设计个性化及多变性需求[3]。作为制造业基础装备的数控机床,其大部分零部件已经实现了标准化、系列化[4],将模块化设计方法应用到机床设计,不但能有效缩短设计周期,而且能提升企业竞争力。基于知识工程技术,可有效继承领域专家的设计经验,为设计的合理性、可靠性提供保障。可重构数控机床在工序集中、提高生产效率、减小装夹误差、提高加工精度及稳定性方面有独特的优势,因此,基于知识工程理论的可重构数控机床模块化设计方法能为企业的高效生产设计提供有效支持,是符合现代生产制造发展需求的创新方法。

2 可重构数控机床快速设计

在基于知识工程的可重构数控机床快速设计总体过程中,基于知识工程推理而获得的结果是机床结构设计和后续详细设计的主要依据。设计需求知识由领域专家和工程师提供,并编入知识库汇集,采用推理控制策略对知识库进行推理计算,将计算结果输出,成为参数化设计的主要依据。根据输出结果进行三维模块调用及评价,进而依据用户需求在线组装。同时,根据知识库中的评价体系对调用结果及装配方案进行评价,优选出合适方案后在线输出。优秀方案可在项目主管工程师和系统综合评价后再次加入知识库,以丰富知识库的内容和质量。可重构数控机床快速设计框架结构如图1所示。

可重构数控机床快速设计方法的主要功能模块包括需求量化、专家系统、知识库、结果生成、性能分析及评价等,其中结果生成主要是利用专家系统和知识库,推理出符合设计要求的功能,并以参数化装配规则在线进行装配。性能分析及评价模块主要对在线生成方案进行有限元分析、运动学分析及操作适应性分析,操作适应性分析可利用CATIA软件二次开发接口,并调用中国人体模型,用来模拟操作的舒适性及操作空间的合理性。评价合格的方案将以三维实体模型方式在线输出。

3 可重构数控机床特点与设计

作为可重构制造系统中重要组成部分的可重构数控机床,是解决未来企业大批量定制化生产的技术核心之一[5],是快速响应市场和客户需求的关键保障。可重构数控机床作为一种新概念机床,是制造业市场环境与需求不断发展的产物。相比传统专用机床,可重构数控机床在制造非标准件、缩短生产周期、降低生产成本,以及制造柔性等方面有较大优势。目前,人们对可重构机床的研究主要集中在理论分析及配置方面。Moon Yong Mo和Sridhar Kota[6]给出了一种可重构机床运动合成方法,并基于这一方法研制了一套计算机软件。文献[7]提出了形象思维的可重构数控机床人机交互设计方法,并通过案例来验证这一方法的可行性。曾法力、李爱平等[8]提出了基于图文法的可重构配置规划方法,采用图文法可以较直观地表述动态体系结构的配置行为,利用基于图文法的平行模块配置技术,可以实现体系结构图模型在具体系统配置规划中的物理实施。以上可重构数控机床的配置方法主要基于零件加工工艺需求,设计过程中所需要的人机交互过程较多。笔者在上述研究成果的基础上,提出了一种基于知识工程的模块化可重构数控机床结构配置方法,完成相似功能结构部件的模块化组合配置及参数化映射,并对配置方案进行测评寻优,评价体系的完备性和评价范围的广泛性可以确保设计结果满足要求。

3.1 功能需求及参数定义

研究发现,制造系统下层结构和部件是可重构系统的主要组成部分,其性质对系统的快速重构影响较大。可重构数控机床是针对被加工零件族和加工制造技术要求,利用模块、组件、部件等,进行重排、换元、变形,改变功能,并快速响应市场需求的一种可变机床系统。实现重构的方法有两种:物理层重构和逻辑重构。物理层重构指从系统外新引入一个元素或从系统内部移出一些元素,由一个部件替换已有部件来重新定义系统结构及功能。逻辑重构不改变系统结构,仅改变生产计划方式并实现重构。具体到可重构数控机床,主要是物理层重构,依靠模块化和自适应调整实现。

如何满足设计要求,需要系统地分析可重构数控机床的设计工程参数,而设计工程参数的获取可以通过智慧风暴方式确定[9]。召开智慧风暴会议,要求参会人员必须是可重构数控机床的设计人员或目标用户,发挥出集体智慧,并由专人记录各方观点,整理分析出最有价值的建议。根据智慧风暴会议确定的可重构数控机床设计工程参数见表1。

表1 可重构数控机床设计工程参数

表1列出了14个具体化的可重构数控机床设计工程参数,为了方便参数化分析,将上述工程参数分为三类:物理几何参数、负向参数和正向参数。物理几何参数指机床结构参数,如机床外形尺寸、加工范围、加工精度等。正向参数指如果自身增大,能有效提高可重构数控机床系统性能的参数,如适应性及重构性、工作效率、操作舒适度等。负向参数指自身越大,对机床系统的性能产生负面影响就越大的参数,如生成成本、操作时间、重构时间等。

3.2 功能部件构建

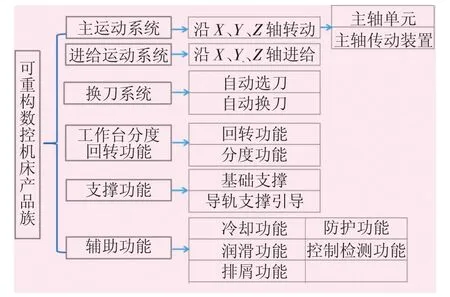

可重构数控机床的关键是功能部件的模块化,在构建机床功能模块之前,需要对可重构数控机床功能模块进行划分。模块划分不单是针对某一特定产品,而是以一个产品族进行划分,力求将已有资源最大化利用。功能分析包括对功能的认识、分析、分解、组合等,对于数控机床这种大型复杂结构件,可将总功能逐层分解为一级、二级、三级功能,以细化功能结构,更便于贴近设计要求。通过分析,将主运动系统、进给运动系统、换刀系统、工作台分度回转功能、支撑功能和辅助功能这6个功能划分为一级功能单元[10],之后再将这6个一级功能单元细化为13个二级子功能单元,再按照这种分层方式细化三级子功能单元,最终得到基本功能单元。功能单元划分如图2所示。

图2 功能单元划分图

经过模块化划分的机床产品能有效降低后续设计的复杂性,更便于维护和调试,方便依照客户需求修改和组合功能模块,实现机床重构,完成机床产品的快速设计。

3.3 参数化设计与配置

建立零部件结构的参数化模型,是实现设计参数化的基础。对基于知识工程的可重构数控机床模块化设计系统而言,从知识库、模块库中调用参数化模型和推理运算规则信息并加以应用,是保障快速设计的前提。参数化设计针对的是机床功能结构形式相对比较固定的零部件,通过一组关联参数对零部件的结构尺寸、装配组合关系进行约束,生成满足要求的模型方案。建立参数化模型的主要步骤如下:①分析零部件的尺寸参数和特征参数,得到主动参数与从动参数,建立模型之间的参数化关系;②建立模型草图,配置几何约束关系;③统一定义模型的属性,以便调用零部件信息,使其与物料清单表内信息互通;④对模块进行有效编码,用编码方式来表述零部件信息,避免文字描述的冗余性;⑤模块配置,即根据客户需求系统自动检索对应功能模块,之后通过标准接口进行组装。在模块分类中采用的编码技术是一组能完全表征模块信息的唯一识别码,能便于模块主参数特征的字符化和代码化,利于信息的存储、检索与共享,编码方式包括对模块本身的编码和模块接口的编码。对数控机床产品的模块特征进行研究发现,可以采用18位主码来表征机床模块信息,第一位是机床版本号,第二、第三位是机床系列号,第四、第五位是机床类别号,第六、第七位是机床规格码,第八到第十一位是模块分类码,第十二到第十七位是模块特征参数信息码,第十八位是备用码。可重构数控机床模块配置技术主要包括模块选择与模块装配,借助实例推理,实现模块选择,利用模块间对应接口,对比选择适当装配关系,获得三维产品方案,再通过后续系统评价,输出满意结果。

4 结束语

可重构数控机床设计中,获得重构性高、适应性强、结构简单的机床产品一直是设计者的目标,但机床结构的复杂性,却让这一目标难以实现。采用基于知识工程的可重构数控机床模块化设计方法,可以解决这一问题。基于知识工程的可重构数控机床模块化设计系统界面由系统登录界面和参数设计界面组成,参数设计界面仅显示设计主参数,结构参数通过一定的关联关系与主参数建立连接,进而驱动各模块调用、装配与评价。可重构数控机床的模块配置主要涉及模块选择与模块装配,模块选择主要根据客户要求,从系统界面设置主参数,在系统中对模块进行检索和评价,选出与用户期望最符合的模型方案。如果系统中的方案不能满足设计要求,则启动规则修正模式,对相近功能模块进行修正,以满足设计要求。模块装配将选择出来的成熟功能模块和修正模块按各模块之间的接口装配成符合客户需求的产品。用户类型包括项目主管类型和项目成员类型,其中项目主管有权将系统生成的产品加入系统或删除,可依据系统的评分与自身专业知识判断是否将新生实例存放于知识库、模型库,以扩充系统内容,供今后使用。

笔者将知识工程技术、模块化设计思维和可重构思想引入数控机床设计的研究中,通过实例推理,结合参数化、模块化设计技术,使设计知识得到积累与再利用。这一方法重构简单,对设计人员技术要求低,可有效节约设计成本,缩短设计周期,提高机床产品的适应性与柔性度,为精益、敏捷、柔性化制造发展奠定了基础。

[1]顾琪,刘德仿,倪红军,等.组合机床CAD技术的研究现状及进展[J].机械设计与制造,2010(7):260-261.

[2]刘曦泽.面向复杂机电产品的模块化产品平台设计方法学研究[D].杭州:浙江大学,2012.

[3]李浩,祁国宁,纪杨建,等.面向服务的产品模块化设计方法及其展望[J].中国机械工程,2013,24(12):1687-1695.

[4]李建宾,任华丽.实例浅析数控车床智能模块化设计方法[J].科技与企业,2016(8):191.

[5]江来臻,刘永,杨明顺,等.基于特征成型方式的可重构机床配置优化方法[J].制造业自动化,2016,38(11):104-109.

[6]MOON Y M,KOTA S.Design of Reconfigurable Machine Tools[J].Journal of Manufacturing Science and Engineering,2002,124(2):480-483.

[7]YIN Y H,XIE J Y,XU L D,et al.Imaginal Thinking-Based Human-Machine Design Methodology for the Configuration of Reconfigurable Machine Tools[J].IEEE Transactions on Industrial Informatics,2012,8(3):659-668.

[8]曾法力,李爱平,谢楠,等.基于图文法的可重构机床配置规划方法[J].同济大学学报(自然科学版),2011,39(4):581-585.

[9]任工昌,田川,王晨,等.基于TRIZ的可重构夹具创新设计研究[J].组合机床与自动化加工技术,2016(3):31-34.

[10]瞿一帆,仲梁维,刘士标.数控机床模块化设计系统研究与实现[J].通信电源技术,2015,32(5):121-124.