利用PSA气体分离与提纯混合气中氢气技术的应用研究

王世荣

【摘要】结合变压吸附气体分离与提纯技术在实际生产过程的应用情况,对PSA气体分离与提纯的工作原理、工艺操作条件的选择以及影响PSA气体分离与提纯中氢气产品纯度的因素,进行了综合分析,得出了进一步优化生产过程操作参数的必要性结论。

【关键词】变压吸附 气体分离与提纯技术 工艺条件 因素分析参数设定

1.前言

变压吸附(Pressure Swing Adsorption,以下简称PSA)气体分离与提纯技术已经成为大型化工工业的一种生产工艺和独立的单元操作过程。由于变压吸附(PSA)气体分离技术是依靠压力的变化来实现吸附与再生的,因而再生速度快、能耗低,属节能型气体分离技术。并且由于该工艺过程简单、操作稳定、可对含多种杂质的混合气杂质实现一次脱除,而得到高纯度产品等优点。近三十年来该项生产技术得到了迅速应用,现已广泛应用于含氢混合气体中的氢气提纯过程。尤其是变压吸附制取纯氢技术的发展尤为突出。

2.PSA气体分离与提纯技术工艺概况

2.1 PSA气体分离与提纯技术工艺生产流程

现有从造气单元压力约2.1 MPa、温度40%中变换气进入界区后,自吸附塔底进入正处于吸附生产运行状态的塔(两台同时运行),在多种吸附剂的作用下,依次经过选择性吸附,便一次性地除去原料气中氢之外的绝大部分杂质气体,从而获得氢气纯度大于99.9%的产品。这些精制后的氢气经压力调节系统稳压后,送出界区。

当吸附塔内的吸附剂饱和后,可通过分程控制阀,切换至备用吸附塔内继续进行吸附生产操作,吸附剂被饱和的吸附塔,则转入吸附剂再生过程。在吸附剂再生过程中,吸附塔首要先经过连续四次均压降压过程,回收塔内死角处的残存的氢气,再通过顺放步序,将剩余的大部分氢气放入顺放气罐。再经过逆放和冲洗两个步序,使被吸附杂质解吸出来。逆放解吸气进入解吸气缓冲罐,冲洗解吸气进入解吸气缓冲罐,然后经调节阀调节混合后,平稳地送往造气单元的转化炉作为燃料气。

2.2 PSA气体分离与提纯技术的工作原理

PSA气体分离提纯H2工序的生产任务是脱除制氢原料气中所含的CO2、N2、CO、H2O、H2S等杂质组分,便于制取纯净的氢气气体。其分离提纯的基本原理是利用吸附剂对制氢原料气不同组分的吸附量,随压力不同而不同的特点,而实现逐级分离的操作过程。在某一定吸附压力下,可以选择性吸附混合气中吸附能力较强的CO2、CO、N2、H2O、H2S等杂质组分,然后再通过减压、抽空、冲洗等再生过程,将CO2、CO、N2、H2O、H2S等杂质组分从吸附剂上解吸出来,从而实现吸附剂的再生,为此实现了混合气体中不同组分的有效分离,也使吸附剂得到了循环使用。最后,原料气中的绝大部分H2气通过吸附床层,进入氢气产品气罐内,作为氢气成品送到下一个工序应用。

2.3气体分离与提纯生产过程工艺条件的选择

气体分离与提纯技术的工艺条件选择,从五个方面考虑:(1)原料气的组成。吸附塔的吸附处理能力与送入的原料气体组成有关。原料气中氢气含量越高时,吸附塔的处理能力越大;如果原料气中的杂质含量越高,净化后要求氢气气体高时,原料气中的有害杂质含量越高时,则吸附塔的处理能力就越小。(2)原料气的温度。原料气温度越高,吸附剂的吸附量越小,吸附塔的处理能力越低。(3)吸附的压力。原料气压力越高,吸附剂的吸附量越大,吸附塔的处理能力越高。(4)解吸塔内的解吸压力。解吸压力越低,吸附剂再生效果越好,吸附剂的动态吸附量越大,吸附塔的处理能力越高。(5)氢气产品纯度要求。氢气产品纯度要求越高,会导致吸附剂的有效利用率就越低,使吸附塔的处理能力越低。

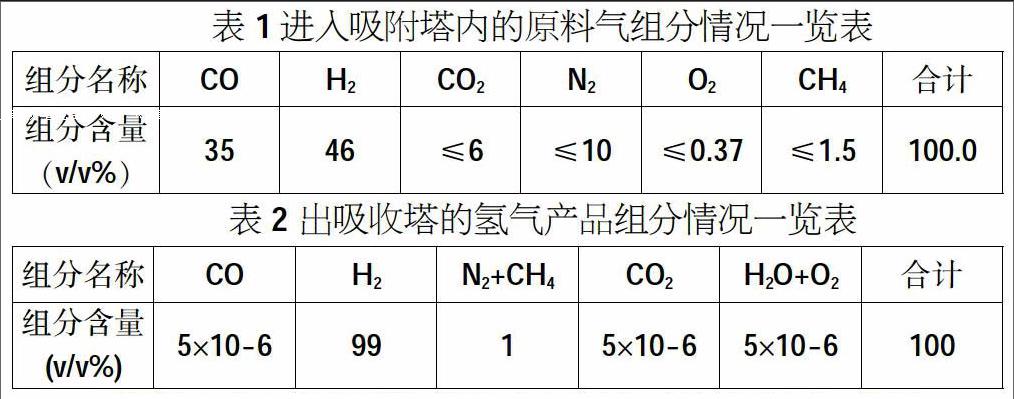

2.4 PSA提纯原料气中氢气生产过程中原料气与产品氢气的规格,见表1、表2。

3.影响PSA气体分离与提纯中氢气产品纯度的因素分析

(1)原料气流量对氢气产品纯度的影响

当PSA气体分离与提纯生产过程中的气体工艺条件及工艺参数不变时,原料气流量的变化对纯度的影响很大。当原料气流量越大,在每一循环周期内进入吸附塔的杂质量就越大,杂质也就容易从吸附塔中被带出,会导致产品氢纯度越低;当原料气流量减小,则有利于提高产品氢气的纯度。

(2)解吸再生条件对氢气产品纯度的影响

在常压冲洗再生的情况下,一方面因要消耗部分产品气用于吸附剂再生,会导致氢气回收率偏低;另一方面,若吸附剂再生不彻底,吸附剂动态吸附量偏小,在原料气流量保持不变的情况下,则氢气产品纯度会下降。与之相比,采用真空解吸再生时,吸附剂动态吸附量大,吸附剂再生就会彻底,不仅有利于提高原料气中的氢气回收率,也能提高了氢气产品的纯度。

(3)均压次数对产品氢纯度的影响

原料气处理量和吸附循环周期不变,均压次数越多,均压过程的最终压力越小,被吸附的杂质也就越容易穿透进入下一吸附塔并在吸附剂床层顶部被吸附,致使该塔在转入下一次吸附时杂质很容易被氢气带出,影响产品氢纯度。

由于吸附塔的大小和装填的吸附剂量是固定的,因而在原料氣组成和吸附压力一定的情况下,吸附塔每一次所能吸附的杂质总量就是一定的。所以随着吸附过程的进行,杂质就会慢慢穿透吸附床,起初是痕量,渐渐就会超过允许值,这时就必须切换至其它塔吸附。因而,当原料气的流量发生变化时,杂质的穿透时间也就会随之变化,吸附时间参数就应随之进行调整。

(4)流量对产品氢纯度的影响

流量越大则吸附时间就应越短,流量越小则吸附时间就应越长。这样才能保证在各种操作负荷下均能充分地利用吸附剂的吸附能力,在保证产品纯度的情况下获得最高的氢气回收率。本装置的吸附时间参数可在DCS上人工设定,亦可由DCS自动计算产生。除尽量延长的设定时间外,其他时间等于操作工手动设定参数,而要求尽量延长的设定时间则会根据原料气流量的大小自动计算出来。

4.结束语

综上所述,PSA气体分离与提纯技术影响产品氢气纯度因素是吸附压力、吸附时间、操作系数等。而变压吸附气体分离工艺的核心就是利用压力的变化来实现吸附剂对混合气体中的杂质组分的吸附与分离,因而压力也是PSA的关键参数。①PSA吸附压力。PSA吸附压力的设定是通过改变吸附压力调节回路的设定值来实现的,其设定值一般为2.5MPa。②吸附各阶段的压力。当工艺流程和吸附压力一定时,各阶段的理想压力曲线也就自动确定了。因此,在其它生产过程中的工艺条件与工艺参数确定的情况下,控制好气体系统的压力变化,是稳定生产运行的关键。endprint