空气冷却器入口注剂喷射混合结构的流动特性

,,,,

(1.浙江理工大学流动腐蚀研究所,杭州 310018;2.海军工程大学舰船与海洋学院,武汉 430033)

0 引 言

空气冷却器简称空冷器,在很多行业都有大量使用,其内部流动介质复杂多变,如在我国现行的石油化工行业中,加氢反应流出物空气冷却器(Reactor effluent air coolers,REAC)系统主要输送并冷却反应产物,产物是以气液相为主的多相流动介质,且气相中含有NH3、H2S和HCl等杂质。空冷器的冷却作用会促使这3种杂质反应生成NH4Cl和NH4HS[1]。多相流夹杂的铵盐颗粒会漂移沉积在加氢REAC的管壁上。多相流中的水相会使管壁上的铵盐发生潮解,生成腐蚀性的铵盐溶液。如果得不到及时清理,加氢REAC可能会因为管壁被腐蚀而导致装置失去控制,进而演变成泄漏甚至爆炸。工业上为了解决空冷器管束中铵盐沉积带来的腐蚀泄露问题,通常会在REAC系统的上段注水来进行冲洗,并在空冷器的入口处增设静态混合器来加强注剂与主流的混合。

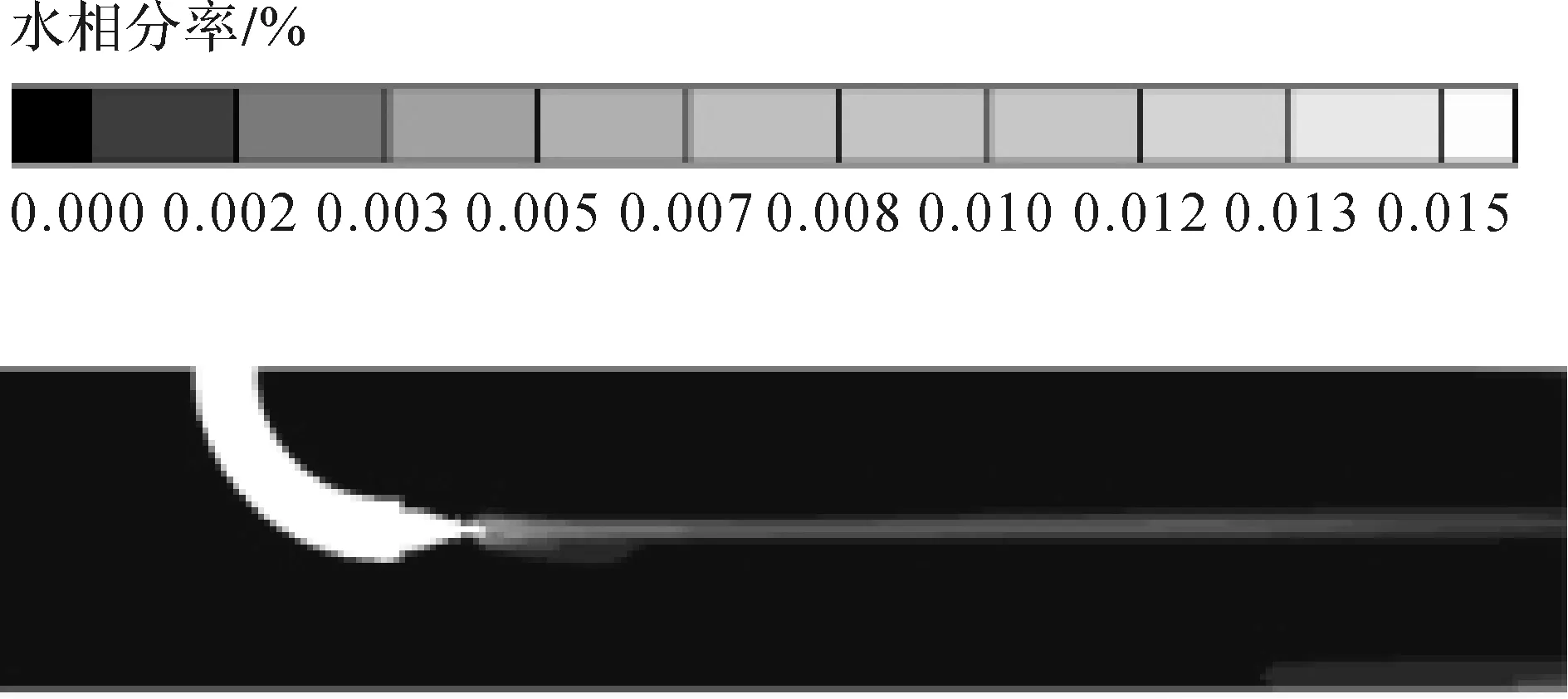

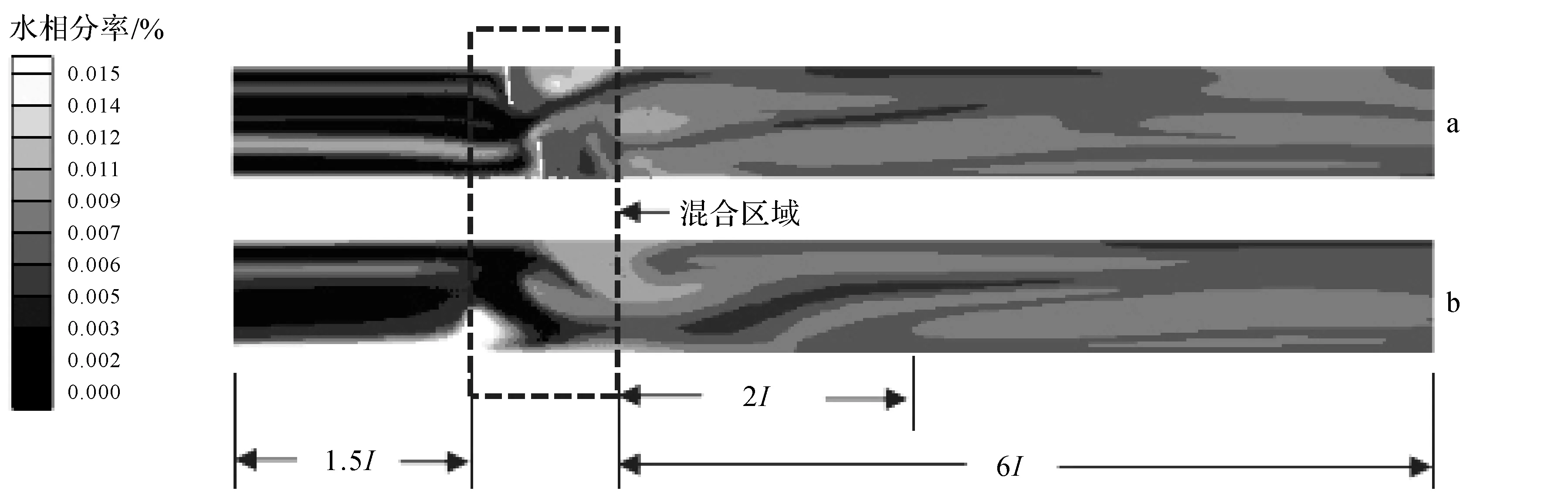

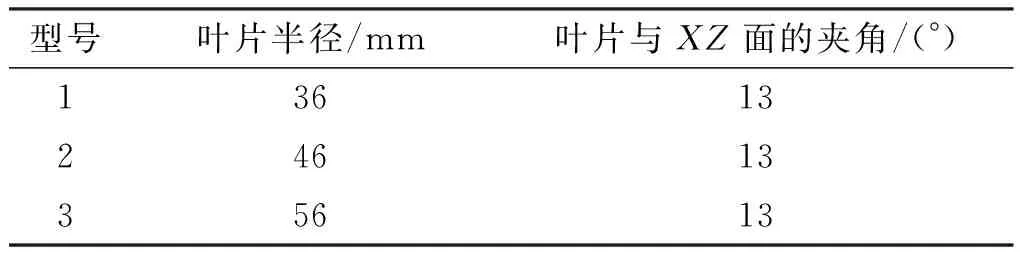

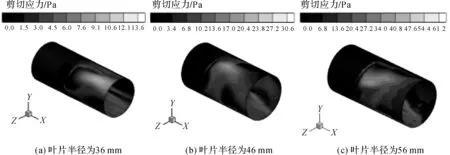

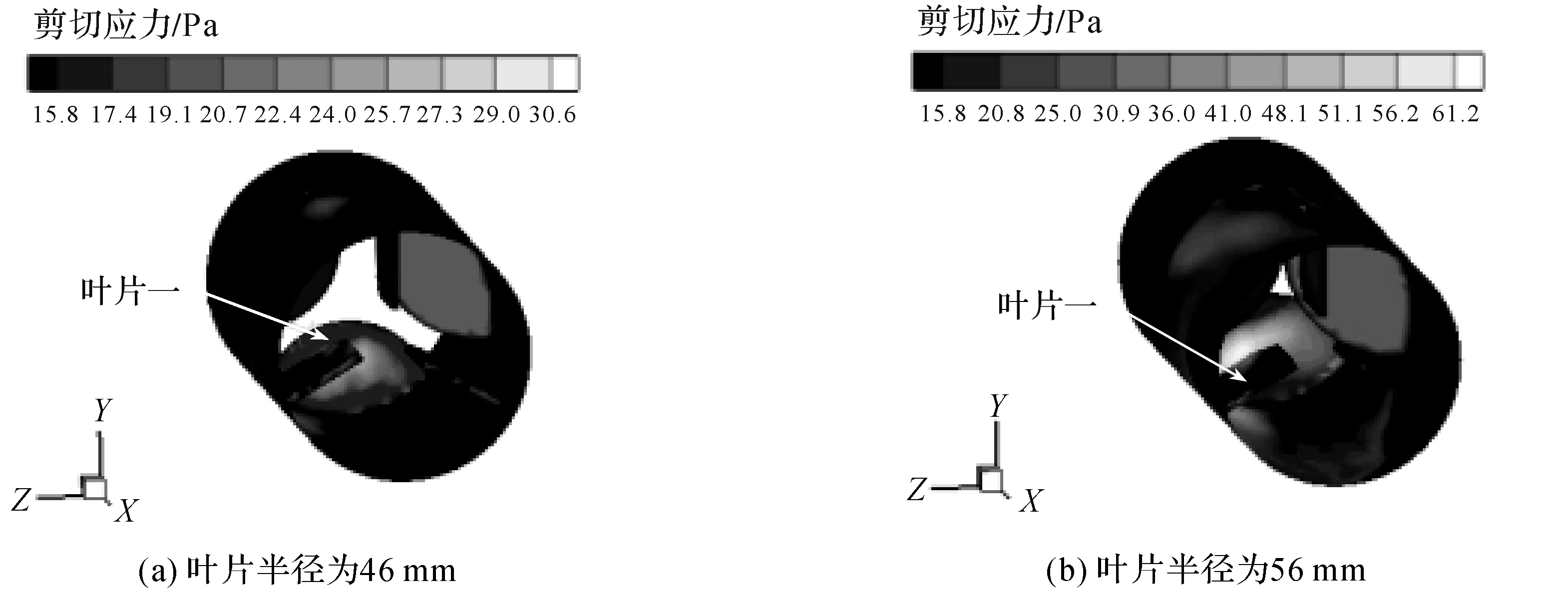

国内外针对这种混合结构的研究主要集中在静态混合器上。吴剑华等[2]运用CFD软件数值模拟了静态混合器内四叶片组合的紊流换热过程,并将结果与SK型静态混合器进行了对比,结果表明在104 在空冷器注剂喷射混合结构这一研究领域,上端来流的均匀性对空冷器系统长周期安全运行至关重要,但现有研究较少。本课题组前期已对一种内置式叶片混合器的内流动特性进行了数值模拟研究[14]。为深化注剂端的研究,本文在此基础上,继续采用CFD方法对空冷器系统前端注剂喷射混合结构中的多相流流动特性进行研究。 本文研究某企业的加氢系统的空气冷却器,该系统的空气冷却器工艺流程如图1所示。在工艺流程中,原料油和催化剂加热后在加氢反应器发生反应。随后,反应生成物流出反应器底部,即为反应流出物。反应流出物分别经过换热器换出部分热量、空气冷却器冷却,再进入高压分离器分离出循环氢气、油以及含硫污水。分离产物或循环使用,或送往下一步处理环节。 图1 某加氢系统空气冷却器工艺流程示意图 因反应流出物含有少量的NH3、H2S和HCl,为避免其生成的铵盐在空冷器中结晶造成垢下腐蚀,需要在空冷器前设置工艺注剂(注水)点A。注水量、注水处管型及尺寸可以根据API 932-B标准的规定和工艺参数来计算。然而API标准没有对非常重要的注剂与反应流出物的混合特性做出说明,存在一定缺陷。本文针对某空冷器前的工艺注剂点处的混合特性进行数值模拟,其注剂T型管尺寸分别为:主流管径d1=123 mm,支流管径d2=20 mm。坐标轴原点及坐标轴如图2所示,图中Q为流量,v1为主管道来流平均速度,v2为支管注剂平均速度。为使计算结果不受实际计算区域进出口多相流边界条件选取的影响,主流管道和支流管道的管道长度设为50d1。在进行CFD数值模拟之前,运用ICEM分区划分了计算域网格,在注射端和混合段进行了加密处理;并对40万、70万、100万这3套网格进行无关性验证,对比计算后的水相体积分数结果,最终确定工艺注剂T型管的网格数量为70万。 图2 T型管几何模型 固定在混合器管壁上的混合元件由叶片和整流挡板两部分组成。其中混合器长度L为1.3d1,叶片与整流挡板的厚度均为8 mm,整流挡板内部倒角45°,倒角距离两边均为10 mm,叶片与管壁垂直,叶片与YZ平面的夹角为13°;整体结构上,3块叶片等角度螺旋分布,与3块整流挡板成交叉对应状态。 加氢流出物系统含气相、油相和水相等多相介质,工艺注剂冲洗水从喷射结构的喷嘴喷出后与主流的介质一起经静态混合器混合,形成气、油、水多相流体流动。本文采用混合模型来描述主流与支流的流体介质的气液混合过程,模拟主流与支流的多相介质混合效果及边缘漩涡效应。湍流模型选择Realizablek-ε模型。 主流气、油、水来流入口采用速度进口边界条件;支流入口采用流量入口边界条件,注水量为1 t/h。出口边界设置为自由出流,按充分发展的管流条件处理;整个计算域的壁面采用无滑移边界条件,选取标准壁面函数处理壁面湍流。数值方法采用有限体积法。不同方程和项采用不同离散格式和算法,其中连续方程、湍流动能方程和动量方程等采用二阶迎风格式,湍流耗散率方程采用一阶迎风格式以减少数值扰动。首先利用Aspen软件,基于倒序逆推法获得空冷器入口注剂点位置的多相流的物性参数,见表1。 表1 空冷器注剂点位置物性参数 文献[15-16]已经使用了本文采用的数值模拟方法模拟了在环道式多相流实验装置中开展的叶片式混合器的压降试验过程,实验结果和数值模拟结果吻合较好,故本文采用同样的数值模拟方法。 为了使工艺注剂与主相介质充分混合,提升工艺注剂相与反应流出物多相流的混合效果,降低结晶相结晶沉积堵塞管束和多相流冲蚀的风险,增加工艺设备的使用寿命,所以加氢REAC的注剂管段采用喷嘴结构代替了原来的90° T型管垂直注射结构。 图3和图4分别显示的是注剂喷嘴下游Z=0 mm截面的水相分率和湍流强度分布云图。由图3可知,水从注剂管段经喷嘴喷出后具有很好的喷射效果,水相能够集中分布在管道的轴心位置,从而避免了采用90° T型管垂直注射时给下侧壁面带来的冲蚀。因为经喷嘴喷射出的水流速度大于其它各相速度,产生的相间黏性力会使管道中油、气、水三相的扰动增强。由图4可知,注剂水从喷嘴喷出后,主流管道中的湍流强度分布情况发生了变化,数值上由25.3增大到126.4左右,从而有助于注剂水与主流管道多相流间的混合。 图3 水相分布云图(Z=0 mm) 图4 湍流强度分布云图(Z=0 mm) 图5为Y=0 mm和Z=0 mm截面内,混合器内部及出口区域的流速分布图。由图5可知,混合器上游的流线近乎平行,当多相流流经叶片和整流挡板后,多相流流线迅速改变,相应的流速也迅速变大。混合器内部沿x轴方向的最大流速达到17 m/s,远大于主流管道的初始流速5.8 m/s,接近初始流速的3倍。由于叶片迎流面与背流面两侧具有不同的压力,导致叶片一和叶片三在背流面形成与流动方向相反的漩涡,最大反向流速为-5 m/s,通过漩涡对多相流相间的扰动从而增强混合器的混合效果。 图5 多相流管道纵截面的速度分布 图6为混合器进出口管道在指定截面上的水相分率云图。其中,图6(a)为混合器进口管道所在区域,图6(b)为出口管道所在区域。由图6(a)可知,水相分率最高的位置位于管道底部,这是由于在多相流进入混合器前,由于重力的作用,水相密度大会沉积于管道的底部,气、油、水三相分布不均;进入混合器后,在内部混合元件的扭转和转动作用下,会促使管道底部高浓度区的水相向管道中心移动,多相流流速及湍流强度也随之迅速提高。对比6(a)、图6(b)可知,经过混合器混合之后,高浓度区的水相向低浓度区发生了转移,均匀性得到了明显改善。 定义参数λ为混合器出口沿程距离L与混合器长度l的比值。由图6(b)可知,虽然混合器出口0~320 mm这个区间已经不存在混合元件对多相流的扰动,但由于此处存在上游混合器扰动带来的多相流漩涡以及高湍动能区,三相间的混合依旧显著。在混合器出口320 mm之后(λ≥2),由于多相流漩涡与高湍动能区的消失,相间混合也随之逐渐减弱,管道中的水相分率不再发生明显改变,三相分布趋于平稳。 不同横截面水相分布云图如图7所示。为了呈现出叶片式混合器的完整混合效果,截取Y=0平面和Z=0平面的水相分布云图,并从叶片式混合器入口上游1.5l处,下游出口6l处进行截断分析。从图7可清晰看出混合器入口上游水相分率在0.002到0.015之间;混合器下游出口2l之后,水相分率集中分布在0.005到0.008之间。即反应流出物多相流介质经过混合器内部混合元件扰动之后,水相分布逐渐均匀化,油、气、水三相混合良好。 图6 不同横截面水相分率云图 图7 不同纵截面水相分率云图注:a.Y=0 mm水相分布云图;b.Z=0 mm水相分布云图. 通过改变静态混合器的叶片半径来研究多相流通过静态混合器之后的混合效果,揭示相同边界以及入口参数条件下静态混合器的叶片半径对混合效果的影响规律,为同类设备的工艺放大、优化设计、优化运行提供理论支撑。表2为相同叶片夹角,不同叶片半径的静态混合器模型参数。 表2 不同叶片半径的混合器模型 2.3.1 湍流强度与叶片半径的关系 湍流强度I按下式计算:I=u′/uavg(u′为速度波动,uavg为平均速度)。为了研究湍流强度与叶片半径的关系,分别对叶片半径为36、46、56 mm的3种结构混合器进行CFD模拟,后处理过程中分别截取混合器下游出口x=160imm(i=-2,-1,0,1,2,3,4)处进行湍流强度分析。图8为不同叶片半径的3种混合器管道中多相流在上游距离2l和下游距离4l之间的指定位置截面上湍流强度变化的折线图。从图8中可以看出,随着叶片半径的增加在混合器下游相应位置上湍流强度也随之增加。其中叶片半径为36 mm的混合器,湍流强度峰值为122,出现在x=160 mm的截面处;叶片半径为46 mm的混合器,湍流强度峰值为163,出现在x=0 mm的截面处;叶片半径为56 mm的混合器,湍流强度峰值为214,出现在x=0 mm的截面处。随着流体逐渐远离混合管段,由于缺少叶片的扰动作用,湍流强度总的趋势上呈现逐渐减弱状态。 图8 湍流强度折线图 2.3.2 剪切应力与叶片半径的关系 加氢反应流出物在流经混合器叶片、整流挡板、筒壁时会产生剪切应力,又因为其具有腐蚀性,如果剪切应力过大,会对混合器单元产生腐蚀基础上的冲蚀减薄。图9为3种不同叶片半径长度的加氢REAC系统中混合单元的剪切应力分布情况,由图可知,当多相流流经混合器时,多相流在混合器叶片的扰动下,剪切应力也随之变大。其中叶片半径为36 mm的混合器,壁面与叶片上最大的剪切应力为13.6 Pa;叶片半径为46 mm的混合器,壁面与叶片上的最大剪切应力为30.6 Pa;叶片半径为56 mm的混合器,壁面与叶片上的最大剪切应力为61.2 Pa。可以发现,随着叶片半径的增大,混合器当中的最大剪切应力也随之增大。 图9 混合段剪切应力分布 相关文献显示,REAC系统冲蚀实验的临界剪切应力不应超过15.8 Pa[16],在此范围内可以保证设备的长周期稳定运行。图10(a)、(b)为叶片半径为46、56 mm的混合器中剪切应力大于15.8 Pa的分布云图,从图10(a)中可以看出,叶片一和混合器管壁处的剪切应力达到了25.7 Pa;从图10(b)可以看出,叶片一和混合器管壁处的剪切应力达到了51.1 Pa,均超过了长周期稳定运行的临界值。因此,在混合器原有结构不变的情况下,需要对混合器材质进行升级,建议由原来的碳钢材质改为耐冲蚀的Incoloy 825材质,或者给混合器加装不锈钢衬套,来提高管道失效的临界剪切应力。 图10 剪切应力大于15.8 Pa的位置 运用CFD模拟技术,计算加氢REAC注剂喷射混合结构的内流动特性。分析注剂喷嘴的喷射效果、混合器内多相流动的流动速度、湍流强度、水相分率分布等流动参数,得到以下结论: a) 注剂喷射结构不仅具有更好的混合效果,而且避免了注剂T型管垂直注射给下侧壁面带来的冲刷腐蚀;多相流流经混合器时,叶片一、叶片三的背流面形成了直径大小为0.3d1~0.5d1的多相流漩涡,最大反向流速为-5 m/s,漩涡对多相流相间的扰动可进一步增强三相间的混合,对提高混合器的混合效果具有促进作用。 b) 定义混合器出口沿程距离L与混合器长度l的比值为λ,根据CFD模拟结果表明,当λ≥2时,由于多相流漩涡与高湍动能区的消失,相间混合也随之逐渐减弱,油、气、水三相分布趋于平稳,管道中的水相分率不再发生明显改变; c) 叶片半径为46、56 mm的混合器,在混合区剪切力过大,均超过了系统长周期稳定运行的临界冲蚀剪切应力15.8 Pa,需考虑升级混合器材质或者增加耐冲蚀的衬套,来提高管道失效的临界剪切应力。 [1] 偶国富,王宽心,谢浩平,等.加氢空冷系统硫氢化铵结晶规律的数值模拟[J].高校化学工程学报,2013,27(2):355-359. [2] 吴剑华,张静,张春梅,等.四叶片组合静态混合器湍流传热性能的数值模拟分析[J].过程工程学报,2009,9(1):7-11. [3] Zhan M, Sun G, Lu Y, et al. Characterization of mixing of binary particles in a continuous colliding static mixer[J]. Powder Technology,2016,291:448-455. [4] Zidouni F, Krepper E, Rzehak R, et al. Simulation of gas-liquid flow in a helical static mixer[J]. Chemical Engineering Science,2015,137:476-486. [5] Murasiewicz H, Jaworski Z. Transient CFD simulations of turbulent liquid-liquid flow in a kenics static mixer radial and tangential velocities[J]. Polish Journal of Chemical Technology,2009,11(2):36-40. [6] Byrde O, Sawley M L. Optimization of a kenics static mixer for non-creeping flow conditions[J]. Chemical engineering journal,1999,72(2):163-169. [7] 赵建华,李彦强,黄次浩,等.静态混合器流场的数值模拟及PIV实验研究[J].石油矿场机械,2004,33(z1):51-53. [8] 赵建华,黄次浩,郑学岭.静态混合器气液两相流压降的数值模拟及实验研究[J].精细化工,2003,20(5):317-320. [9] 张鸿雁,陈晓春,王元.内置翼片管式静态混合器混合效果的大涡模拟[J].西安交通大学学报,2005,39(7):673-676. [10] Sotiropoulos F, Ventikos Y. Flow through a curved duct using nonlinear two-equation turbulence models[J]. Aiaa Journal,2015,36(7):1256-1262. [11] Jovanovic A, Pezo M, Pezo L, et al. DEM/CFD analysis of granular flow in static mixers[J]. Powder Technology,2014,266:240-248. [12] Regner M, Östergren K, Tragardh C. Effects of geometry and flow rate on secondary flow and the mixing process in static mixers—a numerical study[J]. Chemical Engineering Science,2006,61(18):6133-6141. [13] Wojtowicz R, Talaga J. Identification of turbulent liquid flow in a tubular reactor with different width baffles[J]. Chemical Engineering Communications,2016,203(2):150527094519003. [14] 偶国富,郑智剑,金浩哲.叶片式静态混合器多相流动特性的数值分析[J].高校化学工程学报,2016,30(1):40-47. [15] 偶国富,金浩哲,曹海彬,等.环道式多相流冲蚀试验装置:CN 200710067815.1[P].2009-05-06. [16] 偶国富,李鹏轩,裘杰,等.REAC出口管道结构优化的数值模拟[J].浙江理工大学学报,2009,26(3):364-369.1 数值模型

1.1 工艺流程及物理模型

1.2 模型方程和边界条件

2 结果与讨论

2.1 注剂喷嘴对混合效果的影响

2.2 混合效果描述

2.3 叶片半径对混合效果的影响

3 结 论