飞机液压减摆器减摆特性研究

中航工业信息技术中心金航数码科技有限责任公司 任金虎 许鸿杰 史晓辉 余涵

起飞、着落和滑跑等过程中,飞机前机轮往往因高速运转或接触的跑道不平整等原因产生自激振动或扰动,致使前机轮侧向偏转,支柱变形和轮轴倾斜,极易引起轮胎撕裂,支柱折断。本文运用abaqus软件建立液压式减摆器模型,通过在其旋转轴上施加一强迫振动模拟减摆器的工作状态,研究液压减摆器的减摆特性,分析了强迫振动的周期、强迫振动的振幅(扭矩)和液体粘度与测点最大位移、最大速度之间的关系,设计了一种具有减摆功能的飞机起落架缓冲装置。结果表明:在液压减摆器减摆过程中,旋板的位移在摆振数周期后出现大幅度地向某一方向上偏移,而旋板的速度整体上在零速度左右摆动,但其后期摆动幅度明显大于前期;在减摆器摆振过程中,会出现类似于共振的现象,此现象对液压减摆器的减摆效果影响较大;液压减摆器降低旋板的摆振幅度能力高于减小旋板的摆振速度能力,且增大液体粘度可一定程度上增强减摆器的减摆效果。此液压减摆器的减摆特性对指导设计师设计减摆器具有重要作用,对预防前轮偏离滑行方向产生较大侧向偏转角和支柱变形现象具有重要作用。

一、引言

飞机在跑道上起飞、着落和滑跑等过程中,常因运动速度超过某一临界值,前机轮发生左右剧烈偏摆的自激振动,或因地面不平整,铺砌粗糙等前机轮受到某种扰动,产生侧向偏摆。偏摆的幅度越大、频率越高,机轮侧向偏转角越大,支柱变形和轮胎撕裂可能性越高,严重威胁机上人员生命安全。针对此问题,各飞机设计生产厂家主要通过设置减摆器降低偏摆的振幅和频率。据提供阻尼的工作方式,减摆器一般分为摩擦减摆器和液压减摆器。因摩擦阻尼力矩等的限制,摩擦减摆器使用相对较少,而更多地采用液压减摆器。依据飞机所需减摆性能的要求,大中型飞机大多选择减摆能力强的旋板式液压减摆器;小型飞机大多选择收藏空间要求较小的柱塞式液压减摆器。虽然两种液压减摆器结构不同,但其工作原理是基本相同的,均是利用油液通过阻尼孔产生阻尼力,再通过传动机构产生绕支柱轴旋转的阻尼力矩防止起落架机轮摆动,使摆动机械能变成热能逐渐消耗。诸多学者针对液压减摆器进行了大量研究,其中向锦武,穆志韬和苏开鑫等对飞机起落架减摆器的液压阻尼特性进行了分析与研究;杨宁都,杜进等研究了液体压缩性对减摆器减摆特性的影响;冯彪,高雅和顾宏斌等对液压减摆器摆振进行数字化仿真分析与优化,但鲜有研究相同液压减摆器(其阻尼孔的长径比和空间排布方式等相同)对不同周期的振动、不同振幅的振动和不同粘度的液体的减摆特性。然而,液压式减摆器的减摆特性对液体种类和减摆器等的选择与设计具有重要的参考作用,故本文分别设计了七个不同周期的振动、七个不同振幅的振动以及选取了七种不同粘度的液体,运用处理非线性能力较强的Abaqus软件的流固耦合模块,计算和分析减摆器的减摆特性。

二、试验原理

本试验在液压式减摆器的旋转轴上施加一强迫振动,模拟减摆器的工作状态,在振动状态下模拟测试减摆器的减摆特性。

试验的基本要求:忽略油温和含气量对减摆器减摆特性的影响;忽略高阶阻尼和机械结构之间的摩擦产生的阻尼对减摆器减摆效果的影响;假定整个减摆过程中,液体粘度不随温度等因素而变化。

液压式减摆器阻尼孔的长径比为:

Β = l/D (1)

式中,l为阻尼孔的长度,m;D为阻尼孔的直径,m。

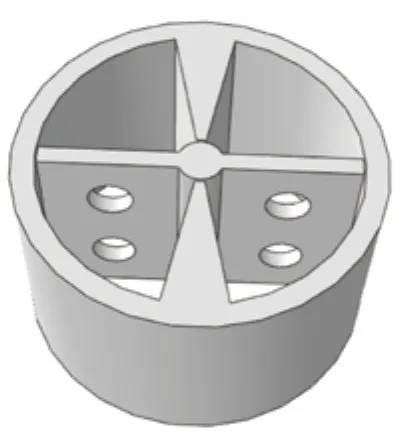

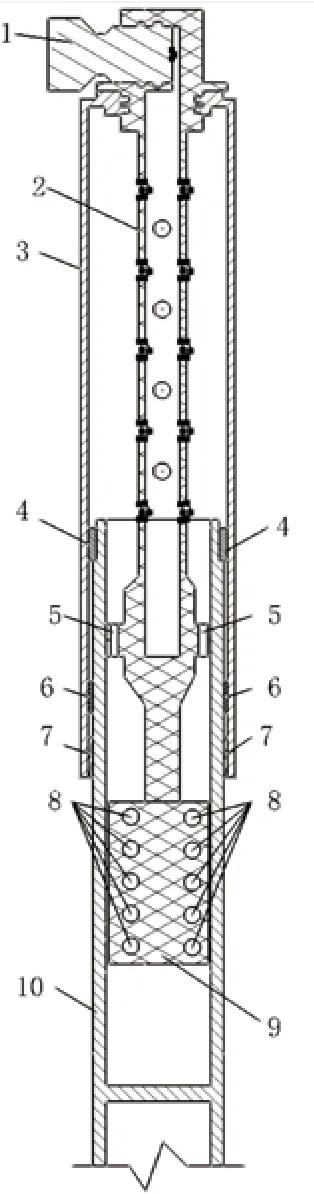

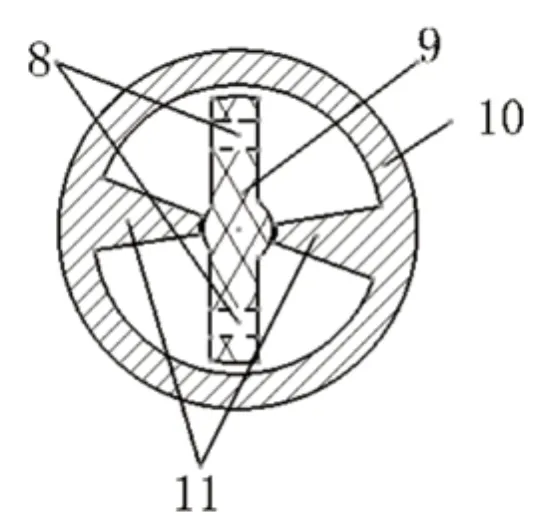

如若阻尼孔的长径比B小于0.5,则称该阻尼孔为薄壁孔; 0.5≤B<4,则称该阻尼孔为短孔;4≤B,则称该阻尼孔为细长孔。本文设计的减摆器阻尼孔长度l=0.8cm,直径D=2cm,故设计的减摆器为具有薄壁阻尼孔的液压式旋板减摆器,如图1所示。

图1 减摆器内部图

图中,带有阻尼孔的结构称为旋板,外围刚筒称为减摆器外筒。

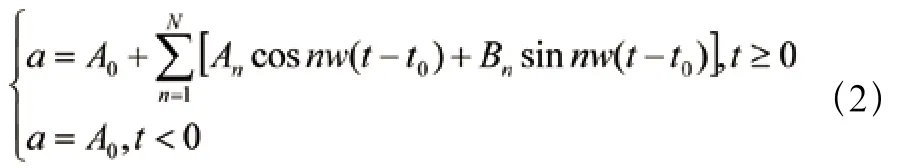

在液压式减摆器的旋转轴上施加的强迫振动曲线为周期型幅值曲线,周期型幅值曲线可用傅里叶级数表示,其表达式为:

式中,a为幅值,m;N为傅里叶级数项的个数;w为圆频率,rad/s;t0为起始时刻,s;A0为初始幅值,m;An为cos项系数;Bn为sin项系数。

本文选取的强迫振动曲线表达式中,N=1,t0=0s,A0=0m,A1=1,B1=0,且t≥0s,即其表达式简化为:

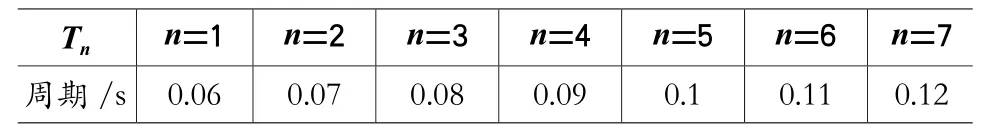

据调研,飞机起落架液压式减摆器的振动周期多数在0.1s左右,故本文设计如表1所示的七个周期进行运算研究。

表1 强迫曲线周期

对于余弦函数式(3):

故wn取值如表2所示。

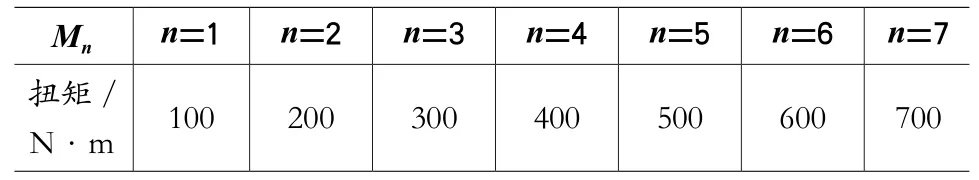

因强迫振动的扭矩越大,减摆器摆振幅度越大,故通过设置强迫振动的扭矩大小,调控减摆器摆振幅度,设计的强迫振动的扭矩如表3所示。

表3 强迫振动的扭矩

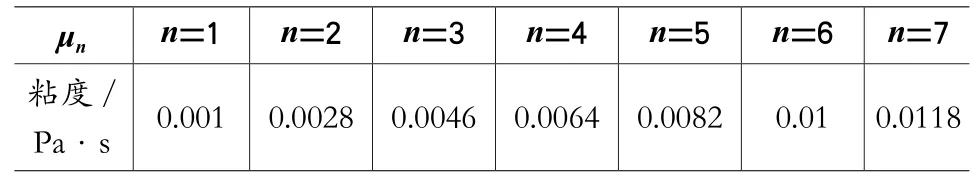

因某号航空油的粘度为0.0118Pa·s,常用液体水的粘度为0.001Pa·s,故本文取如表4所示的七种粘度的液体进行运算研究。

表4 液体的粘度

三、试验方法及结果

1.试验方法

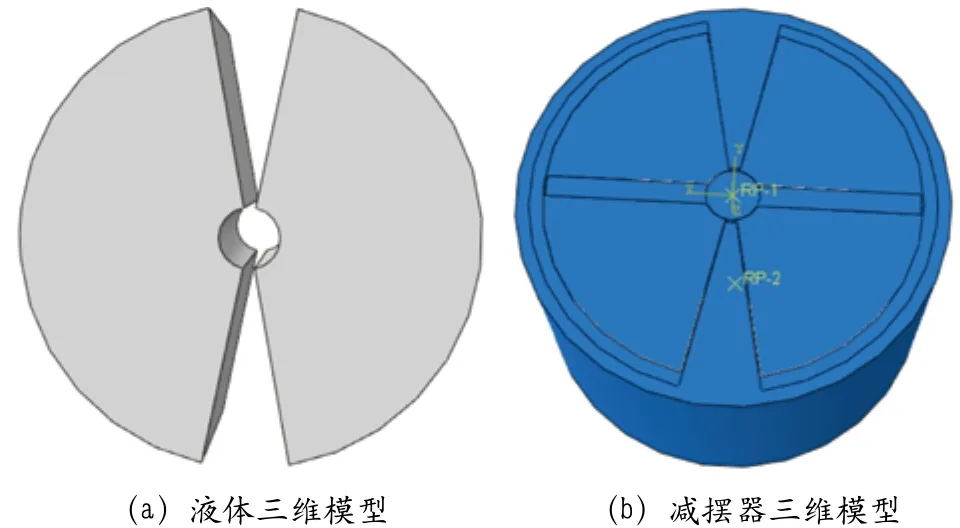

减摆器三维模型如图2所示,其中图2(a)为减摆器中液体三维模型,图2(b)为图1、图2(a)组装后的三维模型。

图2 减摆器三维模型

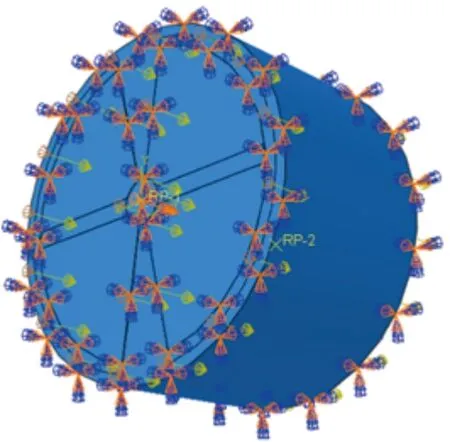

针对此三维模型,在Abaqus中给外筒设置固定支座,约束其X、Y、Z轴方向上的平移和转动;设置参考点RP-1,并将其与旋板绑定,在参考点RP-1上设置强迫振动;给液体在沿着旋板轴心方向施加重力,如图3所示。

图3 减摆器三维有限元模型

本试验共分为三组,第一组是液体粘度(选取0.001Pa·s)和振动幅度(选取扭矩700N·m)固定时,分别运算分析七个振动周期(也即圆频率)时减摆器的减摆特性;第二组是液体粘度(选取0.001Pa·s)和振动周期(选取0.12s,也即选取了圆频率52.3rad/s)固定时,分别运算分析七个振动幅度时减摆器的减摆特性;第三组是振动周期(选取0.12s,也即选取了圆频率52.3rad/s)和振动幅度(选取扭矩700N·m)固定时,分别运算分析七个液体粘度时减摆器的减摆特性。

2.试验结果

选取旋板顶端节点作为测试点,测试该点的位移和速度,分别获得如下实验结果。

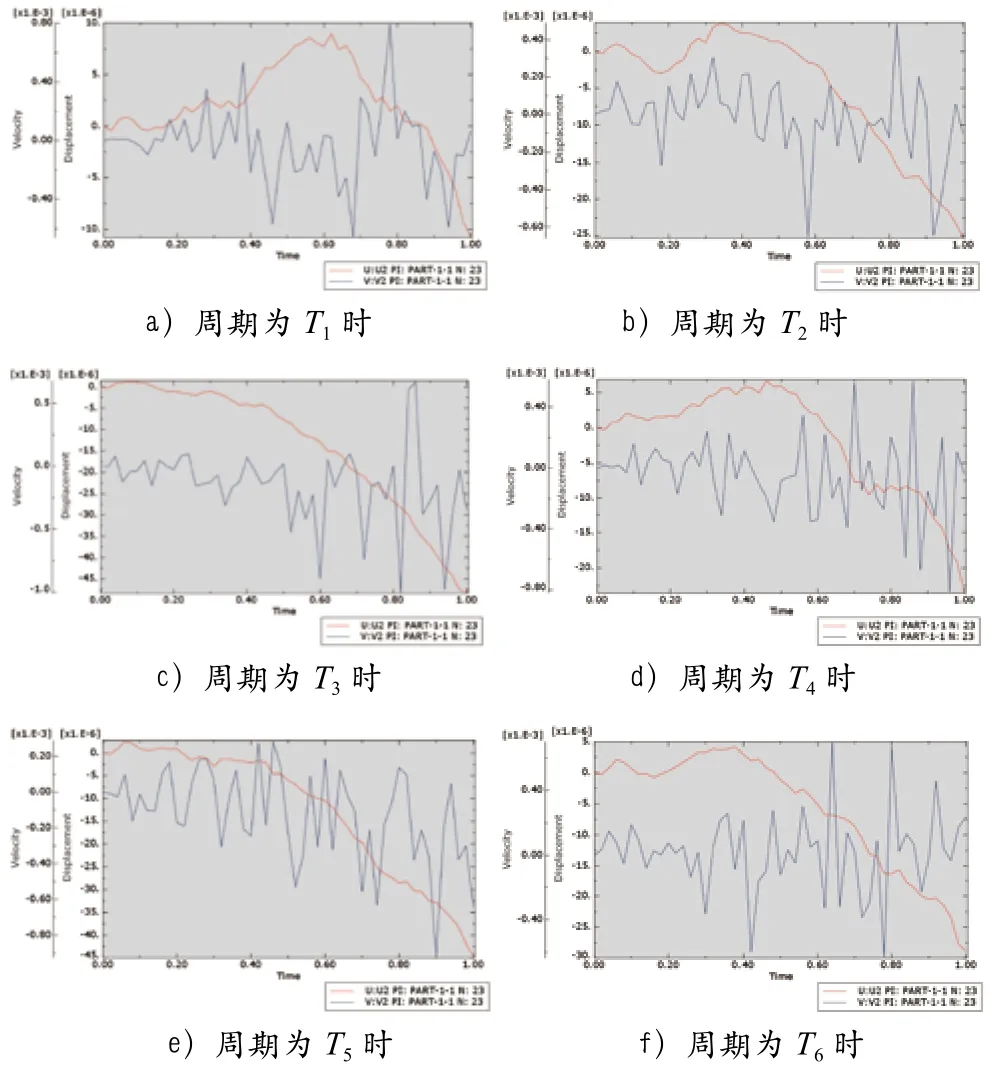

(1)第一组的测试点位移和速度图如图4所示。

(2)第二组的测试点位移和速度图如图5所示。

(3)第三组的测试点位移和速度图如图6所示。

图6 不同粘度时测试点的位移和速度图

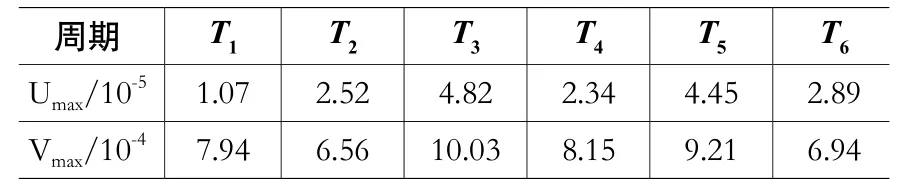

(4)第一组的测试点沿垂直旋板方向的位移最大值(不考虑正负)和速度最大值(不考虑正负)如表5所示。

表5 不同周期时测试点的位移最大值和速度最大值

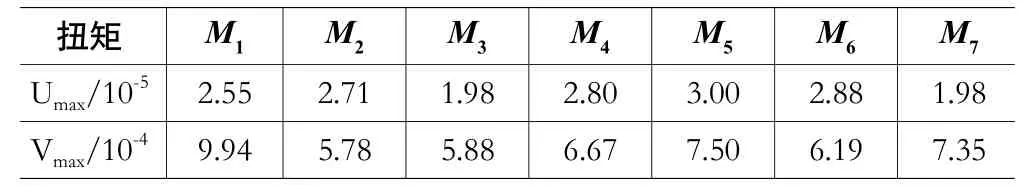

(5)第二组的测试点沿垂直旋板方向的位移最大值(不考虑正负)和速度最大值(不考虑正负)如表6所示。

表6 不同扭矩时测试点的位移最大值和速度最大值

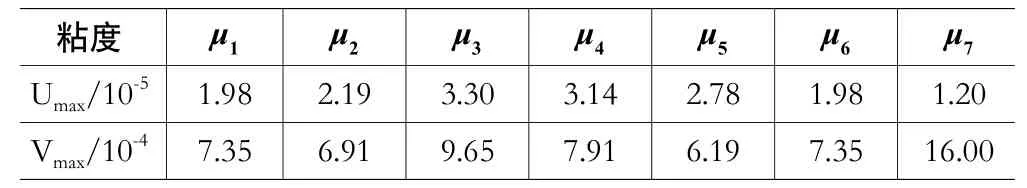

(6)第三组的测试点沿垂直旋板方向的位移最大值(不考虑正负)和速度最大值(不考虑正负)如表7所示。

表7 不同粘度时测试点的位移最大值和速度最大值

四、试验结果分析

(1)由图4可得,不同摆振周期时,测点的位移随着减摆时间变化的前期均在零位移处左右摆动,但变化后期,位移大幅度地向负方向上偏移;而测点的速度随着减摆时间推进,全程均在零速度处左右摆动,但其变化后期摆动幅度明显大于变化前期。为了提高减摆器减小飞机机轮摆振幅度的能力,设计师可依据这一现象,多考虑如何提高减摆器摆振后期的减摆特性(比如采用动态地增加减摆器摆振后期液体的压力等方法)。

将表5中的周期与Umax和Vmax建立曲线关系,如图7所示。

图7 周期与Umax和Vmax的曲线关系

由此可见,在本试验测试的周期内,随着摆振周期的增加,减摆器的最大位移和最大速度呈现先增加后减小的趋势,表明在减摆器摆振过程中,可能也会出现类似于共振的现象,在产生共振现象时,减摆器减摆效果很不理想(旋板出现大位移、大速度),这就要求设计师设计减摆器时应考虑共振可能带来的影响。

(2)由图5可知,不同振幅(扭矩)时,测点的位移在0.4s~0.6s的减摆时间内,出现大幅度偏向位移负方向。因此时周期均为0.12s,故位移大幅度偏向位移负方向的现象出现在摆振后3~5个周期时,故在减摆器设计时应通过机械设计等手段尽量避开此现象的出现。

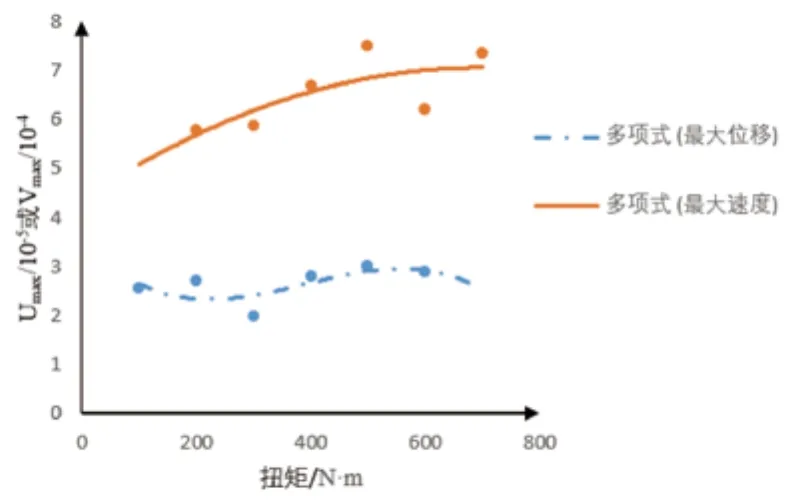

将表6中的扭矩与Umax和Vmax建立曲线关系,如图8所示。

在图8中,随着扭矩的增大,测点的最大位移和最大速度均呈现增加趋势,但最大位移的增加趋势明显缓于最大速度,这表明在机轮受到更大的冲击扭矩时,减摆器降低旋板的摆振幅度能力高于其减小旋板的摆振速度能力。

图8 扭矩与Umax和Vmax的曲线关系

(3)由图6可知,不同液体粘度时,测点的位移随着减摆时间推进,整体上也是前期在零位移处左右摆动,后期位移大幅度地向负方向上偏移;测点的速度整体上在零速度处左右摆动。结合图4和图5,液压减摆器具有如下特性:在减摆过程中,液压减摆器旋板的位移会在某时刻出现大幅度地向某一方向上偏移;旋板的速度整体上在零速度处左右摆动。但因摆振周期和振幅以及液体粘度等因素的影响,致使位移出现大幅度地偏向某一方向的时刻和速度摆动的幅度不同。

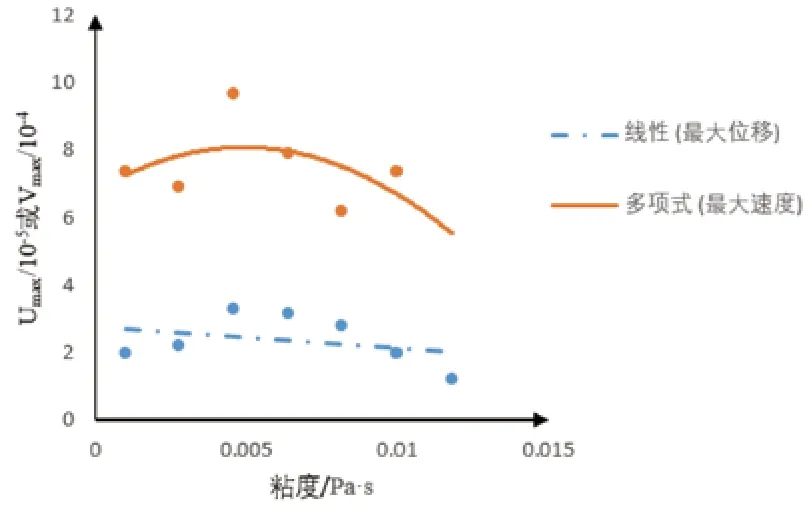

将表7中的粘度与Umax和Vmax建立曲线关系,如图9所示。

图9 粘度与Umax和Vmax的曲线关系

在图9中,随着粘度的增大,测点的最大位移和最大速度整体上均呈现减小趋势,这表明在减摆过程中,增大液体粘度可一定程度上抑制旋板的转动位移和速度,即增加了减摆器的减摆效果。

(4)具有减摆功能的飞机起落架缓冲装置设置。依据液压减摆器减摆特性,设计了一种将减摆器和起落架缓冲器相结合的,具有减摆功能的飞机起落架缓冲装置,具体如图10~12所示。

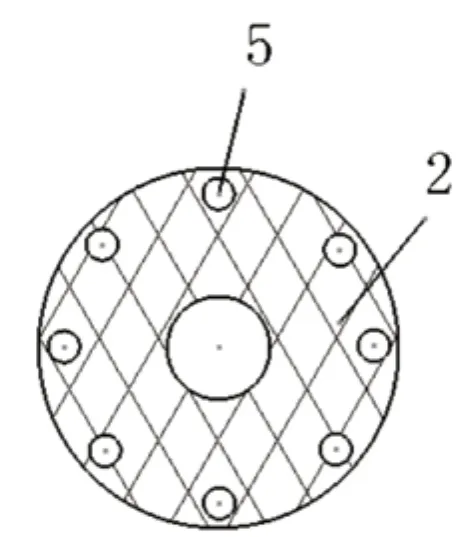

图10~12中,1为充气嘴,2为芯杆,3为外筒,4为反向活门;5为减振阻尼孔;6为凸轮,7为密封装置,8为减摆阻尼孔,9为旋板,10为活塞杆,11为凸起。

图10 飞机起落架缓冲装置示意图

图11 减振阻尼孔

图12 旋板和减摆腔室

此飞机起落架缓冲装置的外筒与活塞杆通过密封装置紧套,在外筒与活塞杆交接处还分别设有反向活门和凸轮,外筒内设有芯杆,芯杆下部穿过活塞杆,充气嘴与芯杆上部连接。

其中,芯杆上部设有孔洞,通过充气嘴将气体充入芯杆,气体和液体通过孔洞实现交换。芯杆底部与旋板上部分别设有螺纹和螺孔,并通过该螺纹和螺孔实现芯杆和旋板的连接。芯杆下部设有减振阻尼孔,旋板上设有一定数量的减摆阻尼孔,同时活塞杆内的旋板活动区域设有凸起。可配备多个旋板,每个旋板上设置的减摆阻尼孔空间的布置方式,孔径大小和数量等不同,形成了不同的阻尼系数,即每个旋板的减摆能力不同。凸起的尖端与旋板的中部设有较小缝隙,旋板左右活动距离需大于起落架最大缓冲行程。

此飞机起落架缓冲装置加工制作和装配使用方便快捷,无需单独设置减摆器及其配件,无需考虑起落架收起时,减摆器及摆振传递配件的收藏空间,同时将不再出现因摆振传递构件的疲劳损伤等原因导致的故障,降低了飞机故障率。

五、结语

(1)在液压减摆器工作过程中,旋板的位移会在摆振数周期后出现大幅度地向某一方向上偏移;旋板的速度整体上在零速度左右摆动,但其后期摆动幅度明显大于前期;因摆振周期和振幅以及液体粘度等因素的影响,同一减摆器旋板的位移出现大幅度偏摆的时刻以及其速度摆动的幅度不同。此液压减摆器的减摆特性对指导设计师设计减摆器具有重要作用。

(2)本次测试试验表明在减摆器摆振过程中,可能也会出现类似于共振的现象,此现象对液压减摆器的减摆效果影响较大,故而设计师在设计液压减摆器时应考虑通过改变减摆器结构等手段,尽量降低共振可能带来的不利影响。

(3)在液压传感器工作过程中,液压减摆器降低旋板的摆振幅度能力高于其减小旋板的摆振速度能力;同时增大液体粘度可一定程度上增强减摆器的减摆效果。

(4)设计了一种具有减摆功能的飞机起落架缓冲装置,能够实现飞机起落架的降低冲击和减缓摆动的功能,无需单独设置减摆器及其配件,节约了成本,提高了减摆效率,实用性强,便于推广使用。