高频脉冲射流激励器设计与动态特性试验

李佳威,李明震,赵 超,伍耐明

(1.北京航空航天大学,北京 100191;2.中国科学院工程热物理研究所,北京 100190)

1 前言

S形进气道由于其具有迎风面积较小、可减小飞机雷达散射截面积等特点,越来越多地被应用在飞行器设计中。但由于其几何形状特殊,不断提高的偏置率将使流场的弯道曲率不断加大。高速气流在通过弯道时,由于离心力作用以及吸入机身附面层,导致流场中出现二次流动或附面层发展甚至分离等现象[1]。以上现象随流动向下游发展并最终进入发动机,破坏压气机的稳定性,严重时可造成压气机喘振。为了保证发动机与飞机的运行安全,需要通过对进气道内流场进行流动控制来减小进气道出口流场的畸变强度。

流动控制是航空航天研究的一个热点[2,3],是流体技术最主要的研究领域之一。流动控制技术可以分为主动控制与被动控制两类,但被动控制技术适应性较差,近年来相关研究重点都集中在主动流动控制技术领域。

激励器作为主动流动控制的执行机构,用于在流场中形成稳态射流、合成射流或脉冲射流等。目前关于射流激励器的研究主要集中在合成射流激励器,而脉冲射流激励器的研究并不多。脉冲射流激励器相比其他形式的激励器具有明显的优势,其原理是利用高频脉冲射流在流场主流方向缠绕上流向涡,进而改变流场状态。和其他形式的射流进行比较,脉冲射流在占空比为50%,质量流量相同的情况下,射流速度更大,更有利于流动掺混,进而对流场产生更大的扰动[4]。由于脉冲射流激励器可以达到较高的频率与射流速度,所有该项技术有望应用于航空器S形进气道内流动分离的控制、发动机推力矢量控制等较高工况的场合。

本文以S形进气道的主动流动控制要求设计一种高性能脉冲射流激励器。并针对激励器的频率、气源压力等控制参数对射流出口速度的动态特性的影响进行试验。

2 锥管式脉冲射流激励器设计

常规的脉冲射流激励器主要为电磁阀式与滑片式等[5,6]。但普遍存在激励器低频、低速或者泄漏严重等问题。本文设计的锥管式脉冲射流激励器采用轴向进气、内腔储压与径向排气的结构形式,有效地提高了激励器的进排气效率[6]。同时激励器定子与转子之间采用圆锥面保证转子定位与密封,解决密封与高速运行稳定的问题。

最终设计出的脉冲射流激励器具有结构简单、射流频率高以及调控精确等特点,具体结构如图所示。激励器主要由固定锥套、转动锥管以及动力系统组成。锥管与锥套内腔为锥面,保证激励器内腔密封与同轴定位。在锥管上开有阀门孔,直径为4 mm,沿轴向间距7 mm均匀布置8组,每组周向均匀布置6个。锥套上开有喷气孔,直径为4 mm,沿轴向间距7 mm均匀布置8个,并与锥管的阀门孔位置对应。喷气孔的编号如图1所示。激励器转子的转动由直流电机驱动,通过改变驱动电压进行转速控制,并使用转速仪进行电机转速的监测。

图1 激励器结构示意1~8.喷气孔

激励器的工作方式为轴向进气,由动力系统带动锥管高速转动,使阀门孔与喷气孔的相对运动形成高速闭合开关。在腔内压力与闭合开关作用下产生的脉冲射流沿径向喷射。射流高速开关的频率f为:

式中 f——射流频率,Hz

N——锥管周向气孔数量

ω——电机转速,r/min

3 试验测试系统

测试系统如图2所示,包括射流总压动态传感器、射流静压动态传感器、激励器气源总压传感器以及信号处理采集设备等主要部件。射流总压动态传感器使用kulite XT-190M-50A型传感器,静压动态传感器使用kulite XT-140M-20A型传感器。激励器气源总压传感器型号为MIK-P300型,量程0~1 MPa。信号处理与采集分别采用DH3840型可编程信号放大器与NI PCI-6255型高速多功能采集板卡进行信号放大与采集。最后通过计算机进行数据记录与分析。本文试验数据的采集频率设置为10000 Hz。

图2 激励器特性测试系统示意

系统中两型kulite动态传感器采用惠斯登全桥压力感应原理,分辨率可达无限小,综合误差为±0.1%(F·S)。气源总压传感器MIK-P300的综合误差为±1%(F·S)。DH3840型放大器的增益准确度为0.5%(F·S),非线性度小于0.05%,失真度不大于1%。在试验系统搭建完成后,使用标准压力标定仪对测试系统进行标定,标定结果显示系统精度、线性度等参数均符合试验要求。

4 试验结果及分析

本文试验中,除“射流喷口位置对射流性能的影响”的试验是对所有喷口射流进行试验外,其余试验均只对距离气源入口56 mm的8号喷口进行试验测量。试验中计算机采集到的传感器数据是试验系统输出的电压信号,需要通过数据处理得出压力数据。传感器经信号放大器输出的电压值Uout与气流压力p有以下关系式:

式中 Uout——采集信号电压值,mV

a——气流速度为零时系统输出电压,mV

k——输出电压与实际压力的比例系数

p——试验测点处压力,kPa

由于选用的动态传感器是绝压型,a值与试验时当地大气压强P∞有关,须在每次试验时实时测定。系数k为测量系统搭建完成后,使用标准压力标定仪确定。

如图3所示气源总压为265 kPa,激励器电机转速3070 r/min时,脉冲射流在连续6个周期的总压P*与静压P的压力波形。从图中可以看出射流效果明显,且锥管转动一周所形成的6次射流状态基本一致,占空比为50%。

图3 射流总压、静压波形

图4为对射流总压数据进行频谱分析,分析结果显示在fmax=307时,总压波形达到最大峰值,与电机转速仪显示的转速相对应,说明激励器射流频率可控、稳定。

图4 总压数据频谱分析

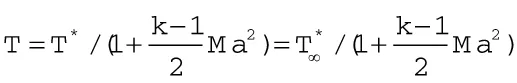

在激励器使用过程中关注的是射流速度,所以需要对采集的压力数据进行换算。由于激励器气源由处于室温的压缩气罐提供,且激励器内部相对滑动部件均做润滑处理。所以在速度的合成过程中使气流总温近似不变。射流速度v的计算过程如下:

其中

式中 Ma——测点处射流马赫数

c——测点处声速,m/s

R——气体常熟,J/(kg·K)

T,T*,T*

∞—— 测点静温、射流总温与环境温度,K

P*——测点的总压,kPa

P——测点的静压,kPa

对于空气,k=1.4,R=287.06 J/(kg·K)。

4.1 气源总压对射流性能的影响

试验中,激励器气源总压P*IN被分别设置为125,200,265和355 kPa。射流频率固定在200 Hz。通过对试验数据的观察,发现不同气源总压条件下均可产生稳定脉冲射流,但射流达到的最高速度vmax却有较大的差异。图5为4种气源总压工况下4个连续周期的射流速度波形曲线,图6为4组射流所能达到的最高速度vmax。

图5 不同气源压力200 Hz射流速度波形

图6 200 Hz射流最高速度曲线

通过观察图6,可以发现随着气源总压的提高,速度波形曲线波峰vmax不断提高,当P*IN为125 kPa时,vmax为112 m/s,当P*IN为355 kPa时,vmax可达360 m/s,证明气源总压P*IN对射流峰值速度vmax影响较大。同时,由于提高气源总压P*

IN导致气体密度增加,喷嘴在阀门关闭后泄压至零过程需要更长时间,因此出现了图5中速度波形波谷的零点平直段逐渐缩小,甚至还未降为0就进入下一射流周期的现象。

当气源总压P*IN提高至400 kPa时,射流的压力波形出现了图7所示的现象。图7中射流总压P*与静压P的波形曲线每个周期都出现了双波峰,且每个波形的频率都为200 Hz。根据分析,此时在射流中出现了激波现象。当射流速度v达到声速时在探针等迎风面出现激波,v继续加快,激波强度加大,并移动到探针前,导致探针测点处的压力下降。当v开始下降,激波强度减弱,探针测点处压力上升。当激波消失后,探针又测量到射流的真实压力。

图7 气源总压400 kPa,频率200 Hz时射流总压、静压波形

4.2 激励器频率对射流性能的影响

试验分为4组,气源总压P*IN分别保持在125,200,265 和 355 kPa。每组试验的射流在50~800 Hz中选取10个特征频率进行采集。

图8为4种气源总压条件下,不同激励器频率f对射流最高速度vmax的影响。从图中可以发现,除气源压力为355 kPa工况下射流最大速度出现在50 Hz外,其他3个气源压力工况下的射流最高速度均有随频率先升高后降低的趋势。其中125 kPa总压条件下的曲线峰值出现在400 Hz,200 kPa与265 kPa总压条件下的曲线峰值出现在100 Hz左右。

图8 不同频率时最高速度曲线

从图可看出,4组曲线的下降段基本呈线性,且斜率相同。这说明在气源总压P*IN固定的条件下,曲线下降的原因仅与频率f有关。同时,4组曲线出现峰值的频率有随P*IN提高而降低的趋势,说明曲线的拐点频率与P*IN有关。

图9为4组试验中部分频率下2个射流周期的速度波形。

图9 4种气源总压工况下2个射流周期的速度波形

式中 ρ——密度,kg/m3

V——控制体内的微元体积,m3

v——控制面上流体的速度,m/s

A——控制面面积,m2

该式说明控制体内流体质量的减小率等于通过控制面A流体的净流出率。由于气源总压等参数在同一组试验中均保持不变,则可近似认为ρ,A与v条件相同,喷嘴内流体质量的减小率也为相同的变化规律。这说明在气源总压P*IN不变的条件下,喷嘴内流体质量减少或增加多少,只与时间有关。当激励器频率f增高,阀门开关时间缩短,导致了射流速度未到最大,阀门便开始关闭,此后在波形下降过程中还未降至最低,阀门便进入下一射流周期,出现图中的波形整体幅值减小的现象。

在对图8的分析中,还发现射流最高速度曲线的拐点频率与气源总压有关。图10为激励器阀门开启过程,如图所示的阀门在0.5周期完全开启前,激励器内腔已经与外界接通并开始压力平衡过程。当频率f较低时,这一过程的时间较长,造成激励器内腔较多的流量损失。由于气源总压由减压阀进行调节,设置较低时其输出的流量也较低,使内腔流量无法得到有效补充。因此图9中50 Hz时速度波形的峰值出现在0.5周期前,且随阀门开度继续加大,射流的速度v提前下降。此时,若需要在相同气源总压条件下提高射流速度,则需要减少阀门开启时间,即提高激励器频率f,以减少内腔流量损失。另一方面,过高的频率f会导致射流速度波形幅值降低,因此射流最高速度曲线出现的峰值是气源总压与频率f共同作用的结果。提高即提高激励器内腔在0.5周期前的流量补充能力,使射流最高速度曲线出现峰值的频率降低。

图10 激励器阀门开启过程

4.3 射流喷口位置对射流性能的影响

锥管式脉冲射流激励器沿轴向均匀布置8个射流喷口,每个喷口间距为7 mm。1号孔距离气源入口7 mm。试验工况设定为气源总压265 kPa,射流频率为300 Hz。试验结果如图11所示。

图11 265 kPa,300 Hz工况条件下不同位置喷孔最大射流速度

试验结果显示,随着喷孔至气源入口的距离的增加,其产生的射流的最高速度也随之上升。根据分析,出现这种变化规律的原因是因为在激励器运行过程中,随着射流喷射,激励器内腔内流体也在进行着流动。设轴向第N孔位置的内腔横截面上的流量为mN,则内腔流体在沿轴向8号孔位置的流量m8等于8号孔射流所喷射出的流量,在沿轴向7号孔位置的流量m7则等于7号与8号孔射流流量之和。以此类推,内腔流体在1号孔位置的流量m1则最大。设在第N孔位置的内腔横截面上的密度、面积与流速分别为 ρN,AN与VN,而根据流量公式mN=ρNANVN,内腔横截面积AN与流体密度 ρN近似相等,则流速VN将随流量mN的增加而加快。根据伯努利方程,速度VN的增加可导致壁面上的静压降低,进而使作用在阀孔上的压力降低,使射流速度下降。

5 结论

(3)由于激励器内腔中的气体流动的原因,距离气源入口越远的喷口可以得到更大的射流速度。

通过以上试验结果,可在激励器的使用与改进过程中,根据需要合理选用气源总压与频率f。为了获得更高的射流速度,也应该尽量选取激励器内腔中最远端位置的喷口。

[1] He Peng,Dong Jin-zhong. Effects of synthetic jet frequency on the separated flow in a diffusing S-duct[J].Journal of Aerospace Power,2016,31(2):432-442.[2] Kral L D. Active flow flow control technology[C].ASME Paper No. FEDSM 2001-18196,2001.

[3] Gad-el-Hak. Flow control:the future[J]. Journal of aircraft,2001,38(3):402-408.

[4] J Kostas. The effects of pulse frequency and duty cycle on the skin friction downstream of pulsed jet vortex generators in an adverse pressure gradient turbulent boundary layer[J]. Aerospace science and technology,2009,13:36-48.

[5] H Johari,G S Rixon. Evolution of a pulsed vortex generator jet in a turbulent boundary layer[C]. AIAA 2002-2834.

[6] 任佳. 脉冲射流激励器及其对S形进气道流动控制的研究[D]. 北京:北京航空航天大学,2015.

[7] 祝效华,吴丹,杨兆中.自进式多孔水射流钻头钻孔规律的试验研究[J].流体机械,2016,44(2):12-16.

[8] 马东军,万立夫,李根生.脉冲空化多孔射流钻头的结构设计研究[J].流体机械,2016,44(4):23-28.

[9] 莫丽,杨琪,刘海鲲.钻杆外壁清洗射流流场的数值分析[J].流体机械,2015,43(2):24-28.

[10] 巩桂芬,陈宁.螺旋模向运动式去皮裹包果蔬产品的机械及力学研究[J].包装与食品机械,2016,34(5):33-37.

[11] 朱斌,林晓平,赖晓荣,等.旋转接头在包装与食品机械中应用的技术特点[J].包装与食品机械,2015,33(5):59-62.

[12] 潘锦珊,单鹏. 气体动力学基础[M]. 北京:国防工业出版社,2012.