一水硬铝石矿−氢氧化钠−氢氧化钙体系在微波场中的物相演变

黎氏琼春,巨少华,彭金辉,王仕兴,周烈兴,王应兰

一水硬铝石矿−氢氧化钠−氢氧化钙体系在微波场中的物相演变

黎氏琼春1, 2, 3,巨少华1, 2, 3,彭金辉1, 2,王仕兴1, 2, 3,周烈兴1, 2,王应兰3

(1. 微波能工程应用及装备技术国家地方联合工程实验室,云南 昆明, 650093;2. 云南省特种冶金重点实验室, 云南 昆明, 650093;3. 昆明理工大学 冶金与能源工程学院, 云南 昆明, 650093)

将一水硬铝石矿与Ca(OH)2和过饱和NaOH溶液均匀混合后在微波炉中焙烧。利用X线衍射分析技术,研究不同实验因素(微波焙烧温度、NaOH添加量、Ca(OH)2添加量和保温时间)对一水硬铝石矿−氢氧化钠−氢氧化钙体系相变规律的影响。研究结果表明:升高微波焙烧温度、增加NaOH和Ca(OH)2的添加量,延长微波保温时间均有利于NaAlO2和Ca2SiO4的形成,从而提高铝硅分离的效果。但当Ca(OH)2添加过量时反而对熟料的物相结构不利。实验的最优条件为:NaOH与Al和Fe的物质的量比NaOH/(Al+Fe)为1.0,CaO与SiO2的物质的量比CaO/SiO2为2.0,微波焙烧温度为800℃,保温时间为20 min。此时,熟料的结构疏松多孔,浸出效果好。

微波加热;一水硬铝石矿;相变;氢氧化钠;氢氧化钙

微波加热是一种新型的加热方式。传统加热技术中热能通过辐射、传导、对流等方式传递到物料表面,然后消除温度梯度使材料内部温度趋于平衡,在整个过程中传递的是热能。微波加热技术与之不同,是通过微波在物料内部的能量耗散来直接加热物料。物料中各材料吸收微波的性质和分布情况不同将导致其升温速率不同,在物料内部形成了温度梯度[1−2]。与常规的加热方法相比,微波加热具有内部加热、快速加热、选择性加热等优点[3−4]。由于以上的特点导致微波加热中物料所发生的化学反应、物料的结构与常规加热的有所不同。目前,有关微波加热应用于矿石处理领域中的研究很多[5−8],但是,针对复杂多相体系在微波场中的物相转变和所发生的化学反应的研究不多。中国是铝土矿资源比较丰富的国家之一,但是中国铝土矿绝大部分是难处理的一水硬铝石矿,其结晶完善、结构致密、铝硅比范围为4~7[9−10]。这种低品位的一水硬铝石矿当采用传统拜耳法处理时存在溶出条件苛刻 (245~280℃,3.7~6.5 MPa)、高压釜维修困难、赤泥排放量大、氧化铝回收率低等问题,因此,不能采用传统拜耳法处理[11−12]。生产氧化铝的拜耳−烧结联合法和纯烧结法在中国占有一定的比例。虽然联合法和烧结法处理中、低品位的一水硬铝石矿具有铝回收率高的优点,但由于烧结过程的温度高(一般为1 200℃以上)、流程复杂、成本高、污染等问题限制了其应 用[13]。中国氧化铝工业要与国际竞争,必须采用新技术、新方法来提高铝回收率、降低能耗、节约成本、提高效益。目前,有一些研究通过微波预处理一水硬铝石矿后,再用拜耳法溶出处理焙烧矿[14−16]。虽然该方法能有效提高一水硬铝石矿的浸出效果,但是需采用溶出条件苛刻的拜耳法。前期研究表明,通过一种新型微波加热方法处理一水硬铝石矿能够有效地提铝脱硅[17−18]。该方法的原理是将一水硬铝石矿与碱性混合物((Ca(OH)2+过饱和 NaOH 溶液)进行混合均匀后在微波炉中焙烧。物料中的含铝物相与NaOH快速并均匀地发生反应生成易溶于水的铝酸钠(NaAlO2)物相,而Si杂质与添加的Ca(OH)2反应形成不溶于水的硅酸二钙(Ca2SiO4)物相。与其他研究不同,该方法得到的熟料在常压、稀碱溶液浸出,从而使铝硅分离。通过对比铝土矿−氢氧化钠体系在微波加热和常规加热过程中获得熟料的性质可知[17−18]:与常规加热条件下相比,铝土矿−NaOH体系在微波加热过程中NaOH的反应活性更高,NaOH能更快速更充分地与一水硬铝石矿反应。因此,微波加热生成铝酸钠NaAlO2物相所需要的温度比相同条件下的常规加热低200 ℃左右。在上述研究的基础上,本文作者通过研究不同实验因素(微波焙烧温度、NaOH添加量、Ca(OH)2添加量和保温时间)下熟料中的物相转变和体系中所发生的化学反应,以此确定实验的最优条件,并研究优化实验获得熟料的微观结构和浸出效果。

1 实验

1.1 材料

实验所用的铝土矿原料为河南省某氧化铝厂提供的一水硬铝石矿,其主要化学组成(质量分数)如下:A12O3为64.09%,SiO2为11.22%,Fe2O3为4.75%,TiO2为3.80%,CaO为0.42%。铝硅比(即矿石中所含Al2O3与SiO2的质量分数之比)为5.71。这种铝土矿是我国比较典型的中低品位一水硬铝石矿类型。

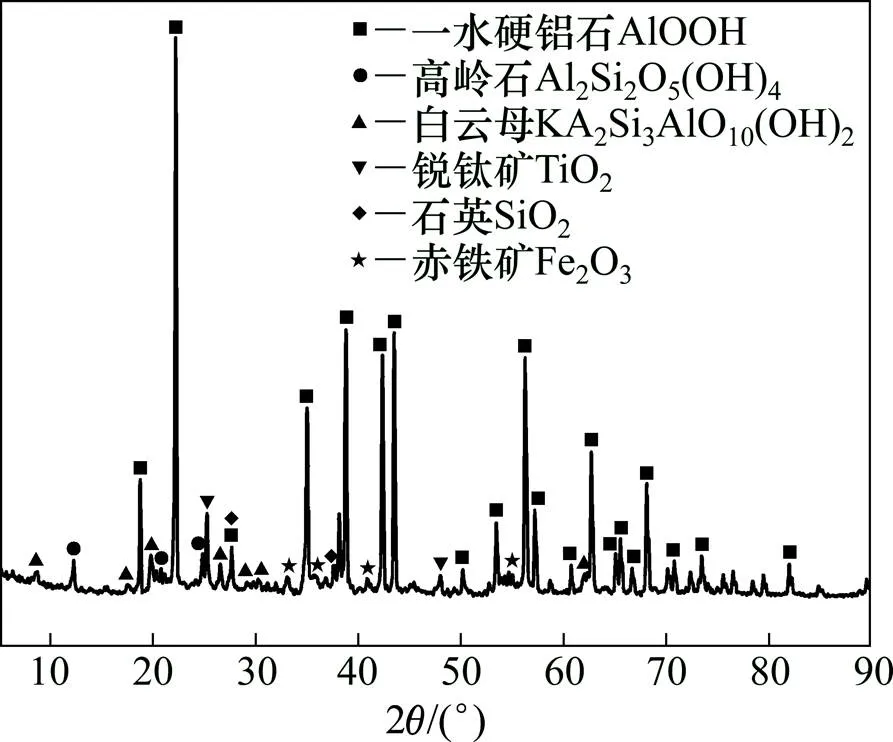

铝土矿的XRD分析结果如图1所示。由图1可知:该矿石主要由结晶紧密的一水硬铝石物相组成,这是它难被处理的主要原因。XRD定量分析结果表明铝土矿中各物相组成(质量分数)分别如下:一水硬铝石为48.13%,高岭石为25.80%,白云母为10.13%,石英为3.14%,锐钛矿为3.51%,赤铁矿为4.29%,其他为5.00%。

图1 铝土矿原料的X线衍射图

1.2 实验过程

1.2.1 生料浆的制备

NaOH饱和溶液按照文献[17−18]配制,其溶解度为每100 mL水66 g。

将铝土矿原料干燥后,磨成粒度为150 μm以下的细粉。为利用水在微波场中的升温催化作用,避免浪费饱和NaOH溶液中的水,采取如下混料方法:将铝土矿细粉与一定量的Ca(OH)2粉状和NaOH固体混合均匀后装入200 mL陶瓷坩埚。移取一定量的饱和NaOH溶液,倒入坩埚中,混合均匀成泥状状态。

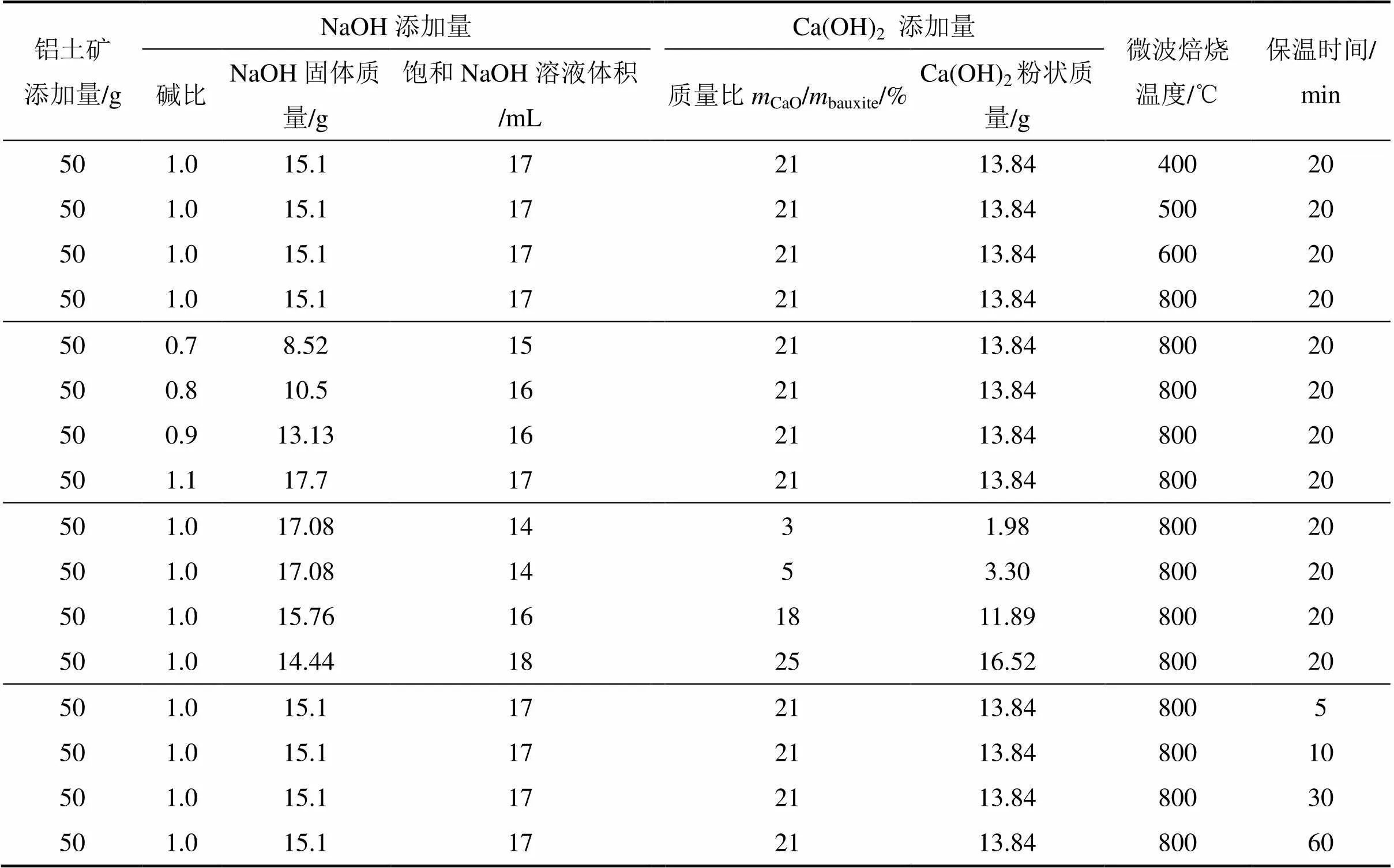

分别研究不同微波焙烧温度(400,500,600和 800℃),NaOH添加量(根据碱比(Na2O)/((Al2O3)+(Fe2O3)),即Na2O与[Al2O3]+[Fe2O3]的物质的量比,分别为0.7,0.8,0.9,1.0和1.1),Ca(OH)2的添加量(根据质量比CaO/bauxite分别为3%,5%,18%和21%),保温时间(5,10,20,30和60 min)对熟料结构的影响。其中CaO/bauxite为18%和21%时所对应naO/SiO2(即钙比)分别为1.7和2.0。

1.2.2 生料浆的微波焙烧方法

将混合好的生料浆在微波炉中进行焙烧,然后对熟料进行物相转变分析。实验流程图如图2所示。实验使用的微波炉由昆明理工大学非常规冶金教育部重点实验室研制。微波焙烧条件如下:功率为1.0 kW,微波频率为2.45 GHz,焙烧温度分别为400, 500, 600和800 ℃,焙烧时间为20 min。物料在加热过程中利用热电偶进行测温。将焙烧后的样品进行浸出实验,浸出条件如下:浸出母液为NaOH 22.6 g/L+Na2CO38.0 g/L,溶液体积(mL)与添加物料的质量(g)之比为15,浸出温度为80 ℃,浸出时间为20 min。

2 结果与讨论

2.1 铝土矿原料及生料浆的微波加热性质

铝土矿原料及碱比为1.0、钙比为2.0条件下配制的生料浆的升温曲线如图3所示。由图3可知:一水硬铝石矿原料中的铝矿物、铁矿物的吸波性能一般,脉石的吸波性能差,导致铝土矿原料需要74 min才能升到 600 ℃。在温度为25 ℃、频率为2 376 MHz条件下,铝土矿原料的介电损耗仅为0.068 17 F/m,而水的介电损耗为78.360 00 F/m。可见水的介电损耗远远大于铝土矿原料的介电损耗。因此,饱和NaOH溶液中的水分在微波场中起到升温催化作用,使得生料浆的升温时间大大缩短。

生料浆的升温过程可以大概分成3个阶段:第1阶段,从室温到160℃左右,升温速率缓慢;第2阶段,从160 ℃到500 ℃,温度急速升高;第3阶段,从500 ℃起,升温速率变得缓慢。

2.2 不同实验因素对熟料物相结构的影响及所发生的化学反应

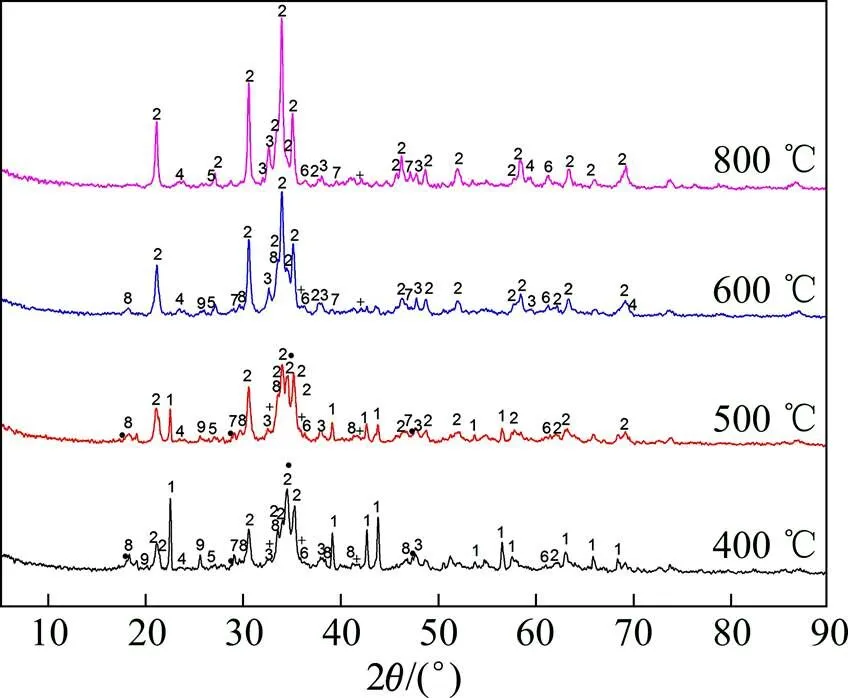

2.2.1 微波焙烧温度的影响

在碱比为1.0、钙比为2.0,微波保温时间为20 min时,不同微波焙烧温度下获得熟料的XRD结果如图4所示。由图4可知:在相同的钙比和碱比条件下,随着焙烧温度升高,熟料中NaAlO2和Ca2SiO4物相的峰强度增强。这说明升高微波焙烧温度有利于NaAlO2和Ca2SiO4的形成,提高铝硅分离的效果。

图2 实验流程图

表1 不同生料浆的制备条件

(a) 铝土矿原料;(b) 碱比为1.0,钙比为2.0条件下的生料浆

1—一水硬铝石AlOOH;2—铝酸钠NaAlO2;3—硅酸二钙Ca2SiO4;4—钛酸钙CaTiO3;5—石英SiO2;6—钙铁榴石Ca3Fe2(SiO4)3;7—铝酸钾KAlO2;8—钙铝石Ca24Al28O65.8;9—铝酸钙Ca3Al2O6。

1) 当温度为400℃时。铝土矿中高岭石、白云母物相已经消失,一水硬铝石物相的峰强度明显减弱。这说明铝土矿中高岭石、白云母和一部分的一水硬铝石已经与NaOH反应生成NaAlO2和KAlO2,其反应过程如下:

2AlOOH+2NaOH=2NaAlO2+2H2O(g) (1)

Al2Si2O5(OH)4+6NaOH=2NaAlO2+

2Na2SiO3+5H2O(g) (2)

KAl3Si3O10(OH)2+8NaOH=KAlO2+2NaAlO2+

3Na2SiO3+5H2O(g) (3)

2AlOOH+2Ca(OH)2+Na2SiO3=

2NaAlO2+Ca2SiO4+3H2O(g) (4)

另一部分含Al物质与Ca(OH)2反应生成钙铝石Ca24Al28O66和铝酸钙Ca3Al2O6新物相,反应如下:

2AlOOH+3Ca(OH)2=Ca3Al2O6+4H2O(g) (5)

2AlOOH+12/7Ca(OH)2=

1/14Ca24Al28O66+19/7H2O(g) (6)

SiO2与Ca(OH)2反应生成 Ca2SiO4:

SiO2+2Ca(OH)2=Ca2SiO4+2H2O(g) (7)

TiO2与Ca(OH)2反应生成CaTiO3物相:

TiO2(A)+Ca(OH)2=CaTiO3+H2O(g) (8)

此外,Fe 从原料中的Fe2O3物相转变成钙铁榴石 Ca3Fe2Si3O12物相,这说明体系已经发生如下反应:

Fe2O3+2NaOH=Na2Fe2O4+H2O(g) (9)

3SiO2+Na2Fe2O4+3Ca(OH)2=

Ca3Fe2Si3O12+2NaOH+2H2O(g) (10)

2) 当温度分别为500℃和600 ℃时。500 ℃下熟料的物相结构均与其在400 ℃下的物相结构相似。但是,随着温度升高,NaAlO2和Ca2SiO4的峰强度增强,这表明反应(1)和(7)的反应程度随着温度的升高而增强。当温度升高到600 ℃时,熟料中AlOOH 物相消失。

3) 当温度为800 ℃时。熟料中Ca24Al28O66和Ca3Al2O6物相均消失。此外,NaAlO2和Ca2SiO4的峰强度增强。这是由于体系发生了如下反应:

Ca3Al2O6+3/2SiO2+2NaOH=

2NaAlO2+3/2Ca2SiO4+H2O(g) (11)

Ca24Al28O65.8+12SiO2+28NaOH=

28NaAlO2+12Ca2SiO4+14H2O(g) (12)

因此,800℃下的熟料中的铝以NaAlO2和 KAlO2这2种易溶于水的物相存在,其中NaAlO2为主要物相。而熟料中的硅杂质以Ca2SiO4,SiO2和 Ca3Fe2(SiO4)3这3种不溶于水的物相存在,其中Ca2SiO4为主要物相。这种熟料的物相结构对浸出过程很有利。

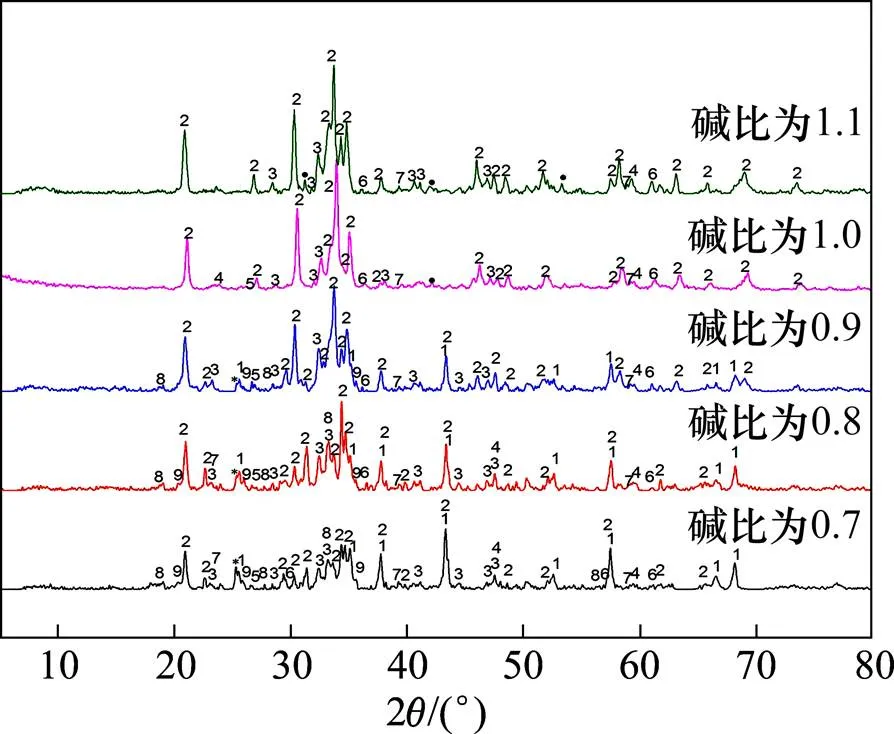

2.2.2 NaOH添加量的影响

在微波焙烧温度为800℃,保温时间为20 min,钙比为2.0,不同碱比条件下获得熟料的XRD结果如图5所示。由图5可知:随着NaOH添加量增加,NaAlO2物相的峰强度明显增强。这说明增加NaOH的添加量有利于NaAlO2物相的形成。

*—铝硅酸钠Na1.75Al1.75Si0.25O4;●—氢氧化钠NaOH

1) 当碱比为 0.7~0.9时。熟料中的铝以NaAlO2,Na1.75Al1.75Si0.25O4,Ca24Al28O66,Ca3Al2O6和Al2O3的物相存在,其中NaAlO2和Al2O3为主要物相。这说明铝土矿中含铝物质除与NaOH发生反应(如反应式(1)~(6))外,有一部分AlOOH已经脱水形成Al2O3。

2AlOOH=Al2O3+H2O(g) (13)

这也意味着,碱比为 0.7~0.9的NaOH添加量不足以使得全部AlOOH转化成NaAlO2物相。随着碱比增大,Al2O3和Na1.75Al1.75Si0.25O4物相的峰强度都减弱,NaAlO2的峰强度增强。这表明提高碱比有利于NaAlO2物相的形成。

2) 当碱比为1.0或1.1时。熟料中没有Al2O3,Na1.75Al1.75Si0.25O4,Ca24Al28O66和 Ca3Al2O6物相生成。熟料中的铝都以NaAlO2和KAlO2物相存在,其中NaAlO2为主要物相。

当碱比增加到1.1时,熟料中未参加反应的NaOH物相的峰强度还比较高。这说明碱比为1.1时的NaOH添加量已经过量。

因此,NaOH的添加量以碱比为1.0比较合适。

2.2.3 Ca(OH)2添加量的影响

在碱比为1.0,微波焙烧温度为800℃,保温时间为20 min,不同Ca(OH)2添加量条件下获得熟料的XRD结果如图6所示。由图6可知:随着Ca(OH)2添加量增加,Ca2SiO4的峰强度逐渐增大,有利于除硅。

*—石英SiO2;●—硅酸钙钠Na2CaSiO4;+ —氢氧化钠NaOH

1) 当Ca(OH)2添加量少时(CaO/bauxite为3%或5%)。熟料中的铝主要以NaAlO2和铝硅酸钠Na1.75Al1.75Si0.25O4这2种物相存在。此外,熟料中还有少量铝硅酸钾(KAlSiO4,K1.25Al1.25Si0.75O4)物相。这是因为铝土矿中含铝物质与NaOH已经发生反应,反应式如下:

1.75Al2Si2O5(OH)4+9.5NaOH=

2Na1.75Al1.75Si0.25O4+3Na2SiO3+8.25H2O(g) (14)

KAl3Si3O10(OH)2+6NaOH=

KAlSiO4+2NaAlO2+2Na2SiO3+4H2O(g) (15)

1.25KAlSiO4+NaOH=K1.25Al1.25Si0.75O4+

0.5 Na2SiO3+0.5 H2O(g) (16)

由此可见,熟料中NaAlO2和Na1.75Al1.75Si0.25O4物相的峰强度很高,而Ca2SiO4的峰强度很低。这是因为当碱比高、钙比低时,一水硬铝石的NaOH反应活化能低,而硅酸钙生成的活化能大。因而,在反应初始,Ca2SiO4生成速率小于NaAlO2和Na1.75Al1.75Si0.25O4的生成速率。Na1.75Al1.75Si0.25O4物相在溶出过程中会使少量Si杂质进入到浸出液中,从而影响铝硅分离的效果。随着Ca(OH)2添加量的增加,Na1.75Al1.75Si0.25O4物相的峰强度减弱。

熟料中的硅杂质以易溶于水的Na2SiO3物相和不溶性的Ca2SiO4、硅酸钙钠物相 (Na4Ca4Si6O18和Na2CaSiO4)存在,其中Na2SiO3为主要物相。此类熟料在浸出后不但有大量的硅杂质进入溶液中,使得铝硅分离困难,而且还会造成碱的损失。此时,体系中Si杂质主要发生的反应如下:

2NaOH+SiO2=Na2SiO3+H2O(g) (17)

当CaO/bauxite为3%时,

4NaOH+6SiO2+4Ca(OH)2=

Na4Ca4Si6O18+3H2O(g) (18)

当CaO/bauxite为5%时,

2NaOH+SiO2+Ca(OH)2=Na2CaSiO4+H2O(g) (19)

Ti以CaTiO3物相存在;Fe从原料中的Fe2O3物相转变成 NaFeO2物相:

Fe2O3+2NaOH=2NaFeO2+H2O(g) (20)

2) 当Ca(OH)2添加量多时(CaO/bauxite为18%,21% 或25%)。熟料中的铝硅酸钠Na1.75Al1.75Si0.25O4和铝硅酸钾(KAlSiO4,K1.25Al1.25Si0.75O4)物相都不会形成,此时,熟料中的铝都以NaAlO2和KAlO2物相存在,其中NaAlO2为主要物相。

随着Ca(OH)2添加量的增加,Ca2SiO4生成的活化能降低,体系中生成的Ca2SiO4越来越多,Ca2SiO4的峰强度增强。

当CaO/bauxite从18%增加到21%,即钙比从1.7增加到2.0时,NaAlO2和Ca2SiO4的峰强度均增强。这是因为当CaO/bauxite为21%时,体系达到饱和配料比(即碱比为1.0、钙比为2.0),这是最利于生成NaAlO2和Ca2SiO4物相的配料比。

当CaO/bauxite为25%时,虽然Ca2SiO4的峰强度升高,但是NaAlO2的峰强度降低,且熟料中还出现CaO和Al2O3这2种新物相。这表明Ca(OH)2添加过量将会导致Ca(OH)2和AlOOH发生分解反应,如反应式(13)和(21)所示。因此,添加Ca(OH)2过量反而会降低铝的浸出效果。

Ca(OH)2=CaO+H2O(g) (21)

从以上分析结果可知本实验的Ca(OH)2添加量以CaO/bauxite为21%,即钙比为2.0最合适。

2.2.4 保温时间的影响

在微波焙烧温度为800℃、碱比为1.0、钙比为2.0,不同保温时间条件下获得熟料的XRD结果如图7所示。由图7可知:随着微波保温时间的延长,NaAlO2和Ca2SiO4的峰强度增强。这说明延长保温时间使得体系中的物质反应更充分。

●—氢氧化钠NaOH;*—氢氧化钙Ca(OH)2

1) 当焙烧时间为5 min或10 min时。熟料中存在未完全反应的AlOOH,Ca(OH)2和NaOH物相,还有新生成的CaO和Al2O3物相。这表明体系中有一部分AlOOH和Ca(OH)2已经发生分解反应(见反应式(13)和(21))。随着焙烧时间延长,这些物相的峰强度都减弱,同时NaAlO2和CaSiO4物相增强。

2) 当焙烧时间分别延长至20,30或60 min时。熟料中的Al2O3,CaO和未反应的AlOOH物相消失。随着焙烧时间延长,NaAlO2和CaSiO4的峰强度稍微增强。这说明当保温时间足够长时,Al2O3和AlOOH均已经完全与NaOH发生反应生成NaAlO2物相,而CaO,Ca(OH)2与SiO2反应生成Ca2SiO4物相。

由此可见,焙烧时间不足,熟料有关反应不能达到平衡,熟料中存在不溶性的Al2O3和AlOOH等物相,造成铝损失。反应时间越长,反应越充分,熟料中不溶性的Al2O3和AlOOH等物相消失;熟料中的铝均以易溶于水的NaAlO2和KAlO2物相存在,铝的溶出率升高。

当保温温度为30 min或60 min时熟料的物相结构与20 min时的相差不大。考虑到能耗问题,选择焙烧时间为20 min 较合适。

2.3 优化实验条件获得产物的表征及溶出效果

以上XRD结果表明,最优实验条件为:NaOH添加量根据NaOH/(Al+Fe)为1.0,Ca(OH)2的添加量根据CaO/SiO2为2.0,微波功率为1.0 kW,微波焙烧温度为800 ℃,保温时间为20 min。

此时,熟料中的Al均以易溶于水的NaAlO2和 KAlO2物相存在,其中NaAlO2为主要物相。 Fe 和Ti分别以 Ca3Fe2(SiO4)3和 CaTiO3物相存在。在熟料中的Si主要以不溶于水的Ca2SiO4和Ca3Fe2(SiO4)3物相存在,其中Ca2SiO4为主要物相。

将优化实验获得的熟料进行XRD定量分析,其物相含量(质量分数)分别为:NaAlO2为60.74%,Ca2SiO4为16.35%,CaTiO3为2.85%,SiO2为1.31%,KAlO2为1.26%,Ca3Fe2(SiO4)3为11.16%,NaOH为1.33%,其他为5.00%。这种熟料可通过浸出过程进行铝硅分离。

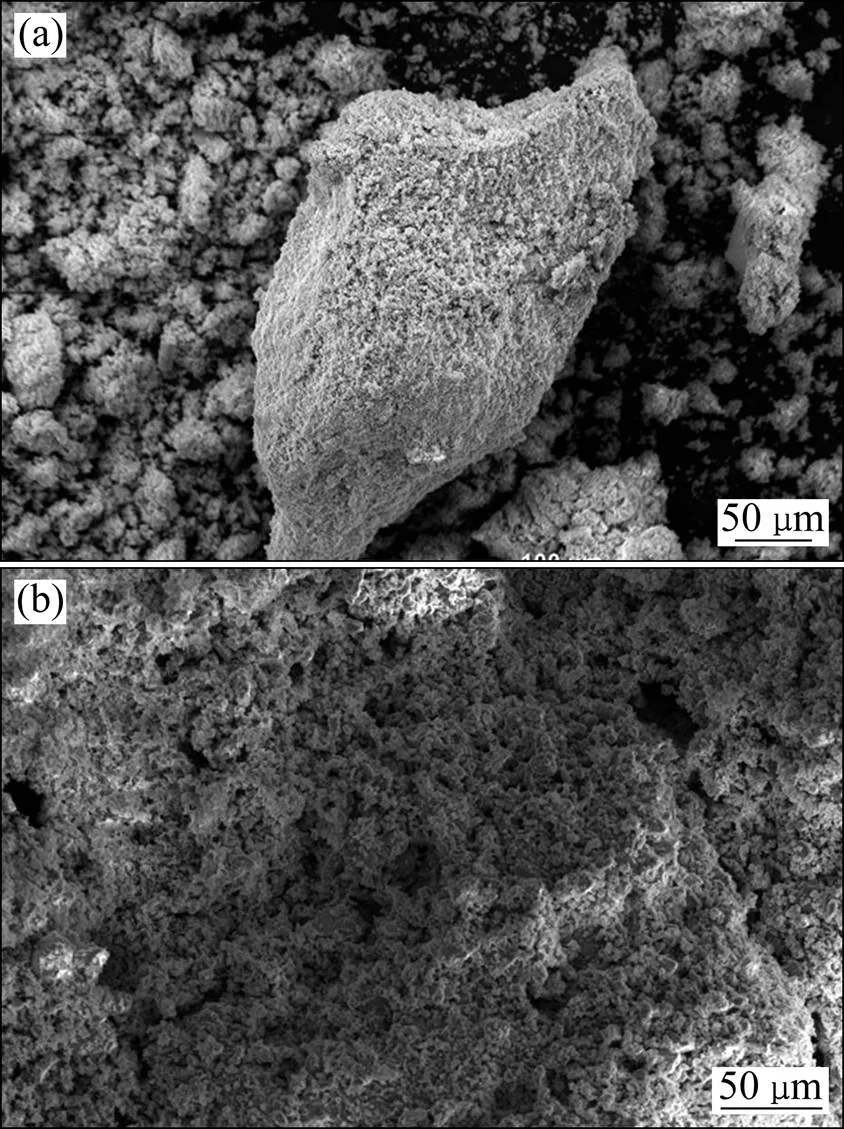

将优化实验获得熟料进行SEM分析,结果如图8所示。由图8可知:熟料结构疏松和均匀,其表面和内部都形成很多孔隙和微裂痕,利于浸出。

将该熟料在稀碱性溶液(22.6 g/L NaOH+8.0 g/L Na2CO3)中于80℃浸出20 min后,获得Al,Na和Si的浸出率分别达到96.68%,98.20% 和7.05%。可见,本文方法获得的熟料的浸出效果好,铝和钠的浸出率高,Si杂质进入溶液少。

(a) 放大220倍;(b) 放大1 000倍

3 结论

1) 升高微波温度、增加NaOH和Ca(OH)2的添加量,延长微波保温时间都有利于NaAlO2和Ca2SiO4的形成。

2) 当Ca(OH)2的添加量超过钙比为2.0时,反而对熟料的物相结构不利,导致铝硅分离过程变得困难。

3) 实验的最优条件为:NaOH与Al与Fe的物质的量比即NaOH/(Al+Fe)为1.0,CaO与SiO2的物质的量比CaO/SiO2为2.0,焙烧温度为800 ℃,微波功率为1.0 kW,保温时间为20 min。

4) 最优实验条件下获得熟料的结构疏松多孔。熟料中Al,Na和Si的浸出率分别达到96.68%,98.2% 和7.05%。

[1] JONES D A, LELYVELD T P, MAVROFIDIS S D, et al. Microwave heating applications in environmental engineering: a review[J]. Resources, Conservation and Recycling, 2002, 34(2): 75−90.

[2] ANIA C O, PARRA J B, MENENDEZ J A, et al. Effect of microwave and conventional regeneration on the microporous and mesoporous network and on the adsorptive capacity of activated carbons[J]. Microporous and Mesoporous Materials, 2005, 85(1): 7−15.

[3] PANNEERSELVAM M, RAO K J. Novel microwave method for the synthesis and sintering of mullite from kaolinite[J]. Chemistry of materials, 2003, 15(11): 2247−2252.

[4] EBADZADEH T. Effect of mechanical activation and microwave heating on synthesis and sintering of nano-structured mullite[J]. Journal of Alloys and Compounds, 2010, 489(1): 125−129.

[5] PICKLES C A. Microwaves in extractive metallurgy: Part 1–review of fundamentals[J]. Minerals Engineering, 2009, 22(13): 1102−1111.

[6] FORSTER J, PICKLES C A, ELLIOTT R. Microwave carbothermic reduction roasting of a low grade nickeliferous silicate laterite ore[J]. Minerals Engineering, 2016, 15 (88): 18−27.

[7] BHATTACHARYA M, BASAK T. A review on the susceptor assisted microwave processing of materials[J]. Energy, 2016(97): 306−338.

[8] CHEN Guo, LI Lei, TAO Changyuan, et al. Effects of microwave heating on microstructures and structure properties of the manganese ore[J]. Journal of Alloys and Compounds, 2016, 657(2): 515−518.

[9] AUTHIER-MARTIN M, FORTE G, OSTAP S, et al. The mineralogy of bauxite for producing smelter-grade alumina[J]. The Journal of Minerals Metals and Material Society, 2001, 53(12): 36−40.

[10] LI Xiaobin, YU Shunwen, DONG Wenbo, et al. Investigating the effect of ferrous ion on the digestion of diasporic bauxite in the Bayer process[J]. Hydrometallurgy 2015, 152(2): 183−189.

[11] MA Shuhua, WEN Zongguo, CHEN Jining, et al. An environmentally friendly design for low-grade diasporic-bauxite processing[J]. Minerals Engineering, 2009, 22(9): 793−798.

[12] 毕诗文, 于海燕. 氧化铝生产工艺. 北京: 化学工业出版社, 2006: 241−244. BI Shiwen, YU Haiyan. Alumina production technology[M]. Beijing: Chemical Industry Press, 2006: 241−244.

[13] SMITH P. The processing of high silica bauxites—Review of existing and potential processes[J]. Hydrometallurgy, 2009, 98(1): 162−176.

[14] 王一雍, 金辉. 微波加热预处理一水硬铝石矿的工艺研究[J]. 有色金属: 冶炼部分, 2010, 62(2): 27−30. WANG Yiyong, JIN Hui. Study on microwave roasting of diaspore[J]. Nonferrous Metals Extractive Metallury, 2010, 62(2): 27−30.

[15] 王一雍, 张廷安, 陈霞, 等. 微波焙烧对一水硬铝石矿浸出性能的影响[J]. 过程工程学报, 2007, 7(2): 317−321. WANG Yiyong, ZHANG Tingan, CHEN Xia, et al. Effects of microwave roasting on leaching behavior of diaspore ore[J]. The Chinese Journal of Process Engineering, 2007, 7(2): 317−321.

[16] 黄芳, 刘学, 赵平源, 等. 微波场焙烧铝土矿的溶出性能研究[J]. 矿冶工程, 2013, 33(4): 81−83. HUANG Fang, LIU Xue, ZHAO Pingyuan, et al. Research on dissolution performance of roasted bauxite under microwave field[J]. Mining and Metallurgical Engineering, 2013, 33(4): 81−83.

[17] 黎氏琼春, 巨少华, 彭金辉, 等. 一水硬铝石矿−氢氧化钠体系微波焙烧相变规律[J]. 工程科学学报, 2016, 38(2): 187−193. LE Thiquynhxuan, JU Shaohua, PENG Jinhui, et al. Study on phase transformation of diasporic bauxite-sodium hydroxide system in microwave heating process[J]. Chinese Journal of Engineering, 2016, 38(2): 187−193.

[18] 黎氏琼春, 巨少华, 彭金辉, 等. 一水硬铝石矿−氢氧化钠体系加热过程中的相变规律[J]. 有色金属: 冶炼部分, 2016, 68(3): 13−18.LE Thiquynhxuan, JU Shaohua, PENG Jinhui, et al. Study on phase transformation of diasporic bauxite-sodium hydroxide system during heating process[J]. Nonferrous Metals Extractive Metallury, 2016, 68(3): 13−18.

(编辑 伍锦花)

Phase transformation of the diasporic bauxite-sodiumhydroxide-calcium hydroxide system in microwave heating

LE Thiquynhxuan1, 2, 3, JU Shaohua1, 2, 3, PENG Jinhui1, 2,WANG Shixing1, 2, 3, ZHOU Liexing1, 2, WANG Yinglan3

(1. National Local Joint Laboratory of Engineering Application ofMicrowave Energy and Equipment Technology, Kunming 650093, China;2. Yunnan Provincial Key Laboratory of Intensification Metallurgy, Kunming 650093, China;3. Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

A slurry mixture of diasporic bauxite and alkaline (Ca(OH)2+supersaturated NaOH solution) was roasted with microwave energy. The effects of operation parameters, such as microwave roasting temperature, NaOH amount, Ca(OH)2amount and holding time on the phase transformation of the diasporic bauxite-NaOH-Ca(OH)2system were investigated by X-ray diffraction analysis. The results show that increasing the microwave roasting temperature and the amounts of NaOH or Ca(OH)2, and prolonging the holding time are all favorable for the form of NaAlO2and Ca2SiO4, and will likely improve the separating effect of aluminum−silicate minerals. However, the excess amount of Ca(OH)2is detrimental to the phase constitution of the roasted product. The optimum conditions are obtained as follows: mole ratioNaOH/(Al+Fe) is 1.0;CaO/SiO2is 2.0; microwave roasting temperature is 800℃ and holding time is 20 min. Theroasted product obtained at the optimum conditions is porous, and its leaching effect is good.

microwave heating; diasporic bauxite; phase transformation; sodium hydroxide; calcium hydroxide

10.11817/j.issn.1672−7207.2017.12.003

TF862. 5;TF046. 2

A

1672−7207(2017)12−3152−08

2017−01−18;

2017−03−03

国家自然科学基金资助项目(51264022);2015年度云南省博士研究生学术新人奖资助项目(2015);云南省应用基础研究计划项目(2015FA017)(Project(51264022) supported by the National Natural Science Foundation of China; Project(2015) supported by the 2015 PhD Newcomer Award in Yunnan Province; Project(2015FA017) supported by Applied Basic Research Program of Yunnan Province)

巨少华,博士,教授,从事微波冶金研究;E-mail:shj_200801@126.com