钨粉射流分级及其在多孔钨制备中的应用

李曹兵,王芦燕,刘山宇

(北京矿冶科技集团有限公司 金属材料研究设计所,北京 102206)

金属钨具有熔点高、蒸汽压低、密度大、强度高等特点,具有优良的导电、导热及耐腐蚀性能,广泛应用于航空航天、电光源、电真空、高温炉等领域。多孔钨是采用粉末冶金方法制备的内部含有大量孔隙的材料,可用作储备式扩散钨热阴极的基底材料,或是作为熔渗法制备W-Cu复合材料的骨架,还可用作高温流体过滤材料等[1-4]。热阴极用多孔钨基体要求内部孔隙分布均匀,呈连通的开孔结构[5]。常采用平均粒度10 μm以下的钨粉烧结制备多孔钨,由于氢还原法制备的钨粉粒度分布宽,为了避免闭孔和产生孔隙不均匀,应去除其中粒径2 μm以下的超细钨粉以及10 μm以上的偏粗钨粉。常规的筛选法、吹送法等方法很难对这种粒度10 μm以下的活性大,非常易于团聚的钨粉进行有效分级[6]。本研究使用射流分级机对钨粉进行分级处理[7],比较分级前后钨粉产物的粒度分布和形貌变化,得到适合制备多孔钨的窄粒径分布钨粉;采用等静压和中频烧结进行成型和高温烧结,对分级前后钨粉烧结的多孔钨结构进行比较,从而获得一种孔隙分布均匀的多孔钨制备工艺。

1试验

1.1 钨粉原料及分级

原料选用氢还原法制备的平均粒度为3.2 μm、5.5 μm的钨粉,分级前用烘箱烘干,烘干温度200℃,时间4h。

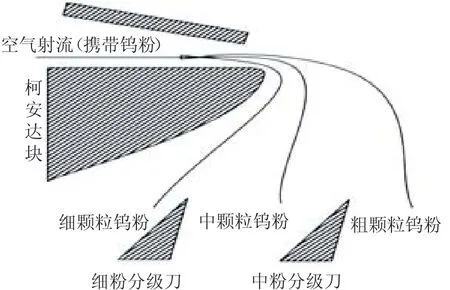

分级设备为微型射流分级机,其原理为柯安达效应,即气流离开本来的流动方向,改为随凸出物体(柯安达块的壁面)流动的倾向。钨粉随气流进入射流分级机本体,不同粒径的颗粒产生不同的飞行轨迹,细颗粒随气流紧贴柯安达块,较大颗粒可以挣脱气流束缚飞向远离柯安达块的区域,在钨粉飞行区域的不同位置设置分级挡板(分级刀),用来实现不同粒度段粉末的收集,即可获得不同粒度组成的钨粉[7-9]。采用空气作为射流载体携带钨粉,气压0.1~0.3 MPa。相比于内部带有高速转子的气流磨等分级粉碎设备,射流分级机的优势在于其内部没有任何转动部件,仅作为一种细钨粉的高效分级方法,不会对粉末造成研磨破碎,不改变粉末原有的形貌[10-12]。

1.2 压制烧结

采用等静压压制钨粉成型,压制压力240 MPa,保压3 min。采用中频感应烧结炉对压制坯进行氢气保护高温烧结,烧结温度1 700℃,保温3 h后随炉冷却至室温。

1.3 分析与测试

采用Mastersizer2000激光粒度仪分析粉末的粒度分布及比表面积;用HITACHI SU5000型扫描电镜观察粉末及烧结体断面形貌,用Micromeritics AutoPore9520型压汞仪测试开孔孔隙率及孔隙分布,采用ONH-P氧氮氢测定仪及CS744硫炭分析仪测定氧、碳含量,用ELAN DRC-e电感耦合等离子体质谱仪测Fe、Ni含量。

2 结果与讨论

2.1 分级工艺对各粒度段钨粉收集率的影响

射流分级机的主要工艺参数是携带钨粉的气压和2块分级刀的位置,如图1为钨粉射流分级原理,在柯安达效应的作用下,不同粒径钨粉产生不同的飞行轨迹,细钨粉紧贴柯安达块,较大颗粒钨粉可以飞向较远区域,显然气压越大,钨粉整体偏离柯安达块越远。而一旦固定气压大小不变,可认为钨粉飞行轨迹不变,通过调整射流分级机细粉分级刀与中粉分级刀的位置,即分级刀作为挡板使不同粒度段钨粉落入到相应收集罐内,从而获得粗、中、细三种不同粒度的钨粉产物。

图1 射流分级原理Fig.1 Principle of jet classification

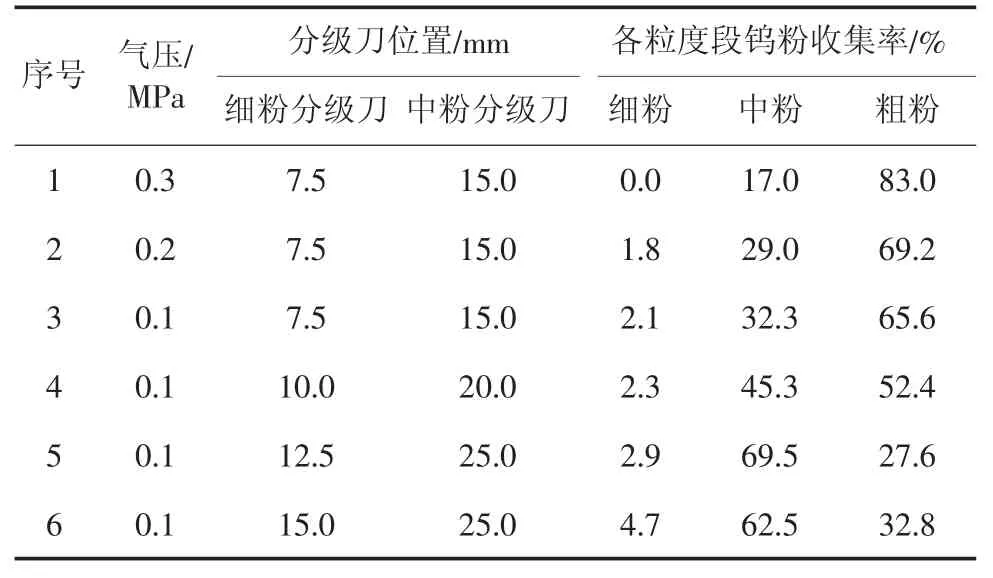

表1为平均粒度3.2 μm钨粉的分级工艺参数对各粒度段粉末收集率的影响。当供气压力为0.2MPa、0.3 MPa时,细粉收集率极低,粗钨粉收集率偏高,中粉收集率占比不到30%。为了提高中粉收集率,降低气压为0.1 MPa,细粉和中粉的收集率增加。在气压为0.1 MPa的条件下,将细粉分级刀位置设定为7.5 mm、10.0 mm、12.5 mm、15 mm 四个位置,结果表明距离越大,细粉收集率越高。同理将中粉分级刀设置为15 mm、20 mm、25 mm三个位置,中粉收集距离越大,收集率越高,相应的粗粉收集率降低。

由表1可知,对于平均粒度3.2 μm的原料钨粉,优选工艺参数为:供气压力为0.1 MPa,细粉分级刀位置15 mm,中粉分级刀位置25 mm,分级后所收集的细钨粉占比4.7%,中钨粉占比62.5%,粗钨粉占比32.8%。在相同工艺参数下,对于平均粒度5.5μm的原料钨粉,分级后收集的细钨粉占比1.4%,中钨粉占比59.2%,粗钨粉占比39.4%。

表1 平均粒度3.2 μm钨粉分级工艺与各粒度段钨粉收集率Tab.1 Classification technology for 3.2 μm tungsten powder and collection rate of each particle size section

2.2 钨粉分级前后的形貌与粒度分布

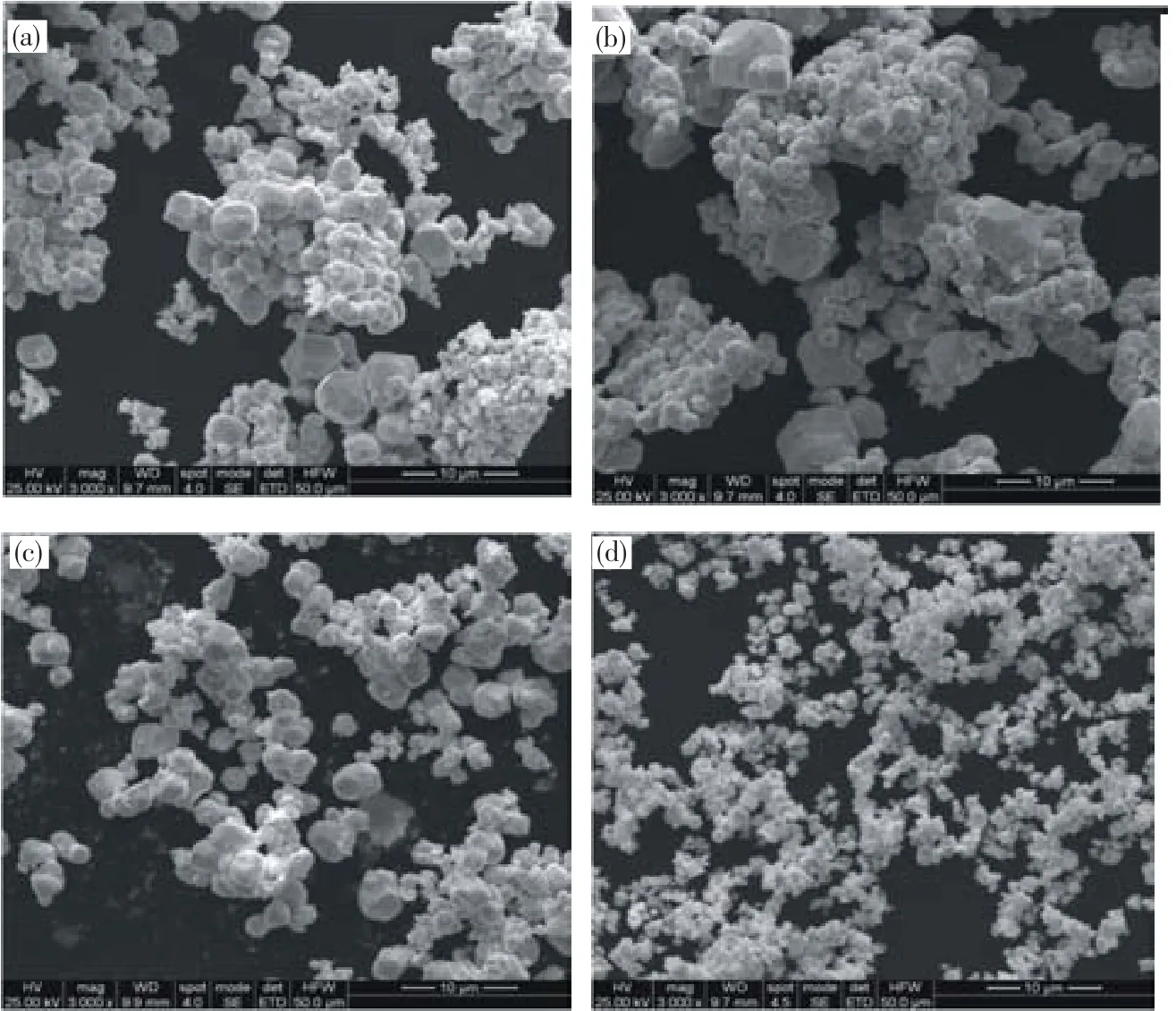

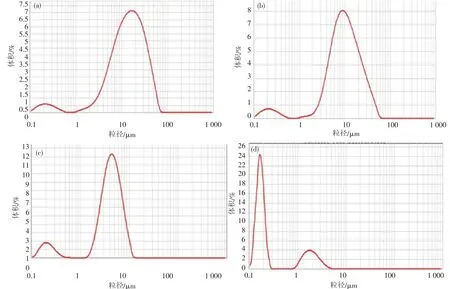

如图 2(a)、图 3(a)所示为平均粒度 3.2 μm 钨粉的SEM形貌和激光粒度分布。原料钨粉由呈多面体结构的大颗粒和形状不规则的细颗粒组成,颗粒之间相互吸附、团聚现象非常严重。由于粉体团聚严重且结合力较强,激光粒度测试并不能将粉末完全分散,原料钨粉粒度分布宽,D(0.1)为 4.116 μm,D(0.5)为 14.159 μm,D(0.9)为 36.448 μm,粉末比表面积1.7 m2/g。

钨粉经射流分级处理后一次性可得到粗、中、细三种粒度分布的钨粉,如图 2(b)~(d)、图 3(b)~(d)所示为3.2 μm钨粉经一次射流分级后所得粗、中、细三种粉末的SEM形貌和粒度分布。从图2(b)、图3(b)中可以看出分级后的粗钨粉团聚严重,粒度分布范围仍然很宽,D(0.1)为 3.598 μm,D(0.5)为9.806 μm,D(0.9)为 26.593 μm,与原料钨粉的粒度分布十分相似,粉末比表面积增大为2.07 m2/g。这是由于在射流分级过程中,由于原料钨粉硬团聚,大量团聚较紧密的钨粉由于自重大,作为整体挣脱了气流束缚,飞行到粗粉区域被收集,因此分级机收集到的粗粉并不是由单个粗颗粒组成,大部分是硬团聚无法被打散的钨粉。图2(c)、图3(c)中所示分级处理后的中粉呈现良好的分散性,粗、细钨粉所占比例大幅下降,钨粉团聚现象减轻,粉末粒度分布较分级之前收窄非常明显,D(0.1)为 1.694 μm,D(0.5)为4.201 μm,D(0.9)为 7.534 μm,由于超细颗粒钨粉含量的减少,粉末比表面积降低为1.370 m2/g。图2(d)、图 3(d)为分级处理后的细粉,D(0.1)为 0.138 μm,D(0.5)为 0.184 μm,D(0.9)为 2.038 μm,由于大部分为2.0 μm以下粒径的超细颗粒,粉末比表面积高达27.9 m2/g。

图2 平均粒度3.2 μm钨粉分级前后SEMFig.2 SEM of 3.2 μm tungsten powder before and after classification

图3 平均粒度3.2 μm钨粉分级前后粒度分布Fig.3 Particle size distribution of 3.2 μm tungsten powder before and after classification

钨粉射流分级的中粉产物粒度明显收窄,分析其分级机制主要是:原料钨粉中离散的或是团聚不紧密的细颗粒钨粉在射流作用下分散,随射流飞行过程中在吸壁效应的作用下,落到细钨粉区域被收集;而射流无法打散的团聚紧密(硬团聚)的钨粉颗粒以及单个的大颗粒钨粉,由于自重大飞行到粗粉区域被收集,而处于二者之间的钨粉恰好落到了中粉收集罐中,从而实现了“去粗除细”的目的。因此,只要分级刀位置合适,中粉收集区可实现中粒径钨粉收集,其中细颗粒和粗大颗粒钨粉数量减少,团聚钨粉数量减少,粒度分布明显收窄,粉末分散性好。

2.3 二次分级后钨粉的粒度及杂质元素变化

原料钨粉经第一次分级后中粉中去除了大部分的团聚颗粒、大颗粒、细颗粒钨粉,对原料钨粉经一次分级后得到的中钨粉再进行二次分级。3.2 μm及5.5 μm原料钨粉二次分级后所得中粉粒度分布及SEM如图4所示,粒度分布进一步收窄,粉末团聚行为减少。

图4 平均粒度3.2 μm、5.5 μm钨粉二次分级后粒度分布及SEMFig.4 Particle size distribution and SEM of 3.2 μm and 5.5 μm tungsten powder after secondary classification

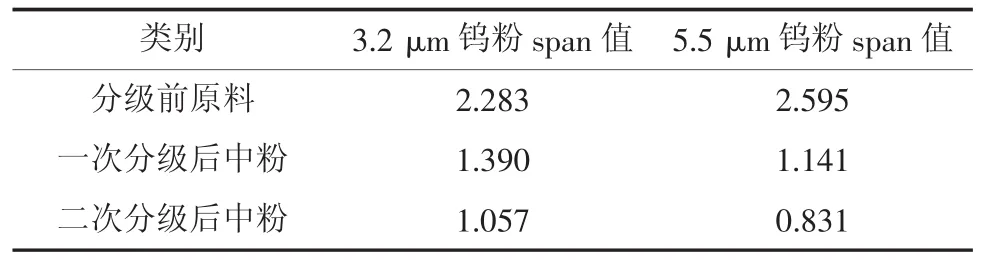

通过比较钨粉径距span值的变化来表征粒度收窄的程度。span 值指[D(0.9)-D(0.1)]/D(0.5),span值的大小反应了钨粉粒度分布宽度,span值越小,则粒度分布越窄。表2列出了分级前后钨粉的span值,表明经二次射流分级后,可获得粒径分布范围非常窄的钨粉。

表3所示为5.5 μm原料钨粉与二次分级后中粉中C、O、Fe及Ni的含量,分级中粉中C、O含量高于原料,这是因为粉末分级后平均粒径减小,对C、

表2 平均粒度3.2 μm、5.5 μm钨粉分级前后span值对比O气体元素的吸附能力增加。Fe、Ni杂质含量略微增加,表明射流分级工艺的对钨粉的污染程度较小。

Tab.2 Span of 3.2 μm and 5.5 μm tungsten powder before and after classification

表35.5μm钨粉二次分级后C、O、Fe、Ni含量 ×10-6Tab.3 Contents of C,O,Fe and Ni of 5.5 μm powder before and after classification

2.4 分级前后钨粉烧结多孔钨断面形貌

采用平均粒度3.2 μm、5.5 μm的原料钨粉经二次射流分级后的中粉产物,其粒度分布如前文所述,经等静压压制,1 700℃高温氢气保护烧结后,制得多孔钨骨架,研究钨粉经射流分级后对制备多孔钨性能的影响。

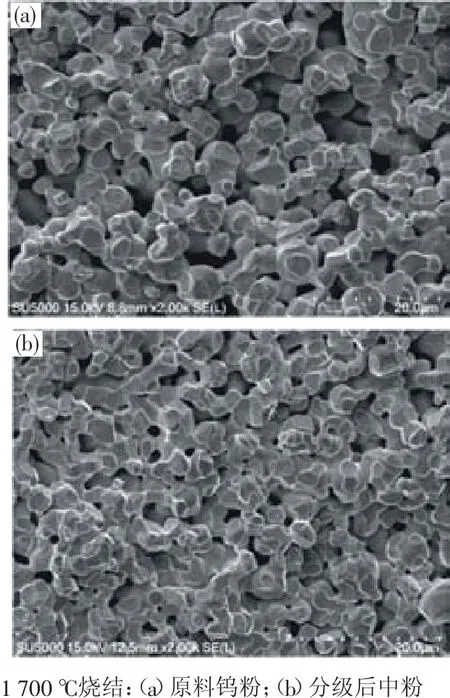

如图5(a)所示为采用未分级3.2 μm原料钨粉烧结的多孔钨骨架断口SEM,由于粉末粒度分布宽,导致烧结孔隙分布不均,部分孔隙尺寸大。图5(b)为采用分级中粉烧结,烧结体孔隙尺寸明显减小,孔隙尺寸之间的差异也较小。图6为采用5.5 μm分级前后钨粉烧结体断面SEM,可看到分级后孔隙尺寸减小,孔隙分布更均匀。由于3.2μm钨粉比5.5μm在分级后所获得中粉粒度更细,因此烧结多孔钨骨架中孔洞数量更少、尺寸更小。

图5 3.2 μm钨粉分级前后烧结多孔钨断口SEMFig.5 SEM of sintered porous tungsten section of 3.2 μm tungsten powder before and after classification

图6 5.5 μm钨粉分级前后烧结多孔钨断口SEMFig.6 SEM of sintered porous tungsten section of 5.5 μm tungsten powder before and after classification

烧结孔洞主要产生在钨晶界之间,烧结初期,钨颗粒之间发生点接触并长大为烧结颈,孔隙主要位于晶界交汇处,随着烧结的进行,孔隙的几何外形慢慢变为圆形,粉末之间外形和晶粒尺寸越接近,产生的孔洞形状越规则,而如图5(a)中形成的不规则大孔组织,分析其产生原因是细粉团聚在一起烧结时产生不均匀收缩并形成烧结坍塌,这在烧结多孔钨材料时应尽量避免,因此要尽量去除钨粉中的团聚细颗粒。这种不均匀孔隙分布现象在图5(b)、图6(b)所示分级钨粉烧结断口中未发现,表明采用射流分级得到的窄粒径分布的中钨粉产物,经高温烧结后可制备孔隙均匀的多孔钨骨架。

2.5 孔隙特征分析

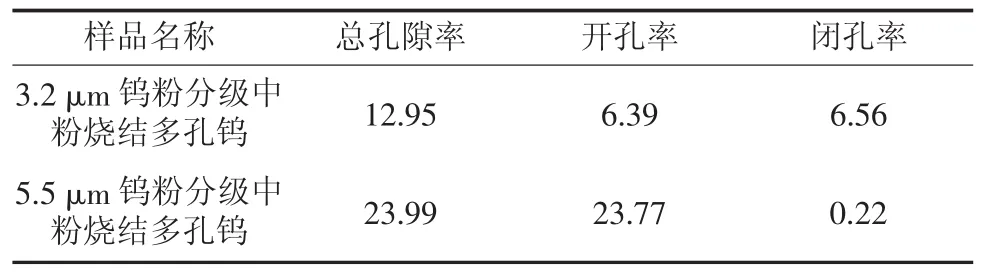

对图 5(b)、图 6(b)分级后钨粉烧结的多孔钨骨架进行孔隙特征的分析,用排液法测出多孔钨的体积密度[13],并与钨理论密度计算得到多孔钨的总孔隙率,再用压汞法[14]测出多孔钨的开孔率,计算得到多孔钨闭孔率,如表4所示。

表4 多孔钨孔隙率测试结果 %Tab.4 Porosity test results of porous tungsten

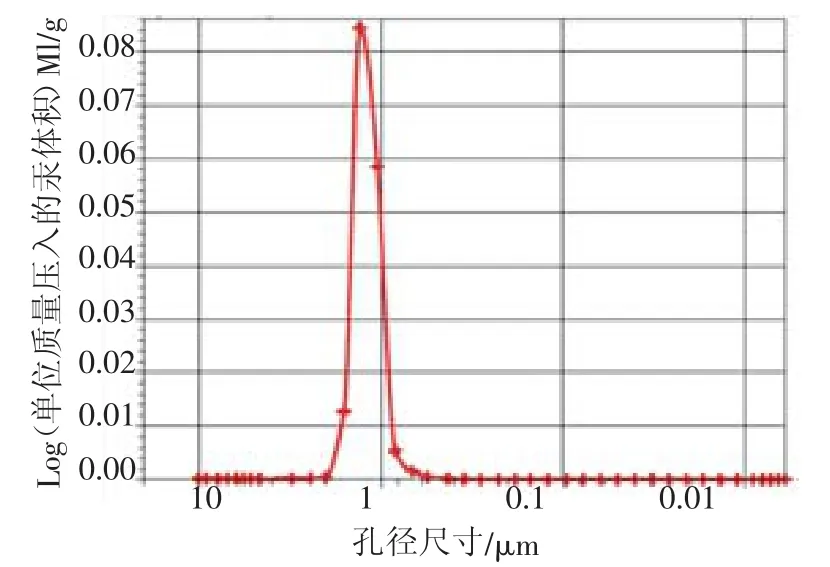

3.2 μm钨粉分级中粉烧结多孔钨总孔隙率为12.95%,但闭孔率高达6.56%,这种闭孔率特别高的多孔钨实际应用价值不大。而5.5 μm钨粉分级后烧结所得多孔钨样品总孔隙率为23.99%,闭孔率仅占0.22%,开孔率接近100%,孔隙质量非常高。用压汞法测其孔径分布曲线,平均孔径为1.19 μm,1~2 μm孔体积占比为90.97%,孔隙尺寸分布均匀,孔径分布如图7所示。

图7 5.5 μm钨粉分级中粉烧结多孔钨孔径分布Fig.7 Pore size distribution of porous tungsten with 5.5 μm powder after grading

3结论

(1)采用射流分级技术实现了平均粒度3~6 μm钨粉分级,分级后粗粉团聚现象仍然突出,中粉粒度收窄、分散性好,细粉为离散的、团聚不紧密的超细颗粒钨粉。

(2)射流分级中粉粒度收窄机制是由于原料钨粉中离散或团聚不紧密的细颗粒钨粉在射流作用下产生明显的吸壁效应,飞行到细钨粉区域被收集,而硬团聚钨粉以及大颗粒钨粉挣脱气流束缚飞行到粗粉区域被收集,从而实现了“去粗除细”的目的,因而中粉粒度收窄。

(3)射流分级得到的窄粒径分布的中粉烧结后,多孔钨孔隙分布均匀性优于未分级钨粉。采用5.5μm二次分级钨粉中粉,经1 700℃中频烧结,总孔隙率23.99%,闭孔率0.22%,平均孔径为1.19μm,1~2μm孔体积占比为90.97%。