蒸汽疏水阀无负荷漏汽量试验优化设计

高红彪,郭怀舟,吴怀昆,陈凤官,郝伟沙,耿圣陶

(合肥通用机械研究院有限公司,安徽 合肥 230088)

水蒸气以其清洁、安全和环保性,在食品、制药、化工等工业领域得到广泛应用。蒸汽系统正是利用蒸气液化时释放的潜热,通过换热器等能量交换设备向外界传递热量。液化后形成的冷凝水必须及时排出,否则易产生水锤等故障,而且冷凝水将在换热表面形成热阻层降低换热效率。

蒸汽疏水阀作为蒸汽系统中的自动设备,可泄放系统中的冷凝水而防止蒸汽损失。理想的蒸汽疏水阀泄放冷凝水时不损失蒸汽,在通入蒸汽时不开启,并且无蒸汽泄漏。无负荷漏汽量试验是在阀前无冷凝水的条件下测试蒸汽疏水阀在关闭时泄漏的蒸汽量(此时疏水阀若开启为故障工况,不能进行此试验)。

蒸汽疏水阀的无负荷漏汽量是其重要的性能参数,对蒸汽系统的正常运行至关重要。漏汽量过大的疏水阀也将严重影响系统的能耗和经济性能。

1 无负荷漏汽量试验

蒸汽疏水阀的无负荷漏汽量试验需要在动作试验合格后进行。不同试验标准对试验压力的要求不同。

ASME PTC 39-2005 Steam Traps 对试验压力未做要求,需要试验各方自行确定。

ISO 7841-1988 Determination of steam loss of automatic steam traps要求将最高工作压力作为试验压力且不超过3.2MPa。

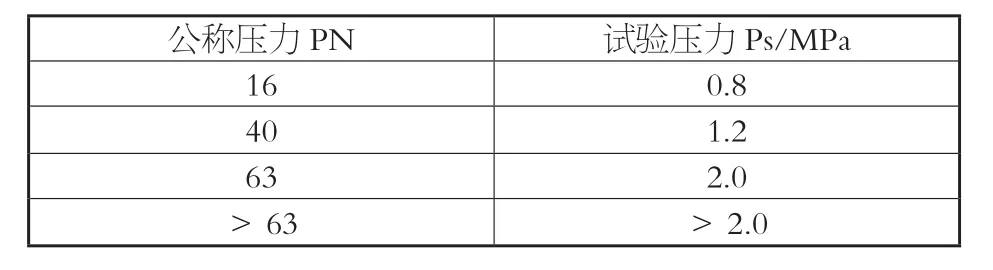

GB/T 12251-2005蒸汽疏水阀试验方法要求试验压力按照表1进行。

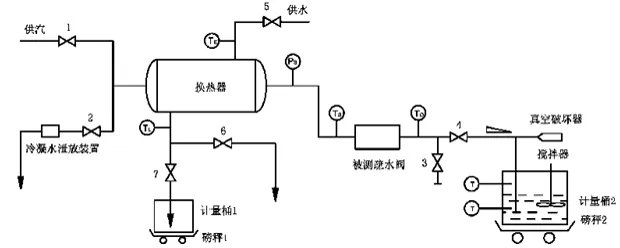

上述3份标准中关于蒸汽疏水阀漏汽量试验的装置是不同的,分别如图1~3所示,以下分别简称装置1、装置2与装置3。

表1 GB/T 12251-2005漏汽量试验压力

图1 GB/T 12251-2005蒸汽疏水阀漏汽量试验装置

图2 ASME PTC 39-2005蒸汽疏水阀漏汽量试验装置

图3 ISO 7841-1988蒸汽疏水阀漏汽量试验装置B

3类装置的共同点是试验原理相似:将制备部分产生的蒸汽通入被测蒸汽疏水阀,再将被测蒸汽疏水阀泄漏的蒸汽通入收集装置进行计量。试验原理如下。

装置1:来自蒸汽锅炉的供气经减压后进入高压罐,加热预先准备的冷水,待温度压力平衡后,高压罐内便储备了一定量的饱和水与饱和蒸汽。试验之前可先向被测疏水阀通入饱和水,经由阀9泄放,达到预热管线和设备的目的。待管线中冷凝水泄放完毕后,打开阀6向被测疏水阀通入饱和蒸汽进行无负荷漏汽量试验。

装置2与装置3:供汽由阀1进入管线,预热产生的冷凝水经阀2与阀3泄放,待预热完毕后可进行漏汽量试验。二者的区别仅在于收集装置不同。

2 试验误差分析

蒸汽疏水阀无负荷漏汽量试验要求被测疏水阀前通入的介质为具有一定干度的饱和蒸汽或过热蒸气,若蒸汽湿度过大或混有冷凝水,积聚的冷凝水将形成一定的负荷,使疏水阀开启。

由于装置设计的限制,以上3台装置在进行无负荷漏汽量试验时都无法保证阀前介质不含冷凝水。

(1)各装置在被测疏水阀之前都设有冷凝水泄放装置,但此装置仅从测试主管路底部引出,只能泄放积聚在管道底部的冷凝水,而管道上部气相空间混合的冷凝水液滴将无法通过此方式泄放。

(2)装置2与装置3中的换热器是为有负荷漏汽量试验设置,但对于无负荷漏汽量试验将引入误差。在进行无负荷试验时,蒸汽通过换热器管程,即使壳程不通入冷却水,试验蒸汽也将通过换热器的换热管向外界释放热量产生冷凝水,且该部分冷凝量不可忽略。经换热器产生的冷凝水若直接通向待测疏水阀将不符合试验条件,造成试验结果的误差。

(3)在待测疏水阀前后的变径管段和伸缩器由于操作频繁,一般没有保温层,由于漏热的作用,也将产生明显的冷凝水。

3 改进措施

针对上述分析,可通过以下措施减少进入被测疏水阀前的冷凝水量,降低系统误差。

(1)在测试管道中增加气液分离器,不但可以将积聚的冷凝水排出,而且可以通过一定的分离空间将气相中的液滴分离排出。此措施可以保证进入测试管路的蒸汽具有较高干度。

(2)为换热器增加旁路并按照要求进行保温,在进行无负荷漏汽量试验时使用该旁路,而在进行有负荷漏汽量试验时再切换使用换热器。此措施可以避免由于换热器的漏热所产生的冷凝水。

(3)将测试管路设计为一定坡度,保证被测阀前产生的冷凝水流向上游,并通过冷凝水泄放装置排出。虽然由于无法保温而产生的冷凝水不可避免,但通过此措施可以减小这部分冷凝水对无负荷试验产生的影响。

4 优化设计

由于装置1在测量有负荷漏汽量试验方面具有局限性,因此优化设计仅针对装置2和装置3。两者的区别仅在于对泄漏蒸汽和冷凝水的收集装置不同。

与装置2相比,装置3增加了气液分离器,提高了收集效率,但增加了系统的复杂性,由于增加了称量冷凝水的磅秤,因此也增加了称量误差。因此,本文从装置2的基础上,根据以上提出的改进措施进行优化设计。

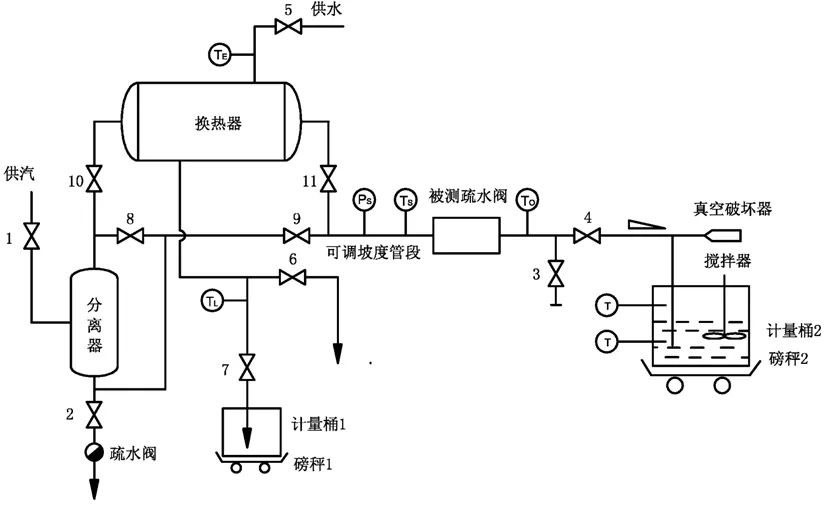

优化后的装置如图4所示。优化设计后的试验装置增加气液分离器、为换热器增加旁路、将被测阀前的管路设计为可调坡度管段,不仅可以排出换热器前的冷凝水,为有负荷漏汽量试验做准备,而且可减少无负荷漏汽量试验时的冷凝水量,达到减小系统误差的目的。

图4 蒸汽疏水阀漏汽量试验优化设计装置

5 结语

蒸汽疏水阀无负荷漏汽量试验要求阀前无冷凝水,否则产生的负荷将使被测阀开启,增大泄漏量,产生系统误差。优化后测试装置将进入被测阀前的冷凝水量大幅减小,满足了试验条件。

[1]中井多喜雄.蒸汽疏水阀[M].北京:机械工业出版社,1989.

[2]GB/T 12251-2005,蒸汽疏水阀试验方法[S].

[3]ASME PTC 39-2005 Steam Traps.

[4]ISO 7841-1988 Determination of steam loss automatic steam traps.