履带式起重机使用期内主要部件的安全评价及寿命评估技术

摘 要:履带式起重机在使用期间的安全性评价技术,主要是研究服役期内设备主要部件的安全性和寿命分析技术。包括主要部件的现状检测、安全隐患排查、臂架主要焊缝的无损探伤检测、臂架结构的强度试验分析和寿命评估、卷扬机使用寿命的分析等内容,具有很强的工程实际意义和应用价值。提出了这项技术的实际操作方法,并给出了工程应用实例。

关键词:履带起重机;安全评价;疲劳寿命

中图分类号:TH213.7 文献标志码:A 文章编号:2095-2945(2018)06-0048-03

Abstract: The safety evaluation technology of crawler crane during use is mainly to study the safety and life analysis technology of the main components of the equipment during the service period, including the status of the main components detection, safety hidden trouble detection, the main welding seam of the arm non-destructive inspection, strength test analysis and life evaluation of the arm structure, the analysis of the service life of the hoist, and so on. It has very strong engineering practical significance and application value. The practical operation method of this technique is put forward, and an example of engineering application is given.

Keywords: crawler crane; safety evaluation; fatigue life

1 概述

履帶式起重机在工程机械中的配置率和市场占有率很高,由于使用工作环境变化较大,臂架组合形式较多,受力部件工作应力范围和变形状态多样,设备在使用期间的安全性可靠性受到高度关注,特别是随着使用年限超过10年后,或完成工程项目量10个以上时,不可避免地会提出结构件的安全评价和机构件的可靠性评价问题。讨论履带式起重机在使用期间的安全性评价技术,主要是研究服役期内设备主要部件的安全性和寿命分析技术。

我国工程机械产品大规模发展的历史不长,履带式起重机推向市场后的后续技术跟进工作还处在起步阶段,用户关心并提出的技术项目对于国内工程机械研制单位都是需要逐步介入的课题。这方面与世界工程机械巨头有着较大差距。而且安全性评价技术维系着商家与用户的密切关系,具有对外封闭的技术特征。德国利勃海尔大型履带式起重机的使用说明书中透露出他们在这方面的技术特点和高度。太原重工在20多年前与德国企业合作制造了CC1000履带式起重机,使我们有机会比国内厂家早一步获取关键试验验证数据。

2 履带式起重机质量检测和结构安全评估的作用和意义

履带式起重机质量检测是对设备现状的一种描述,也是设备维护、检修效果的综合检验,通常,检测结果将提示设备当前的一些损伤以及需要整改的事项。

主要部件结构安全评估是对结构承载能力的分析评价,是对结构件长期使用后出现强度损伤累计后的风险评价以及使用寿命的估算,分析结果将提示用户了解设备的安全使用年限以及在复杂载荷环境下的抗风险能力。

当检测事项中出现一些超标缺陷时,应当提出整改建议和方法,当结构件出现强度与变形方面的安全隐患时,应当提出修复改造建议和方案。

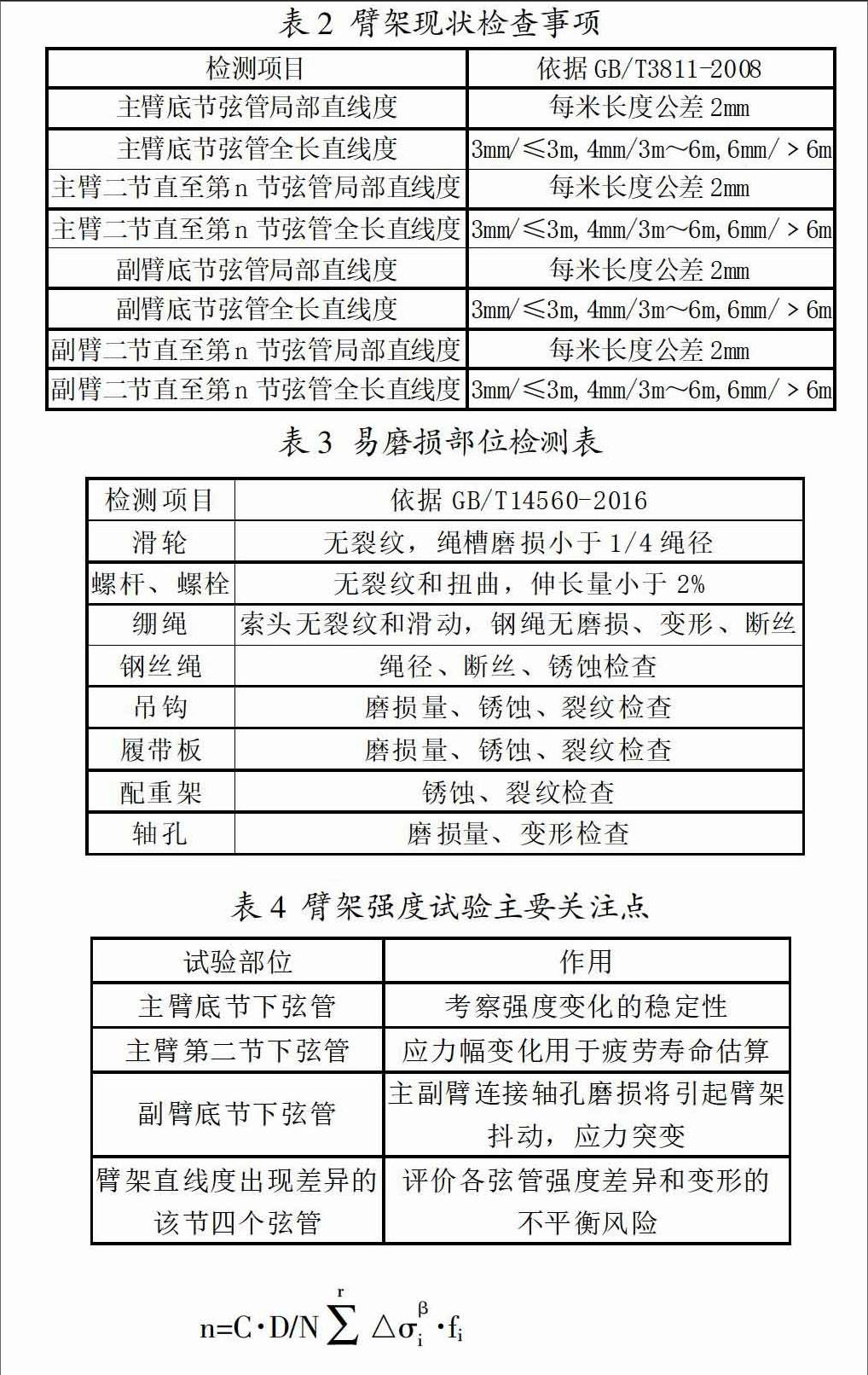

3 设备现状检测

3.1 设备现状检查

3.2 臂架现状检查

3.3 易磨损部位检测

3.4 臂架无损探伤

对主臂架和副臂架的每一节臂,各弦管两端的对接焊缝是重点关注部位,超声波探伤检测应符合JB/T10559-2006规定的1级标准。

4 臂架强度试验

服役期内的履带式起重机臂架强度试验区别于型式试验和出厂试验,主要目的是分析臂架工作多年后可能出现的强度缺陷,这一点非常重要。

5 卷扬机使用寿命估算及实例

5.1 卷扬机使用寿命估算的要点

(1)起重机使用十年后,无论如何卷扬机必须修理或大修后才能继续使用。(2)卷扬修理或大修后,制造商或授权的机构将确定一个新的理论工作寿命D。(3)确认每年或每个工程的载荷等级(轻载Q1、中载Q2、重载Q3、特重载Q4)及载荷谱系数(0.125、0.25、0.5、1)。(4)确定卷扬操作时间,可根据起重机上车操作时间总数的比例推算,各载荷等级下卷扬机工作时间占上车计数时间的比例分别约为20%、30%、40%、80%。(5)剩余使用寿命等于理论工作寿命D减去计算工作时间。

5.2 工程实例

(1)已知条件。某台200t履带式起重机卷扬机理论寿命3200小时,上车小时读数25000小时。历年来安装载荷级别约为中等级别Q2,载荷谱系数K=0.25。

(2)卷扬机使用寿命估算。历年来的使用状态是主卷扬与副卷扬使用时间约6:4,或主臂工作时间与副臂工作时间约6:4,则:

主卷扬机工作时间为25000×60%×30%=4500小时

副卷扬机工作时间为25000×40%×30%=3000小时endprint

这种情况下,主卷扬机工作时间已经超过理论寿命,需要大修检查,作出专业评估。

6 臂架循环工作应力谱统计及疲劳寿命估算及实例

6.1 技术应用现状

在工程实践中,履带式桁架臂起重机的安全风险大多数来自运行过程中臂架结构的整体失稳或局部失稳,通常的原因是变幅失控、力矩超限、基础倾斜、载荷偏斜、超风速吊装等原因。只要安全装置齐全有效,焊接接头按期检测,受力部件按期检修更换,那么由于臂架疲劳损伤造成的破坏实例很少。因此,制造商和用户都特别关注受力部件的检验、检修、更换、维护以及施工规章制度的严格执行。而对于臂架疲劳寿命的分析极少专门提及。这一点与冶金行业桥式起重机安全评估明显不同,后者的破坏往往是由結构疲劳损伤造成的。

履带式起重机桁架臂的疲劳寿命估算文献大多来自高等院校的学位论文或实验室科研探讨,这种计算寿命往往很长,不容易在实际产品使用中验证。本文认为,对于长期在重载、超重载环境工作且使用年限较长的履带式桁架臂起重机,进行臂架疲劳寿命估算有一定的针对性和参考意义。在具体工程实例中,对理论估算时的参数选取,作者提出了建议。

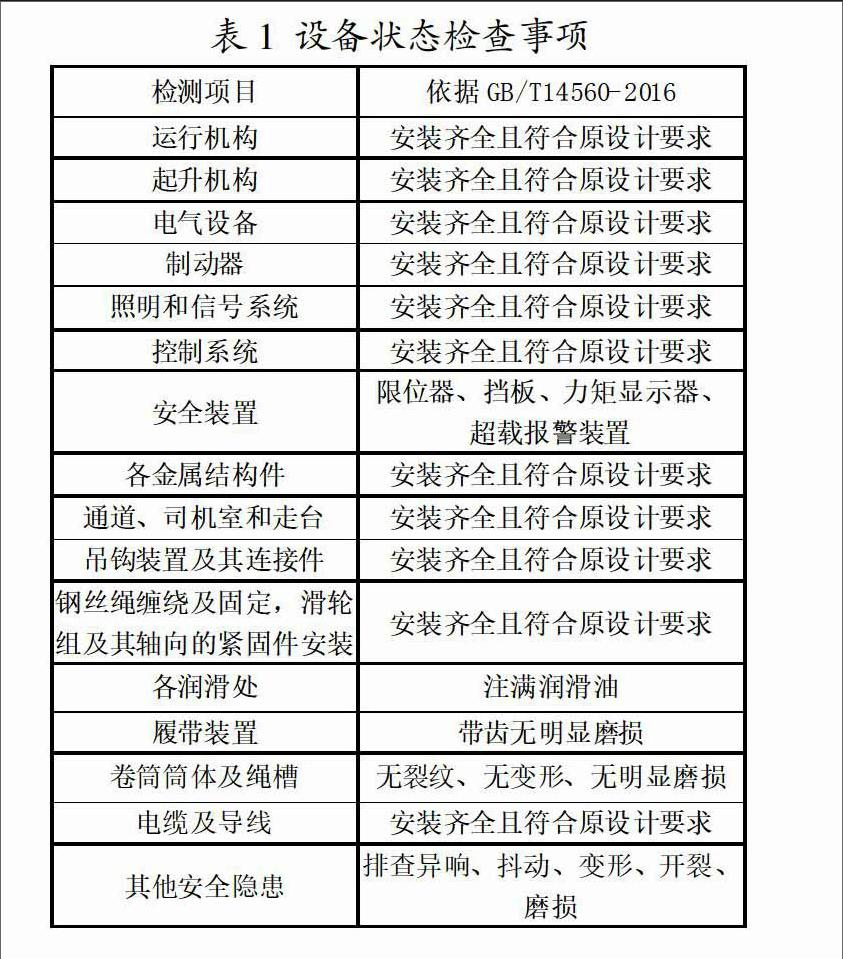

6.2 疲劳寿命估算方法

根据钢结构设计规范GB50017-2003,构件疲劳寿命与应力幅的关系为:n=C/(△σ)β,当应力幅为多个变幅——频次组合时,文献[2]给出了一个变形的表达式,并考虑了损伤率D。

其中C、β为结构S-N曲线常数,r为应力谱中应力幅的级数,fi为各应力幅出现的频率,△σi为各级应力幅,D为结构破坏时的损伤和,N为谱时间t中的总幅值数,谱时间t是指一个应力谱所代表的实际工作循环数(工作时间),n为结构破坏时应力谱的重复次数。

6.3 工程实例

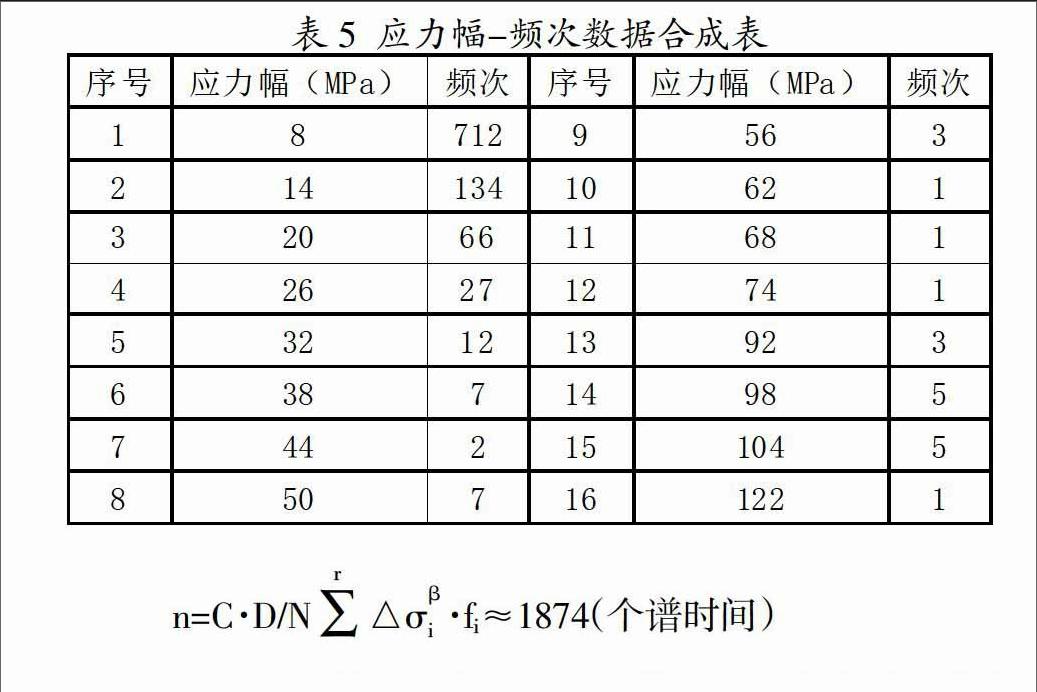

(1)臂架循环工作应力谱统计。对某台200t履带式起重机实际施工过程,跟踪实测额定载荷工况,以主臂第二节下弦管应力变化作为臂架疲劳寿命评估选用的应力幅与频次数据。分别记录两个工作日的主臂工作过程和两个工作日的副臂工作过程。主臂工况14个工作循环应力谱叠加副臂工况16个工作循环应力谱后,合成的应力幅与频次数据见表5。

(2)臂架疲劳寿命估算。选择合适的结构S-N曲线常数有一定困难,原因是国内桁架臂杆疲劳试验数据缺乏,有些文献选取材料的试验常数,有些文献选取钢结构焊接接头的试验常数,两种选择都会带来一定程度的近似。如依据钢结构设计规范,取构件第8种连接类别的材料数据,β=3,C=0.41×1012。总是得到一个近似于无限寿命设计的疲劳寿命估算值。这与工程实践中的经验以及制造商初步给出的预期使用年限存在较大差异。根据作者的工作实践,建议对臂架接头疲劳数据稍作修正,取β=3.5,C=0.41×1012。损伤和D参考文献[2],取0.8。

将表5各数据带入公式,可得:

因为一个谱时间表示4个工作日的额定负荷工作循环,所以

n=1874×4=7496(个工作日)

这一结果表示该设备投入使用以来,若实际生产工况一直近似于试验工况,则臂架的疲劳寿命应达到7496个额定负荷作业工作日。

由历年实际工作量统计,该设备完成了13个工程量,按每个工程240个作业工作日计算,该设备已经工作了3120个工作日,由此可以推算臂架剩余使用寿命4376个工作日,臂架可以再承担的工程量约18个。

7 结束语

(1)履带式起重机使用期内主要部件的安全评价及寿命评估技术包括主要部件的现状检测、安全隐患排查、臂架主要焊缝的无损探伤检测、臂架结构的强度试验分析和寿命评估、卷扬机使用寿命的分析等内容,具有很强的工程实际意义和应用价值。

(2)履带式起重机使用期内的载荷变化较大,工作环境复杂,安全要求很高。特别是使用一定年限后,都经历过若干大修、整改、损伤修复。因此,定期的安全评估工作非常重要。

参考文献:

[1]GB50017-2003.钢结构设计规范[S].

[2]平克楠.夹钳起重机载荷谱统计及疲劳寿命估算技术[J].科技创新与应用,2016(36).

[3]GB/T14560-2016履带起重机[S].

[4]GB/T3811-2008起重机设计规范[S].

[5]徐云 .伸缩臂式履带起重机抗倾覆稳定性研究[J].科技创新与应用,2015(13):21-22.

[6]鲍晓杰.关于履带式起重机啃齿现象的对比分析与解决方法[J].科技创新与应用,2016(15):116.endprint