嵌入式谷物流量传感器设计与试验

熊迎军,周 俊,韦 玮,沈明霞,张保华

(1. 南京农业大学信息科学与技术学院,南京 210095;2. 南京农业大学工学院,南京 210031)

0 引 言

作物产量受农田土壤特性、生产管理方式等多种因素影响,在空间上存在差异[1-2]。获取作物产量信息,建立产量分布图,是实现作物生产过程中科学调控投入和制定管理决策措施的重要基础,也是实现精细农业的核心技术和先决条件[3]。谷物测产系统是进行作物产量获取的重要工具,出现已有接近30年历史[4-5]。从原理上划分,谷物测产系统的核心部件谷物流量传感器可分成基于质量流和基于体积流2个类型[6-8]。相比之下,前者的精度和稳定性较好,所以欧美主流测产系统大都基于质量流原理[9],如美国Case IH公司的AFS系统、John Deere公司的Green Star系统、Ag Leader公司的PF advantage系统、Micro-Trak公司的Grain-Trak系统以及英国Massey Ferguson AGCO公司的Field Star系统等。质量流检测有冲量式、称重式以及伽马射线式等多种实现形式,其中冲量式由于实现相对简单并且安装方便,应用最为广泛[10-11]。2001年,中国农业大学的孙宇瑞等率先在国内开展了冲量式谷物测产系统试验研究[12],此后,上海交通大学[13]提出了基于平行梁结构测量元件的冲量式谷物质量流量传感器,并开展了田间试验。围绕着平行梁结构测量元件,南京农业大学[14]、江苏大学[15]、华南农业大学[16]等研究机构也相继开展了谷物测产系统研究。为了提高传感器信号处理系统的集成度,2015年,王恒兵[17]在双平行梁测量元件基础上,基于DSP技术设计了智能谷物流量传感器信号处理模块,进行了实验室测试。总体上看,国内的技术水平相比国外有较大差距,尽管近几年国内还出现了基于称重式质量流原理和光电式体积流原理的谷物测产系统研究[18-20],但是和冲量式一样,目前还没有成熟产品出现,在国内继续开展易于集成、易于推广应用的实用化谷物测产系统研究仍有必要。

鉴于此,本文引入嵌入式系统技术,设计了一款嵌入式谷物质量流量传感器并进行了田间试验。该传感器能够利用ARM处理器处理谷物流量信号,实时输出谷物质量流量数据。

1 嵌入式谷物质量流量传感器总体设计

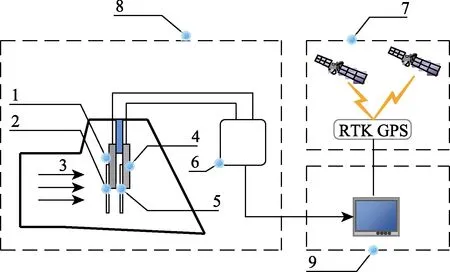

如图 1所示,整个系统由测量指、参考指、测量平行梁、参考平行梁、信号采集处理模块、RTK GPS以及车载显示终端组成。其中 RTKGPS是智能农机的标配装备,在本系统中主要用来获取作业位置和计算实时作业面积。前面的测量指检测谷物冲击信号,同时也受到机身振动影响,后面的参考指检测收割机振动等干扰信号[21]。平行梁传感器由弹性应变梁和惠斯登电桥组成,能够将测量指和参考指检测到的压力信号转换为电压信号。信号进入嵌入式谷物冲量信号采集处理模块后,由模拟信号为数字信号,通过自适应对消算法融合处理,滤除振动干扰,输出实时谷物冲量信息,结合实际作业面积,获得农田各位置的谷物产量。图2是系统主要部件实物图。

图1 谷物测产系统总体结构图Fig.1 Structure of grain yield monitoring system

2 嵌入式信号采集处理模块硬件设计

本系统采用JHBL-3型平行梁传感器,该传感器灵敏度为2 mV/V,激励电压为5 V,所以平行梁传感器满幅输出范围为–10~+10 mv。谷物测产环境振动干扰较大,导致平行梁传感器输出信号不但幅度较小,噪声也较大。为了尽可能提高信噪比,设计了由前置放大模块、抗混叠滤波模块、后置放大/ADC模块组成的两级信号调理放大电路,如图3所示。

当放大电路总增益为 128倍时,正好位于后置放大/ADC转换模块的参考电压(2.048 V)所限定的区域内,并且留有裕度。前置放大模块基于仪表放大器AD623设计,对平行梁传感器输出的差分信号进行64倍放大,并将其转换成单端信号。为了降低模拟噪声的影响,在信号进入后置放大/ADC模块之前,增加一个二阶巴特沃斯低通滤波器进行抗混叠滤波,考虑到 2个平行梁传感器信号处理通道都需要运放构建滤波器,采用单芯片双运放SGM8422设计抗混叠滤波模块。后置放大/ADC模块则基于单芯片 HY16F188构建,该芯片是台湾纮康科技设计的一款32位混合信号微控制器,集成24位AD和PGA模块。HY16F188的特性使得后置放大/ADC模块不但可以对信号进行 2倍放大和数字化,也可以利用微控制的运算资源对信号进行异常值检测等预处理。如图 3所示,在每个通道各引入一片HY6F188处理器,以便能够并行预处理。2片HY16F188通过串口通信将数据传输至STM32F405处理器进行自适应对消处理。STM32F405是意法半导体公司的一款32位ARM处理器,主频可达168 MHz,并且集成 DSP模块,支持浮点运算,根据开发板测试,能够满足嵌入式谷物质量流量传感器设计需要。为了保证2个芯片采集尽可能同步,将2片HY16F188的串口RXD信号直接接到STM32F405处理器的同一个TXD引脚上。每次采集时,由STM32F405通过TXD脚向2片HY16F188发送触发信号,HY16F188收到这个触发信号时即刻开始新一轮采集。

3 自适应干扰对消算法及嵌入式平台实现

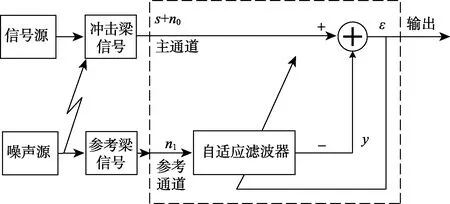

由于振动噪声的影响,谷物冲量信号处理变得尤为复杂,甚至于国外已经商品化的冲量式谷物测产系统仍旧受到机器振动、地形等噪声因素的干扰而导致实际应用存在不少问题[22-23]。周俊等[24-25]对单平行梁谷物冲量传感器信号处理进行了系统研究,但是田间试验效果不太理想。胡均万等[16]在此基础上,提出采用双板模拟差分降低振动干扰,陈树人等通过试验证明双板模拟差分有明显效果[26]。但是刘成良等[27-28]指出模拟差分受制于结构参数,适应性欠佳,因此,本文提出了一种如图 4所示的数字自适应干扰对消方法。

图4 自适应干扰对消滤波器Fig.4 Adaptive interference cancellation filter

其中n0是冲击梁接收的与谷物冲击信号不相关的振动噪声,n1与冲击信号s不相关,但与振动噪声n0一定程度上相关。通过最小二乘法调整自适应滤波器输出信号y,使均方误差E{ε2}最小,保证y在最小均方意义下逼近主通道振动噪声 n0,进而获得谷物冲击信号的最佳估计。

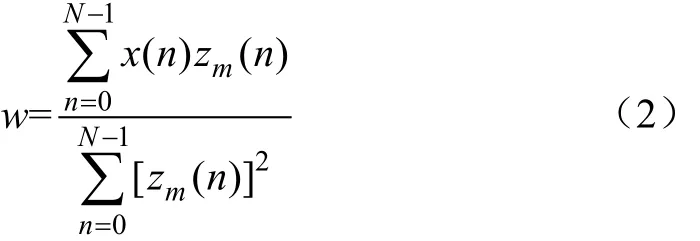

测量通道和参考通道的信号由于结构和采集方式等因素的影响无法做到同步[29],直接相减会造成一定误差。为了减小 2个通道信号之间的时延,在自适应对消之前首先分别截取 2个平行梁的输出信号,求取最大相关系数,从最大相关系数位置提取子序列进行对消。假定某一时刻参考平行梁输出信号中与测量平行梁的 N个采样值 x(n)(n=0,1,2,···, N–1)最大相关的子序列为 zm(n) (n=0,1,2,···, N–1),则对消后误差信号为:

式中w为对消因子。

根据最小二乘法,为了最大程度地对消振动干扰,对均方误差E{ε(n)2}对w因子求一阶导数并令之等于0,可得最小均方误差的条件为

通过式(2)得到对消因子后,将其带入式(1),即可得到干扰对消后的谷物冲击信号。

可以看出,嵌入式信号采集处理模块的软件需要完成谷物冲击信号和振动干扰信号采集接收、双平行梁数据序列最佳对消点求取、自适应对消以及串口或者CAN总线数据发送等功能模块。为了更好的在嵌入式平台实现这些功能,在STM32F405平台引入实时操作系统RT Thread。该操作系统是一个主要由中国开发人员维护的抢占式开源嵌入式操作系统。利用 RT Thread的多线程功能,设计处理线程Thread_PRO,在该线程的回调函数中实现最佳对消点求取、自适应对消等逻辑功能。串口通过中断方式接收数据,设置 2个互斥变量 Mutex_A和Mutex_B,每个串口收到每轮的规定数目数据时置对应的互斥变量为True,Thead_PRO线程的回调函数检测到互斥变量Mutex_A和Mutex_B均为True时,开始进行最佳对消点求取和自适应对消,并将对消得到的谷物冲击数据通过串口或者CAN总线传输到上位机。

4 谷物测产系统上位机软件设计

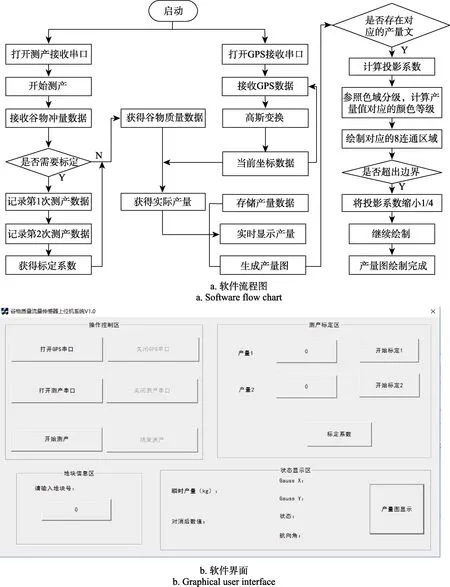

国外的测产系统都有自带的产量图生成软件,但这些软件都只适用于配套的设备,且不能进行二次开发[30]。为了方便测产结果的显示和存储以及产量图的形成,配合嵌入式谷物流量传感器,利用MFC(microsoft foundation classes,MFC)设计了谷物测产系统上位机软件。该软件有两个独立的数据源,分别是谷物流量传感器数据和RTK GPS数据。2路数据均通过串口上传至上位机,所以首先要设计串口通信模块。具体可以通过 WINDOWS API、VC++标准通信函数、MSCOM 控件以及第三方控件类等方式实现串口通信。MSCOM 控件有事件驱动(Eventdriver)、查询(Inquire)等2种数据处理方式,前者效率相对较高,本系统上位机软件即采用MSCOM控件的事件驱动方式进行数据接收。

当新数据到达上位机时,会自动触发OnComm事件,上位机软件检测到该事件后,立即进入各自数据接收处理服务程序。由于系统作业之前首先要进行标定,但每个收割季节仅需要做1次标定。如图5a所示,开始测产之前,首先要手动选择是否要进行标定,如果不标定,则采用之前保存的标定系数进行测产,否则进入标定流程。谷物质量流量传感器数据乘以标定系数得到实际的谷物质量,而要计算产量还需要结合GPS数据获得作业面积。GPS产生的经纬度数据是球面坐标数据,并不能直接使用,必须通过高斯变换转换成平面坐标[31]。为了在谷物产量数据处理逻辑中获得实时位置数据,在软件设置2个全局变量,存储实时位置数据,由GPS接收服务程序更新。

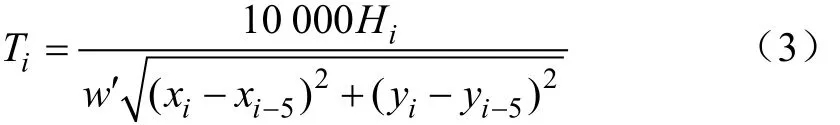

实时作业面积每5 s计算1次,用第i秒得到的位置坐标和第i-5秒的位置坐标就可以求得收获机械这5 s内行走的面积。根据式(3)即可求得5 s内的实时产量。

式中Ti为5 s内的实时公顷产量,kg/hm2;Hi为5 s内的总产量,kg;xi为第 i秒的x坐标,m;xi-5为第(i-5)秒的x坐标,m;yi为第i秒的y坐标,m;yi-5为第(i-5)秒的y坐标,m;w′为表示收割机作业幅宽,m。

由图5 a可知,获得实时产量数据后,上位机软件将对产量数据进行存储和显示。其中,存储以TXT形式进行,而显示功能是通过主界面实时刷新产量数据和生成产量图 2种方式实现。产量图起始点坐标设定在产量图显示区域的中心,以该点为原点建立屏幕坐标系。为了增强显示效果,每个实时谷物产量值对应坐标投影像素点的一个 8连通区域,按照产量值不同,为该区域绘制不同等级颜色。产量图生成功能启动后,首先通过地块号检查是否已存在对应的地块产量文件,如果存在,则自动载入数据,并利用已存在的数据求出车辆坐标转换到屏幕显示区域的投影系数,否则按照初始给定的投影系数绘制产量图,并同步存储原始产量数据。当出现收割机轨迹超过绘图区域的情况,将坐标投影到屏幕显示区域的系数缩小1/4,重新绘制已绘制的数据,然后继续绘制,以保证整个产量图能够在绘图区域中完整显示。如果是加载历史产量文件方式绘制时,则首先获得产量文件中的车辆坐标极值,直接求出合适的投影系数。图5b是最终实现的上位机软件界面。

图5 上位机软件流程图和软件界面Fig.5 Flow chart and graphical user interface for upper-computer software

5 田间试验

试验平台采用泰州常发农业装备有限公司生产的CF703型号的谷物联合收割机,如图 6所示。整机外形尺寸为5 115 mm×2 813 mm×2 300 mm,额定功率75 kW。安装基于嵌入式系统的谷物流量传感器和RTK GPS,正常收割速度为1 m/s,收割幅宽为2 m。为测试基于嵌入式的谷物流量传感器性能,2016年11月份,在江苏省扬州市江都区一块稻田进行实地空载振动试验、标定试验和测产试验,试验过程中保证其工作状态相同。

5.1 振动试验

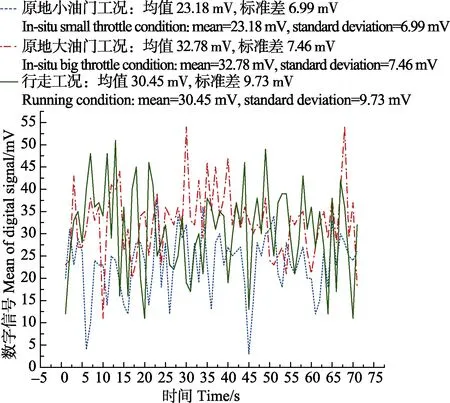

振动试验分为原地小油门、原地大油门和行走工作(1 m/s)等3个工况在实际田地进行。每个工况都启动割台和脱粒滚筒,行走工作工况是在田地里进行空载行走试验,处于正常收割工作状态,但不做实际收割。每个工况进行1 min采样,每1 s产生500个谷物实时冲量数据,取均值作为每秒的谷物冲量值。

图6 CF703型号谷物联合收割机Fig.6 CF703 type grain combine harvester

图7 3种工作工况下空载振动信号曲线Fig.7 Plots of vibration signal under three kinds of no-load condition

试验发现,3种工况的嵌入式谷物流量传感器输出信号在一定范围内相对稳定波动,未采用自适应干扰对消时,原始冲击信号变化幅度最大可超过±1 000 mV。在进行空载振动试验时,由于无粮食冲击,所以理论上由式(1)得到的误差信号序列的算术平均值应该为 0,但如图 7所示,实际场景中由于受到各种因素影响,对消结果的均值不会为0。可以看出,原地小油门工况信号幅值主要位于区间[10 mV,33 mV],原地大油门工况信号主要位于区间[20 mV,43 mV],而行走工况多数信号值位于区间[15 mV,45 mV],总体在区间 [2.5 mV, 54 mV]变动,相比未进行自适应干扰对消的信号,变动幅度降低了1‒(54‒2.5)/2 000=97.4%。

5.2 嵌入式谷物质量流量传感器标定试验

标定试验主要是将嵌入式谷物质量流量传感器的嵌入式采集处理模块输出的谷物冲击信号和实际的产量大小建立一定的函数关系,建立函数模型,通过实地正常收割试验,计算得到标定系数,从而可以得到实际产量。

1)标定方法

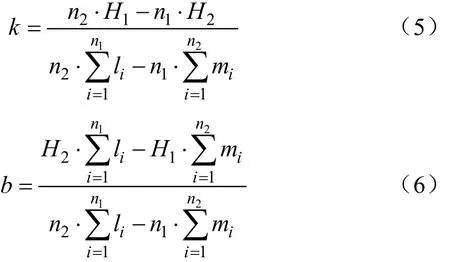

谷物冲击信号与谷物实际质量成线性关系,所以采用一次函数标定,至少需要2次试验可以获得标定系数。假设每秒得到的数字信号均值为Gi,该秒内的产量为Ti,标定系数为k和b,由一次函数模型可知:

在标定试验中,收割机在田块中正常行走收获 2次(1次指的是实际收割1段距离记录1次产量),分别记下两次的实际总产量分别为H1和H2,而在2次收获过程中,每秒采集的数字信号均值分别为l1,l2,…,ln1和m1,m2,…,mn2,2次收获时间分别为n1秒、n2秒,利用直线拟合方法,根据式(5)和(6),即可求出标定系数k和b。

只要在测产软件标定区内输入 2次实际测量得到的产量值,就可以求出该区域内的标定系数。

2)标定结果

在2次标定试验中,每次收割20 m,累计通过称量质量测得2次收获实际产量为12.5和25.6 kg,在图5b所示软件界面测产标定区上的“产量1”和“产量2”上分别输入12.5和25.6,点击“标定系数”按钮,可得到标定系数:k=0.008 299,b=-0.930 819 5。

5.3 测产试验

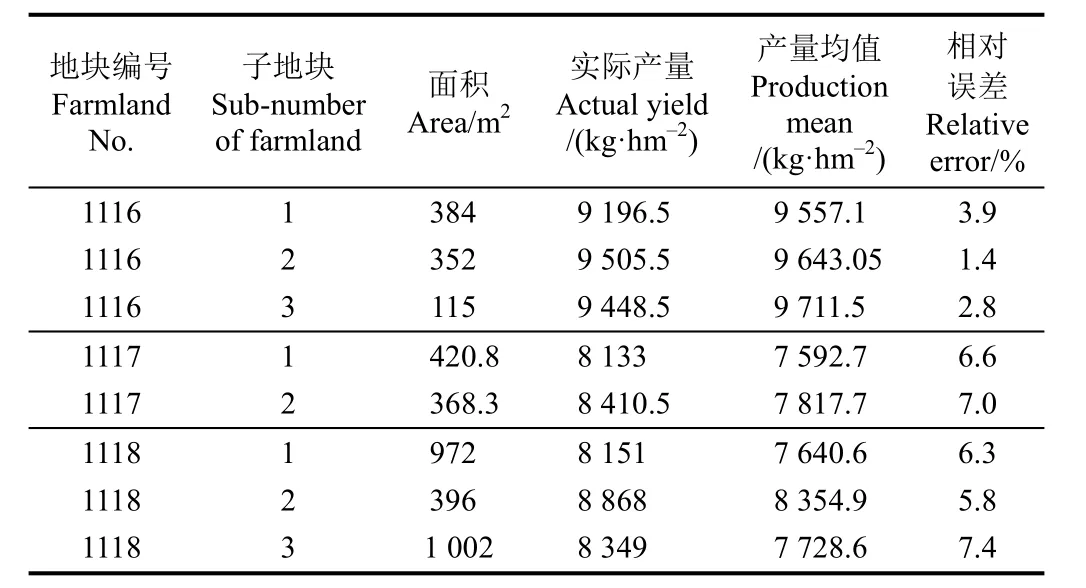

测产试验在完成标定试验后进行,在一块大区域的农田进行水稻收割。该农田的土壤肥沃程度、田间的管理因素等影响相近,在其中选取了 3块进行测产试验,分别编号1116、1117和1118。收割路径按照由外向里转圈的方式进行收割,由于特殊情况,1118 号地块中间部分未收割,实际收割地块为总地块减去中间未收割地块,故后面的1118号地块均指实际的收割地块。为了更加准确分析智能谷物流量传感器的性能,根据实际土地情况,将三块农田细分成小块,其中1116和1118各分成3小块,1117分成2小块。在测产试验后,通过称量质量的方式获得实际产量(面积采用易力S5pro型计亩仪获取),作为谷物流量传感器精度评定的参考标准,根据谷物流量传感器的输出数据获得的每一小块农田实时产量数据序列累加和的均值,作为谷物流量传感器获得的该块农田的公顷产量。相对误差则是由实时产量均值与实际公顷产量相比较获得,用来描述测产传感器的精度,测产试验数据如表1所示。

综合3块农田产量情况,1116号地块的产量最高,测量相对误差最大不超过3.9%,说明谷物流量传感器测量比较准确。而1117号地块和1118号的公顷产量比1116号地块少,最大测量相对误差为7.4%。通过分析发现,1117号和1118号地块测产精度相对较低的原因可能是这两块地的公顷产量较低,冲击在平行梁上的力较小,有效信号较为微弱,噪声信号的影响则相对较强,导致测产数据的相对误差相对偏大。

图 8是最终形成的公顷产量分布图。由于一般的地块公顷产量大概为 7 500 ~10 500 kg,所以将产量图的色域分为12级。小于6 000 kg为一级,表示为蓝色,大于12 000 kg为一级,表示为红色,6 000 ~12 000 kg之间均分为10级,从蓝色渐变到红色,表示产量逐渐增大。通过产量图可以直观看出农田各位置的产量分布情况,但是该图没有对产量数据进行插值和滤波,所以产量图存在产量不连续和个别区域产量过高的问题。

表1 嵌入式谷物质量流量传感器实际测产试验数据Table 1 Data for yield monitoring experiment with grain mass flow sensor based on embedded system

图8 3块地(1116、1117和1118)的产量分布示意图Fig.8 Yield distribution map of block 1116,1117 and 1118

6 结 论

1)基于嵌入式系统技术设计了嵌入式谷物质量流量传感器。该传感器的信号采集处理模块能够利用差分信号采集通道将模拟谷物冲量信号转换为数字量,通过嵌入式处理器STM32F405运行信号处理算法,滤除振动干扰,直接输出相对精确的谷物冲击信号。为了方便测产试验,同时基于MFC设计了配套的上位机软件,用于谷物产量显示、存储和产量图生成。

2)通过空载振动试验和田间测产试验对嵌入式谷物质量流量传感器的性能进行测试。振动试验发现传感器输出信号均值随空载振动强度增强而增大,原始冲击信号经过自适应对消处理后,变化幅度减小了97.4%。采用线性方程对传感器进行了标定,选择3块田地共计进行8次测产试验,试验结果表明传感器测量精度在7.4%以内,同时发现,产量越高,传感器的测量精度越高,给出了最终形成的产量分布图,可以明显看出农田各位置的谷物产量分布情况,但是由于未对产量数据进行插值和滤波,所以产量图存在不连续和个别区域产量值过高的问题。

嵌入式谷物质量流量传感器能够直接输出谷物质量流量信号,上位机仅需要加入RTK GPS,按步骤标定即可进行谷物测产工作,无须对谷物质量流量信号做进一步处理,对车载终端或者车载显示器的依赖较少,易于集成和推广应用。不过,虽然目前该传感器能够满足测产需要,但在算法中未能考虑湿度、升运器转速以及车辆前进速度变化等因素,使得系统还有较大升级空间,未来将逐步引入这些因素,改进算法,使得谷物流量传感器的稳定性和精度能够得到进一步提高。

[1] 汪懋华. “精细农业”发展与工程技术创新[J]. 农业工程学报,1999,15(1):1—8.Wang Maohua. Development of precision agriculture and innovation of engineering technologies[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1999, 15(1): 1—8. (in Chinese with English abstract)

[2] Yang C, Peterson C L, Shropshire G J, et al. Spatial variability of field topography and wheat yield in the palouse region of the Pacific Northwest[J]. Transactions of the ASAE,1998, 41(1): 17.

[3] 罗锡文,臧英,周志艳,等. 精细农业中农情信息采集技术的研究进展[J]. 农业工程学报,2006,22(1):167—173.Luo Xiwen, Zang Ying, Zhou Zhiyan, et al. Research progress in farming information acquisition technique for precision agriculture[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2006, 22(1):167—173. (in Chinese with English abstract)

[4] Shoji K, Miyamoto M. Improving the accuracy of estimating grain weight by discriminating each grain impact on the yield sensor[J]. Precision Agriculture, 2014, 15(1): 31—43.

[5] Schueller J K, Mailander M P, Krutz G W. Combine feedrate sensors[J]. Transactions of the ASAE, 1985, 28(1): 2—0005.

[6] Arslan S, Colvin T S. Grain yield mapping: Yield sensing,yield reconstruction, and errors[J]. Precision Agriculture,2002, 3(2): 135—154.

[7] Chung S O, Choi M C, Lee K H, et al. Sensing technologies for grain crop yield monitoring systems: A review[J]. Journal of Biosystems Engineering, 2016, 41(4): 408—417.

[8] 介战,刘红俊,侯凤云. 中国精准农业联合收割机研究现状与前景展望[J]. 农业工程学报,2005,21(2):179—182.Jie Zhan, Liu Hongjun, Hou Fengyun. Research advances and prospects of combine on precision agriculture in China[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(2): 179—182. (in Chinese with English abstract)

[9] 王薄,李民赞,张成龙,等. 冲击式谷物流量传感器设计与性能试验[J]. 农业机械学报,2009,40(增刊1):52—56.Wang Bo, Li Minzan, Zhang Chenglong, et al. Development of grain flow sensor for yield monitor system[J].Transactions of The Chinese Society for Agricultural Machinery, 2009, 40(Supp.1): 52—56. (in Chinese with English abstract)

[10] Choung K L, Michihisa I, Toshikazu K. Development of impact type sensor for heading feeding combine[J]. Journal of the JSAM, 2000, 62(4): 81—88.

[11] Reyns P, Missotten B, Ramon H, et al. A review of combine sensors for precision farming[J]. Precision Agriculture, 2002,3(2): 169—182.

[12] 孙宇瑞,汪懋华,马道坤,等. 冲量法谷物流量测量系统的试验研究[J]. 农业机械学报,2001,32(4):48—50.Sun Yurui, Wang Maohua, Ma Daokun, et al. Experimental research on grain-flow-measurement system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001,32(4): 48—50. (in Chinese with English abstract)

[13] 周俊,周国祥,苗玉彬,等. 悬臂梁冲量式谷物质量流量传感器阻尼设计[J]. 农业机械学报,2005,36(11):121—123,127.Zhou Jun, Zhou Guoxiang, Miao Yubin, et al. Damping design of impact-based grain yield sensor[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(11):121—123, 127. (in Chinese with English abstract)

[14] 周俊,苗玉彬,张凤传,等. 平行梁冲量式谷物质量流量传感器田间实验[J]. 农业机械学报,2006,37(6):102—105.Zhou Jun, Miao Yubin, Zhang Fengchuan, et al. Field testing of parallel beam impact-based yield monitor[J]. Transactions of the Chinese Society for Agricultural Machinery,2006,37(6): 102—105. (in Chinese with English abstract)

[15] 陈树人,张文革,李相平,等. 冲量式谷物流量传感器性能实验研究[J]. 农业机械学报,2005,36(2):82—84.Chen Shuren, Zhang Wenge, Li Xiangping, et al. Experiment research of grain mass flow sensor based on impact[J].Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(2): 82—84. (in Chinese with English abstract)

[16] 胡均万,罗锡文,阮欢,等. 双板差分冲量式谷物流量传感器设计[J]. 农业机械学报,2009,40(4):69—72.Hu Junwan, Luo Xiwen, Ruan Huan, et al. Design of a dual-plate differential impact-based yield sensor[J].Transactions of The Chinese Society for Agricultural Machinery, 2009, 40(4): 69—72. (in Chinese with English abstract)

[17] 王恒兵. 基于 DSP的冲量式谷物流量传感器数据处理系统开发[D]. 南京:南京农业大学,2015.Wang Hengbing. Development of Data Processing System for Impact -Based Grain Flow Sensor Based on DSP[D].Nanjing: Nanjing Agricultural University, 2015. (in Chinese with English abstract)

[18] 李伟,张小超,胡小安,等. 联合收获机称量式测产系统软件设计[J]. 农业机械学报,2011,42(增刊1):94—99.Li Wei, Zhang Xiaochao, Hu Xiaoan, et al. Design of intelligent yield monitoring software for combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.1): 94—99. (in Chinese with English abstract)

[19] 付兴兰,张兆国,安晓飞,等. 光电漫反射式联合收割机谷物产量计量系统研发与性能试验[J]. 农业工程学报,2017,33(3):24—30.Fu Xinglan, Zhang Zhaoguo, An Xiaofei, et al. Development and performance experiment on grain yield monitoring system of combine harvester based on photoelectric diffuse reflectance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017,33(3): 24—30. (in Chinese with English abstract)

[20] 安晓飞,付兴兰,孟志军,等. 光电信号与收割机谷物产量数据转换模型的构建与验证[J]. 农业工程学报,2017,33(增刊 1):36—41.An Xiaofei, Fu Xinglan, Meng Zhijun, et al. Grain yield data transformation model based on photoelectric principle and its validation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017,33(Supp.1): 36—41. (in Chinese with English abstract)

[21] 丛秉华,周俊. 双平行梁谷物流量传感器振动噪声消除方法[J]. 传感技术学报,2013,26(3):377—381.Cong Binghua, Zhou Jun. Vibration noise elimination for a grain flow sensor of dual parallel beam load cells[J]. Chinese Journal of Sensors and Actuators, 2013, 26(3): 377—381. (in Chinese with English abstract)

[22] Risius N W. Analysis of a Combine Grain Yield Monitoring System[D]. Ames: Iowa State University, 2014.

[23] Singh Manjeet, Verma Aseem, Sharma Ankit. Precision in grain yield monitoring technologies: A review[J]. AMAAgricultural Mechanization in Asia Africa and Latin America,2012, 43(4): 50.

[24] 周俊,刘成良. 平行梁冲量式谷物质量流量传感器信号处理方法[J]. 农业工程学报,2008,24(1):183—187.Zhou Jun, Liu Chengliang. Signal processing method for impact-based grain mass flow sensor with parallel beam load cell[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(1): 183—187. (in Chinese with English abstract)

[25] 周俊. 冲量式谷物质量流量传感器及智能测产系统研究[D]. 上海:上海交通大学,2005.Zhou Jun. Research on Impacted-based Grain Mass Sensor and Intelligent Yield Monitor[D]. Shanghai: Shanghai Jiaotong University, 2005. (in Chinese with English abstract)

[26] 陈树人,杨洪博,李耀明,等. 双板差分冲量式谷物流量传感器性能试验[J]. 农业机械学报,2010,41(8):171—174.Chen Shuren, Yang Hongbo, Li Yaoming, et al. Experiment of dual-plates differential impact-based grain flo- w sensor[J].Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(8): 171—174. (in Chinese with English abstract)

[27] 刘成良,周俊,苑进,等. 新型冲量式谷物联合收割机智能测产系统[J]. 中国科学:信息科学,2010,40(增刊1):226—231.Liu Chengliang, Zhou Jun, Yuan Jin, et al. Yield monitor system based on impact-based grain mass sensor[J]. Science China Information Sciences, 2010, 40 (Supp.1): 226—231.(in Chinese with English abstract)

[28] Zhou J, Cong B, Liu C. Elimination of vibration noise from an impact-type grain mass flow sensor[J]. Precision Agriculture, 2014, 15(6): 627—638.

[29] 魏新华,张进敏,但志敏,等. 冲量式谷物流量传感器测产信号处理方法[J]. 农业工程学报,2014,30(15):222—228.Wei Xinhua, Zhang Jinmin, Dan Zhimin, et al. Signal processing method of impact-based grain flow sensor for predicted yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014,30(15): 222—228. (in Chinese with English abstract)

[30] 苑严伟,张小超,张银桥,等. 农田粮食产量分布信息数字化研究[J]. 农业工程学报,2006,22(9):133—137.Yuan Yanwei, Zhang Xiaochao, Zhang Yinqiao, et al.Digitization of grain yield and distribution in- formation in farmland[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006,22(9): 133—137. (in Chinese with English abstract)

[31] 陈进,王坤,李耀明. 基于Mallat算法的谷物流量信号小波去噪方法[J]. 农业工程学报,2017,33(3):190—197.Chen Jin, Wang Kun, Li Yaoming. Wavelet denoising method for grain flow signal based on Mallat algorithm[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 190—197. (in Chinese with English abstract)