催化重柴油加氢后的催化裂解性能

张海娜, 陈晓成, 祝晓琳, 王 斌, 许乃文, 李春义

(中国石油大学重质油国家重点实验室,山东青岛 266580)

催化裂化导致催化柴油在成品柴油中所占比例逐步增大,但柴油的需求量呈现逐年递减趋势[1];催化裂化装置所加工的原料日趋重质化和劣质化,导致催化柴油质量恶化。通过深度加氢处理[2]、加氢芳环饱和[3]、加氢裂化[4]和加氢选择性开环[5-6]等方法可改善催化柴油质量。朱长健等[7]将蜡油加氢后进催化裂解装置进行裂解,得到的催化柴油中S、N含量明显减少,实际胶质降低,十六烷值得到提高;加氢催化剂在改善柴油产品性质方面也取得了较为理想的效果[8-9]。催化柴油的利用主要是通过加氢方法生产二甲苯(BTX)和低碳烯烃[10-12],以芳烃含量达到70%~90%的催化重柴油(其馏程介于普通柴油和回炼油)作为研究对象,既能减少回炼油在回炼过程中生成的油浆及焦炭,又可将其转化成小分子烯烃(液化气组成)和带短侧链的单环芳烃(汽油组分)。笔者以催化重柴油为原料,经加氢得到加氢柴油;利用提升管中试装置,在相近操作条件下进行催化重柴油加氢前后催化裂解反应,研究产物分布以及各产品组成分布。

1 实 验

1.1 实验原料及催化剂

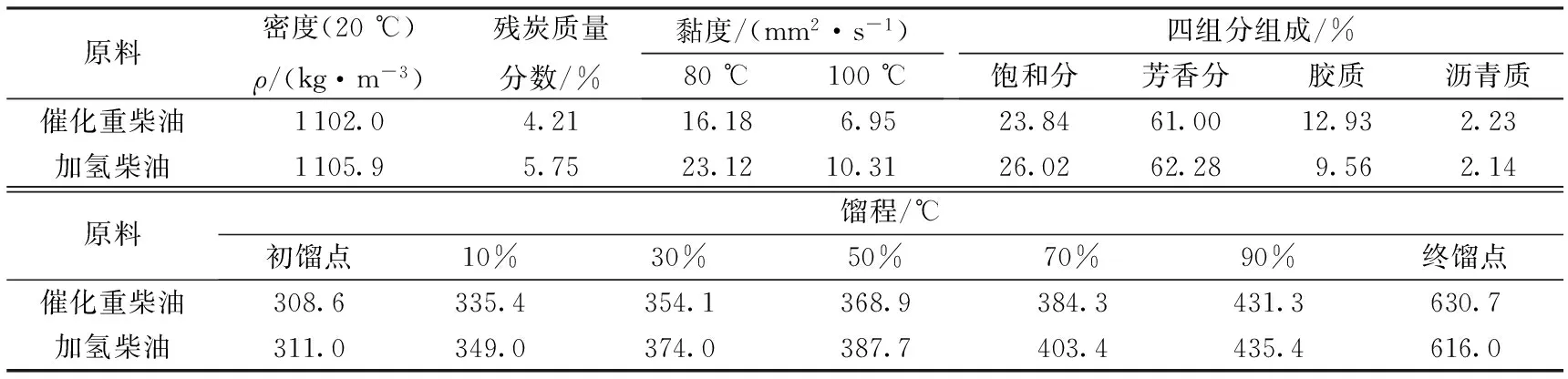

以催化裂化装置得到的催化重柴油为原料,该柴油密度较高(934.0 kg/m3)、终馏点较高(425 ℃),多环芳烃含量较高(54.32%,即双环芳烃和三环芳烃之和);在重油加氢精制实验装置上经加氢处理使多环芳烃适当加氢饱和得到加氢柴油,催化重柴油加氢前后主要性质列于表1。原料加氢处理所用催化剂为FDS-1和TK-951。FDS-1为柴油深度加氢脱硫催化剂[13],以γ-Al2O3为载体,Ni-Mo为活性组分,外观为三叶草条形,堆密度0.810~0.820 g/cm3,直径1.51~1.53 mm,长度3.00~10.00 mm;TK-951为含微量分子筛型加氢裂化催化剂[14],外观为圆柱形,堆密度0.880~0.890 g/cm3,直径0.40~0.50 mm,长度0.80~8.00 mm。催化裂解催化剂为ARGG工业平衡催化剂,其主活性组分为按一定比例混合的ZSM-5分子筛和USY型分子筛[15],常用于多产液化气和汽油;催化剂的堆密度为0.918 g/cm3,比表面积139 m2/g,孔容0.17 cm3/g,平均粒径70 μm,微反活性66。

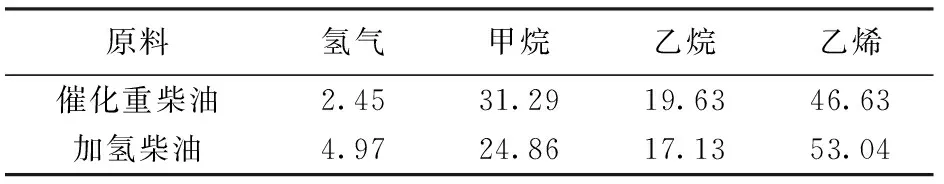

表1 催化重柴油和加氢柴油的基本性质

1.2 实验装置和产物分析方法

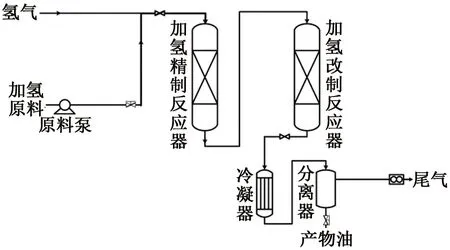

催化重柴油加氢处理实验是在重油加氢精制实验装置上进行(图1)。该装置有2个反应器,分别装有不同性能的催化剂。采用2个反应器串联模式,在第一个反应器内装填FDS-1催化剂;第二个反应器内装填TK-951催化剂。在压力为8.7 MPa、氢油比为1 000∶1、空速为1.2 h-1、精制反应器温度为345 ℃、改质反应器温度为365 ℃条件下,对原料进行加氢处理,进料量为244 g/h。每间隔6 h取液体进行馏程分析,连取3次。

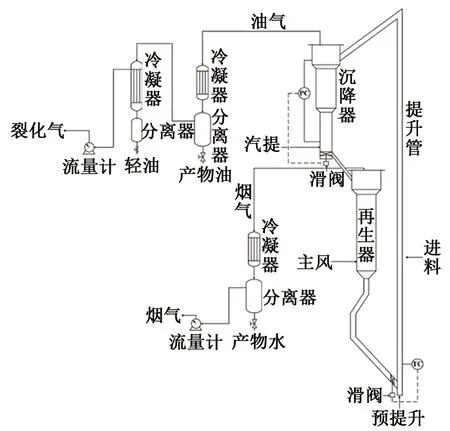

催化裂解实验在ZDT-1中型多功能提升管催化裂化实验装置上进行(图2)。该装置为高低并列式提升管催化裂化试验装置,能够模拟工业提升管装置进行反应再生连续运转,试验数据与工业生产数据具有较好的可比性,其主要由反应-再生系统、进料及蒸汽发生系统、油气接收计量系统、气路控制系统和计算机控制系统5部分组成。利用该装置已经成功研究了两段提升管催化裂解多产丙烯[16]、焦化蜡油和焦化汽油的催化裂解反应[17]等实验。催化重柴油和加氢柴油进行催化裂解所采用工艺条件为:反应温度为510 ℃,油剂混合温度为580 ℃,剂油比为8,停留时间为1.4 s。为保证实验数据的可靠性,实验数据均进行重复实验,每个实验数据均是选取2组实验结果相近、物平均在95%以上的数据进行平均,然后再进行归一化处理得到。

图1 重油加氢精制实验装置流程Fig.1 Schematic of hydrogenation unit

催化裂解反应生成的气体通过Bruker 450-GC型气相色谱分析其组成。液体产物则同样采用气相色谱仪进行馏程分析,以确定汽油(小于204 ℃)、柴油(204~350 ℃)、重油(大于350 ℃)的比例。同时,将液体产物进行实沸点蒸馏切割得到各馏分油,进而分析汽油和柴油性质和组成;其中,汽油馏分通过Perkin Elmer Clarus 580型气相色谱进行单体烃组成分析,柴油馏分则通过美国LECO公司全二维气相色谱-飞行时间质谱仪(GC×GC/TOF MS)分析其烃类组成。加氢前后催化重柴油、裂解产物柴油以及重油的物化性质,如密度、残炭、C、H元素分析、黏度、凝点、闭口闪点、折光指数、四组分组成以及馏程等分别依据GB/T1884、GB/T265、Q/SY DH0402-2006、GB/T265、GB/T510、GB/T261、SH/T 0724-2002、NB/SH/T0509-2010、ASTM 6352等方法标准进行分析。

图2 ZDT-1型提升管催化裂化实验装置流程Fig.2 Schematic of pilot-scale riser FCC unit

2 结果分析

2.1 催化重柴油加氢后的性质

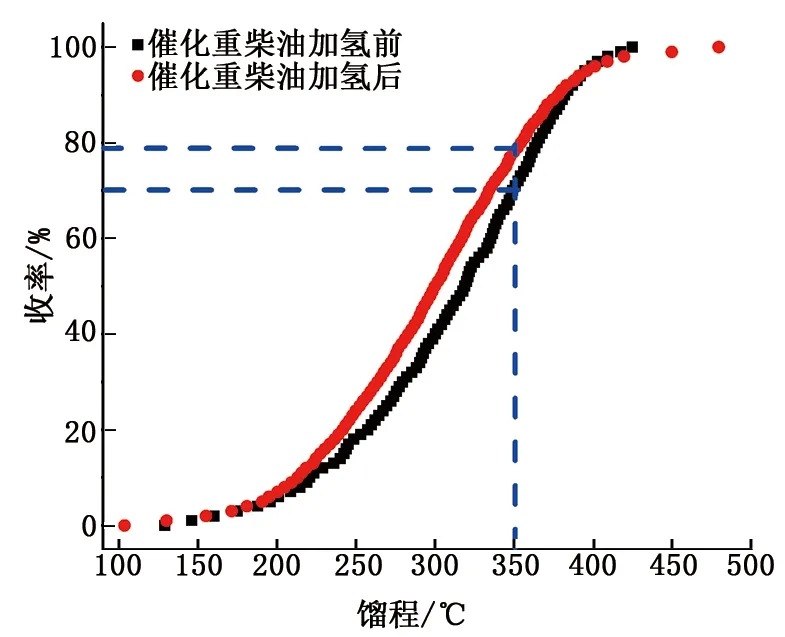

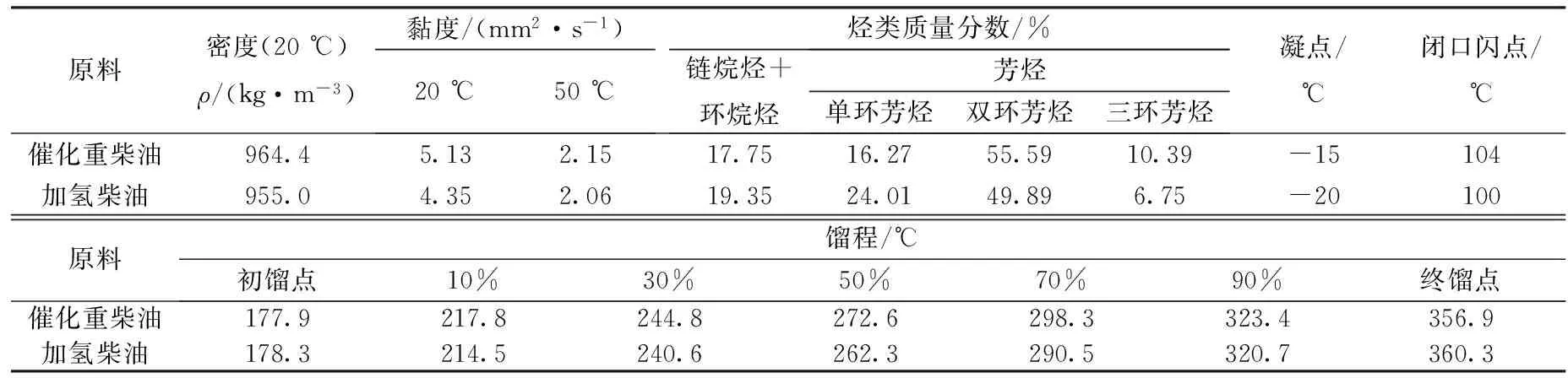

催化重柴油和经加氢处理得到的加氢柴油的性质见表1。由表1可知,原料催化重柴油密度较高,超过930 kg/m3,氢质量分数为10.68%。烃类组成中芳烃含量最高,达到72.06%,其中双环芳烃质量分数为35.86%,约占总芳烃的50%。芳烃含量高、氢含量低,导致柴油的十六烷值不会很高[18]。经加氢处理后,密度有所降低(902.1 kg/m3),氢含量增加,为11.89%。加氢后烃类组成中芳烃含量减少(降至64.87%),单环芳烃居多(质量分数为54.47%);双环芳烃含量明显降低(质量分数降至7.66%),仅占总芳烃的11.81%。忽略加氢过程中的少量裂化反应,假设加氢后减少的双环芳烃均变成单环芳烃,则有76.78%的单环芳烃通过双环芳烃加氢饱和一个芳环得到。催化重柴油和加氢柴油的模拟蒸馏曲线中也可以看出(图3),以350 ℃柴油切割温度为分割点,加氢后柴油中的柴油馏分含量增加了10个百分点。加氢后催化重柴油的性质虽有所改善,但其指标仍难作为车用柴油调和组分。而加氢后柴油中氢含量增高,链烷烃和环烷烃含量增多,却是良好的催化裂解原料。

图3 催化重柴油和加氢柴油模拟蒸馏曲线Fig.3 Simulated distillation curve of FCC heavy diesel and hydrogenated diesel oil

2.2 催化裂解产物分布

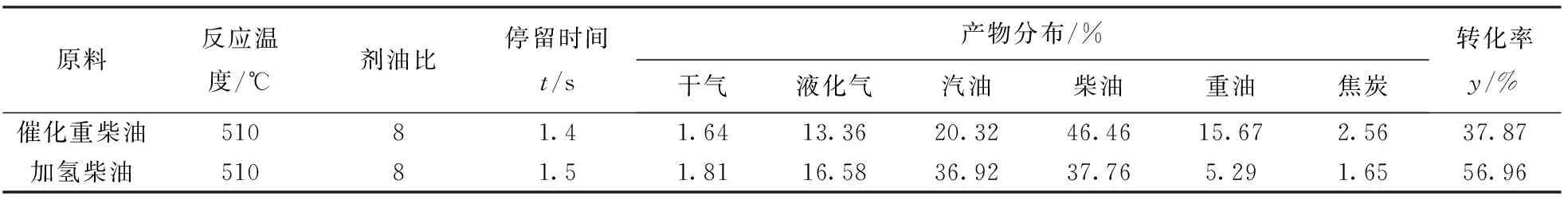

催化重柴油和加氢柴油分别在提升管中试装置上进行催化裂解反应,其反应产物分布结果见表2。催化重柴油直接催化裂解的转化率为37.87%,相当于有1/3的原料参与了反应。产物中除柴油和重油外,主要生成汽油(收率为20.32%)和液化气(收率为13.36%),还生成了少量的干气(收率为1.64%)和焦炭(收率为2.56%)。催化重柴油经加氢后再直接催化裂解反应其转化率达到56.96%,较加氢之前增加了19.09个百分点,多出的部分绝大多数转化成为汽油馏分(增加16.60个百分点);其次是液化气(增加3.22个百分点);干气收率略有升高(增加0.17个百分点),焦炭收率则降低0.91个百分点;产物中柴油收率减少8.7个百分点,重油收率降幅最大,减少10.38个百分点。再结合催化重柴油加氢前后馏分含量的变化,加氢后进行催化裂解其液体产物中汽油收率净增加约15个百分点,柴油收率净减少约14个百分点,重油收率净减少约3个百分点。加氢后裂解反应产物分布明显改善,这主要归结于加氢前后原料烃类组成的差异:加氢除饱和烯烃组分外,柴油中多环芳烃部分饱和生成环烷芳香烃,随后经催化裂解,环烷烃开环裂解生成干气、裂化气等气体组分;同时,单环芳烃侧链断裂,生成带有短侧链的芳烃和小分子烯烃,其中带短侧链的单环芳烃则进入了汽油馏分中。综上分析,催化重柴油经加氢处理后再催化裂解,可以有效促进转化为液化气和汽油等高附加值产品。

表2 催化重柴油和加氢柴油催化裂解生成的产物分布

催化重柴油直接裂解产物中重油和焦炭总收率为18.23%,这基本与催化重柴油中三环芳烃含量相当;加氢后重油和焦炭总收率则降至6.94%,但高于加氢柴油中三环芳烃含量。柴油中三环芳烃经加氢处理部分变成单环或双环环烷芳香烃,环烷芳香烃在进行催化裂解反应的同时较加氢前也容易进行脱氢反应,因此会有部分环烷芳香烃容易脱氢生成双环或三环芳烃。

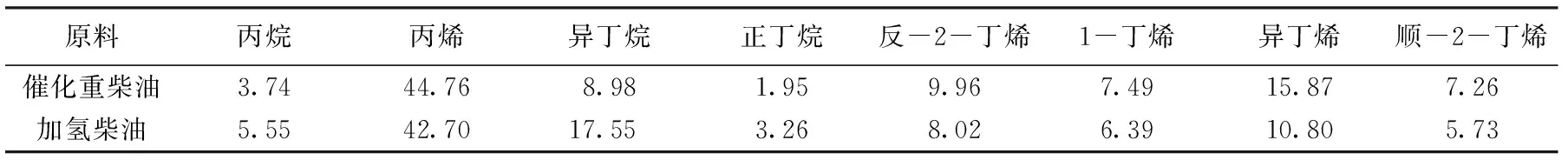

催化重柴油和加氢柴油催化裂解生成的干气组成变化见表3。可以看出,加氢后柴油裂解产生的干气组成中,氢气含量增加2.52个百分点;乙烯含量增幅最大,增加6.41个百分点;而甲烷和乙烷含量则是呈现降低趋势(分别下降6.43和2.50个百分点)。相近的反应操作条件下,在同一催化剂上加氢前后裂解生成的干气组成变化与原料的分子组成密切相关。经过加氢,烯烃和部分芳烃成为烷烃及环烷芳香烃;此时环烷芳香烃在反应过程中脱氢反应要比未加氢时更易进行,而且多环芳烃加氢后再进行裂解过程中其脱氢速率要大于裂解速率,因此加氢后裂解干气中氢气含量增多。

表3 催化重柴油和加氢柴油催化裂解生成的干气组成Table 3 Composition of dry gas bycatalytic cracking ofFCC heavy diesel and hydrogenated diesel oil %

表4为催化重柴油和加氢柴油催化裂解生成的液化气组成。加氢后裂解生成的液化气组成中烷烃含量增加,烯烃含量减少,但液化气中组成整体上分布趋势没有太大变化。总烯烃在液化气中含量达到了73.64%,其中丙烯和异丁烯含量分别占液化气总量的42.70%和10.80%,即催化重柴油加氢后再进行催化裂解得到液化气中虽然烯烃含量有所降低,但液化气组成依旧以烯烃为主,烯烃中又以丙烯居多。

表4 催化重柴油和加氢柴油催化裂解生成的液化气组成Table 4 Composition of LPG by catalytic cracking of FCC heavy diesel andhydrogenated diesel oil %

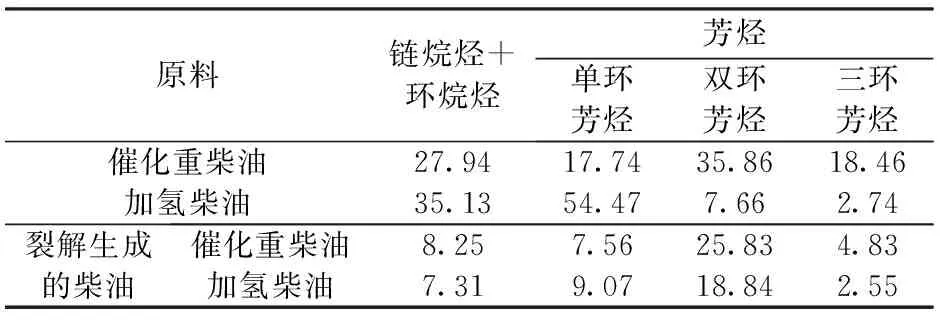

催化重柴油和加氢柴油催化裂解生成的汽油馏分组成见表5。可以看出,加氢前催化重柴油催化裂解得到的汽油中以芳烃含量最高,达到43.58%,其次是烯烃和异构烷烃,其含量均超过20%;加氢柴油催化裂解得到的汽油中烯烃含量降低,与此同时芳烃和异构烷烃含量有所升高。催化重柴油加氢后其烯烃基本上加氢饱和,反应生成汽油中的烯烃大部分来自烷烃和环烷芳香烃裂解。催化重柴油加氢后其芳烃主要是单环芳烃和环烷芳香烃;再经催化裂解,环烷环断裂生成小分子烯烃和单环芳烃。除此之外,加氢后柴油中环烷烃的氢转移反应也是催化裂解过程中芳烃增加的主要原因之一[19]。汽油中芳烃和异构烷烃含量升高,有助于提高汽油的辛烷值,因此催化重柴油加氢后再进行催化裂解生成的汽油会具有较高的辛烷值,可以用作高辛烷值汽油调和组分。

表5 催化重柴油和加氢柴油催化裂解生成的汽油馏分组成Table 5 Composition of gasoline fractions by catalyticcracking of FCC heavy oil and hydrogenated diesel oil %

催化重柴油和加氢柴油催化裂解生成的柴油馏分组成见表6。可以看出,无论重柴油直接裂解反应还是加氢后再裂解,生成的柴油密度都较重,均大于950 kg/m3,这些柴油可能含有较多的萘系化合物,因此加氢后也很难作为车用柴油的调和组分。催化重柴油加氢后其芳烃含量降低,继而裂解得到的柴油中芳烃量也略有降低,故裂解生成的柴油密度下降。加氢后裂解得到的产物柴油中烷烃含量有所增加,柴油中总芳烃含量变化不大,但单环芳烃含量却增加了7.74个百分点。根据原料裂解生成的柴油收率,计算得到相对于原料而言裂解得到的柴油组成(表7)。由表中数据可知,无论催化重柴油加氢与否,其裂解生成柴油中总芳烃减少量相当,约34个百分点。催化重柴油加氢后再裂解,生成柴油中单环芳烃含量大幅降低,双环芳烃含量则有所增加,表明催化重柴油加氢过程中生成的环烷芳香烃主要发生环烷环断裂开环及长侧链断裂,生成短侧链支链的芳烃和小分子烯烃,进入汽油馏分及液化气中;同时在裂解过程中有一小部分环烷芳香烃还会发生脱氢反应重新生成双环芳烃。相比于催化重柴油直接裂解,加氢后再进行裂解更有利于柴油中芳烃的转化,同时得到更多的小分子烯烃和汽油馏分等高附加值产品。

表6 催化重柴油和加氢柴油催化裂解生成的柴油馏分性质Table 6 Properties of diesel fractions by catalytic cracking of FCC heavy diesel and hydrogenated diesel oil

从表8可知,催化重柴油加氢前后催化裂解生成的重油密度都较大,均在1 100 kg/m3以上。两种重油虽然密度较高,但黏度并不太高,并且有70%的馏分其馏程在400 ℃之前。与生成的柴油性质不同的是,在相近的反应条件下,加氢后再进行催化裂解程度要更深些,因而得到的重油也要比加氢前的更加劣质化。由于这两种重油密度大、芳香分含量高(均大于60%)、饱和分含量低(约25%),因此不宜再单独返回裂解装置回炼。

表7 催化重柴油和加氢柴油催化裂解生成的柴油烃类组成Table 7 Hydrocarbon composition of diesel fractions bycatalytic cracking of FCC heavy diesel and hydrogenateddiesel oil %

表8 催化重柴油和加氢柴油催化裂解生成的重油馏分性质

3 结 论

(1)与催化重柴油相比,经加氢的催化重柴油性质虽有所改善,仍难以作为成品油出厂,但可作为催化裂解生产汽油和小分子烯烃的原料。

(2)加氢后柴油馏分的多环芳烃发生部分饱和,所生成环烷芳香烃可裂解得到小分子烯烃和部分汽油馏分。

(3)催化重柴油加氢后再裂解性能明显优于未加氢的重柴油馏分,其液化气和汽油收率增加,柴油和重油收率降低,同时液体产物的品质得到改善。

[1] 范景新,臧甲忠,于海斌,等.劣质催化裂化柴油综合利用技术研究进展[J].工业催化,2016,24(2):21-26.

FAN Jingxin, ZANG Jiazhong, YU Haibin, et al. Research advance in comprehensive utilization technologies of inferior FCC diesel oil [J]. Industrial Catalysis, 2016,24(2):21-26.

[3] 葛泮珠,任亮,高晓冬.催化裂化柴油中多环芳烃选择性加氢饱和工艺研究[J]. 石油炼制与化工,2015,46(7):47-50.

GE Panzhu, REN Liang, GAO Xiaodong. Research on process parameters for selective hydrogenation of polyaromatics in FCC LCO [J]. Petroleum Processing and Petrochemicals, 2015,46(7):47-50.

[4] GUTIÉR A, ARANDES J M, CASTAO P, et al. Preliminary studies on fuel production through LCO hydrocracking on noble-metal supported catalysts[J]. Fuel, 2012,94(1):504-515.

[5] CALEMMA V, FERRARI M, RABL S, et al. Selective ring opening of naphthenes: from mechanistic studies with a model feed to the upgrading of a hydrotreated light cycle oil[J]. Fuel, 2013,111:763-770.

[6] CALEMMA V, FERRARI M, HOLL T, et al.Catalytic ring opening of cyclic hydrocarbons in diesel fuels[J]. Oil Gas European Magazine, 2014,40(2):OG77-OG83.

[7] 朱长健,姚孝胜.原料加氢预处理与催化裂解装置联合运行分析[J]. 石油炼制与化工,2013,44(2):47-50.

ZHU Changjian, YAO Xiaosheng. An analysis of combined operation of feedstock hydrotreating and deep catalytic cracking [J].Petroleum Processing and Petrochemicals, 2013,44(2):47-50.

[8] 丁石,高晓冬,聂红,等. 柴油超深度加氢脱硫(RTS)技术开发[J]. 石油炼制与化工,2011,42(6):23-28.

DING Shi, GAO Xiaodong, NIE Hong, et al. A development of RTS technology for ultra-deep hydrodesulfurization of diesel fuel [J]. Petroleum Processing and Petrochemicals, 2011,42(6):23-28.

[9] 张永奎,胡志海,刘晓欣,等.柴油加氢改质过程烃类反应与十六烷值的关系[J]. 石油学报(石油加工),2013,29(3):376-382.

ZHANG Yongkui, HU Zhihai, LIU Xiaoxin, et al. Relationship between hydrocarbons reaction and cetane number in diesel hydro-upgrading [J]. Acta Petrolei Sinica(Petroleum Processing Section), 2013,29(3):376-382.

[10] FREY S, TOWLER G. Muti-zone process for the production of xylene compounds: US7692052B2 [P].2010-04-06.

[11] KIM Hongchan, KIM Sungwon, KIM Yongseung, et al. Method for producing high-added-value aromatic products and olefinic products from an aromatic-compound-containing oil fraction: US8975462B2[P].2015-10-03.

[12] 钱斌,孔德金,郑钧林,等.轻循环油选择性加氢脱硫催化剂及其方法:201110369519.3[P].2011-11-18.

[13] 刘晨光,柴永明,韩建立,等.FDS-1柴油深度加氢脱硫催化剂及工艺技术开发[J].石油科技论坛,2011,30(6):66-68.

LIU Chenguang, CHAI Yongming, HAN Jianli, et al. FDS-1 deep diesel hydrodesulfurization catalyst and technology development [J]. Oil Forum, 2011,30(6):66-68.

[14] 杜艳泽,关明华,马艳秋,等.国外加氢裂化催化剂研发新进展[J].石油炼制与化工,2012,43(4):93-98.

DU Yanze, GUAN Minghua, MA Yanqiu, et al. Recent research and development of hydrocracking catalysts outside China [J]. Petroleum Processing and Petrochemicals, 2012,43(4):93-98.

[15] 陆友宝,邱中红,唐立文,等.多产低碳烯烃高堆比催化剂RAG-7的开发[J]. 炼油设计,2001,31(6):23-26.

LU Youbao, QIU Zhonghong, TANG Liwen, et al. Development of high bulk density RAG-7 catalyst for more love end olefins [J]. Petroleum Refinery Engineer, 2001,31(6):23-26.

[16] 李春义,袁起民,陈小博,等.两段提升管催化裂解多产丙烯研究[J]. 中国石油大学学报(自然科学版),2007,31(1):118-121.

LI Chunyi, YUAN Qimin, CHEN Xiaobo, et al. Maximizing yield of proylene by two-stage riser catalytic pyrolysis of heavy oil [J]. Journal of China University of Petroleum(Edition of Natural Science), 2007,31(1):118-121.

[17] 高传成,王付印,李春义,等. TMP技术在焦化蜡油及焦化汽油催化裂解中的应用[J]. 石化技术与应用,2015,33(1):59-63.

GAO Chuancheng, WANG Fuyin, LI Chunyi, et al. Application of TMP technology in catalytic cracking of coker gas oil and coker gasoline [J]. Petrochemical Technology & Application, 2015,33(1):59-63.

[18] 张海源. 提高催化裂化柴油十六烷值技术探讨及应用[J]. 当代化工,2016,45(2):412-415.

ZHANG Haiyuan. Discussion and application of the technology of improving cetane number of FCC diesel oil [J]. Contemporary Chemical Industry, 2016,45(2):412-415.

[19] 毛安国,龚剑洪. 催化裂化轻循环油生产轻质芳烃的分子水平研究[J]. 石油炼制与化工,2014,45(7):1-6.

MAO Anguo, GONG Jianhong. Molecular-based study on FCC LCO to light aromatics [J]. Petroleum Processing and Petrochemicals, 2014,45(7):1-6.