基于Workbench的孔穴齿轮的优化设计分析

吴夷杉

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

尽管机械传动方式已经有了较快的发展,齿轮传动仍是应用最广泛最可靠的传动方式,尤其是在大功率动力传动系统中。据统计,在各种机械故障中,齿轮失效就占总数的60%以上。在闭式齿轮传动中,轮齿折断是主要失效形式,主要由于齿根弯曲应力长时间的反复作用和齿轮的振动过大引起的动载,且随着齿轮转速的提高而更加突出[1]。

孔穴齿轮,即在齿轮的轮齿上进行钻孔,可以提高齿轮的柔度,从而改善齿根应力分布,提高齿轮的疲劳寿命,并且减少齿轮的振幅。谢佩娟等[2]发现孔穴双圆弧齿轮具有一定的减振降噪效果。韩振南等[3]发现孔穴齿轮能够改善齿根应力分布状态。方宗德[4]等通过建立孔穴齿轮系统的动力学模型,得出孔穴齿轮系统可以明显降低齿轮的振动与噪声。刘琳辉[5]等通过孔穴齿轮与普通齿轮的对比试验,得出开孔对齿轮振动的抑制效果非常明显。而文献[6] 结论表明,齿轮齿根弯曲应力降低8%,能使普通调质钢渐开线齿轮的弯曲疲劳寿命提高27%。

而随着数值计算方法的发展,目前大多数机械系统的动力学分析主要通过有限元软件完成。ANSYS Workbench是ANSYS公司推出的有限元分析软件,具有参数化建模,与CAD的无缝对接和领先的优化技术,将CAE的易用性提高到一个新的高度[7]。

本文应用ANSYS Workbench集成的DM建模模块进行孔穴的参数化建模,利用ICEM网格划分模块对孔穴齿轮三齿模型进行全六面体网格划分,通过优化设计获得孔穴的最优参数,并与普通直齿轮三齿模型在相同条件下的应力进行比较。比较结果表明,孔穴齿轮在齿面和端面交线靠近孔穴处应力较普通直齿轮略大,但是在齿面的其他部位特别是齿根部分的等效应力比普通直齿轮下降明显。孔穴齿轮能够降低轮齿齿根弯曲应力,从而延长齿轮的使用寿命,并且可以大大避免轮齿折断带来的严重后果,具有广阔的工程应用前景。

1 孔穴齿轮的六面体网格划分

1.1 孔穴齿轮三齿参数化模型

渐开线齿轮端面轮廓由渐开线、齿根过渡曲线及轮体端面曲线组成。根据文献[8] ,载荷所能影响的范围,周向范围约为3个齿,超出这个范围,应力就变得很小。考虑到有限元优化计算的计算量巨大,文中齿轮模型轮齿部分取3个齿,原始齿轮模型采用Solidworks创建,孔穴部分经Workbench的DM模块进行孔穴的再创建。在算例中,原始直齿轮的主要参数如表1所示。

表1 直齿轮主要参数

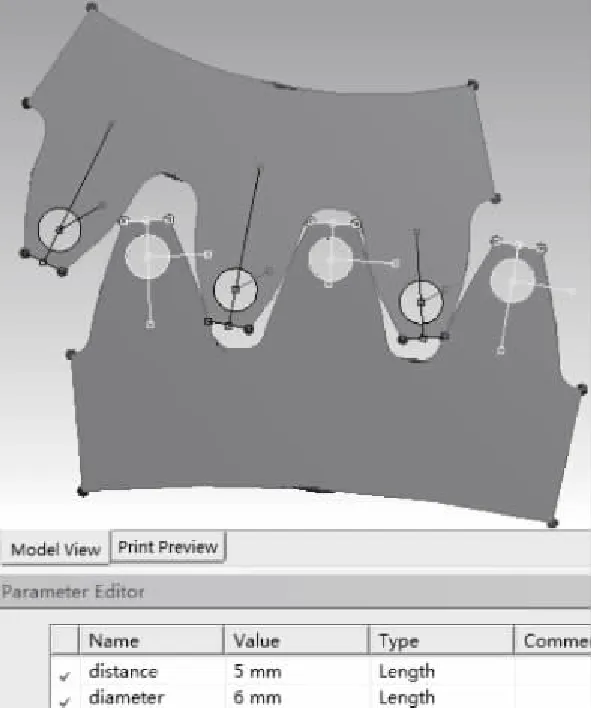

在Solidworks软件中将大小齿轮分别建模,截取3个轮齿的大小齿轮模型导入Ansys Workbench中的DM模块,建立孔穴的模型,采用通孔设计,孔的圆心处于齿顶两端点连线的中垂线上。因为大小齿轮的全齿高相同,设计变量P1取孔的直径,设计变量P2取圆心距齿顶端点的距离,孔穴齿轮三齿模型图见图1。

图1 孔穴齿轮三齿参数化模型

1.2 孔穴齿轮的全六面体网格划分

打开Workbench的Mechanical模块,在M网格划分选项中设置Method为MultiZone,设定Write ICEM CFD Files 为Interactive,程序启动ICEM界面进行网格划分。

由于大小齿轮模型的相似性,将一个轮齿模型建立的六面体有限元模型使用在另一个轮齿模型的方法,由于轮齿之间存在接触,在轮齿齿宽相同,全齿高也相同的情况下是合适的。由于六面体网格划分的拓扑性质,对孔穴的参数化调整也是自适应的。

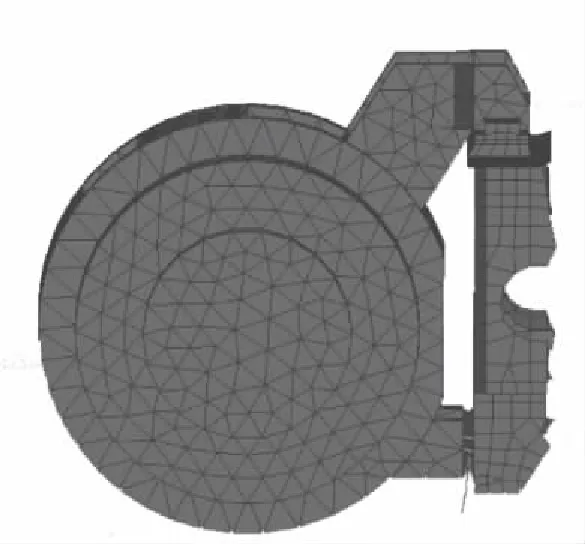

单个孔穴齿轮的三齿模型的六面体网格划分图见图2,在齿面、齿根和孔穴处均做了网格的加密处理。其指标的最小值也>0.75,一般求解器接受>0.1的网格模型,可见网格的质量较好。在有限元分析中,良好的网格品质可以避免求解出现无法收敛的情况,计算将减少发散,结果也更加准确。

图2 孔穴齿轮三齿模型的六面体网格划分图

2 孔穴齿轮模型的优化设计

2.1 孔穴齿轮三齿参数化模型

在Workbench里对模型进行接触定义,轮齿模型的接触定义为齿面摩擦接触,摩擦系数定为0.1,为减小计算量且考虑实际情况,界面选项设置为调整到接触。大齿轮的三齿模型的圆周面做固定约束,小齿轮的三齿模型的圆周面做旋转约束,在小齿轮模型的圆周面添加恒定转矩5 000N·m,进行仿真,取小齿轮模型的最大等效应力为目标变量P15,大齿轮模型的最大等效应力为目标变量P16。

由于调质45钢的许用接触应力最大为470MPa,按安全系数1.5取,目标变量P16≤ 470/1.5=313MPa。小齿轮选用40Cr,许用接触应力最大为600MPa,同样安全系数取1.5,目标变量P15≤600/1.5=400MPa。目标变量P15和P16在小于安全应力的情况下目标定为最小(Minimize)。

在Workbench调入目标驱动优化模块,P2最小值为3,最大值为12,P1最小值为2,最大值为6,至此目标变量和设计变量定义完成。

2.2 孔穴齿轮目标优化设计结果分析

目标驱动优化(goal driven optimization,GDO)系统,通过对多个目标参数(输入或输出)进行约束,从给出的一组样本(设计点)中得出“最佳”的设计点[9]。目标驱动优化是探索优化设计的核心模块,包括筛选算法(Screending)、哈默斯利算法(Hammersley)、多目标遗传算法(MOGA)和非线性规划算法(NLPQL)。

对孔穴齿轮的优化设计选取多目标遗传算法(MOGA),初始样本数为100,每次迭代的样本数为50,最大迭代次数为3。

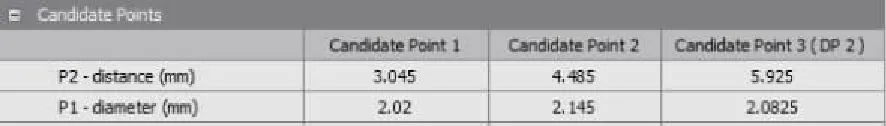

计算完成后软件给出的3个推荐点见图3,从图中可以看出孔直径在2mm左右最好。

图3 软件推荐点

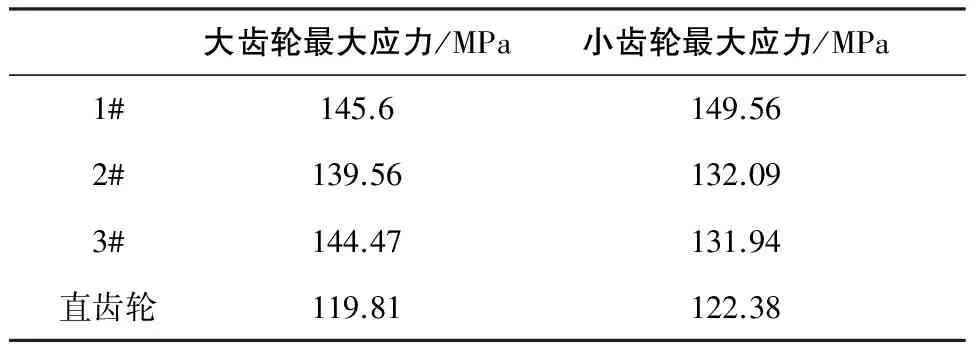

由于目标函数有2个,表2列出3个推荐点所对应的大小齿轮最大等效应力,对比普通直齿轮模型,从中人工选取最优值。

表2 大小齿轮最大等效应力

根据表2,选择2#推荐点为最终优化参数值,建立孔穴齿轮三齿模型并进行静力学分析。虽然从表2中,发现孔穴齿轮无论大小齿轮的最大等效应力均大于普通直齿轮,且孔穴齿轮的大齿轮等效应力最大值大于小齿轮。

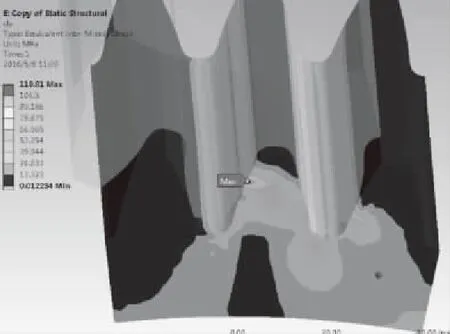

图4-图7分别是普通齿轮和孔穴齿轮三齿模型在小齿轮传递相同转矩5 000N·m时的应力云图。从图中可以看出孔穴齿轮的最大应力只是在齿轮接触面和端面的交线靠近孔穴处,且相比普通齿轮增加不大,但是齿根应力远远小于普通直齿轮,对于小齿轮更加明显。

图4 普通直齿轮大齿轮模型应力云图

图5 普通直齿轮小齿轮模型等效应力云图

图6 孔穴齿轮大齿轮模型等效应力云图

图7 孔穴齿轮小齿轮模型等效应力云图

3 结语

主要构建了孔穴齿轮三齿模型的六面体有限元网格模型,对孔穴参数进行了优化设计,在相同条件下与普通直齿轮进行了静力学分析的对比。孔穴齿轮具有良好的减小齿根弯曲应力的效果,但在齿面和端面交线处靠近孔穴处应力大于普通直齿轮,需要进行硬化处理。对于齿轮加工来说,齿面的硬化比较容易实现,可以通过喷丸等方法实现,而齿根处的应力通过增大齿根处圆角也难以达到满意的效果,从这方面来说,孔穴齿轮对于提高齿轮的强度是非常有作用的。从失效形式来看,齿根弯曲应力所造成的轮齿折断的危害远远大于齿面磨损所造成的损害。孔穴齿轮良好的力学性能需要更进一步的研究。

[1] 唐增宝, 钟毅芳. 提高多级齿轮传动系统动态性能的优化设计[J]. 机械工程学报, 1994, 30(5): 66-75.

[2] 谢佩娟, 邵家辉, 徐世谦,等. 新型孔穴双圆弧齿轮设计及降噪效果[J]. 太原理工大学学报, 1991(1):61-66.

[3] 韩振南, 李进宝. 采用孔穴方法改变受载齿轮应力分布状态的研究[J]. 煤矿机械, 2002(12):29-30.

[4] 方宗德,杨立强,刘琳辉. 孔穴直齿轮的强度优化及动力学分析[J]. 机械设计,2010,27(11):61-64.

[5] 刘琳辉, 方宗德, 田海波,等. 减振孔穴直齿轮的参数设计及试验研究[J]. Journal of Mechanical Transmission, 2011, 35(3):33-36.

[6] Fredette L, Brown M, Fredette L, et al. Gear Stress Reduction Using Internal Stress Relief Features[J]. Journal of Mechanical Design, 1997, 119(4):518-521.

[7] 潘德军, 张家库. 高速电主轴系统固有频率与临界转速分析[J]. 轴承, 2008(10):24-27.

[8] 王玉新, 柳杨, 王仪明, 等. 渐开线直齿圆柱齿轮齿根应力的有限元分析[J]. 机械设计, 2001, 8(8): 21-24.

[9] 买买提明·艾尼. ANSYS Workbench 14.0仿真技术与工程实践[M]. 北京:清华大学出版社, 2013.