一种缩小磁介质盒间隙的技术方案

李雨涵 李 磊

(赣州金环磁选设备有限公司)

自20世纪80年代末问世以来,立环脉动高梯度磁选机极大地改进并提高了我国弱磁性矿物的选矿工艺技术。经过30多年不断的创新发展,立环脉动高梯度磁选机不断朝着大型化、自动化、多样化方向迈进,目前已广泛运用于氧化铁矿、钛铁矿、锰矿、铬铁矿、钨矿等弱磁性矿石的选矿及石英、长石、高岭土等非金属矿的除铁提纯。常规立环脉动高梯度磁选机两介质盒间间隙较大,实际应用时,存在选矿效果差的突出问题,需进行改进。

1 存在问题

介质盒是高梯度磁选机的核心部件之一,是用于分选矿浆中磁性物质的重要介质。磁介质盒由架子板、耳朵板和磁介质棒组成,一般安装在磁选机转环上,以回收细颗粒磁性矿物。常以介质盒中的磁介质轴向与该磁选机背景磁场方向或磁力线方向垂直的方式将介质盒放置于磁选机的转环隔板间,在磁选机运行过程中,介质盒随着转环的转动被带入分选腔中,矿浆通过磁介质盒,矿浆的流动方向与重力方向相同。

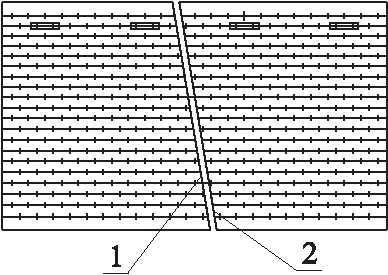

在磁选机设计过程中,为提高设备处理能力,一般会适当增加转环宽度,在同一水平宽度上增加介质盒的宽度。为减小介质盒的制作难度,并保证介质盒的强度和刚度指标,常在转环中的两隔板间并排放入两个介质盒(图1)。为保证磁介质的牢固性,介质盒中的磁介质距离介质盒架子板的边缘会有一定距离,同时需避免并排的两介质盒的架子板之间发生干涉。因此两个介质盒之间在设计时会预留一定的间隙,再加上加工误差,间隙实际宽度要比设计值大很多。分选过程中,矿浆穿过该间隙时,因距离磁介质有较大的距离,没有足够的磁场吸附经过该间隙的矿浆中的磁性矿粒,导致磁性矿粒进入脉动斗,最终从尾矿斗中排出,增大了尾矿中的磁性矿的损失,造成资源浪费;如果入选的是非金属矿,则会增加精矿中磁性物的含量,影响选矿指标和效率。

图1 磁介质盒在磁选机转环中的安装位置

2 解决方案

为解决该问题,提出一种缩小介质盒间间隙的介质盒结构方案,以提高磁选机的分选性能,减小尾矿中磁性矿物的流失。方案中介质盒由架子板、耳朵板、介质棒组成,其中架子板带孔,介质棒的两端焊接在两块架子板的两外侧面,耳朵板焊接在架子板上,且焊接在介质棒端部位于架子板的同一侧。第一介质盒主体(转环中的两隔板间并排放入的两个介质盒分别称为第一介质盒主体和第二介质盒主体)和第二介质盒主体间有一定的间隙,且通过间隙中至少有一点作与架子板水平边垂直的直线与两介质盒主体的间隙边至少各有一个交点,以此缩小介质盒间的间隙,大大改善选矿效果,减少资源浪费。

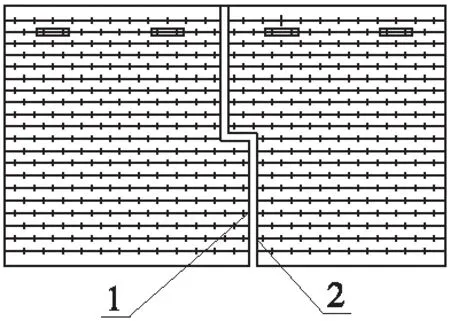

方案1。第一介质盒主体和第二介质盒主体之间为一条直的斜间隙,间隙边为一条斜线段,见图2。

图2 间隙边为一条斜线段

方案2。第一介质盒主体和第二介质盒主体之间为一条弯的间隙,间隙边为一条凹凸互补的曲线段,见图3。

图3 间隙边为一条凹凸互补的曲线段

方案3。第一介质盒主体间隙边和第二介质盒主体间隙边为直线和曲线的组合,即间隙为直线间隙和曲线间隙的组合,见图4。

图4 直线间隙和曲线间隙的组合

方案4。组成间隙的第一介质盒主体间隙边和第二介质盒主体间隙边为直的折线段,且两个介质盒主体构成间隙的边的折线段凹凸互补,见图5。

方案5。第一介质盒主体间隙边和第二介质盒主体间隙边为直的折线段,与介质盒架子板水平边平行或垂直,即形成一个台阶,两主体的台阶正、倒立互补,见图6。

图5 间隙为凹凸互补的折线段

图6 间隙为正、倒立互补的台阶状线段

3 方案效果

按以上方案制作的磁选机介质盒,解决了介质盒间隙过宽引起的性能缺陷,最大限度地消除了两介质盒主体间的间隙,避免了因两介质盒主体间的间隙过大对选矿效果的不利影响,进一步提高了选矿指标。如果入选的是金属矿,利用方案中的介质盒结构,能有效减少尾矿中的磁性矿含量,降低资源浪费;如果入选的是非金属矿,则能进一步提高非金属产品的纯度,提高了选矿效益。

4 结 语

通过方案保证第一介质盒主体和第二介质盒主体间过间隙中至少有一点作与架子板水平边垂直的直线与两介质盒主体的间隙边至少各有一个交点,来尽量消除介质盒间的间隙,完成新型介质盒结构的5种设计方案,可改善选矿效果,减少磁性矿资源浪费,提高非金属矿产品纯度,具有一定的实用价值。