某商用车冷却系统一维数值分析与性能优化

刘宁等

摘要:利用一维数值分析与整车热平衡试验解决某车型发动机出水温度过高的问题。以整车许用环境温度为评价指标,考虑发动机台架热平衡数据为边界,搭建整车冷却系统换热分析模型并基于整车热平衡试验进行标定。通过分析得出风量是影响许用环境温度的主要因素,从风扇性能优化与空气侧流通条件改善两方面提高某车型许用环境温度。结果表明:外特性最大扭矩点工况下,新型无轮毂风扇提高许用环境温度2.5℃;前下挡网结构优化与空滤器右置方案分别提高许用环境温度1.7℃和2.4℃,经过优化该车许用环境温度满足设计要求。

关键词:一维;冷却系统;许用环境温度;性能优化

中图分类号:U464 文献标识码:A 文章编号:1005-2550(2018)01-0059-06

前言

一维仿真方法在冷却系统部件匹配与参数设计中广泛应用,能有效缩短产品开发周期与节约成本。针对道路试验反馈某车型发动机低转速下出现水温过高的问题,分析其原因是该车匹配大马力发动机后现有冷却系统散热能力不足。本文利用一维仿真方法,考虑整车许用环境温度作为评价指标,确定了以提高风量作为改进方向,最后通过整车热平衡试验验证了改进效果,较好的解决了发动机水温过高的问题。

1冷却系统建模与分析

1.1发动机台架热平衡试验

为准确获取发动机各部件散热量数值,进行发动机台架热平衡试验,试验场景如图1所示。发动机总成不带风扇,调温器强制全开,稳定时测量外特性工况下数据。

图2是外特性工况下某发动机热平衡热量分布曲线。选取最大扭矩点和最大功率点作为计算工况点,由图2曲线获取散热器、中冷器、机冷器部件换热数据,作为模型的计算边界,见表1。对比发现,大马力发动机冷却液散热量大幅增加,导致原有冷却系统能力不足,带来发动机水温过高的问题。

1.2基于KULI的发动机冷却系统建模

发动机冷却系统布置如图3所示,冷却液流动方向为上下横流,中冷空气流动方向为左右横流,空气传递路径为冷凝器、中冷器、散热器、护风圈、风扇、机舱等。冷却各部件几何参数和位置由设计数据获取。

建立的冷却系统建模分为液侧模型(图4)和气侧模型(图8所示)所示。发动机换热量直接通过“热源”模型定义,液侧模型有散热器热交换、机油冷却热交换、中冷空气热交换三个换热过程。各换热元件换热特性,根据台架试验数据定义其换热效率。图5和图6分别是散热器和中冷器的换热曲面。图7是液侧各部件的流阻热性曲线,水套、节温器流阻特性曲线由发动机台架热平衡试验获取,散热器流阻特性通过台架试验获取。

空气侧各部件风阻特性由台架试验获取,如图9所示。风扇性能曲线由风扇台架试验获取,如图10所示。

发动机舱内压力损失定义为BIR值,通过横坐标为风量,纵坐标为压力损失的二次曲线定义,二次曲线常数项根据整车热平衡试验进行标定。主要原理是当机舱布置确定后,压力损失也随之确定,可根据整车热平衡试验得到的许用环境温度为目标,反向求解BIR值。某车型为扩展新产品,仅机舱布置环境发生部分变化,BIR值根据传统数据库取经验值15,环境温度为33℃,運行模型,得到最大扭矩点工况下许用环境温度计算结果为35.1℃,最大功率点工况下许用环境温度计算结果为47.5℃。

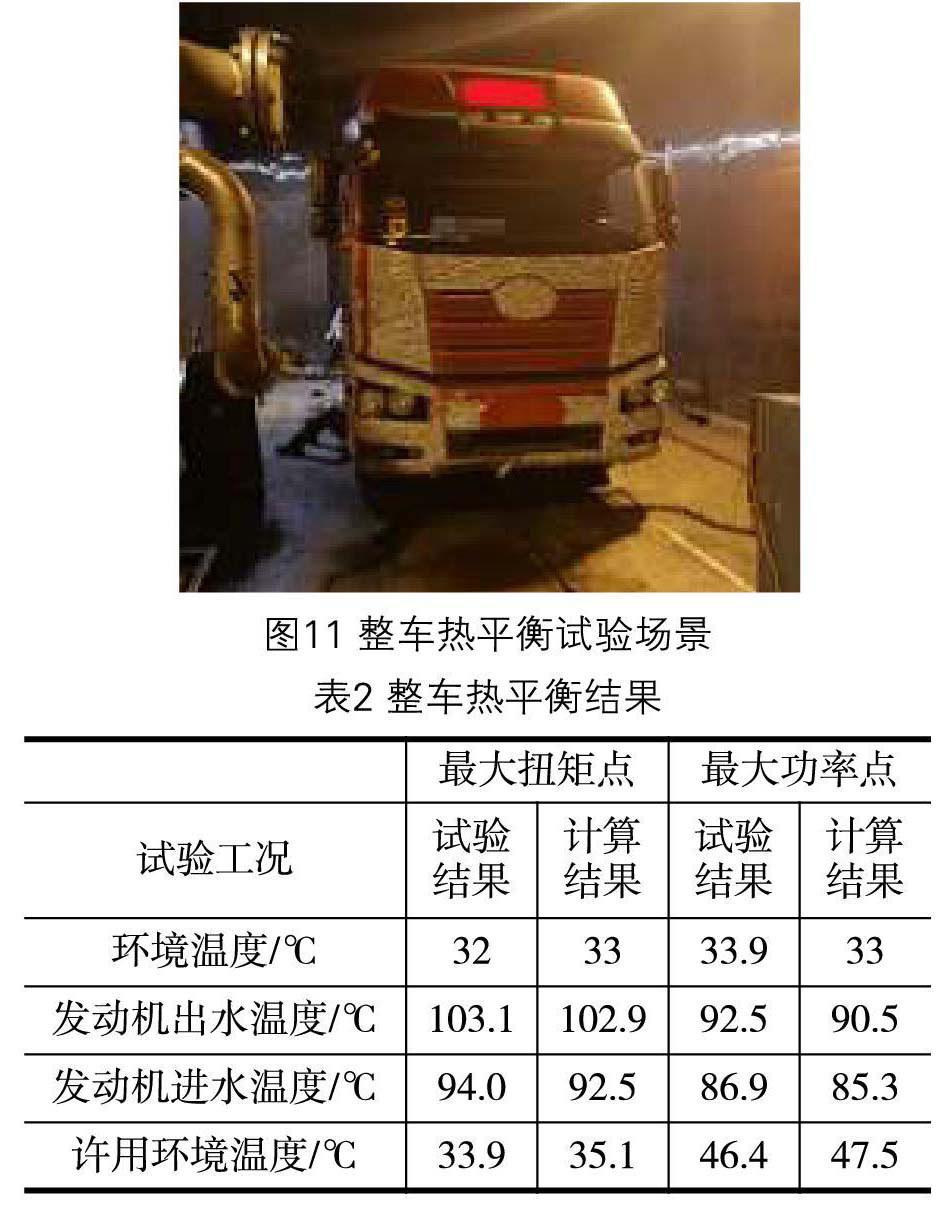

图11是某车型环境仓整车热平衡试验场景,试验工况与计算工况相同,试验环境温度尽量保持恒定且与仿真设置数值相同。对比试验与仿真结果见表2,可见试验值与计算值偏差均在2℃以内,这还包括试验环境温度偏差,表明上述仿真准确度较高。进一步地修正BIR值为20,保证仿真结果与试验值吻合。另外,从试验结果得知最大扭矩工况下整车许用环境温度为33.9℃,与某批量生产车型许用环境温度38℃相比,太低,热平衡试验结论与道路试验的反馈是吻合的。因此,后续必须确认改进方向,提出具体解决方案并验证改进效果。

1.3冷却性能影响因素分析

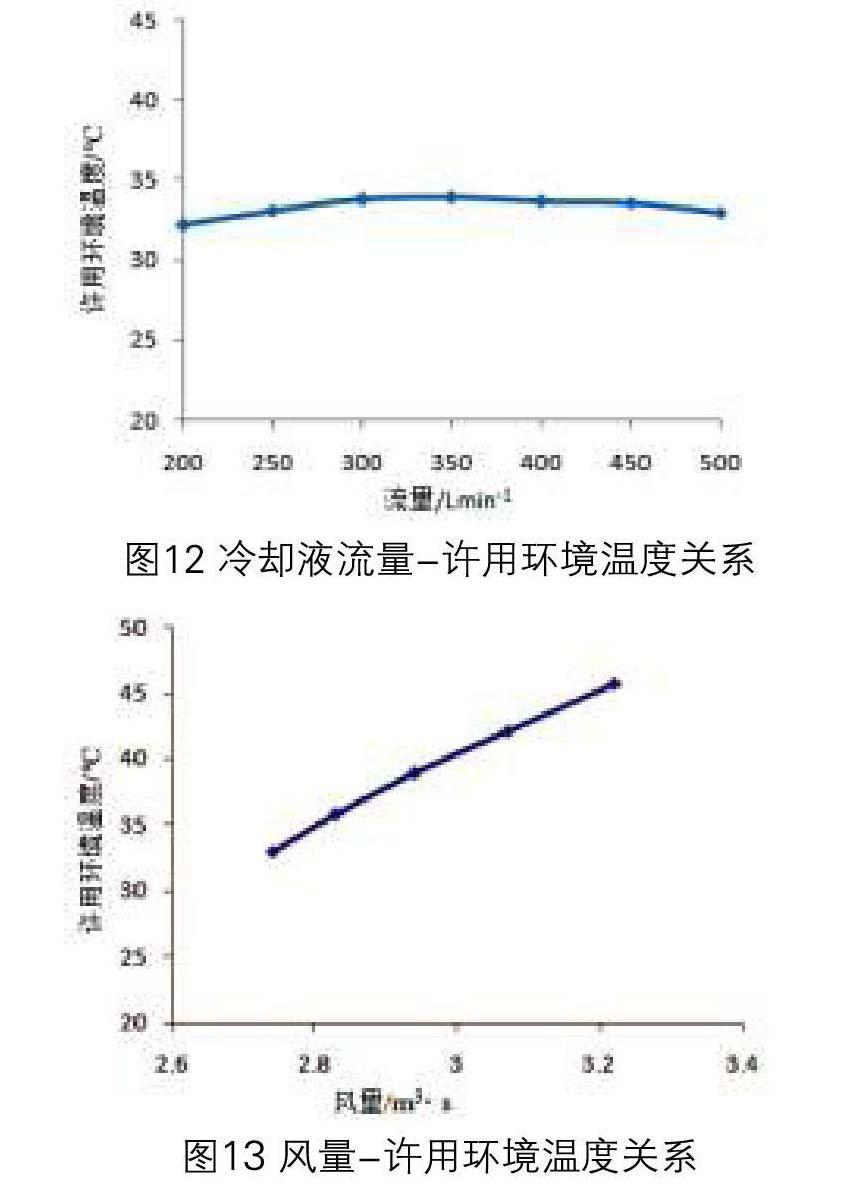

某车型散热器布置空间有限,无法加大散热器,考虑从增加冷却液流量和风量两方面提高许用环境温度。通过对最大扭矩工况下仿真分析,得出许用环境温度与水流量关系如图12所示。可以看出,冷却液流量从200L/min增大到350L/min,许用环境温度由32.2℃增大到34.5℃,冷却液流量继续增大,许用环境温度反而降低,表明一定范围内增大冷却液流量是可行的,盲目增大冷却液流量提高许用环境温度的措施不可取。最大扭矩工况下该车冷却液流量为220L/min,根据现有平台可选择大排量水泵使冷却液流量增大至260L/min,许用环境温度提高0.7℃,与设计要求差距较大,这也表明该冷却系统水流量足够,因此增加冷却液流量方案不可行。

许用环境温度与风量关系如图13所示,可以看出许用环境温度随风量增大而迅速提高。整车热平衡试验耦合KULI标定后的风量计算结果为2.7m3/s,许用环境温度要达到38℃设计要求,风量需提高至2.94m3/s,提高10%以上。常见的风量提升的措施有风扇升速,加大风扇直径。风扇升速消耗发动机功率同时降低噪声水平,风扇直径加大需求较大布置空间同时整车重量成本增加。本文选择从风扇性能优化与空气侧流通条件改善两方面提高某车型许用环境温度。

2冷却系统性能优化

2.1新型无轮毂风扇

新开发φ760mm无轮毂风扇,见图14风扇结构参数对比见表3。

通过风扇台架试验获取风扇风量一静压曲线,对比最大扭矩工况下无轮毂风扇与环形风扇性能如图15。经过软件仿真,新开发的无轮毂风扇许用环境温度提高2.5℃,为36.4℃,如图16所示,仍不满足要求,需进一步提高。

2.2空气侧流通条件改善

空气侧模块主要是指前端格栅挡网模块与发动机舱周围布置模块。某车型在前脸造型阶段就优化了格栅结构,并考虑车速为90kM/h工况下进行了整车空气侧CFD分析(见图17),数据结果(见表4)表明冷却模块进风量较原车型有提高,但是该车试验中仍然出现了发动机水温过高的问题。若再次变更格栅结构,造成模具投入严重浪费,所以对格栅不再作优化。

保险杠下档网开孔密集,通过台架试验获取压降特性,并与冷却模块各总成风阻特性对比见图18,下档网阻力处于较大水平,存在优化空间。改进下档网结构如下图19,试制新结构挡网实车换装,进行整车热平衡试验效果验证。

部分空气通过驾驶室后围排出,空滤器布置位置影响后围空气流通,重新布置空滤器,改为右侧布置,方案见图20。实车换装空滤器布置方案,进行热平衡试验效果验证。

图21为热平衡试验结果,可见,两次优化后的冷却系统许用环境温度为38.1℃,与生产车型相当,较好的解决该车发动机出水温度较高的问题。

3结论

1.利用发动机热平衡试验获取各部件换热量边界,利用台架试验获取散热器、风扇等性能曲线,利用整车热平衡试验进行标定,基于试验数据建立的一维模型是准确的。

2.仿真结果表明风量提高10%以上许用环境温度才可满足要求,对应的解决方案为新型无轮毂风扇提高许用环境温度2.5℃;前下挡网结构优化与空滤器右置方案分别提高许用环境温度1.7℃和2.4℃。

3.运用一维数值分析结合整车热平衡试验的方法解决冷却系散热不足问题是可行的,可有效应用于产品发开中,提高效率。

4.需进一步探索一维数值分析与三维空气动力学联合仿真的方法,在概念设计阶段建立格栅造型、机舱布置等空气侧影响因素与发动机水温等各参数的相关性,试验前通过虚拟仿真预测主要影响因素,缩短产品开发周期。