液压缸泄漏成因分析及改进措施

刘滨 陈宁

摘 要:通过对工程机械液压缸产生泄漏的多种成因进行了分析,重点阐述了液压油黏度与滑移面配合间隙的控制机理;分析了液压缸在使用过程中压力、速度、温度等参数对泄漏的影响。改进设计的密封件应用于工程机械液压缸产品,通过了型式试验。

关键词:液压缸泄漏成因;型式试验;改进措施和经验

中图分类号:TD355.3文献标识码:A

doi:10.14031/j.cnki.njwx.2018.03.001

Abstract: In this paper, the causes of the hydraulic cylinder leakage are analyzed. The control mechanism of the hydraulic oil viscosity and the slip surface is discussed. The influence of the pressure, velocity and temperature on the leakage of the hydraulic cylinder. Improved design of the seal applied to the hydraulic cylinder products, through type test.

Keywords: cylinder leakage analysis; type test; improved methods and experience

0 引言

液压缸产生泄漏的主要原因有两大方面,其一是内因,主要包括密封装置和机械结构的设计是否合理。其二是外因,即液压缸使用时的外部条件,包括使用的液压缸工作压力、油缸运动速度、油液温度、油液污染、滑移面粗糙度、运动副配合间隙及密封装置使用时间等因素。

在大多数情况下,造成液压缸泄漏的原因不完全是某一单方面的因素造成的,包括多种因素。因此,通过分析以上可能造成液压缸密封装置产生泄漏的诸多原因,并辅之与相对应的改进措施,可以更好地治理液压缸的泄漏。文中以唇形密封圈为例,分别从理论和实际应用两方面进行阐述和说明。

1 液压缸泄漏成因分析

1.1 密封件材料与液压油的关系

液压油种类对密封件材料的负面影响主要是使其体积膨胀,或将橡胶中可溶于某种油液的成分析出。工程机械常用液压油有矿物型或合成型两种。适用于矿物型的密封件材料有:丁腈橡胶、氯丁橡胶、聚氨酯橡胶、氟橡胶、聚氟乙烯橡胶等。如果使用合成型液压油,会使丁腈橡胶的体积膨胀,其膨胀率可达75%~80%和100%~120%,故应选用氟橡胶。所以密封材料与液压油选择匹配不当,会使密封件发生膨胀软化,机械强度降低,导致密封失效。

1.2 液压油黏度与滑移面配合间隙的影响

液压油的黏度大小对于保证密封装置具有良好密封性能也有着不可低估的影响。

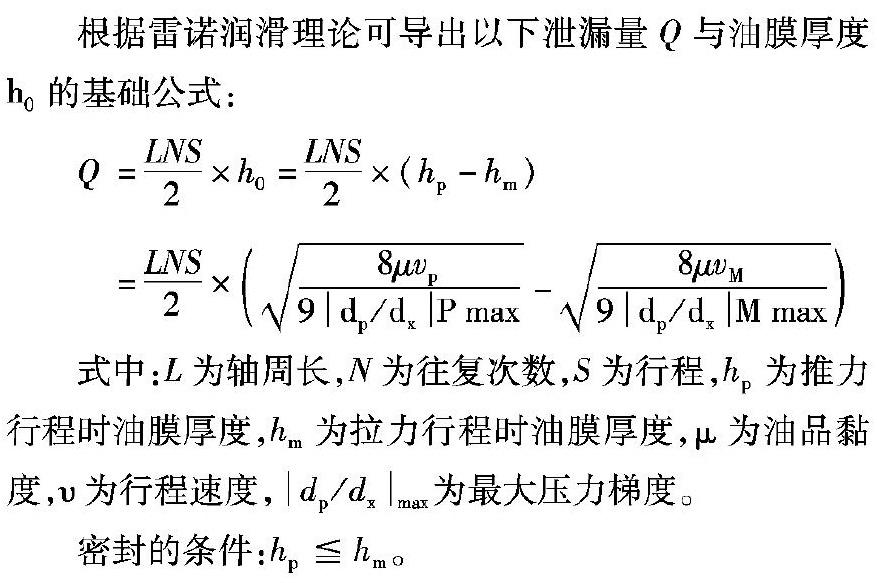

根据雷诺润滑理论可导出以下泄漏量Q与油膜厚度h0的基础公式:

由以上公式可看出,液压缸的泄漏值为活塞杆伸出和回复行程中的泄漏值之差。往复运动密封装置密封副的油膜厚度h0与黏度μ和活塞运动速度υ的1/2次方成正比,即黏度越大时油膜厚度越厚,可知油膜厚度越厚,则泄漏越甚。

液压油滑移面的配合间隙,是指密封按照沟槽和滑移面在低压一侧的配合间隙。密封件在压力作用下,其根部因由压力加载引起的变形而有挤入配合间隙的趋向,一般情况下,间隙越大,影响程度越甚。

但如果油膜厚度过薄时,则存在于密封副之间的油膜极易破裂,会造成密封件唇口与金属面之间的直接接触,在运动中产生干摩擦,这往往是产生“爬行”及磨损的先兆。因此可知,保持适当的油膜厚度,对维持密封装置良好的密封性是必不可少的。

1.3 使用压力的影响

液压缸使用压力影响密封件的变形和在密封副接触面上产生的接触应力。密封件在压力作用下,增大了挤出量和滑动面的磨损,引起摩擦副发热,促使温度升高及增大其滑动阻力。通常,工程机械液压油采用的波形为矩形波或锯齿波的交变压力波形。如果采用恒定压力波形,则会导致密封滑移面的油膜在伸出过程中易于破裂,使密封滑移面的磨损增大。而若采用脉动压力波形,则峰值压力的加压时间很短,变化速度过快,所以密封件不能随其适应变形,从而使密封的工作部位产生拉应力,由于其处于应力变形的情况,很容易造成密封件破损。

实验数据如下:杆径为45 mm的液压缸,总行程50 m,压力3 MPa,泄漏量为2.5 mL;压力11 MPa时,泄漏量为0.1 mL。这与理论计算结果相吻合,说明使用压力较高时泄漏量反而大大减少。

1.4 使用速度和温度的影响

由于液压缸往复运动密封装置滑移面的油膜厚度与液压缸活塞往复运动速度的1/2次方成正比,即速度越高,油膜越厚,其结果与油的黏度一样,高速时容易漏油,极低速时油膜极薄,易于破裂,从而造成密封滑移面的干摩擦,導致磨损过大和诱发“爬行”;另一方面,在高速下运动,由于滑移面润滑不良,摩擦大,增大了发热引起温度升高,泄漏量增加。

各种密封材料的适应温度范围差异比较大,但总的要求是高温下不软化,不易分解;低温下不硬化,不脆裂。因此选材时要准确掌握密封件的工作温度。密封材料一般是温度越高,强度越低。无论高温还是低温,永久变形都会很大。橡胶的硬化除受温度影响外,还受环境条件和使用时间长短的影响。

使用温度的变化会使密封材料物性发生变化,高温时密封副过盈量减少,挤出量增加和表面龟裂、破损;低温时也会发生同样的现象。而且由于温度变化,对液压油的黏度也带来影响,即高温时油的黏度变小,低温时油的黏度增大。因此直接影响形成密封膜的厚度,从而影响了液压缸的密封性能。

1.5 液压缸泄漏与液压油污染的关系

液压油的污染主要有以下三种情况造成:残留污染是液压元件生产装配中及运输过程中混入污染物;次污染是液压元件在运转过程中因磨损而产生的粉末污染;外来污染是活塞杆往复运动带入液压缸的粉尘污染。液压缸是工程机械液压系统中最易受到污染而且又是抗污染能力最差的液压元件,因此通过防尘圈由活塞杆带入的外来污染物极易浓缩成“磨料”嵌入密封件唇口或被带入液压缸滑动配合面的间隙中,进一步造成摩擦学机理而产生的次生污染物。因此,液压油污染将是密封装置失效的前奏。现今国际上对工程机械液压系统液压油的污染控制一般采用NAS8-10级。

2 实际应用及改进措施和经验

2.1 实际应用及型式试验

我工作过的公司为国内工程机械液压缸主要供应厂家,年产量达数万件。如何控制及减少液压缸泄漏,就成为公司技术部门主要技术攻关项目。攻关重点为密封件材料的改进。通过理论分析和优化油缸密封件结构设计,特别是采用新型橡塑合成密封材料和配方,与生产密封件厂家试制并生产KY型系列轴用和孔用密封圈,进行了油缸型式试验,液压系统原理如下图所示。

油缸型式试验依据GB/T 15622-2005《液压缸试验方法》。型式试验的液压缸主要技术参数为:液压缸缸径90 mm,杆径45 mm,行程340 mm,额定工作压力14 MPa,最高运行速度V1≤154 mm/s(伸出)、V2≤418 mm/s(缩回)。被试油缸行程90 km,22万次往复,包括连续1 h的90 ℃高温试验。

2.2 改进措施和经验

公司技术攻关项目组依据产品设计、加工生产、出厂试验以及用户使用反馈四个主要方面发现的具体问题,对收集的相关数据做了量化处理,并以此为依据,结合相关理论进行技术分析,提出改进措施并实施,使液压缸泄漏情况得到改善,产品通过了型式试验。实际应用及改进措施和经验参数包括:

(1)按H8/f7或H9/f8(根据具体尺寸确定)配合精度来控制导向套与活塞杆配合间隙。

(2)液压缸的导向套材料可选用球墨铸铁,球墨铸铁中有球状石墨,石墨能起润滑作用,内孔表面粗糙度要求Ra1.6。

(3) 将活塞两端面进行平面磨加工,保证活塞两端面与内孔的垂直度要求达标;活塞密封件安装沟槽直角锐棱部位倒圆角R0.3~0.5。

(4) 采用改性聚甲醛作为活塞支撑环材料替代油尼龙,改善耐磨性能,材料耐高温性也得到提高。

(5) 活塞杆表面镀硬铬,单边厚度0.04~0.08 mm,表面硬度Hv900~1000,抛光至Ra0.4。实际应用的经验表明镀层过厚反而易产生镀铬层剥落现象。

(6) 严格实行液压缸筒三级清洗(采用珩磨工艺加工缸筒,残留磨料微粒需彻底清除)控制污染;出厂试验采用C级出厂试验台进行。

3 结论

文中研討范围限于中高压液压油缸。液压缸在使用过程中产生的泄漏可能是多方面因素造成的,液压缸在使用油品相对固定的条件下,滑移面配合间隙在产品设计中是一个重要的参数,对液压缸的泄漏问题来说是内因,因此需要理论结合实际加以确定。

根据液压缸泄漏原因分析而采取相应的改进措施和方法,实际应用于装载机转向油缸的设计和小批量生产,通过了型式试验。

参考文献:

[1] 单俊峰,罗占涛,柳华.液压阀泄漏量的测试方法研究[J].液压气动与密封,2017(1):31.

[2] 洪桂香.工程车辆液压系统泄漏故障探源与根治[J].流体传动与控制,2017(2):49.

[3] 张婕,蒋军亮,任青梅,等. 美国高温密封试验技术研究[J].液压气动与密封,2015(10).

[4] 闫跃山,唐欢.液压缸内泄漏复合检测系统的研究[J].现代技术制造与装备,2014(3).

[5] GB/T 15622-2005,液压缸试验方法[S].北京:中国标准出版社,2005.

[6] 刘玉慧.液压缸泄漏分析及预防[J].山东农机化,2007(3):24.

[7] 周小鹏,朱新才,冯威,等.液压缸测试台的设计[J].液压与气动,2012(1):62.

[8] 张海平. 实用液压测试技术[J].流体传动与控制,2015(6).