高压电缆故障探讨

王 斌, 舒群力, 汪春萌, 屠晔炜, 邓 涛, 姚群燕

(1.嘉兴市恒光电力建设有限责任公司, 浙江 嘉兴 314000;2.国网嘉兴供电公司, 浙江 嘉兴 314003)

引言

随着中国经济的快速发展,全社会用电量逐年增长,电网结构变得日益复杂。但低成本的蜘蛛网式的架空线不仅影响城镇化的推进,也会给城市市容造成一定的负面影响,为加快城镇化建设进程,提高土地资源利用率,由电缆入地工程代替架空线是现代化城市建设的必然趋势。电缆敷设在地下,具有不占地面空间和维护费用较少的优点,但随着电缆的大量投运,电缆安装工艺等因素所导致的电缆线路故障也越来越多[1,2],本文以多年来从事电缆试验和抢修工作中遇到的故障问题为依据,对导致高压电缆故障的原因做简要分析。

1 电缆制造原因

案例1:对A杆塔到B杆塔段电缆进行检修试验。现场试验情况如下:该电缆主绝缘测试时,绝缘电阻合格。拆除1号直接接地箱接地体,对电缆金属屏蔽层连同1号保护箱内保护器进行绝缘电阻测试,AC相绝缘电阻合格,B相绝缘异常并有接地现象。故对#1保护接地箱内B相保护器进行单独试验,发现B相保护器均已被击穿,检查确认B相保护器外观良好。从试验现象判断,B相保护器应该承受不住感应电压而被击穿。B相保护器承受不住感应电压的现象,基本判断该B相电缆金属屏蔽层在B相保护器击穿前存在未有效接地现象,而A杆塔上1号直接接地线明确接地,故怀疑B相电缆金属屏蔽层中间存在断线现象(如图1所示)。

随后对B相电缆金属屏蔽层的断线情况进行试验检查,确认B相存在金属屏蔽层断线情况。结合B相金属屏蔽层断线情况和1号保护接地箱内B相保护器击穿现象,判断B相电缆金属屏蔽层在运行中未接地,产生高感应电压将保护器击穿接地。对B相电缆解剖发现:该电缆金属屏蔽层表面氧化发黑严重有发热痕迹;金属屏蔽层有褶皱和断裂现象(如图2所示)。对该检修电缆的解剖情况印证如下:由于电缆金属屏蔽层的褶皱断裂情况导致通流能力降低,在感应电流的作用下有发热现象,最终导致金属屏蔽层断裂造成不接地现象,从而产生感应电压,随着负荷的增加,感应电增大导致保护器承受不了而击穿[3]。从现场的解剖情况判断电缆金属屏蔽层的褶皱断裂可能由制造厂在电缆金属屏蔽层包裹工序环节存在问题或是金属屏蔽层包裹不紧实在电缆盘圈时受力挤压形成褶皱甚至断裂的情况,询问相关专业人员也基本认同产品质量问题的判断。考虑到三相电缆为同一批次产品,抢修时将三相电缆进行重新敷设安装。

图1 电缆示意图

图2 B相电缆解剖图

2 安装质量原因

案例2:220 kV某某变新增3回35 kV电容器组电缆,在对3回电缆进行交流耐压(串联谐振方式加压)试验过程中发现电缆击穿的情况。具体情况及参数如表1所示。

表1 烟雨变3回电缆交流耐压试验情况

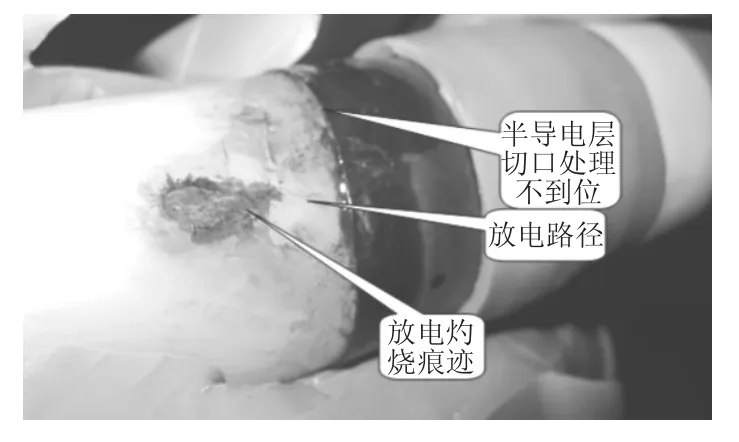

整个试验过程下来,明确放电位置为电缆终端处,而且试验现象基本一致,怀疑由现场制作工艺问题造成。之后由安装人员对多相故障电缆终端进行解剖,发现电缆终端半导电层屏蔽层(主绝缘外侧)切口处向上20 mm左右处有放电痕迹(各电缆情况均相似),且半导电层切口处理不到位(如图3所示)。

图3 电缆终端放电痕迹

发现放电痕迹位置恰巧为电缆最容易击穿的位置。在制作电缆头时,剥去主绝缘半导电屏蔽层后,改变了电缆原有的电场分布,将产生对绝缘极为不利的切向电场(沿导线轴向的电力线)。在剥去半导电屏蔽层后芯线的电力线向半导电屏蔽层断口处集中,以及芯线对半导电屏蔽层切口的距离不同也会造成电场强度有大小,也会对电缆绝缘不利。因此在半导电屏蔽层断口处就是电缆最容易击穿的部位,为均匀分散断口处的电场应力效果,一般采用应力锥或应力管处理使电场均匀分布[4]。从以上耐压试验现象基本判断,电缆放电故障由应力锥与半导电层接触面不足或未接触造成。经过电缆终端制作图示尺寸复核,发现各电缆终端制作时少算了电缆线芯压接头的孔深度尺寸。

由于电缆终端制作时,少算了电缆线芯压接头的孔深度尺寸,且半导电层切口处理不到位,致使电缆应力锥与半导电屏蔽间存在一定的间隙,未有效接触。当交流耐压时,半导电屏蔽层切口处场强不断攀升,随着时间的积累,最终导致间隙处主绝缘被击穿放电。

案例3:110 kV某某变扩建工程新增多条20 kV电缆,在进行电缆交流耐压过程中3号电容器组B相电缆发生了击穿放电,现场当时已经在该电缆上施加试验电压45 kV/4 min左右(交接标准为45 kV/5 min)。该电缆击穿放电后进行主绝缘电阻测试,仪器显示主绝缘已经击穿接地。考虑到现场只有一相电缆击穿,基本确定为安装制作问题。在未告知耐压试验结果的情况下,询问现场安装人员电缆耐压有击穿情况下认为哪根最有可能。安装人员明确回复为3号电容器B相电缆,并叙述该故障电缆制作中的问题所在。

安装人员在进行该相电缆半导电屏蔽层划割剥离时用力过大,直接伤到了主绝缘,在主绝缘上留下了很深的划痕,该划痕最深有2 mm左右,虽然而后进行主绝缘打磨,该划痕未能完全打磨掉(如图4所示)。安装人员考虑到该电缆头已经基本完工不想重做,就抱有侥幸心理,因而未将该情况告知现场负责人就进行下道工序。

图4 电缆主绝缘受损引起击穿放电

由于安装人员制作中在主绝缘留下的划痕成为主绝缘的薄弱点,最深处的划痕在45 kV的试验电压下,随着时间的累积效应,产生雪崩效应,最终击穿放电[5]。该划痕即使通过本次耐压试验,但在电缆长期运行下,还是会在电场强的作用下绝缘逐渐劣化,最终主绝缘耐受不住,造成电缆故障。

3 金属屏蔽层接地方式错误

运行中的单芯电缆产生交变磁场,在该磁场磁力线交链金属屏蔽层的作用下,在金属屏蔽层中产生一定的感应电压。感应电压的大小与电缆线路的长度和流过导体的电流(负荷)成正比。金属屏蔽层在电缆发生操作过电压或短路接地故障等情况下会产生很高的感应电压,该感应电压会破坏金属屏蔽层对地绝缘甚至发生击穿。并且电力工程电缆设计规程要求:单芯电缆线路的金属屏蔽层上任意一点的感应电压不得大于100 V。因此金属屏蔽层必须接地。因此电缆线路设计时一般根据电缆线路长度和负荷大小等因素一般采用以下几种金属屏蔽层接地方式:第一是两端直接接地;第二是一端接地另一端悬空;第三是一端直接接地另一端经保护器接地第四是交叉互联。

案例4:A变电站线路保护动作,线路开关跳闸。抢修班对该线路进行主绝缘测试,主绝缘合格。打开A变电站内1号直接接地箱时,发现该接地箱内部已经烧毁。清理1号直接接地箱,抽出金属屏蔽层引出线,分别对ABC相金属屏蔽层引出线进行绝缘测试,仪器显示存在接地现象,试验判断为该电缆金属屏蔽层存在故障。当天正值汛期,怀疑中间接头井内保护接地箱已经泡水失效造成接地现象。打开中间接头井,发现中间接头和各接地箱均已泡水,基本符合初步判断。打开中间接头井内箱体时发现,1号保护接地箱与2号直接接地箱位置装反。造成第一段电缆金属屏蔽层两端直接接地,第二段电缆金属屏蔽层两端均经保护器接地。查看变电站线路负荷,发现近期负荷不断攀升,造成第一段金属屏蔽层中的感应电流不断加大,导致1号直接接地箱无法承受感应电流而烧毁,但对应的2号直接接地箱泡在水中而未烧毁。事故处理情况:拆除所有直接接地箱和保护接地箱,对3段电缆的金属屏蔽层进行绝缘试验和断线情况检查,绝缘电阻合格,并未发现断线现象,判断该电缆在金属屏蔽层正确恢复后可正常投运(案例图的示意图如图4所示)。

图5 电缆线路示意图

案例5:35 kV某玻璃厂线路电缆故障:电缆头烧毁,两端屏蔽层引出线烧断。在抢修中查阅设计图纸发现该线路当初投产时设计采用了金属屏蔽层一端接地另一端悬空的方式。但安装单位错误地将该电缆金属屏蔽层进行了两端都接地。该情况下在金属屏蔽层中产生的感应电流与导线负荷电流基本上为同一数量级,只适用于负荷小的短电缆。该厂故障线路电缆投产后很长一段时间内负荷并不大,因此该电缆一直可靠运行着。但近期该厂用电负荷不断增加,长期处于满负荷甚至过负荷运行。因而导致电缆金属屏蔽层无法承受过大的感应电流而烧断,继而造成电缆头主绝缘击穿而烧毁。考虑到该线路电缆金属屏蔽层承受过大电流,不排除全线电缆内部有金属屏蔽层烧化甚至断裂现象,基本上认为该电缆已经报废。

图6 电缆受外力破坏

4 外力破坏

案例6:某某变电所35 kV某某线路开关跳闸,线路保护显示线路单相接地故障。现场对线路主绝缘电阻进行测试,确认为永久性接地。利用电缆故障系统装置对该线路电缆故障点位置进行定位,根据电缆敷设路径,大致确定该故障点位置在一建筑施工工地内。试验人员到该建筑施工工地内查看,确认楼盘土建施工将线路电缆外力破坏造成线路电缆单相接地故障而线路开关跳闸(如图6所示)。后对建筑施工工地内部分电缆进行改道敷设后,电缆经过耐压等相关试验后顺利投产。

5 预防措施

1)电缆终端和电缆中间接头制作人员应持证上岗。

2)对于电缆制作应根据厂家安装制作说明书,将说明书书中的制作尺寸,制作工艺流程等技术要点在现场电缆施工方案中详细体现,做好方案相关签发审批流程。

3)严格按照厂家安装说明书进行制作电缆头,派专业人员严管制作过程,有条件的可以要求厂家进行现场指导,确保对制造工艺的质量控制。

4)充分考虑电缆制作时的天气温度、环境湿度以及周围灰尘等因素,严禁为赶进度工期而不进行有效控制。

5)电缆终端头、中间接头制作中做好密封处理以及防水防潮处理,不得使用劣质或过期的密封胶和防水材料。

6)加强电缆工程相关资料管理及归档,应包含以电缆厂家资料、附件厂家资料、电缆路径走向、中间接头位置、监理见证记录、金属屏蔽层接地方式、安装报告、试验报告等。

7)根据电缆路径走向,在沿线做好“电力电缆警示桩”,严禁施工开挖破坏电缆。

8)加强电缆运维巡视,特别是对电缆终端头和中间接头进行红外测温,提前发现电缆故障。关注电缆负荷变化情况,特别是满负荷或过负荷情况下,应加强巡视。

9)选用新型的接地箱,实时采集金属屏蔽层感应电流和感应电压,一旦发生异常进行故障预警。

10)解决金属屏蔽层接地箱泡水问题,从而降低电缆故障。

[1]杜宏超.电力电缆故障诊断定位系统研究[D].西安:西安电子科技大学,2013.

[2]刘辉.电缆故障诊断理论与关键技术研究[D].武汉:华中科技大学,2012.

[3]张栋国.电缆故障分析与测试[M].北京:中国电力出版社,2005.

[4]刘毅刚,许继葵.高压电缆外护套故障及对策[J].高电压技术,2001,27(b7):38-39.

[5]王少华,叶自强,梅冰笑.电力电缆故障原因及检测方法研究[J].电工电气,2011(5):48-52.