篱架式栽培葡萄株间除草机自动避障机构优化设计

徐丽明,于畅畅,刘 文,袁全春,马 帅,段壮壮,邢洁洁

篱架式栽培葡萄株间除草机自动避障机构优化设计

徐丽明,于畅畅,刘 文,袁全春,马 帅,段壮壮,邢洁洁

(中国农业大学工学院,北京 100083)

针对篱架式栽培葡萄株间自动避障除草机作业时需要避开葡萄藤的要求,该文设计了一种自动避障机构,分析了自动避障机构躲避葡萄藤的工作原理。自动避障机构包括平行四连杆机构和避障触发机构,避障触发机构的关键部件是触杆,触杆由两段直线及连接两者的圆弧部分构成。在ADAMS中建立了参数化除草机模型,以触杆较长直线部分的长度、中间过渡圆弧的角度和触杆与除草部件边缘的3个距离1、2、3的组合为试验因素,以作业后未除杂草面积3为指标进行正交试验,得出为显著因素。以作为优化变量,对3进行优化。优化结果表明,当为225、300、212 mm时,3取得最优值。田间试验表明,优化后平均除草作业覆盖率比优化前提高8个百分点以上,除草作业覆盖率的标准差降低,作业稳定性较好,可为篱架式栽培葡萄株间自动避障除草机优化设计提供参考。

农业机械;设计;试验;篱架式栽培葡萄;株间;避障;除草机;优化

0 引 言

现代除草技术主要可分为化学除草和非化学除草2大类。化学除草主要指使用除草剂进行除草,除草剂作用迅速、使用方便、易于大面积应用[1],但除草剂的大量使用破坏了生态环境,长期使用同一种除草剂还会促使某些杂草产生“抗药性”[2],因此,非化学除草技术研究的重要性越来越凸显。常用的非化学除草技术有机械除草、生物技术除草、热力除草、电力除草等[3],其中,机械除草技术主要分为行间机械除草技术和株间机械除草技术,前者已比较成熟,但株间机械除草技术仍是一个比较新的研究领域[4],相关研究进展较缓慢。

国外对株间机械除草技术的研究较早,研究成果也较多。荷兰的Kouwenhoven和Kurstjens、丹麦的Melander、瑞典的Fogelberg等[5-8]对纯机械的株间除草技术进行研究,除草效果并不理想,且易伤苗;丹麦的Norremark[9]、西班牙的Pérez-Ruiz[10]对株间自动避障除草技术展开了研究,把计算机视觉技术、GPS定位技术应用到了株间除草机械的自动避障控制系统中,改善了除草效果且降低了伤苗率,但成本较高,效率较低。国内起步较晚,近年来,东北农业大学的陈振歆等[11]、杨松梅[12]、韩豹等[13]对纯机械的株间除草技术做了研究,多用于低矮植物,工作效率低,伤苗率高;江苏大学的张鹏举等[14]、陈树人等[15]、华南农业大学的胡炼等[16]、中国农业大学的陈子文等[17]把图像识别技术与一些非接触传感技术应用到了自动避障控制系统中,取得较好效果,但图像识别技术硬件成本高,且在复杂作业环境下图像处理算法复杂,处理时间长,效率较低。另外,目前株间除草的相关研究主要针对蔬菜类等低矮作物或果树类等株距较大作物[18],而葡萄因其种植模式特殊(株距只有1 m左右,除草机械无法跨越植株作业),现有株间除草机械无法满足作业要求,而专门针对葡萄株间除草机械的相关理论研究很少,因此,本文针对行距3 m、株距为1 m的篱架式栽培葡萄的株间机械除草作业,设计了一种自动避障机构,首先分析了自动避障机构的工作原理及相关几何参数对未除杂草面积的影响;然后在ADAMS中对自动避障机构建立了相应的参数化除草机模型,对影响较大的几何参数进行优化仿真,得出获得最优作业效果的几何参数;最后通过田间试验对ADAMS优化结果进行验证,以期为篱架式栽培葡萄株间自动避障除草机改进和设计提供参考。

1 篱架式栽培葡萄株间自动避障除草机构工作原理

篱架式栽培葡萄株间自动避障除草机构见图1,主要由机器主体、油缸、除草部件、平行四杆机构、避障触发机构和触杆组成。整机的关键部件是自动避障机构,主要包括平行四杆机构和避障触发机构,其中平行四杆机构中的连杆可看成由机器主体和除草部件共同构成;避障触发机构中的触杆由两段直线及连接两者的圆弧部分构成,避障触发机构中的接触压力采集机构与触杆通过铁丝连接,触杆转动带动铁丝拉伸,从而改变接触压力采集机构中压力传感器的压力值,当达到控制系统设置的临界压力值时,自动避障机构工作,除草部件移出葡萄行,进入行间,通过改变控制系统设置的临界压力值可设定触杆的阈值角度。接触压力采集机构中设有回位弹簧和阻尼器,保证触杆在避过葡萄藤后平稳回到图1a所示的位置。

1. 机器主体 2. 油缸 3. 除草部件 4. 平行四杆机构 5. 接触压力采集机构 6. 避障触发机构7.触杆

1. Machine body 2. Fuel tank 3. Weeding part 4. Parallel four link mechanism 5. Contact pressure acquisition mechanism 6. Obstacle avoidance mechanism 7.Contact rod

注:方向表示与整机前进方向平行;4为触杆旋转中心。

Note: Directionindicates the direction paralleling to the forward direction of machine;4is the rotation center of the contact rod.

图1 篱架式栽培葡萄株间自动避障除草机构图

Fig.1 Mechanism diagram of intra-row and auto obstacle avoidance weeder of trellis cultivated grape

工作时,拖拉机牵引机器沿正方向前进,同时通过动力输出装置(power take-off,PTO)、利用万向传动轴向除草机输出动力,使除草部件伸入株间进行除草作业;当遇到葡萄藤时,随着机器的前进,避障触发机构中的触杆在葡萄藤的阻挡作用下围绕着4逐渐旋转,当达到阈值角度时,触发控制系统生成控制信号控制油缸伸出,使除草部件沿的正方向运动(缩回),进入行间;避开葡萄藤后,避障触发机构在回位弹簧和阻尼器(防止避障触发机构回位过程中产生剧烈震荡,产生错误控制信号)的作用下,逐渐恢复原位,当转角小于阈值角度时,油缸缩回,除草部件沿的负方向运动(伸出),重新进入株间进行除草作业。

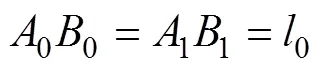

经初步试验,当除草部件伸入葡萄株间的距离大于100 mm时能满足作业要求,即避障时除草部件方向的行程至少为100 mm。由于万向传动轴正常工作时能达到的最大转角为15°,即允许平行四杆机构中摇杆的转角为±15°。设摇杆长度为(mm),以葡萄行所在直线为基准线,则除草部件方向的行程为

根据实际作业的要求,初取为700 mm,计算s约为±181 mm,满足避障时除草部件方向的行程要求。

2 虚拟样机模型建立与分析

为了进一步研究自动避障机构的工作情况,在ADAMS[19]中建立虚拟样机模型,并对避障触发机构进行参数化[20-21],其主要几何参数有:触杆较长直线部分的长度(mm)、中间过渡圆弧的角度(°)、触杆与除草部件边缘的3个距离1(mm)、2(mm)、3(mm),如图2所示;其他相关参数有:接触压力采集机构中回位弹簧的刚度(N/mm)、阻尼器的阻尼(N∙s/mm)、机器作业时的前进速度v(mm/s)和油缸初速度0(mm/s)。另外,葡萄藤的横截面近似为圆形,为了简化模型,本研究忽略葡萄藤横截面的不规则性,统一采用半径为20 mm的圆柱代替葡萄藤,材质设为木质。

根据上述工作原理,自动避障机构实现避开葡萄藤工作共包含3个过程,具体见图2。首先,当触杆刚碰到葡萄藤时,除草机处在0位置,此时避障触发机构处于开始工作状态;然后,随着除草机沿正方向继续前行,葡萄藤对触杆产生压力,在压力的作用下触杆围绕4逐渐旋转,当达到阈值角度时,在油缸的作用下,除草部件进入行间,直至到达1位置,此时触杆即将与葡萄藤分离;最后,当触杆与葡萄藤分离时,此时葡萄藤作用于的触杆的压力为0,避障触发机构停止工作,除草部件重新回到株间,到达2位置。上述3个过程,即可实现株间除草时除草部件自动避开葡萄藤。

根据自动避障机构实现避开葡萄藤工作的3个过程之间的几何关系,建立虚拟样机模型。建模过程中需要确定避障触发机构圆弧部分的半径,根据图2几何关系计算可得

设葡萄藤能承受的压力为0,触杆转角为,回位弹簧的变形量为,弹簧的刚度为,忽略回位弹簧轴线旋转带来的影响,则

即

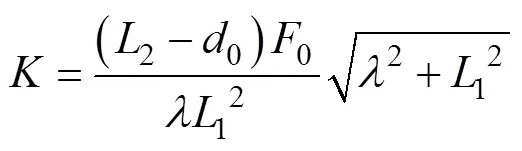

经接触摩擦试验测试可知,0>10 N时,对葡萄藤会有损伤。在物理样机中,依据实际作业情况和加工要求,初步设定1为90 mm,2为861 mm,0为100 mm,为10 mm,为5 N/mm,为保证触杆不损伤葡萄藤,设定接触压力采集机构临界压力值为8 N。通过对物理样机的初步试验,在株距为1 m的条件下,测得前进速度v为350~420 mm/s时整机工作较平稳,因此在虚拟样机样仿真时,取v为390 mm/s,为5 N/mm,对于阻尼系数,可配合其他参数进行取值,只需保证在作业过程中避障触发机构平稳工作即可。对于油缸速度,其大小根据平行四杆机构的转动要求确定,其方向根据避障过程中避障触发机构与葡萄藤之间的作用力大小确定。由图1a可知,初始时∠123为90°,摇杆23可上下摆动的最大角度为15°,利用ADAMS中的IF函数[22-23],设定油缸的速度为,则

1.葡萄行基准线 2. 除草部件伸入葡萄株间所能达到最大位置的基准线

1. Baseline of grape line 2. Baseline of the maximum position when weeding part deeping into the row of grape

注:为中间过渡圆弧的角度,(°);为01与葡萄行之间的夹角,(°);为12与葡萄行之间的夹角,(°);1、2和3为触杆与除草部件边缘的3个距离,mm;0为除草部件深入葡萄株间的最远距离,mm;为触杆较长直线部分的长度,mm;1为弹簧挂接点到旋转中心的距离,mm;2为除草部件边沿到触杆旋转中心的距离,mm;0为除草部件沿轴方向的长度,mm;为避障触发机构圆弧部分的半径,mm;5为中间过渡圆弧的中心;0、0、1、1、2和2为除草部件在3个不同位置下的边沿点;12、01和为除草部件边沿点运动轨迹的交点;1为△11的11边上的高,mm;2为△1201的1201边上的高,mm;0为触杆刚碰到葡萄藤时除草机的位置;1为触杆完全避开葡萄藤时刻除草机的位置;2为除草机避障完成重新回到葡萄株间工作的位置。

Note:is the angle of the intermediate transition arc, (°);is the angle between01and grape line, (°);is the angle between12and grape line, (°);1,2and3are three distances between the contact rod and the edge of weeding part, mm;0is the longest distance for the weeding part which can deep into the row of grape, mm;is the length of the straight part of the first paragraph of the contact rod, mm;1is the distance from the spring attachment point to the rotation center, mm;2is the distance from the edge of the weeding part to the rotation center of the contact rod, mm;0is the length of the weeding part in thedirection, mm;is the radius of the arc portion of the trigger mechanism of obstacle avoidance, mm;5is the center of the intermediate transition arc;0,0,1,1,2and2are edge points of the weeding part when it states at three different positions;12,01andare the intersection points of the weeding part working trace;1isheight of △11on the sideline of11, mm;2isheight of △1201on the sideline of1201, mm;0is the position of the weeding part when rod just touches the vines;1is the position of the weeding part when rod completely avoids the vines;2is the position when the weeding part works in the row of grape again.

图2 自动避障过程示意图

Fig.2 Schematic diagram of auto obstacle avoidance process

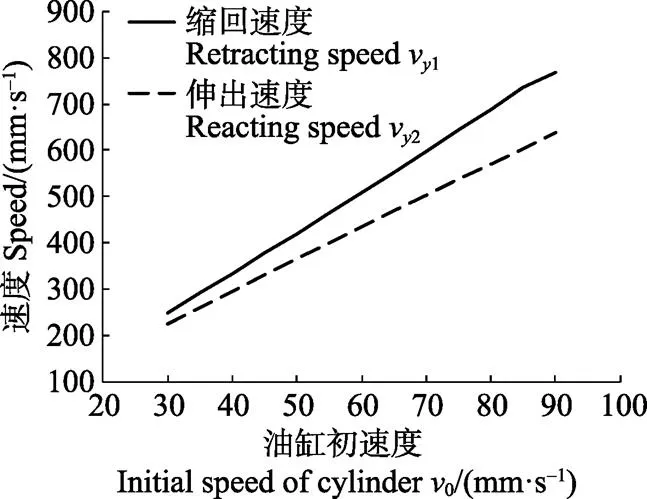

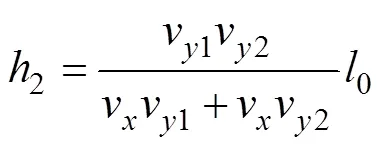

为了获得油缸初速度与避障时除草部件缩回与伸出的速度关系,在ADAMS中建立关于除草部件方向速度的测量[23],除草部件缩回与伸出的方向分别对应的正方向和负方向,缩回与伸出的速度分别对应的正方向速度和负方向速度,分别用v1和v2表示,根据液压设计原理可知,当电磁阀打开时,油缸会在极短时间内达到所设定排量,从而使油缸速度从0到达设定速度,这段时间与油缸缩回与伸出过程所消耗总时间相比非常短,故在仿真试验时,忽略油缸加速过程,近似认为油缸缩回与伸出过程中v1和v2数值不变。经初步预试验,0在30~90 mm/s范围内除草部件能正常伸出和缩回,满足工作要求,故在30~90 mm/s范围内取0,共进行13次仿真试验,得到除草部件缩回与伸出速度v1、v2与0与的关系如图3所示。

图3 除草部件缩回、伸出速度与油缸初速度的关系

由图3可知,除草部件缩回和伸出速度v1、v2与油缸初速度0成正相关,且v1、v2随着0的增大而增大,经线性拟合后可得

由于油缸缩回与伸出过程中v1和v2数值近似不变,除草部件可看成拖拉机沿方向匀速运动与除草部件沿方向匀速运动的合成运动,根据平面合成运动原理,除草部件的实际运动也是匀速运动,其运动轨迹可简化为从00→11→22,见图2,则沿方向速度与沿方向速度关系为

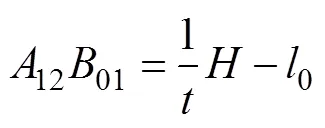

设1为1201的面积,mm2;2为△11的面积,mm2。由平行四杆机构的平动特性[24-25],则

由此可得

在△11中

设除草部件的宽度为0,则

由式(7)、(8)、(11)、(12)得

设

则

设

则△1201的面积1为

由仿真预试验可知,除草部件边沿00的一般轨迹可简化为图4,即运动轨迹为0′0′→1′1′→11→22,与图2中运动轨迹相比多出一段直线运动1′1′→11,其原因是触杆前端直线段需完全通过葡萄藤后除草部件才会重新进入株间作业。根据图4可知,此时未除杂草面积比1多出四边形′01′01的面积。

根据图4几何关系计算得

由式(9)、(14)、(16)得

又

所以

式中3为△1201′′的面积,mm2。

最终得出

3即是单侧作业后未除杂草面积,3越小,除净率越高,作业效果越好。结合图4及样机结构可知,1和2的大小与避障触发机构的几何参数有直接关系,所以避障触发机构的几何参数会直接影响到未除杂草面积3,即影响作业效果,但具体的影响效果有待进一步分析。

3 仿真试验与参数优化

3.1 正交试验

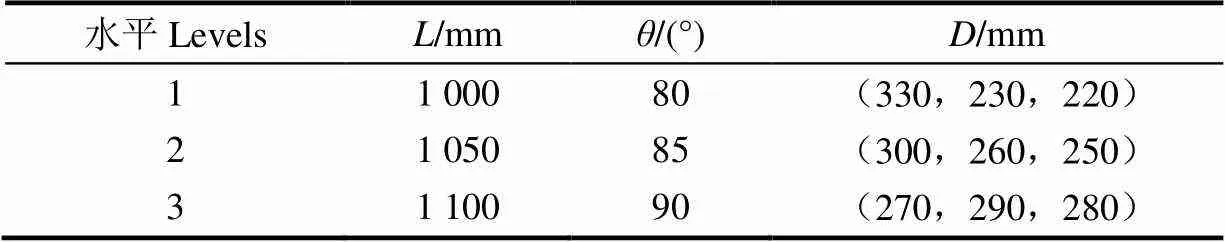

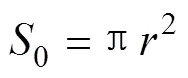

为了研究各几何参数对作业效果的具体影响情况,进而获得显著性因素,进行仿真试验。根据上述分析,避障触发机构的几何参数对未除杂草面积3影响较大,避障触发机构的几何参数主要有触杆较长直线部分的长度、中间过渡圆弧的角度和触杆与除草部件边缘的3个距离1、2、3,设为1、2、3的组合参数。经预试验发现在1 000~1 100 mm范围内,在80°~90°范围内,1、2、3分别在240~360 mm、200~320 mm、190~310 mm范围内时,能初步满足作业要求,故以此作为、和的试验范围。以、和为因素,以3为指标,在ADAMS中进行正交试验[26-28],设定油缸的初始速度0为50 mm/s,前进速度v为390 mm/s,回位弹簧的刚度为5 N/mm、阻尼器的阻尼为0.7 N∙s/mm,试验因素及水平选取如表1所示,每组试验重复3次。为了能分析各试验因素的影响显著性及试验因素之间的交互作用,选用标准正交表27(313)进行试验,根据试验结果对指标未除杂草面积3进行方差分析,如表2所示。

表1 正交试验因素水平

表2 方差分析结果

注:<0.05,(显著,*)。Note:<0.05(significant, *).

通过方差分析可以准确地判断各因素水平对指标未除杂草面积3的显著性。根据表2可知,对指标未除杂草面积3,单因素中,只有组合参数是显著的,而触杆较长直线部分的长度和中间过渡圆弧的角度并不显著,交互作用中,只有×是显著的,显著性>×,说明组合参数对作业效果影响最大,因此有必要单独对组合参数即触杆与除草部件边缘的3个距离1、2、3进一步分析。

3.2 单因素试验

为了进一步分析触杆与除草部件边缘的3个距离1、2、3对未除杂草面积3的具体影响,对1、2、3进行单因素试验[29]。在优化预试验中发现,直接以3为优化目标易产生错误,其原因是3公式较复杂,运算量过大,而由式(22)可知,1和2与3呈正相关,且1和2的大小与1、2、3有直接关系,故以1和2代替3作为试验指标为试验指标。取为1 050 mm,为85°,油缸的初始速度0为50 mm/s,前进速度v为390 mm/s,回位弹簧的刚度为5 N/mm、阻尼器的阻尼为0.7 N∙s/mm,1、2、3的试验范围分别为240~360 mm、200~320 mm、190~310 mm,试验安排与结果如表3所示。

表3 单因素试验安排与结果

对单因素试验结果进行分析,分别得到触杆与除草部件边缘的3个距离1、2和3对1和2的影响,如图5所示。

由图5可知,1只受到1的影响,且随着1的增大而增大,即触杆与除草部件前边缘的距离越大,未除杂草面积3越大,除草效果越差;2同时受到1、2和3的影响,由图5a可知,在一定范围内,2随着1的增大而减小,但当1增大到一定程度时,2随1的增大而增大,由图5b可知,在一定范围内,2随1的基本不变,由图5c可知,2随着3的增大而减小,但随着1、2的增大对2影响比较复杂。综上所述,触杆与除草部件边缘的距离1对1、2均有影响,即对未除杂草面积3有影响,且相关性不一致,故取值时应综合考虑;在一定范围内,触杆与除草部件后边缘的距离2对1、2影响很小,故可在相应范围适当取值即可;触杆与除草部件边缘的距离3对1无影响,对2影响成负相关,为了使未除杂草面积3尽量小,故取值应尽量大。

图5 触杆与除草部件边缘的3个距离d1、d2和d3对IJ1和IJ2的影响

3.3 自动避障机构优化

ADAMS软件具有优化的功能,即以建立的参数化仿真模型内的特定测量值作为目标函数,对相关影响参数进行求解,当目标函数最优时,求解获得相关影响参数的值,即为仿真模型的最优解[30-31]。根据正交试验和单因素试验结果可知,触杆与除草部件边缘的3个距离1、2和3对未除杂草面积3影响最大。本文分别以1和2(1和2与3呈正相关,1和2越小,未除杂草面积越少)为指标对1、2和3进行优化,设定为1 050 mm,为85°,油缸的初始速度0为50 mm/s,前进速度v为390 mm/s,回位弹簧的刚度为5 N/mm、阻尼器的阻尼为0.7 N∙s/mm。

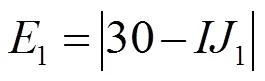

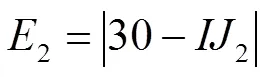

为了方便在ADAMS中执行优化,令

则1、2的最优指标均为0。在ADAMS中,以1、2为优化目标,对影响参数1、2、3进行优化,选取1、2、3的基础值分别为300、260、250 mm,上下最大偏差范围设置为100 mm。最后得到优化结果1为225 mm,2为300 mm,3为212 mm。根据优化值可计算得未除杂草面积3的值约为3 610 mm2。

根据所建优化模型,葡萄藤半径为20 mm,为保证葡萄藤不受到损伤,设定以葡萄藤中心为圆心,半径为30 mm内的杂草不用除去,即1和2的优化指标均为30 mm,则理论上不需要除草的面积为

计算可得0约为2 827 mm2,则除草部件实际未除草的面积为

计算后实际未除草的面积3′的值分别为783 mm2,接近除净,可认为3已取得最优值。

设定1、2和3的优化值为225、300和212 mm,在ADMAS中仿真得到优化后除草部件前、后边沿点的避障轨迹,如图6所示,可见优化后的避障轨迹基本符合理论分析,且所得1、2、3的优化值能保证未除杂草面积3基本达到最优解,认为优化结果成功。

图6 优化后除草部件前、后边沿点的避障轨迹

4 田间试验与分析

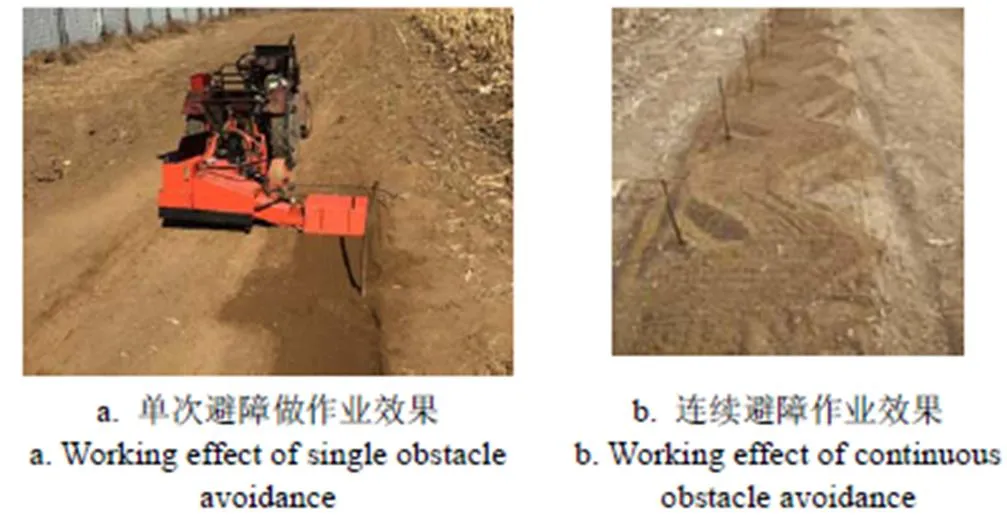

为了验证除草机虚拟样机模型仿真优化结果是否合理,试制了株间避障除草机样机,于2017年4月在山东国丰机械有限公司农机试验田进行了田间试验,葡萄行距3 m、株距为1 m,试验材料包括:14.7 kW的时风拖拉机作为株间避障除草机动力,米尺、木杆、直线位移传感器、数据采集卡NI USB-6008、秒表、电脑等工具测量相关参数。由于前进速度大约维持在300~400 mm/s之间,拖拉机低速运动下对植株的损伤率极低,因此本试验过程中忽略损伤率的影响,只考虑除草覆盖率M作为除草效果的衡量指标[32],即

式中M为除草作业覆盖率,%;为应除草面积,mm2;3′为实际未除杂草面积,mm2。

设除草机单侧作业幅宽为0.5 m,株距为1 m,对每株葡萄而言,设应除草面积为

本文以除草作业覆盖率M为指标,以优化后的触杆与除草部件边缘的3个距离1、2、3为因素,分别进行单次避障试验和连续避障试验。

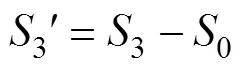

4.1 单次避障试验

为了减小连续作业过程中拖拉机驾驶及地表差异对实际测量结果造成的影响,首先进行单次避障试验,即每次试验时只躲避1颗葡萄藤,单次避障试验现场如图7a所示。以除草作业覆盖率M为指标,以优化前后触杆与除草部件边缘的3个距离1、2和3为因素,分别进行单次避障试验,设定为1 050 mm,为85°,油缸的初始速度0为50 mm/s,前进速度v为390 mm/s,、根据具体情况调节,只需确保自动避障机构正常平稳运行即可。试验时,1、2和3的值取2组,优化后(225 mm,300 mm,212 mm),优化前(290 mm,320 mm,310 mm),每组试验重复3次,试验安排与结果如表4所示。

由表4田间试验结果,计算得到优化后与优化前试验除草作业覆盖率M的平均值分别为98.1%、88.8%,优化后所得除草作业覆盖率M比优化前提高约10个百分点,表明优化后的除草效果比优化前的除草效果有较大提升。

图7 田间试验

表4 单次避障试验安排与结果

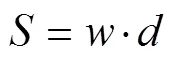

4.2 连续避障试验

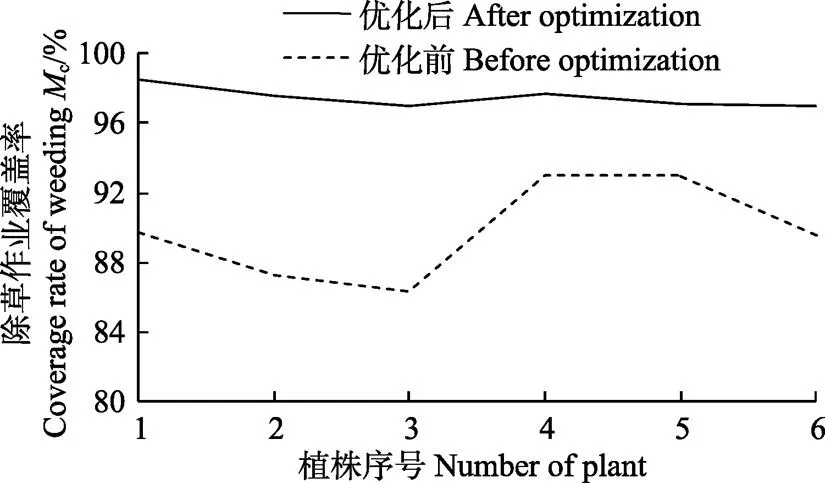

为了验证仿真优化结果在除草机连续避障作业时是否合理,以除草作业覆盖率M为指标,以优化前后触杆与除草部件边缘的3个距离1、2和3为试验因素,进行了田间连续避障试验,试验现场如图7b所示。试验时,设定除草机需连续对6颗葡萄植株进行株间除草作业,综合对6颗葡萄植株的除草作业覆盖率进行分析,每组试验重复3次,其他试验参数与单次避障试验相同,试验结果如图8所示。

图8 除草机连续避障试验结果

由图8知,计算得到优化后与优化前试除草作业覆盖率M的平均值分别为97.5%、89.8%,除草作业覆盖率的标准偏差分别为2.98%、7.81%,其中,优化后平均除草作业覆盖率比优化前提高约8个百分点,标准偏差显著降低,即优化后除草作业作业效果平稳性提高,每次试验中未除草面积差异较小。总体而言,在保证不损伤植株的前提下,优化后的除草效果有了较大的提高,且除草作业稳定性更好。

5 结 论

本文根据篱架式栽培葡萄株间自动避障除草机在作业过程中的避障要求,设计了一种自动避障机构,分析了自动避障机构的工作原理及相关几何参数对工作效果的影响,并在ADAMS中对自动避障机构建立了相应的参数化除草机模型,对影响较大的几何参数进行优化仿真,得出最优值,并通过田间试验验证了ADAMS优化结果的合理性,得出主要结论如下:

1)影响避障触发机构的几何参数主要有:触杆较长直线部分的长度、中间过渡圆弧的角度和触杆与除草部件边缘的3个距离的组合因素,其中组合因素对未除杂草面积影响显著。

2)触杆与除草部件前边缘的距离1对未除杂草面积有影响,故取值时应综合考虑;触杆与除草部件后边缘的距离2未除杂草面积影响很小,在一定范围内变化时对未除杂草面积基本无影响;触杆与除草部件右边缘的距离3对未除杂草面积成负相关,在一定范围内,3越大,未除杂草面积越大。

3)优化后,触杆与除草部件边缘的3个距离1、2、3最佳值分别为(225、300、212 mm)。田间试验表明,优化后平均除草作业覆盖率比优化前提高8个百分点以上,除草作业覆盖率的标准差降低,除草作业平稳性提高,优化效果明显。

本研究为后续篱架式葡萄株间避障除草机改进设计提供了参考。

[1] 白勇,王晓燕,胡光,等. 非化学方法在农田杂草防治中的应用[J]. 农业机械学报,2007, 38(4): 191-196. Bai Yong, Wang Xiaoyan, Hu Guang, et al. Review of the development in non-chemical weed management[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(4): 191-196. (in Chinese with English abstract)

[2] Cordill C, Grift T E. Design and testing of an intra-row mechanical weeding machine for corn[J]. Biosystems Engineering, 2011, 110(3): 247-252.

[3] 李东升,张莲洁,盖志武,等. 国内外除草技术研究现状[J]. 森林工程,2002, 18(1): 17-18.

[4] Midtiby H S. Estimating the plant stem emerging points (PSEPs) of sugar beets at early growth stages[J]. Biosystems Engineering, 2012, 111(1): 83-90.

[5] Kouwenhoven J K. Intra-row mechanical weed control pos-sibilities and problems[J]. Soil & Tillage Research, 1997, 41(1): 87-104.

[6] Kurstjens D A G, Perdok U D. The selective soil covering mechanism of weed harrows on sandy soil[J]. Soil & Tillage Research, 2000, 55(3): 193-206.

[7] Melander B. Optimization of the adjustment of a vertical axisrotary brush weeder for intra-row weed control in row crops[J]. Journal of Agricultural Engineering Research, 1997, 68(1): 39-50.

[8] Fogelberg F, Kritz G. Intra-row weeding with brushes on vertical axes factors influencing in-row soil height[J]. Soil & Tillage Research, 1999, 50(2): 149-157.

[9] Norremark M. The development and assessment of the accuracy of an autonomous GPS-based system for intra-row mechanical weed control in row crops[J]. Biosystems Engineering, 2008, 101(4): 396-410.

[10] Pérez-Ruiz M. Automatic GPS based intra-row weed knife control system for transplanted row crops[J]. Computers and Electronics in Agriculture, 2012, 80: 41-49.

[11] 陈振歆,王金武,牛春亮,等. 弹齿式苗间除草装置关键部件设计与试验[J]. 农业机械学报,2010, 41(6): 81-86. Chen Zhenxin, Wang Jinwu, Niu Chunliang, et al. Design and experiment of key components of trash cultivator’s working in paddy rice seeding lines[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(6): 81-86. (in Chinese with English abstract)

[12] 杨松梅,王金武,刘永军,等. 水田株间立式除草装置的设计[J]. 农机化研究,2014, 36(12): 154-157. Yang Songmei, Wang Jinwu, Liu Yongjun, et al. Design and simulation analysis of vertical weed control device between seedlings in paddy field[J].Journal of Agricultural Mechanization Research, 2014, 36(12): 154-157. (in Chinese with English abstract)

[13] 韩豹,申建英,李悦梅. 3ZCF-7700型多功能中耕除草机设计与试验[J]. 农业工程学报,2011,27(1): 124-129.Han Bao, Shen Jianying, Li Yuemei. Design and experiment of 3ZCF-7700 multi-functional weeding-cultivating machine[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 124-129. (in Chinese with English abstract)

[14] 张朋举,张纹,陈树人,等. 八爪式株间机械除草装置虚拟设计与运动仿真[J]. 农业机械学报,2010, 41(4): 56-59. Zhang Pengju, Zhang Wen, Chen Shuren, et al. Virtual design and kinetic simulation for eight claw intra-row mechanical weeding device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4): 56-59. (in Chinese with English abstract)

[15] 陈树人,张朋举,尹东富,等. 基于 LabVIEW 的八爪式机械株间除草装置控制系统[J]. 农工程学报,2010, 26(增刊2): 234-237. Chen Shuren, Zhang Pengju, Yin Dongfu, et al. Control system of eight claw intra-row mechanical weeding device based on LabVIEW [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(Supp.2): 234-237. (in Chinese with English abstract)

[16] 胡炼,罗锡文,张智刚,等. 株间除草装置横向偏移量识别与作物行跟踪控制[J]. 农业工程学报,2013, 29(14):8-14. Hu Lian, Luo Xiwen, Zhang Zhigang, et al. Side-shift offset identification and control of crop row tracking for intra-row mechanical weeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(14): 8-14. (in Chinese with English abstract)

[17] 陈子文,李南,孙哲,等. 行星刷式株间锄草机械手优化与试验[J]. 农业机械学报,2015, 46(9):94-99. Chen Ziwen, Li Nan, Sun Zhe, et al. Optimization and experiment of intra-row brush weeding manipulator based on planetary gear train[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 94-99. (in Chinese with English abstract)

[18] 刘文,徐丽明,邢洁洁,等. 作物株间机械除草技术的研究现状[J]. 农机化研究. 2017(1): 243-250. Liu Wen, Xu Liming, Xing Jiejie, et al. Research status of mechanical intra-row weed control in row crops[J]. Journal of Agricultural Mechanization Research , 2017(1): 243-250. (in Chinese with English abstract)

[19] 葛玉晓. 大豆株间除草装置设计与试验研究[D]. 哈尔滨:东北农业大学, 2016.Ge Yuxiao. Design and Experimental Study on Intra-row Weeding Equipment for Soybean[D]. Harbin: Northeast Agricultural University, 2016. (in Chinese with English abstract)

[20] 傅友宾. 基于PRO/E和ADAMS的变速器动力学仿真[D]. 大连:大连理工大学, 2007. Fu Youbin. Investigation on Dynamics Simulation of Transmission Based on PRO/E and ADAMS[D]. Dalian: Dalian University of Technology, 2007. (in Chinese with English abstract)

[21] (美)MSC. Software, ADAMS/ View高级培训教程[M]. 邢俊文,陶永忠,译. 北京:清华大学出版社, 2004.

[22] 陈树人,张朋举,李双. 基于ADAMS的八爪式株间机械除草装置的运动仿真及优化[C]// 纪念中国农业工程学会成立三十周年暨中国农业工程学会2009年学术年会(CSAE 2009), 中国山西太谷, 2009. Chen Shuren, Zhang Pengju, Li Shuang.Kinetic simulation and optimization for eight claw intra-row mechanical weeding device based on adams [C]// CSAE 2009. (in Chinese with English abstract)

[23] 李增刚. ADAMS入门详解与实例[M]. 北京:国防工业出版社,2006:171-176.

[24] 张爱民,廖培旺,李伟,等. 基于Adams的棉田残茬废膜收集打捆机分析[J]. 农机化研究, 2018(3): 22-27. Zhang Aimin, Liao Peiwang, Li Wei, et al. Analysis research of cotton stubble collecting waste film bundling machine based on adams[J]. Journal of Agricultural Mechanization Research, 2018(3): 22-27. (in Chinese with English abstract)

[25] 蒿丽萍. 刚体的平面运动和点的合成运动[J]. 内蒙古电大学刊,1990(增刊2):30-33.

[26] 刘瑞江,张业旺,闻崇炜,等. 正交试验设计和分析方法研究[J]. 实验技术与管理,2010, 27(9): 52-55. Liu Ruijiang, Zhang Yewang, Wen Chongwei, et al. Study on the design and analysis methods of orthogonal experiment [J].Experimental Technology and Management, 2010, 27(9): 52-55. (in Chinese with English abstract)

[27] 任露泉.试验优化设计与分析[M]. 北京:高等教育出版社,2003: 78-79.

[28] 郝拉娣,于化东. 正交试验设计表的使用分析[J]. 编辑学报, 2005, 17(5): 334-335.

[29] 王瑞丽,白晓虎,秦军伟.农机单因素试验设计与分析[J]. 农业科技与装备,2014(9): 26-28. Wang Ruili, Bai Xiaohu, Qin Junwei. The single factor experimental design and analysis of agricultural machinery[J].Agricultural Science & Technology and Equipment, 2014(9): 26-28. (in Chinese with English abstract)

[30] 李瑜婷,赵治国,章桐. 基于ADAMS的双横臂悬架性能多目标优化研究[J]. 中国制造业信息化,2009(17):30-34. Li Yuting, Zhao Zhiguo, Zhang Tong. The ADAMS-based multi-objects optimization of double beams vehicle suspension[J]. Manufacture Information Engineering of China , 2009(17): 30-34. (in Chinese with English abstract)

[31] 侯锁军,秦东晨. 基于ADAMS/View多连杆独立悬架的运动学仿真及优化设计[J]. 拖拉机与农用运输车,2010(1):60-61. Hou Suojun, Qin Dongchen. Kinematics simulation and optimization design of multi-link independent suspension based on adams/view[J]. Tractor & Farm Transporter, 2010(1): 60-61. (in Chinese with English abstract)

[32] 黑龙江省质量技术监督局.大豆除草机械作业质量:DB23/T837‒2004 [S].

Optimal design on auto obstacle avoidance mechanism of intra-row weeder for trellis cultivated grape

Xu Liming, Yu Changchang, Liu Wen, Yuan Quanchun, Ma Shuai, Duan Zhuangzhuang, Xing Jiejie

(100083,)

At present, in the trellis vineyard, the methods of mechanical weeding are mainly divided into inter-row mechanical weeding and intra-row mechanical weeding. The development of intra-row mechanical weeding is relatively slow, because the identification and location for crop and weed is difficult in the process of mechanical weeding. Now, the theoretical study on intra-row mechanical weeding of trellis cultivated grape is not very much. In order to achieve the intra-row weeding of trellis cultivated grape,this paper designs an auto obstacle avoidance mechanism based on the existing weeder, which includes parallel four-bar linkage mechanism and trigger mechanism of obstacle avoidance. The contact rod is composed by 2 straight lines and an arc connecting straight lines in the trigger mechanism of obstacle avoidance. And the theoretical working principle of auto obstacle avoidance mechanism is described. After the pre-test,it is found that the length of the straight section of the first section of the rod, the arc angle of the intermediate transition arc and the 3 distances between the contact rod and the edge of the weeding part have obvious effect on the result of weeding. Soa virtual prototype model for auto obstacle avoidance mechanism is built in ADAMS, and the trigger mechanism of obstacle avoidance is parameterized. Then, the orthogonal test is conducted by taking the combination of3 distances between contact rod and edge of weeding partand the length of the first part of the rodas the test factors and the area which is not covered by the weeding parts after the work as the experimental index. The results show that the combination of3 distances and its interaction with the arc angle of intermediate transition are significant factors.In order to analyze the effect of the combination of3 distances on the area not covered by the weeding parts after the work deeply,thelength of the first part of the rodis set as 1050 mm, the arc angle of intermediate transition is 85°, the forward speed is 390 mm/s, the initial velocity of the cylinder is 50 mm/s, and furtherly taking the parameter the combination of3 distances as the test factor and the area not covered by weeding parts after the work as the experimental index, the optimization simulation is conducted. The results show that the optimal value is obtained when the 3 distances between contact rod and edge of weeding part are 225, 300, and 212 mm, respectively. The area not covered is 783mm2except the scheduled area which is not needed to weed. It is very small, so the weeds can be considered to be removed completely, which shows the result of weeding is good.On the basis of simulation optimization, the field tests of single obstacle avoidance and continuous obstacle avoidance are also carried out, in which the combination of 3 structural parameters of the obstacle avoidance mechanism is set as variable and the parameters such as length of the first part of the rodand arc angle of the intermediate transition arc as constant values.The field test results show that the average coverage rate of weeding operation after optimization is 97.5%, which is about 8% higher than before, and the standard deviation is 2.98%, which is lower than before. The stability of weeding is also better, and the effect of optimization is obvious. Generally,this study enriches the method of identification and location for crops and weeds in the process of mechanical weeding, and also provides reference for the improvement of the design of intra-row weeder for trellis cultivated grape.

agricultural machinery; design; experiments; trellis cultivated grape; intra-row; obstacle avoidance; weeder; optimization

徐丽明,于畅畅,刘 文,袁全春,马 帅,段壮壮,邢洁洁. 篱架式栽培葡萄株间除草机自动避障机构优化设计[J]. 农业工程学报,2018,34(7):23-30. doi:10.11975/j.issn.1002-6819.2018.07.003 http://www.tcsae.org

Xu Liming, Yu Changchang, Liu Wen, Yuan Quanchun, Ma Shuai, Duan Zhuangzhuang, Xing Jiejie. Optimal design on auto obstacle avoidance mechanism of intra-row weeder for trellis cultivated grape [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 23-30. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.07.003 http://www.tcsae.org

2017-10-09

2018-02-26

现代农业产业技术体系建设专项资金资助(CARS-29)

徐丽明,女,山东蓬莱人,教授,博士生导师,主要从事生物生产自动化技术与装备研究。Email:xlmoffice@126.com

10.11975/j.issn.1002-6819.2018.07.003

S224.1

A

1002-6819(2018)-07-0023-08