基于行人头部保护的汽车发动机罩优化设计

乔维高,孙兆轩

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

我国交通事故死亡人数连续数年居世界首位,并一度超过十万人,其中行人的死亡比例超过40%[1]。行人与轿车发生碰撞的过程中,最易受伤的部位是头部和大腿,其中头部伤害是最为致命的。成人的头部在交通事故中主要与发动机罩发生接触。因此,开展汽车发动机罩在交通事故中对行人头部保护的研究更加刻不容缓。

笔者首先建立了满足我国法规规定的头型冲击器有限元模型,并验证了其有效性,然后对发动机罩板总成进行了有限元建模;接着对头型冲击器与发动机罩板的碰撞进行仿真,并对结果进行分析。最后对发动机内板进行拓扑优化,重新分配了内板上的材料密度,并对优化后的发动机罩板再次进行了碰撞仿真,验证了优化的有效性。

1) 微信服务号和订阅号除了提供交互转发服务以外,还提供页面嵌入功能,在开发页面时,可调用微信API实现部分原生功能,页面代码运行在微信内置的浏览器中,这种方式可看作是基于微信的Hybrid模式。

1 模型的建立

碍于碰撞试验的破坏性和危险性,仿真模拟成为了汽车碰撞响应特性研究的主要研究手段。碰撞模型主要由头型冲击器模型和发动机罩板有限元模型两部分组成。

在核设施的辐射防护上,起初认为只要保护了人类,也就保护了其他物种。1976年,国际原子能机构(IAEA)明确提出非人类物种的保护问题,1990年国际放射防护委员会(ICRP)提出的在保护人类的同时还需要保护人类赖以生存和发展的其他生物的辐射防护观点逐渐为人们所认可。因此,从保护环境、维持生物多样性的角度,需要评价核设施对于生物的辐射影响。国外在该方面进行了较多的研究,并研发了专门软件,得到了广泛应用。

1.1 头型冲击器有限元模型

行人保护法规对行人与车辆碰撞试验中行人头部模型有严格的力学特性要求[2]。使用CATIA软件参照文献[3]建立头型冲击器几何模型,如图1所示。分别给头皮、头骨和后端盖设定材料密度,得到的模型总质量、质心坐标和转动惯量等物理参数如图2所示,其结果显示,所建立的几何模型符合GB/T 24550-2009标准。

图1 头型冲击器几何模型

图2 物理参数界面图

将建立的头型冲击器几何模型导入HYPERMESH软件中,进行有限元网格的划分,如图3所示。六面体网格作为划分网格的主要形式,其中头皮、头骨和后端盖是使用共节点的方式来模拟连接[4],以提高仿真的精度。

图3 头型冲击器有限元模型

头皮部位所使用的材料为聚乙烯,通常使用LS-DYNA材料库中的MAT6粘弹性材料模型来模拟。头型冲击器的铝制头骨部分以及后盖相对于头皮部分来说可以看作是刚体,因此可以使用MAT20号刚性材料Mat-rigid。为确保发动机罩板与头型冲击器有效接触并使计算稳定,抽取了头皮部分最外层三维网格的面网格,对其赋予空材料(MAT9),并在该面网格与发动机罩外板之间定义接触。至此,初步完成了头型冲击器有限元模型的建模工作。

1.2 发动机罩板有限元模型的建立

头型冲击器在下落时,后平面应与垂直方向有固定夹角,夹角为65°±2°。碰撞前,应保证其只做垂直运动,而没有旋转运动方式。碰撞过程中,应保证其质心处的峰值加速度在225~275 g之间。

图4 发动机罩板网格划分(外板)

网格划分结束后,需要检查网格的有效性,即是否满足翘曲度、长宽比、雅克比、扭曲度等要求。在车身钣金件划分网格中一般将网格尺寸大小控制在10 mm左右、最小边小于5 mm、翘曲度大于45°、最小角小于45°、最大角大于135°、雅克比小于0.6的网格数均控制在小于1%~2%的范围内。经检查,发动机罩网格划分结果各质量指标控制在0%,很好地满足了网格的质量要求。

发动机罩板的材料为钢材,可选用能够反映材料弹塑性力学性能的材料MAT24进行模拟。在发动机罩板的连接与约束方面,内板与左右铰链部分使用螺栓连接;内板与加强板以及内板与外板之间采用刚性连接。

2 碰撞仿真模拟

2.1 头型冲击器模型的标定

(1)在我国行人保护法规的标准下,对头型冲击器进行了建模,并进行了头型冲击器自由跌落仿真试验以验证头型冲击器的可靠性。结果表明,所建立的成人头型冲击器模型是有效的。

发动机罩板是车身覆盖件中面积最大的壳体空间曲面,总成是由外板、内板以及加强板组成。以某款汽车的发动机罩作为研究对象,将其CATIA模型导入到HYPERMESH中,分别对外板、内板及其加强板进行了几何清理、提取中面和网格划分。发动机罩网格划分如图4所示,整个模型共有56 578个节点和56 480个单元。

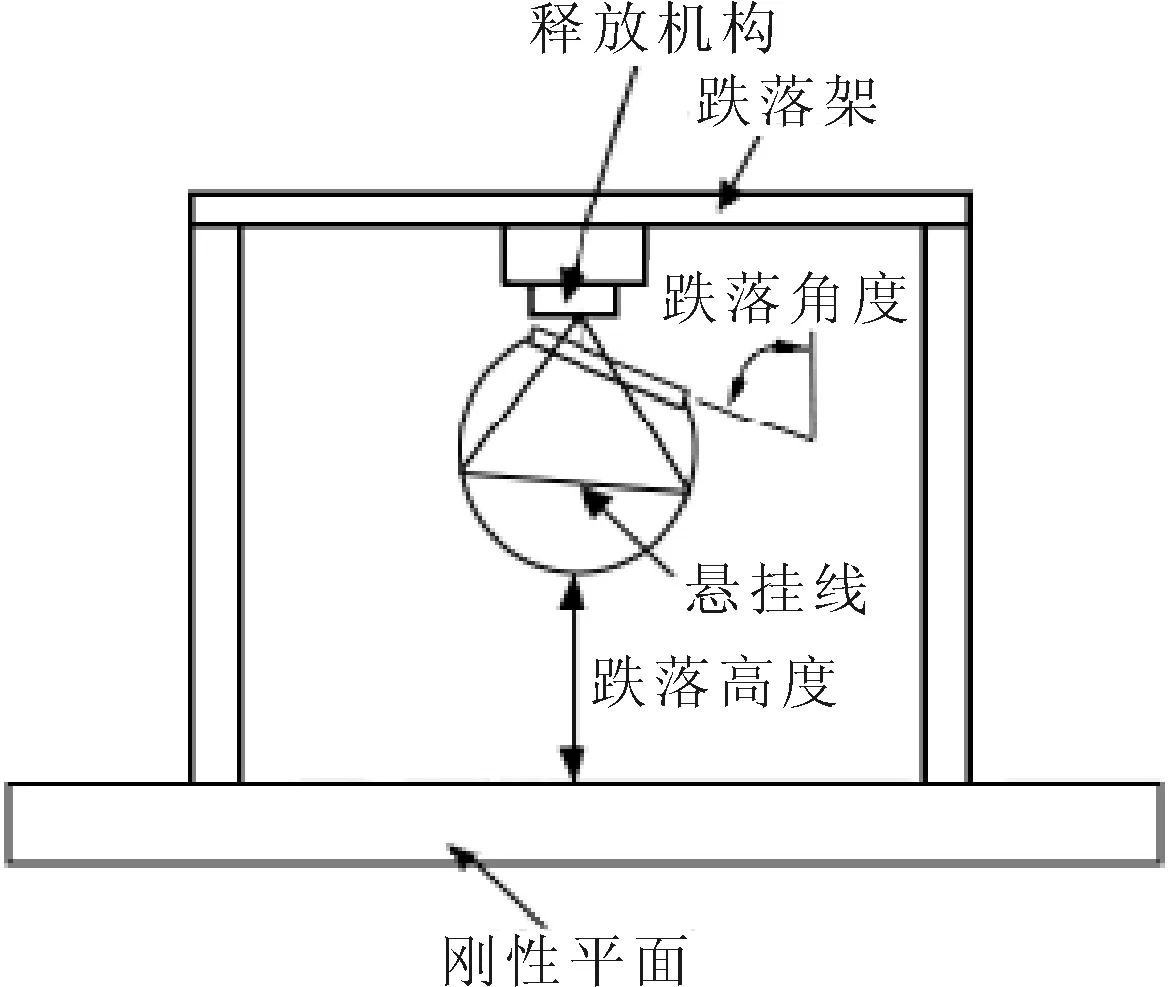

图5 头型冲击器标定试验示意图

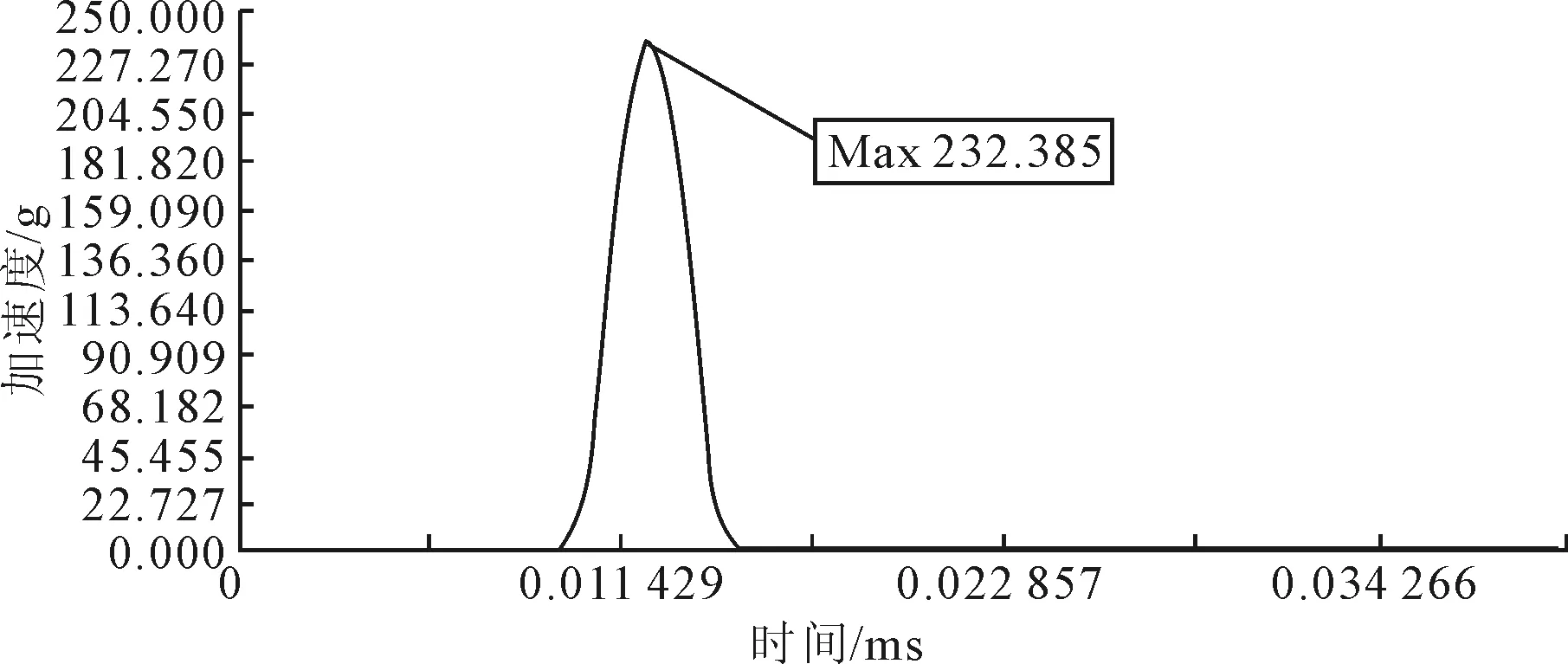

在HYPERMESH的头型冲击器文件中建立一块刚性板,与头型冲击器组成自由跌落试验的仿真模型,参照法规规定的实验标准,定义合适的接触与输出后,导出LS-DYNA可辨别的k文件,使用LS-DYNA软件打开该文件进行显式计算。使用HyperView对计算结果进行滤波处理,最终得到的头型加速度曲线如图6所示,其最大值为232.385 g,在法规规定的质心处加速度值225 g~275 g的范围内。

(1)数码相机将进一步融入其他设备,首先是电话、电冰箱、墙壁、桌子、珠宝,最终是我们的皮肤。无间断的记录成为可能,一个全景式监狱,没有传统相机那警示性的外形,提醒潜在的对象可能会发生什么。[1]149

图6 头型冲击器质心加速度曲线

2.2 碰撞仿真参数的设定

将头型冲击器导入到该发动机罩总成模型中,建立满足法规要求(GB/T 24550-2009)的碰撞角度与碰撞速度[7],如图7所示。根据法规要求,冲击方向应在车辆的纵向平面内,相对于前部结构应向后和向下,撞击角度为65°,撞击时的速度为9.7 m/s,分解到y方向(汽车前进方向)和z方向(垂直于地面方向)的分量分别为4.099 m/s和-8.791 m/s。头型冲击器与发动机罩板的类型为Surface To Surface,摩擦系数设定为0.5。发动机罩板总成与头型冲击器的类型均为SingleSurface,摩擦系数均设定为0.2。

图7 头型冲击器与发动机罩板碰撞模拟

2.3 碰撞仿真结果分析

经过拓扑优化后,图12中圆圈所示4个区域有比较明显的材料减少。区域1是内板的边缘处,由于需要与外板进行连接,还要与左边铰链支撑板进行螺栓连接,因此仅对此处进行较小的材料修剪,本次设计对此处挖去一个直径为40 mm的小型孔。区域2是内板的中间部位,此处的原结构特征是一个比较平整的板面,只在左右两边与两个镂空的过度处有较窄的冲压筋,因此此处可以做较大的材料去除,本次设计对此处挖去一个最大尺寸为140 mm×240 mm的不规则长方形镂空。区域3是内板的冲压筋位置,不便于做修改。区域4是内板的下边缘平面,此处中间位置是与加强板的连接区域,不宜做修改,本次优化仅在两边位置各挖去一个直径为80 mm的孔洞。整个拓扑优化后的内板结构如图13所示。

总而言之,全面落实制造型企业动态成本管理工作,不但可以有效提高企业财务管理质量,同时还能便于职工更好的掌握企业发展情况,实现企业运营生产模式的优化,引导企业稳定发展。在落实成本管理工作时,常常会存在一些问题,在这种情况下,要求制造企业做好各项问题分析工作,把动态成本管理理念融合其中,从动态管理角度入手,充分实施成本管理,减少成本消耗,给企业创造理想效益,从而促进制造型企业健康发展。

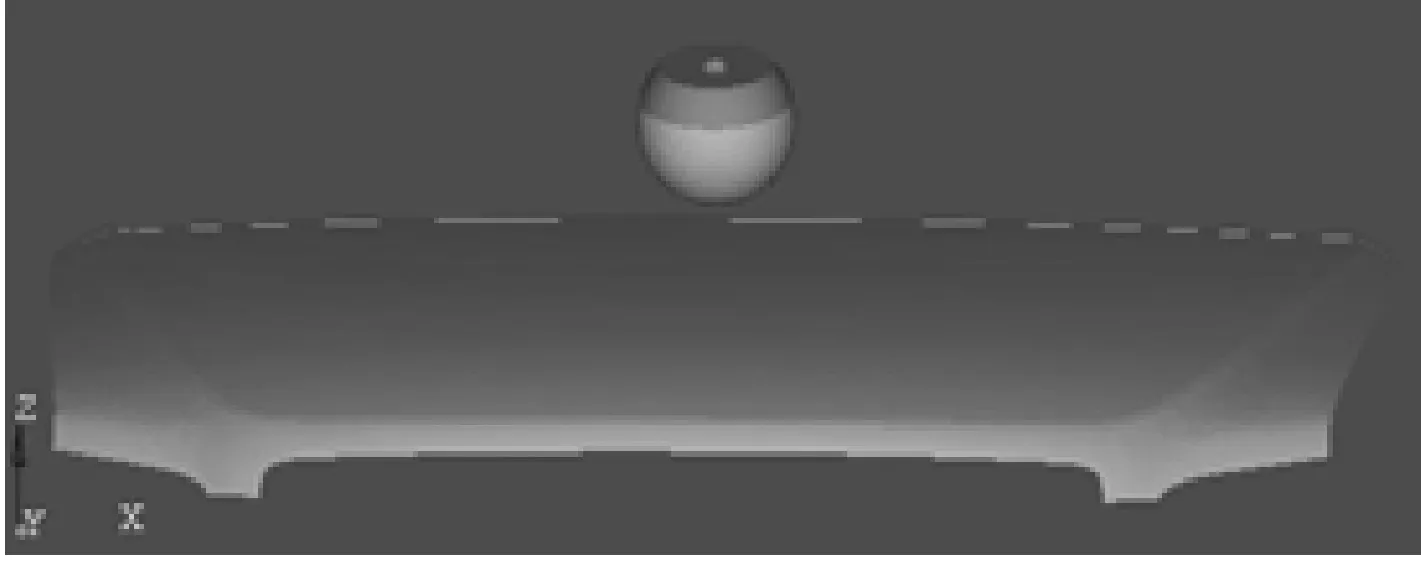

图8 碰撞前效果图

图9 距中心线0 mm的质心加速度曲线

图10 中心线300 mm的质心加速度曲线

图11 距中心线550 mm的质心加速度曲线

观察以上仿真结果,3次碰撞的HIC值,随着距离几何对称中心线越远,其值逐渐增高。这是由于发生碰撞的位置越靠近边缘[8],发动机罩板的能量传递范围越小,引起的形变量也会变小,从而有效的缓冲吸能空间也逐渐减少。

虽然前两次碰撞的加速度峰值逐渐降低,但是每条加速度曲线的值随着时间衰减的速度越来越缓慢,较高的质心加速度持续时间过长,使300 mm处HIC值比0 mm处的值高。而550 mm处不但加速度峰值最高,而且高加速度持续时间最长,因此得到的HIC值是最大的,且已经超过了安全阈值1 000,对行人安全有很大威胁,因此需要对其进行优化。

3 发动机罩改进设计

3.1 改进方案

发动机罩板分为外板和内板,其中外板为空间曲面板,主要作用除了起到与行人碰撞时吸收能量和缓冲头部伤害,还要与车身其他覆盖件进行协调一致,因此不容易对发动机罩外板进行结构上的设计。笔者只对发动机罩内板内部区域进行拓扑结构优化设计,方法是在承受载荷较小的部位进行镂空、均匀布置孔洞,以达到降低自身刚度,增大碰撞时形变量的优化目的。

前面已经建立了包含壳单元、属性、材料、载荷和约束在内的有限元模型。现在要做的是对模型进行拓扑优化,目的是减少内板材料的使用,以降低内板的刚度。但是,材料减少可能会导致内板刚度过于降低而使其在受力时变形过度加剧,因此,在优化过程中需要对内板的位移施加一个约束,这样可以在内板的形变量与总体刚度上达到一定的平衡,在本次优化中,约束使其在z方向的位移不超过12 mm。在HYPERMESH中的optisruct功能中查看优化结果,如图12所示。

图12 最优化布局的等值面图

将上述建立的模型导入到LS-DYNA软件中进行计算,碰撞前的效果图如图8所示,再把计算所得结果导入到HyperView软件中进行加工和处理,最终所得结果如图9~图11所示。

“回来了?”吕凌子才发完短信,没睡着,将热乎乎的大腿压在丈夫腹部,耐着性子等了许久。欧阳锋理会妻子的意图,脑子里乱糟糟的哪还有这个兴致。他将妻子的大腿移开,侧转身,把自己弯成醉虾模样。吕凌子问他怎么了?欧阳锋说酒喝多了,难受。

3.2 改进结果分析

把优化后的内板有限元模型导入到发动机罩板总成中,重新进行头型冲击器与发动机罩板的碰撞仿真实验,得到的发动机罩变形情况、头部质心位置加速度曲线和HIC值如图14~图17所示。

图14 碰撞后效果图

图15 距中心线0 mm的质心加速度曲线

图16 距中心线300 mm的质心加速度曲线

图17 距中心线550 mm的质心加速度曲线

对比拓扑优化前后的同一位置处头型冲击器质心加速度曲线可知,最大加速度值减小了,HIC值分别由376.331、486.965、1 006.410降低到了336.272、396.397、791.641,改善了行人与车辆发生碰撞时对行人的保护,证明了此次优化是有效的。

(3)对发动机罩进行结构上优化对乘员安全保护起到了至关重要的作用,是减小乘员在交通事故中受到损伤的有效措施。

4 结论

对于建立好的头型冲击器模型,法规规定需要对其进行标定,以验证其有效性[5-6]。该方法是将头型冲击器从376 mm(允许1 mm误差)高度处以初始速度为0的条件下释放,使其依靠重力加速度自由下落,撞击到一个方形钢制水平板上,并规定这一板件的长、宽、厚应分别大于300 mm、300 mm、50 mm。整个标定试验模型示意图如图5所示。

湖南浏阳的雨季出现在5月下旬,为避免降雨高峰时段出现在施肥后前期,故水样的采集时间为施基肥后的第1、2、3、5、7 天,追肥后的第1、2、3、5天的8:30—9:30,以50 mL医用注射器采集田面水(李瀚等,2015),在不扰动土层的前提下,按S型5点取样,混合后注入250 mL集水瓶,每个处理分取3份,将其pH调为1~2后于-20 ℃冷冻保存,待测(HJ 636—2012)。

(2)头型冲击器与发动机罩板的碰撞仿真实验所得HIC值超过我国法规规定的安全阈值1 000,于是对发动机罩板进行了拓扑优化,使得HIC值降到1 000以内,优化结果是可靠的。

综上所述,血清胆红素水平降低与尿酸水平升高均与冠心病的发生发展存在密切联系,在临床中对血清胆红素与尿酸进行检测可有效冠心病疾病的发生,通过早期有效干预,对冠心病发展发展起到预防与推迟作用。因此,血清胆红素与尿酸检测在冠心病临床诊断中具有重要价值,值得临床进一步推广使用。

参考文献:

[1]中华人民共和国公安部交通管理局.中华人民共和国道路交通事故统计年报(2000年度-2008年度)[R].北京:中华人民共和国公安部交通管理局,2001-2009.

[2]EEVC. Improved Test Methods to Evaluate Pedestrian Protection Afforded by Passenger Cars[R].[S.l.]:European Enhanced Vehicle Safety Committee,Working Group 17,2002.

2.1 两组早产儿的机体生长发育情况比较 干预前两组早产儿的机体生长情况差异无统计学意义(均P>0.05);干预后,观察组早产儿在不同时间段的头围、身长、体重及MDI、PDI评分均高于对照组早产儿,差异有统计学意义(均P<0.05)。见表2。

[3]中国汽车技术研究中心.汽车对行人的碰撞保护GB/T 24550-2009[S].北京:中国标准出版社,2010.

[4]胡昌东,董俊红,于波.基于成年行人头部保护的发动机罩仿真分析[J].农业装备与车辆工程,2014,52(6):46-50.

在2017学年的生产实习环节,安排2015级学生到锦州阳光能源科技有限公司进行顶岗实习和校内仪表认识实习,在完成校内常规现场仪表与装置认识实习的基础上,分五个生产车间进行顶岗实习,熟悉生产加工工艺和现场仪表的应用,合理利用企业提供的实时实践环境,并由技术人员实时为学生讲授新知识、新技术方面的专业前沿选修课、创新创业课等。

[5]叶辉,胡平,胡兴军.行人保护头型冲击器有限元建模方法研究[J].汽车技术,2011(6):1-6.

[6]李景涛,刘卫国,张金换,等.行人头型冲击器建模方程及标定试验分析[J].汽车技术,2013(9):45-51.

[7]曹立波,危海烟,杨济匡.汽车与行人碰撞安全性的试验评价方法研究[J].汽车研究与开发,2005(4):41-46.

[8]乔维高,朱西产.行人与汽车碰撞中头部伤害与保护的研究[J].农业机械学报,2006,37(9):29-31.