油气管柱共振弯曲疲劳实验平台研制

刘秀全, 陈国明, 畅元江

(中国石油大学(华东) 海洋油气装备与安全技术研究中心,山东 青岛 266580)

0 引 言

油气管柱是石油与天然气勘探开发的关键装备,主要包括钻杆、钻井隔水管、海洋立管等。实际工作中,油气管柱受到作业载荷、环境载荷等动态载荷的影响,易发生油气管柱疲劳失效事故[1-5]。

为了准确评估油气管柱疲劳损伤,需要开展油气管柱疲劳实验,确定油气管柱的疲劳性能S-N曲线。目前,常规疲劳实验方法主要包括轴向拉伸疲劳实验法、4点弯曲疲劳实验法和旋转弯曲疲劳实验法,可开展小尺寸缩比的油气管柱疲劳性能实验,但存在实验效率低、能耗高的缺点,且不适用于全尺寸油气管柱疲劳性能测试,而共振弯曲疲劳实验法则为油气管柱疲劳实验提供一种行之有效的解决方案[6-9]。因此,为了提高油气管柱疲劳科学研究实验基础,并为油气管柱疲劳提供良好的教学实验平台,研制了一套油气管柱共振弯曲疲劳实验平台。

1 实验原理

当机械系统所受激励载荷的频率与该系统的固有频率接近时,机械系统会呈现振幅显著增大的共振现象。为此,开展油气管柱共振弯曲疲劳实验时,可以对油气管柱试件旋转激励载荷,当旋转激励载荷的频率接近试件固有频率时试件发生共振,较小的能量输入即可引起油气管柱试件截面出现较大的交变应力,进而产生疲劳损伤,并通过合理地设计油气管柱试件以提高油气管柱试件共振频率,从而低能耗并高效地开展油气管柱疲劳性能实验[6]。

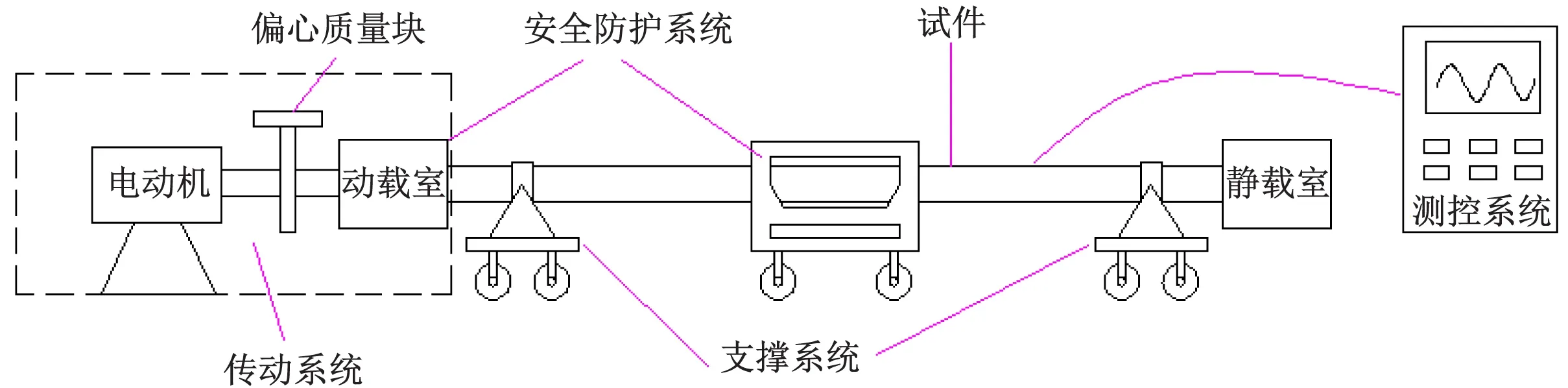

实验平台由试件、传动系统、支撑系统、安全防护系统以及测控系统组成(见图1)。传动系统中的电动机为实验提供动力,带动偏心质量块旋转,动载室将偏心质量块引起的离心激励力传递至油气管柱试件,静载室用于平衡动载室和偏心质量块的质量;支撑系统主要用于支撑油气管柱试件,并具备一定的减振功能;安全防护系统用于防止传动系统的偏心质量块旋转以及试件破坏造成的安全危害;测控系统用于采集实验数据并对实验平台进行控制,通过合理的控制电机转速,保持偏心质量块的激励载荷频率接近试件固有频率,以达到试件共振弯曲疲劳实验的目的。

图1 共振弯曲疲劳实验台模型

2 实验装置设计

2.1 试 件

采用模态分析法开展油气管柱试件设计,通过合理的选取油气管柱试件参数满足以下两个要求:① 确定试件的一阶固有频率(共振频率)。为了提高试件的疲劳实验效率常保持共振频率在较高的水平,一般为10~40 Hz;② 确定试件的一阶模态波节。模态波节处试件的振动幅值为零,在此处支撑可以避免试件和支撑系统之间的动态相互作用,支撑系统只支撑试件的质量,即模态波节是试件的最佳支撑点。

油气管柱模态分析法包括理论法和有限单元法[10-11],选取有限单元法开展油气管柱试件模态分析,采用有限元软件ABAQUS建立油气管柱试件模态分析模型,确定其一阶模态频率及振型,如图2所示。其中,试件端部质量块分别为传动系统中的动载室和静载室。根据有限元分析结果确定试件的一阶固有频率和振型,试件一阶模态振型的中间位置模态振幅最 大,在靠近两端处出现模态波节(蓝色区域),此处即为支撑系统的最佳支撑点。

图2 试件模态分析有限元模型

2.2 传动系统

传动系统如图3所示。传动系统是为了将电机驱动力传递至油气管柱试件端部,驱动油气管柱试件发生共振。整个传动系统主要包括联轴器、传动轴、偏心块、滚动轴承、法兰和三爪卡盘,电动机输出轴连接联轴器,联轴器的另一端和传动轴连接,通过电动机驱动传动轴和偏心质量块转动,偏心质量块在转动过程中产生离心力,从而驱动油气管柱试件端部振动,并通过调节电动机转动频率以达到驱动油气管柱试件发生共振的目的。

图3 传动系统

2.3 支撑系统

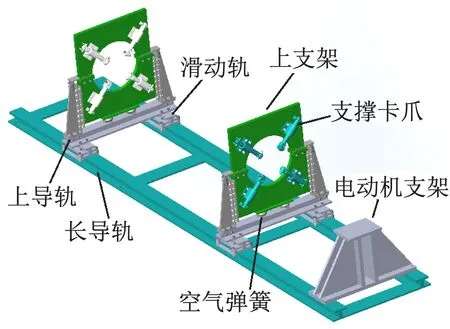

支撑系统如图4所示。电动机支架用于支撑电动机,试件支撑系统主要用于支撑油气管柱试件,包括上支架、下支架、支撑卡爪、减振系统、锁紧系统等。通过合理的支撑系统设计,可以实现以下功能:① 便于安装油气管柱试件,支撑系统分为上支架和下支架,并通过螺栓连接,安装油气管柱试件时打开上下支架,安装试件后再连接上下支架。② 实现支撑系统的通用性,支撑架采用无级式螺纹调节的方式来满足不同外径试件的夹持要求以及轴心的对中操作。③ 保护整个实验装置,提高实验装置的疲劳寿命,支撑架下安装两个空气弹簧实现纵向减振,支撑架两侧分别采用两排线性弹簧实现横向减振,采用气垫弹簧和线性弹簧相结合的方式实现支撑系统纵向和横向的减振功能。

图4 支撑系统

2.4 安全防护系统

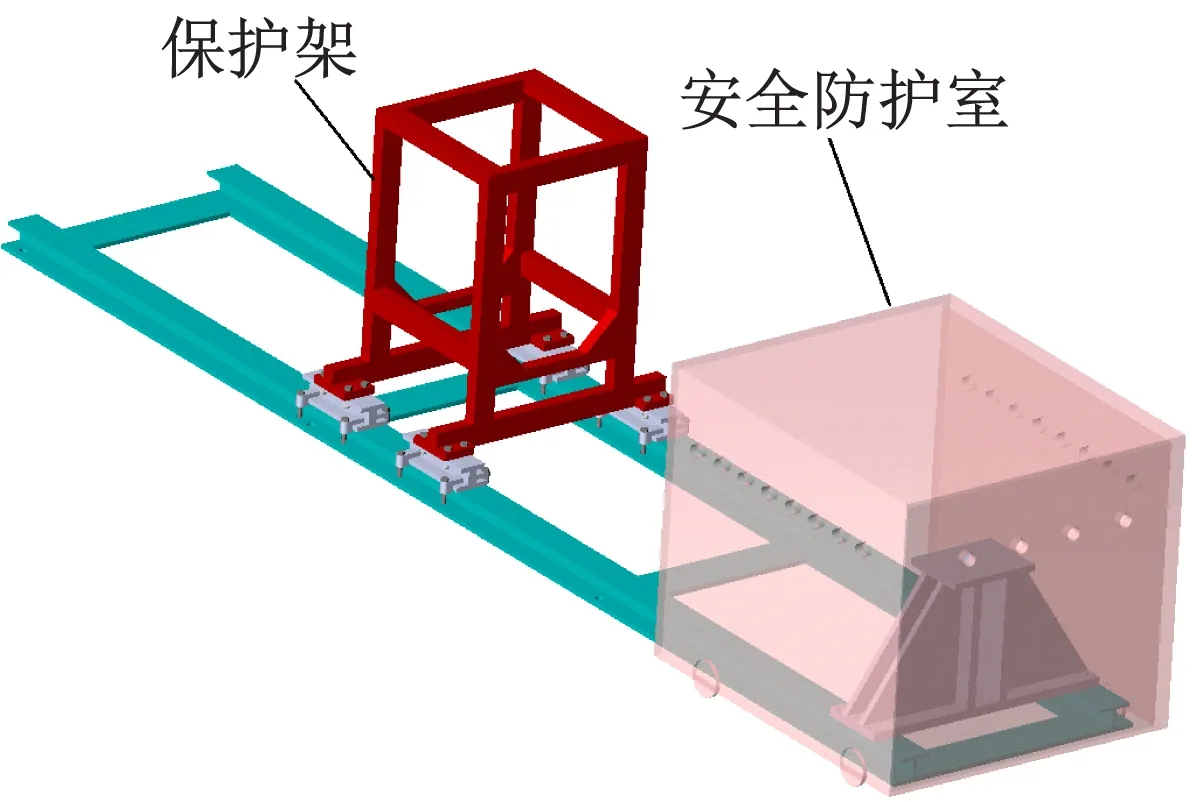

为了贯彻“安全第一,预防为先”的安全管理准则[12-14],防止实验过程中试件断裂以及偏心质量块损坏对实验安全的影响,设计安全防护系统,如图5所示。试件保护架主要用于防止实验过程中试件意外断裂,断裂后试件可以被限制在试件保护架范围内,以免危害实验人员安全;同理,传动系统部分要带动偏心质量块高速转动,也属于危险区域,设计传动系统的安全防护室,并在安全防护室侧面设计数个猫眼,用于观察安全防护室内部传动系统运转情况。

图5 安全防护系统

2.5 测控系统

采用WinCC自主开发一套油气管柱共振弯曲疲劳实验采集与控制系统,如图6所示,可以实时采集油气管柱试件应变信息,并根据试件的振动信息判别试件的振动情况,进而确定实验控制方案。如在启动阶段,通过控制系统实时采集不同激励频率下的试件振动信息,识别振动最剧烈时对应的频率值,搜索并确定试件共振频率;实验过程中,当试件振动信息发生突变时,试件很有可能出现贯穿裂纹或发生断裂失效,此时控制系统会自动关断电源,停止实验。

图6 测控系统界面

3 实验平台测试

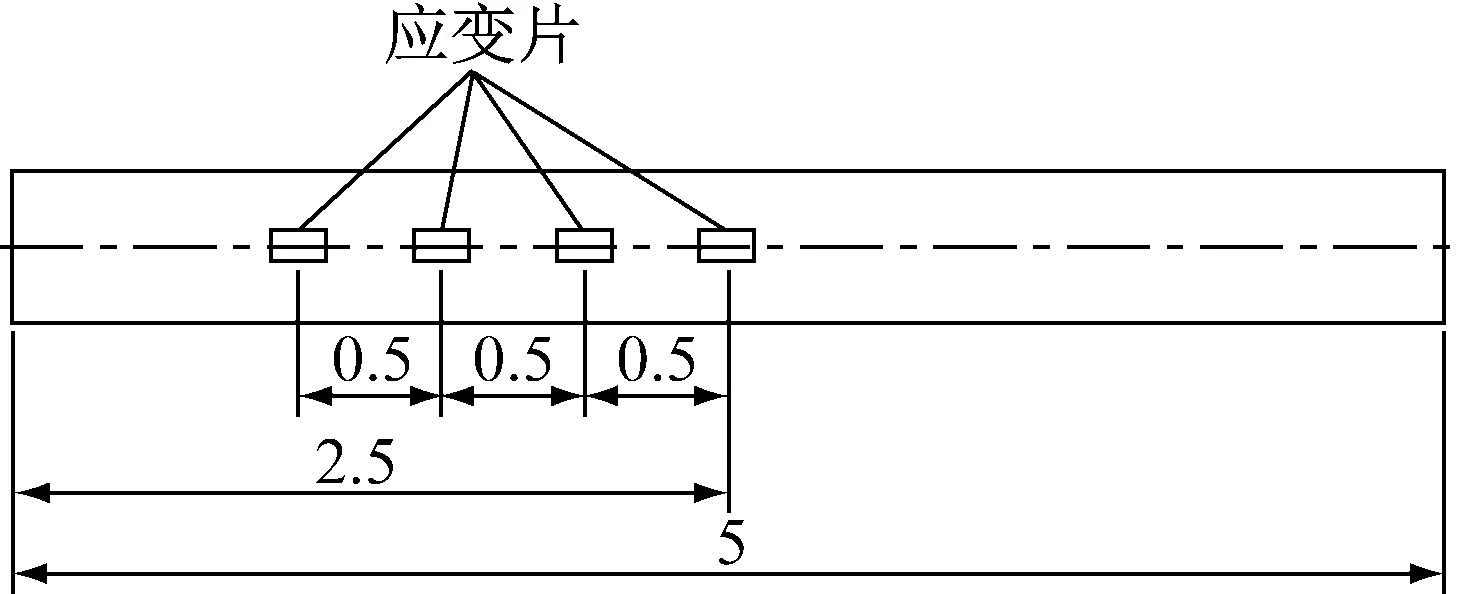

根据油气管柱共振弯曲疲劳实验平台设计方案,加工、组装、安装并调试油气管柱实验系统,选取钻杆作为油气管柱试件,搭建油气管柱共振弯曲疲劳实验台,如图7所示。其中,钻杆长度5 m,外径88.9 mm,内径70.2 mm,一阶固有频率为10.8 Hz。共振实验过程中油气管柱试件只有公转运动无自转运动,沿试件截面方向的应变变化规律一致,只是截面不同位置处有一定的相位差,且试件模态振型沿中线对称。因此,只需沿1/2段试件轴向布置一定数量的应变片,如图8所示。

图7 实验系统

图8应变片分布(m)

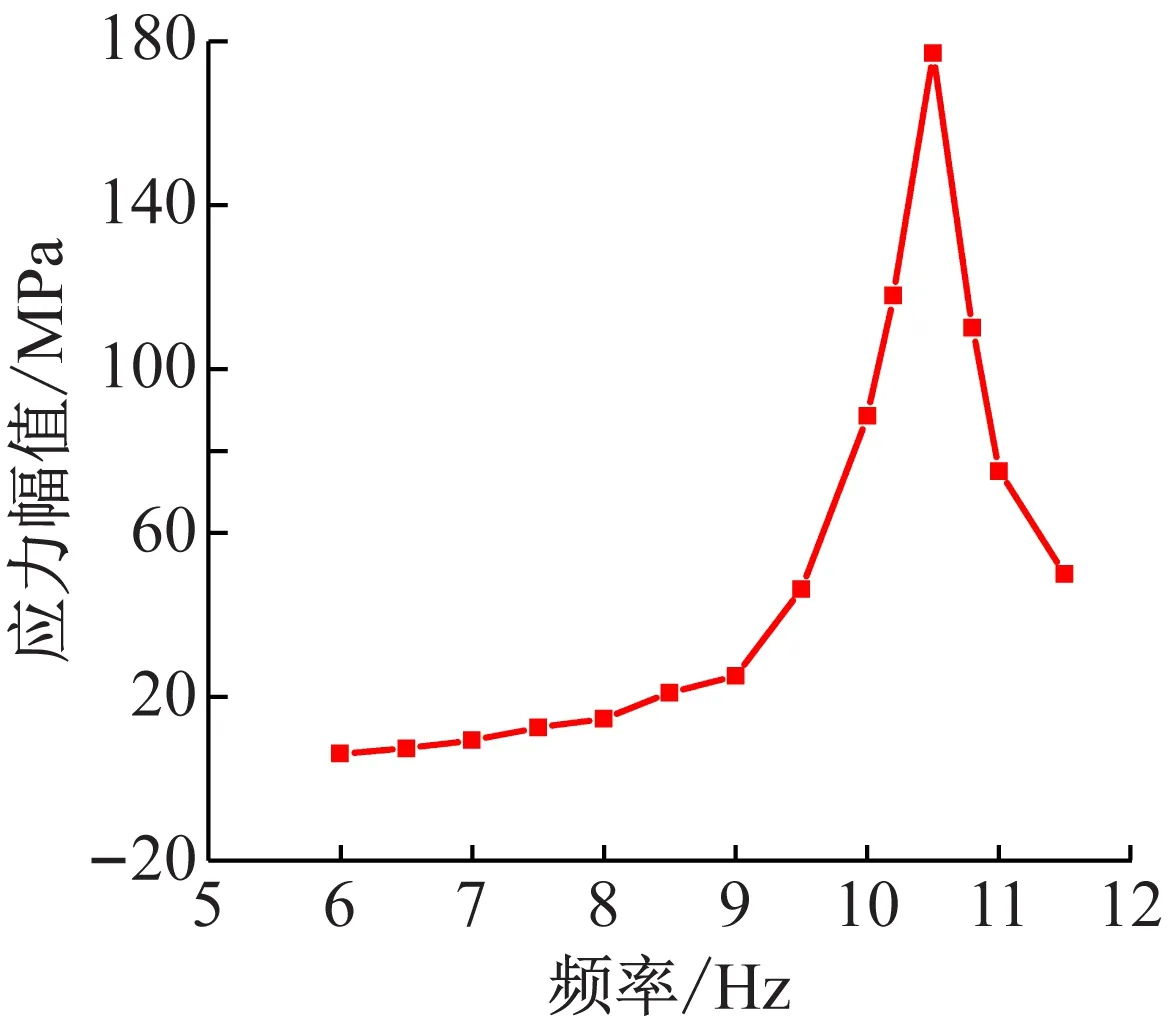

为了确定油气管柱的共振实验状态,加载频率从低频至高频依次加载,开展不同激励频率下的油气管柱振动实验,通过应变片测量试件的振动信息,并计算不同频率下的油气管柱试件的循环应力幅值,如图9所示。

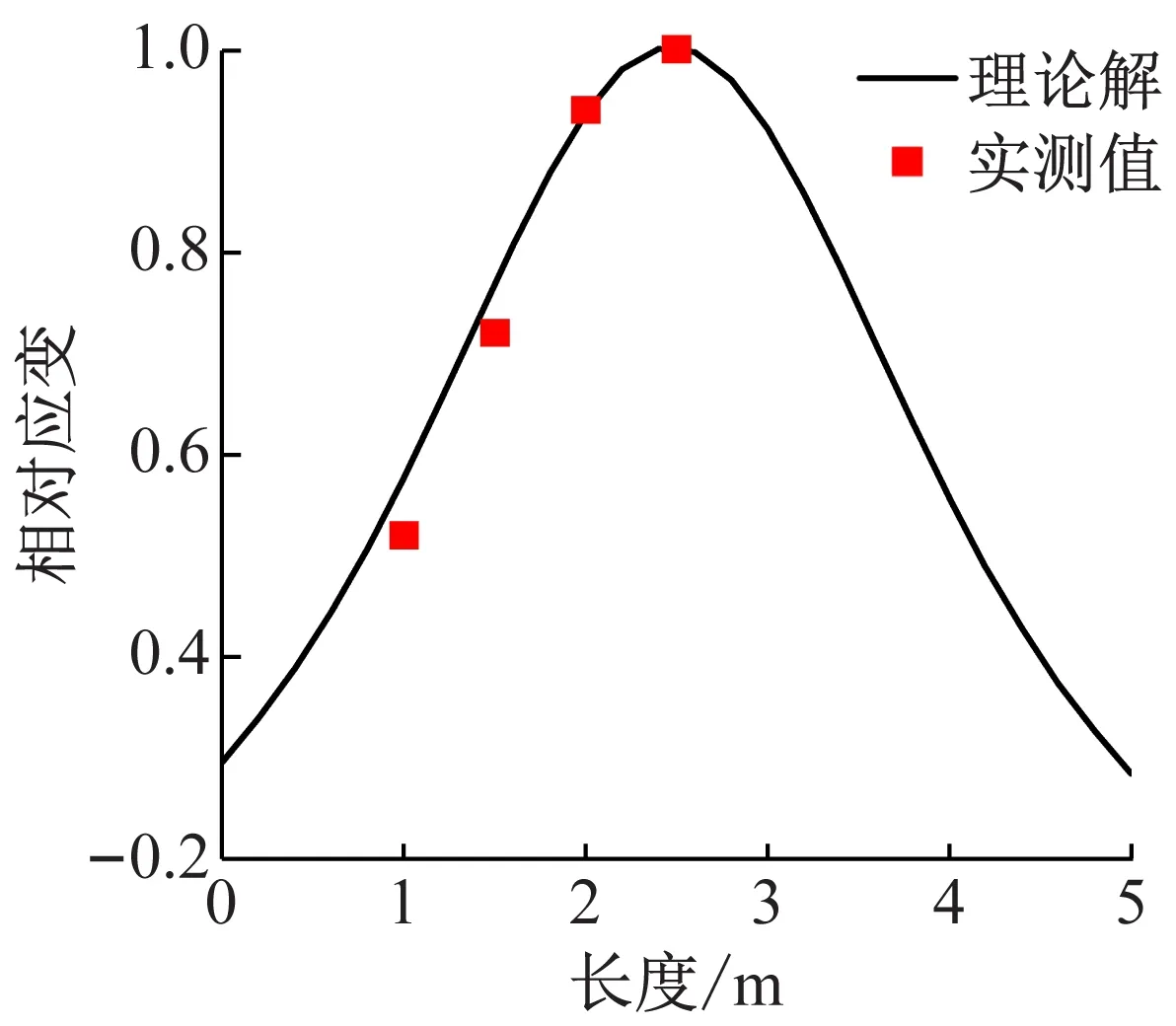

由图9可知,随着油气管柱试件频率的增大,试件 的响应幅值逐渐增大,当到达第一阶模态共振频率附近时试件的响应最大,油气管柱试件发生明显的共振现象,实验共振频率与计算一阶固有频率基本一致。在共振实验频率下进一步提取沿试件长度方向各个监测点的振动响应,获取共振条件下沿长度方向的试件应变,并与试件模态振型下的相对应变进行对比,如图10所示。沿试件长度方向中心处的响应最大,向两侧逐渐减小,与模态振型分析结果一致。

图9 不同频率下的试件循环应力幅值

图10 沿试件长度方向的应变

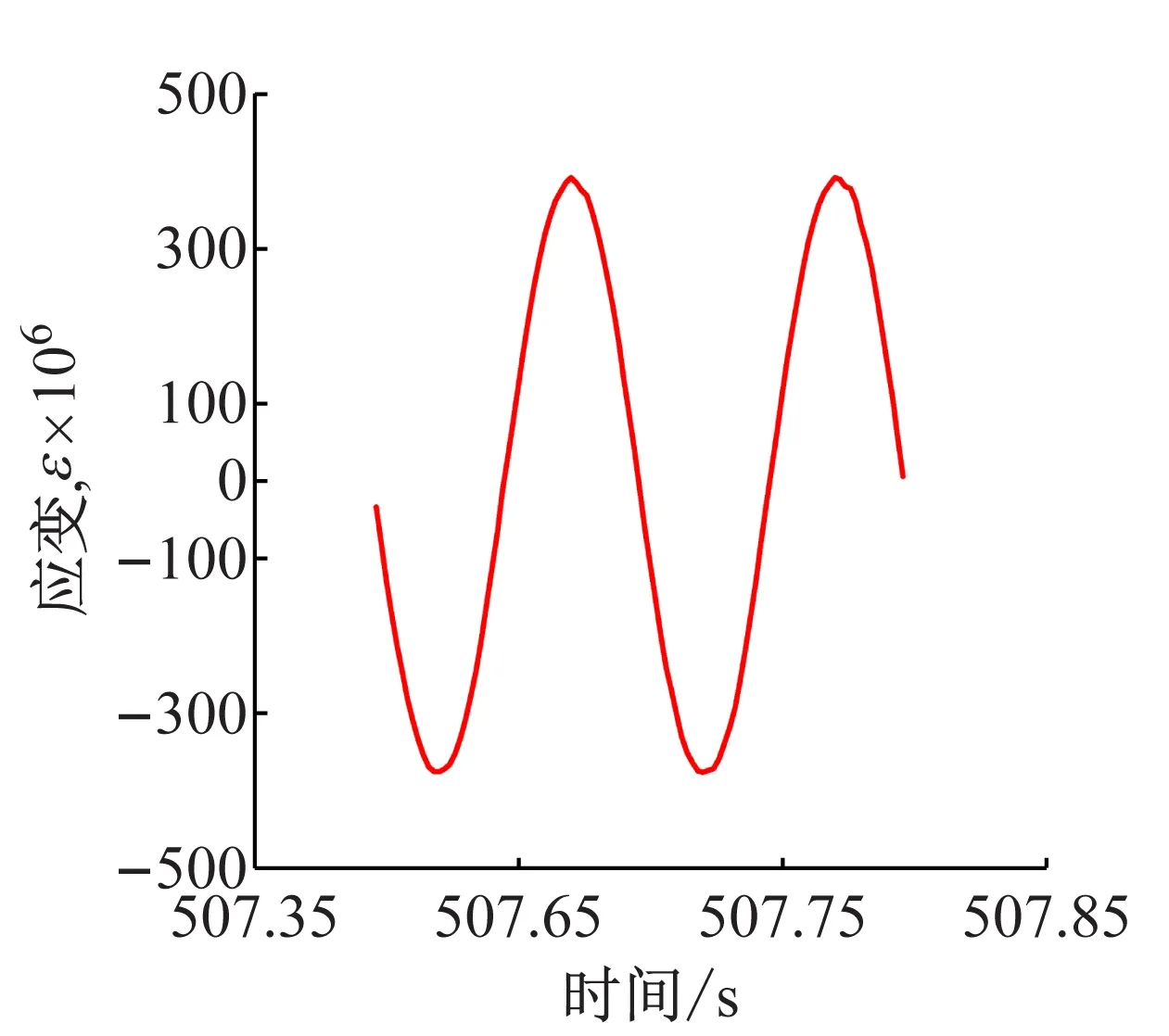

通过开展油气管柱试件共振实验,实时监测油气管柱试件应变。如图11所示,油气管柱试件应变变化规律呈规则正弦波形式,通过对试件应变数据的采集、存储和处理,将应变信息转化为试件动态循环应力,并通过疲劳损伤计算公式可以确定试件的疲劳损伤信息,以达到疲劳实验的目的[15],可表示为:

D=NSm/C

其中:D为疲劳损伤;N为循环次数;S为疲劳应力;m和C为疲劳S-N曲线中的常数。

图11 隔水管动态应变

4 结 语

基于共振原理研制了一套油气管柱共振弯曲疲劳实验平台,主要由油气管柱试件、传动系统、支撑系统、安全防护系统以及测控系统组成,可低能耗并高效地实现不同尺寸油气管柱的共振弯曲疲劳实验,并根据实验监测数据确定其疲劳性能,为油气管柱疲劳性能测试提供良好的实验平台。

科研成果反哺教学是科学研究的一项本质工作,将油气管柱共振弯曲疲劳实验平台用于高校石油机械工程专业的实验教学,依托此实验平台学生可依次完成油气管柱试件模态分析、支撑点设计、试件安装、共振频率搜索、实验数据采集与疲劳损伤计算,可使学生直观地认识油气管柱共振现象,并通过科学实验深刻理解油气管柱疲劳损伤过程,实现理论与实验教学的有机结合,对培养学生科学实验能力起到积极的作用。

参考文献(References):

[1]许亮斌, 畅元江, 蒋世全, 等. 深水钻井隔水管时域非线性动态响应分析技术研究[J]. 中国海上油气, 2008, 20(2): 115-120.

[2]王嘉松, 蒋世全, 许亮斌. 深水钻井隔水管涡激振动特性的数值模拟研究[J]. 石油钻采工艺, 2015, 37(1): 30-35.

[3]王俊高, 付世晓, 许玉旺, 等. 振荡来流下柔性立管涡激振动响应特性试验研究[J]. 船舶力学, 2016, 20(4): 419-429.

[4]刘秀全, 陈国明, 畅元江, 等. 基于频域法的深水钻井隔水管波激疲劳分析[J]. 振动与冲击, 2013, 32(11): 7-11.

[5]陈国明, 刘秀全, 畅元江, 等. 深水钻井隔水管与井口技术研究进展[J]. 中国石油大学学报(自然科学版), 2013, 37(5): 129-139.

[6]刘秀全, 陈国明, 畅元江, 等. 海洋油气立管疲劳试验方法[J]. 中国造船. 2011, 52(s2): 34-39.

[7]侯晓东, 刘宏亮, 雷广进, 等. 深水钻井隔水管共振式疲劳试验研究[J]. 石油矿场机械, 2016, 45(10): 37-43.

[8]Wittenberghe J V, Baets P D, Waele W D,etal. Resonant bending fatigue test setup for pipes with optical displacement measuring system[J]. Journal of Offshore Mechanics and Arctic Engineering, 2012, 134(3): 1-6.

[9]Bertini L, Beghini M, Santus C,etal. Resonant test rigs for fatigue full scale testing of oil drilling string connections[J]. International Journal of Fatigue, 2008, 30: 978-988.

[10]傅志方, 华宏星. 模态分析理论与应用[M]. 上海: 上海交通大学出版社, 2000.

[11]曹妍妍, 赵登峰. 有限元模态分析理论及其应用[J]. 机械工程与自动化, 2007, 140(1): 73-74.

[12]叶秉良, 汪进前, 李五一, 等. 高校实验室安全管理体系构建与实践[J]. 实验室研究与探索, 2011, 30(8): 419-422.

[13]李丁, 曹沛, 王萍, 等. 高校实验室安全管理体系构建的探索与实践[J]. 实验室研究与探索, 2014, 33(3): 274-277.

[14]陈玲. 高校实验室安全管理面临的问题与对策[J]. 实验室研究与探索, 2017, 36(1): 283-286.

[15]刘秀全, 陈国明, 畅元江, 等. 深水钻井隔水管-导管系统波激疲劳分析[J]. 石油学报, 2013, 34(5): 977-982.