高压慢拉伸试验机加载系统故障诊断及排除

赵卫民, 张体明, 杨 敏, 杜天海, 董立先, 林学强

(中国石油大学(华东)机电工程学院,山东 青岛 266580)

0 引 言

据美国腐蚀工程师协会(NACE)统计,2013年由腐蚀造成的损失高达2.5万亿美元,相当于当年世界经济总产值的3.4%[1]。通过采取适当的防护措施,其中大多数腐蚀是可以避免的[2]。高校作为专业型人才培养的前沿阵地,肩负着培养腐蚀防护科研和技术人员的重任[3]。“金属结构的腐蚀与防护”是一门理论与实践并重课程,是学校“材料成型及控制工程”专业针对带有焊接残余应力的焊接结构在腐蚀环境下工作易于发生应力腐蚀开裂失效而开设的一门特色课程,应力腐蚀是课程的学习重点和难点。另外,应力腐蚀也是本科毕业设计以及研究生论文的重要实验内容。实验教学环节既能巩固学生对理论知识的掌握,又能培养学生分析和解决腐蚀问题能力,是理论联系实际的重要纽带[4-6]。为此,针对石油石化焊接结构所处的服役环境特点,开设了应力腐蚀创新实验。应力腐蚀是指受应力的材料在特定环境下产生滞后开裂,甚至断裂的现象[7]。相比其他实验方法,应力腐蚀测试对实验设备、实验内容设计往往具有更高的要求。

常用的应力腐蚀测试方法包括:恒载荷法、恒位移法和慢应变速率拉伸(SSRT)法[8]。其中恒载荷法和恒位移法耗时太长[9],通常人为规定一个限定的时间。采用恒载荷法和恒位移法往往得不到确切的实验结果,结果分散度较大[8],不易在有限的课时时间内加深学生对应力腐蚀的理解。SSRT法是将拉伸试样装入慢速率拉伸试验机中,在一定环境中以恒定的缓慢拉伸应变速度对试样进行加载,以强化应变状态来加速应力腐蚀过程的发生和发展[10]。与恒载荷法和恒位移法相比,慢应变速率拉伸实验的速度更快,可以在短时间内得到延迟断裂的结果,实验包括了应力腐蚀断裂的全过程[11]。

通常采用下述指标来评定材料在特定介质中的应力腐蚀敏感性[7]:①塑性损失。用惰性介质和腐蚀介质中的延伸率的相对差值作为应力腐蚀敏感性的度量,延伸率损失越严重,应力腐蚀敏感性越高;②断裂应力。在腐蚀介质中的断裂应力和惰性介质中断裂应力的比值越小,应力腐蚀的敏感性越大;③吸收能量。应力-应变曲线下的面积代表试样断裂前所吸收的能量,惰性介质和腐蚀介质中吸收能差别越大,则应力腐蚀的敏感性也越大;④断裂时间。当应变速率保持不变时,在腐蚀介质和惰性介质中断裂时间的比值越小,应力腐蚀敏感性越大。上述应力腐蚀敏感性的评定指标均以试样承受的载荷和变形量为基础,因此,这两个参数测量的准确性将直接影响应力腐蚀敏感性的评判结果。

考虑石油石化行业的特点,诸多焊接结构往往处于高压环境之中,如深海钻采设备[12]、长输管线[13]等。鉴于此,为了真实模拟上述结构的服役环境特点,应力腐蚀测试有必要在高压环境中进行。本单位引进了国外某公司生产的高压SSRT试验机,但在实验过程中遇到变形量测量失效的问题。由于等待国外检修的时间太长,笔者通过对试验机的加载原理进行分析,采用排查法确定设备的失效环节,进而制定了维修措施,解决了设备失效问题,保证了实验教学的正常进行。

1 试验机的工作原理

1.1 高压密封系统

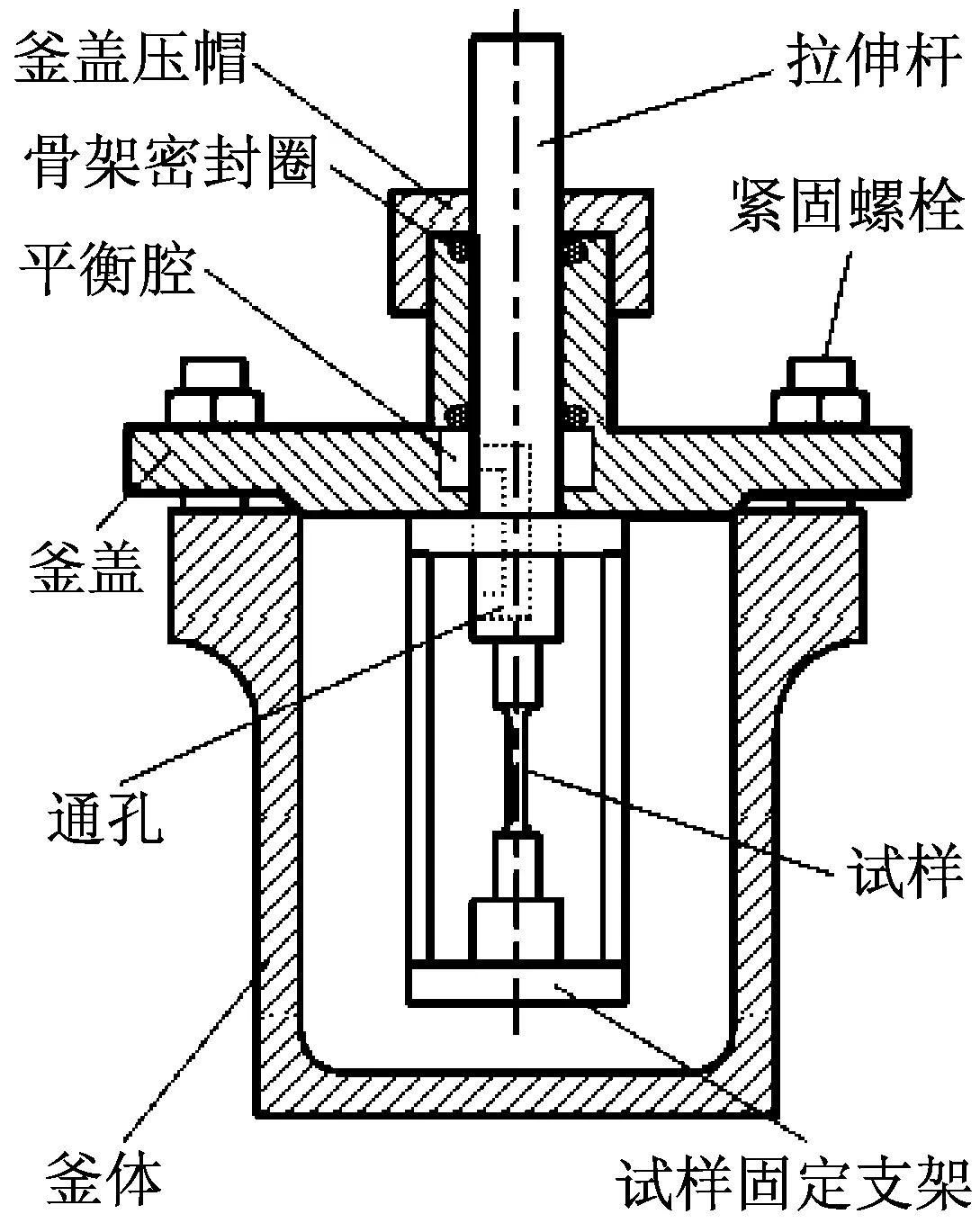

图1为SSRT试验机高压密封系统的结构示意图。该高压密封系统中的釜体采用C276哈氏合金制造,具有良好的耐腐蚀性能。釜体一端封闭,并固定于试验机底座位置,另一侧开口以放入测试试样。釜盖同样采用C276材质加工制造,下方安装试样固定支架。实验前,需将待测试样安装在试样固定支架上,并根据实验需要向釜体内加入腐蚀介质。釜体与釜盖之间采用锥面硬密封的方式,通过紧固螺栓将釜体和釜盖夹紧。为实现高压环境下试样的拉伸性能测试,在釜盖的中间安装拉伸杆,并采用骨架密封圈将二者密封。为防止骨架密封圈承受釜内高压时喷出,采用釜盖压帽将其压紧。此外,当釜体内的压力较高时,可在拉伸杆上产生向上的推力[14],从而使试样承受拉伸载荷,且釜内压力越高,拉伸载荷越大,监测到的试样载荷误差越大。为避免这一问题,在釜盖位置设计增加平衡腔,通过拉伸杆心部的通孔实现平衡腔与高压釜内的联通,以平衡拉伸杆两端的压力差。因此,当研究环境压力变化对应力腐蚀敏感性的影响时,不存在高压釜内压力变化对监测精度造成影响的问题。

图1拉伸试验机高压密封系统结构示意图

1.2 加载系统

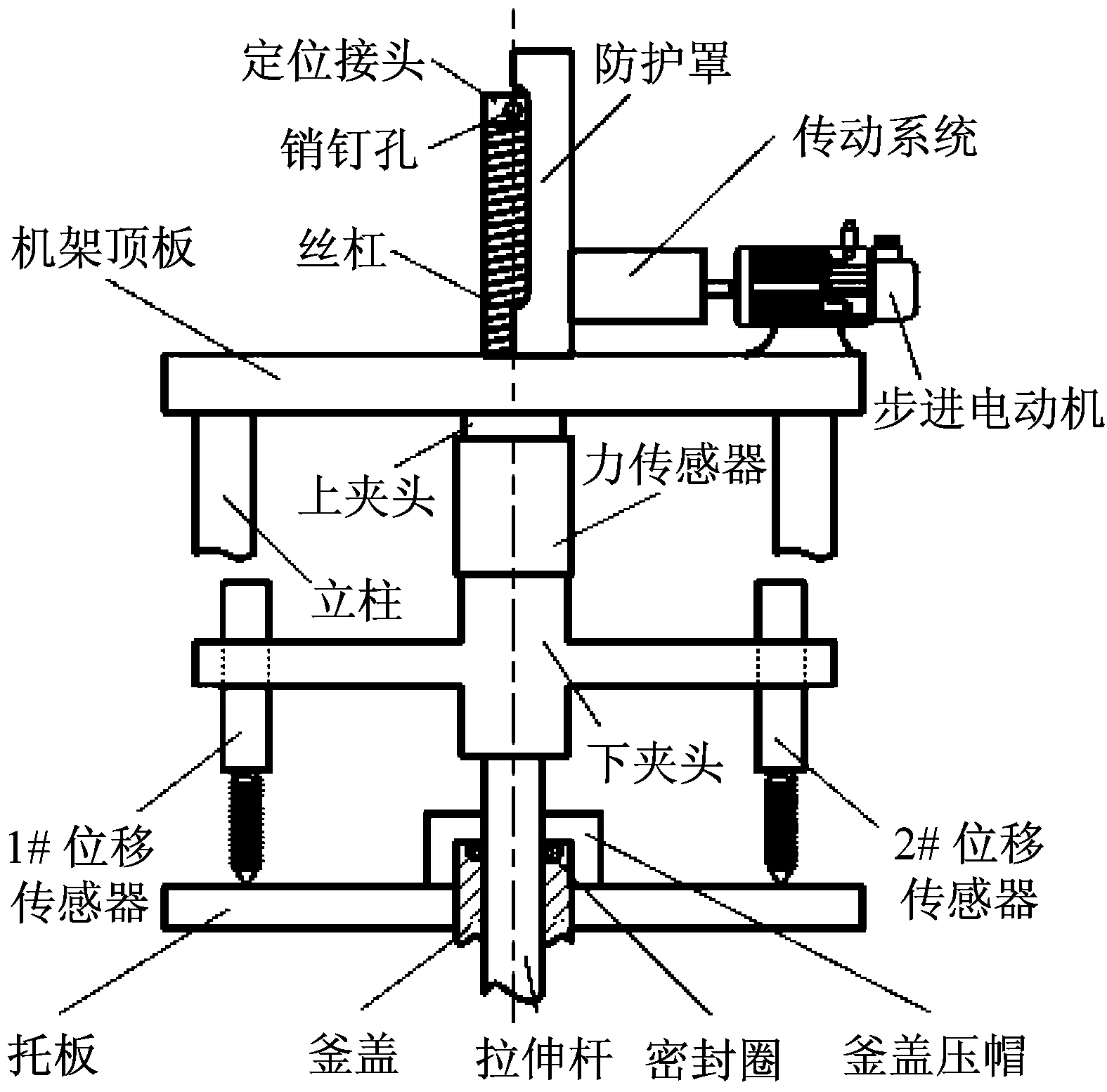

图2为加载系统的结构示意图,整个系统以固定于试验机底座的立柱为支撑,安装在立柱上方的机架顶板上。试验机以固定在机架顶板上的步进电动机输出扭矩为动力,通过传动系统中的滚珠丝杠系统将动力传送至丝杠。步进电动机的旋转方向和转速可由远程计算机控制,从而可实现通过控制步进电动机进而控制丝杠升降速度的目的。丝杠外围套装防护罩,并固定于机架顶板上。丝杠上方装有带销钉孔的定位接头,并采用穿过防护罩长槽和销钉孔的销钉限制丝杠与机架之间的相对转动。丝杠的下方依次连接上夹头、力传感器、下夹头和拉伸杆,拉伸杆的另一端与试样相连,从而可通过丝杠拉伸试样。下夹头两端对称安装2支位移传感器,分别定义为1#位移传感器和2#位移传感器,位移传感器的探头与固定在釜盖上方的托板接触。安装时需保证2支位移传感器有足够的压下量,即保证压下量大于试样的变形量。拉伸过程中,将2支位移传感器监测到的变形量分别记为ΔL1和ΔL2,为保证测试精度,试样的变形量取位移传感器读数的平均值,即(ΔL1+ΔL2)/2。加载系统中的力传感器可实时监测试样承受的载荷。需要说明的是,拉伸杆与骨架密封圈之间存在摩擦力,其值会反映到力传感器中。但是由于摩擦的力值远小于拉伸过程中试样承受的载荷,可忽略不计。所述位移传感器和力传感器与远程计算机相连,可实时记录拉伸试样的变形量和载荷水平,实验后可据此计算获得试样的应力-应变曲线。

图2拉伸试验机加载系统结构示意图

2 试验机加载系统故障分析

2.1 故障现象

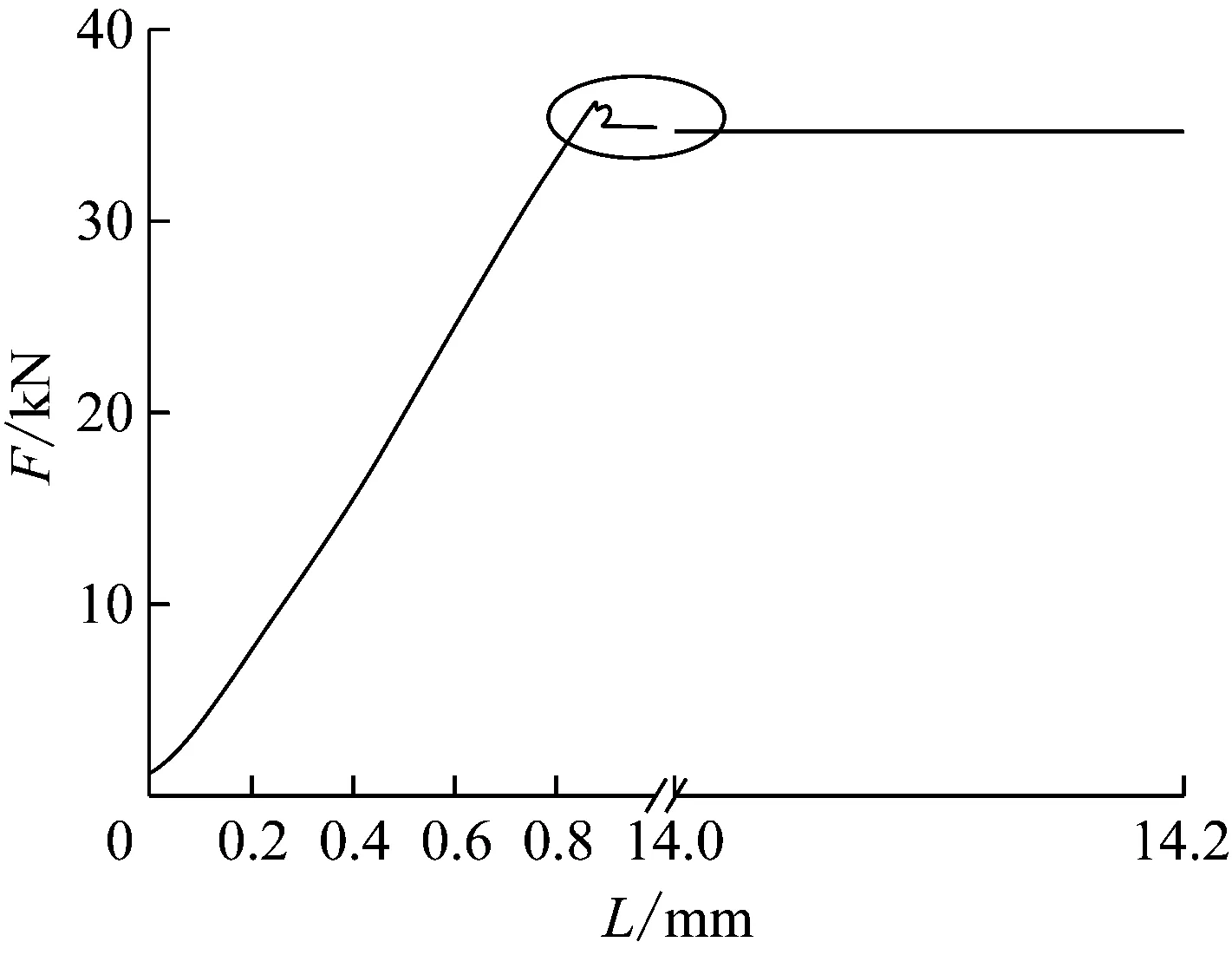

参考国家标准《GB/T 15970.7—2000 金属和合金的腐蚀—应力腐蚀实验第7部分:慢应变速率实验》进行X80管线钢试样的SSRT测试,应变速率选为1×10-6s-1。拉伸过程中发现,当拉伸载荷达到35 kN时出现明显的波动,此时对应的变形量约为0.9 mm,随后,变形量瞬时突增至14.2 mm,如图3所示。进一步检查拉伸试验机,发现2支位移传感器已从托板位置滑落。由此推断,在拉伸实验过程中,加载系统的整体或局部相对试验机机架发生偏转,致使载荷和位移波动,当偏转的位移传感器从托板上滑落时,监测的变形量瞬时增大至其测量极限。

图3拉伸试样的载荷F-变形量L关系曲线

2.2 故障排查过程

为了确定加载系统偏转的原因,沿试验机中轴线方向对加载系统可能发生相对旋转的各个部件之间进行标记,自上而下依次为“丝杠—上夹头”“上夹头—力传感器”“力传感器—下夹头”“下夹头—拉伸杆”“拉伸杆—釜盖”。采用同种类型的试样进行重复实验,结果仍有上述拉伸系统偏转问题的发生。图4为实验完成后试验机拉伸系统的标记情况,可以确认,拉伸杆至丝杠之间的连接并未发生相对转动,而拉伸杆与釜盖之间却发生较大程度的偏转,且2支位移传感器已从托板位置滑落。进一步检查拉伸杆顶端的防护罩和定位销钉,确认防护罩和销钉均没有发生松动。

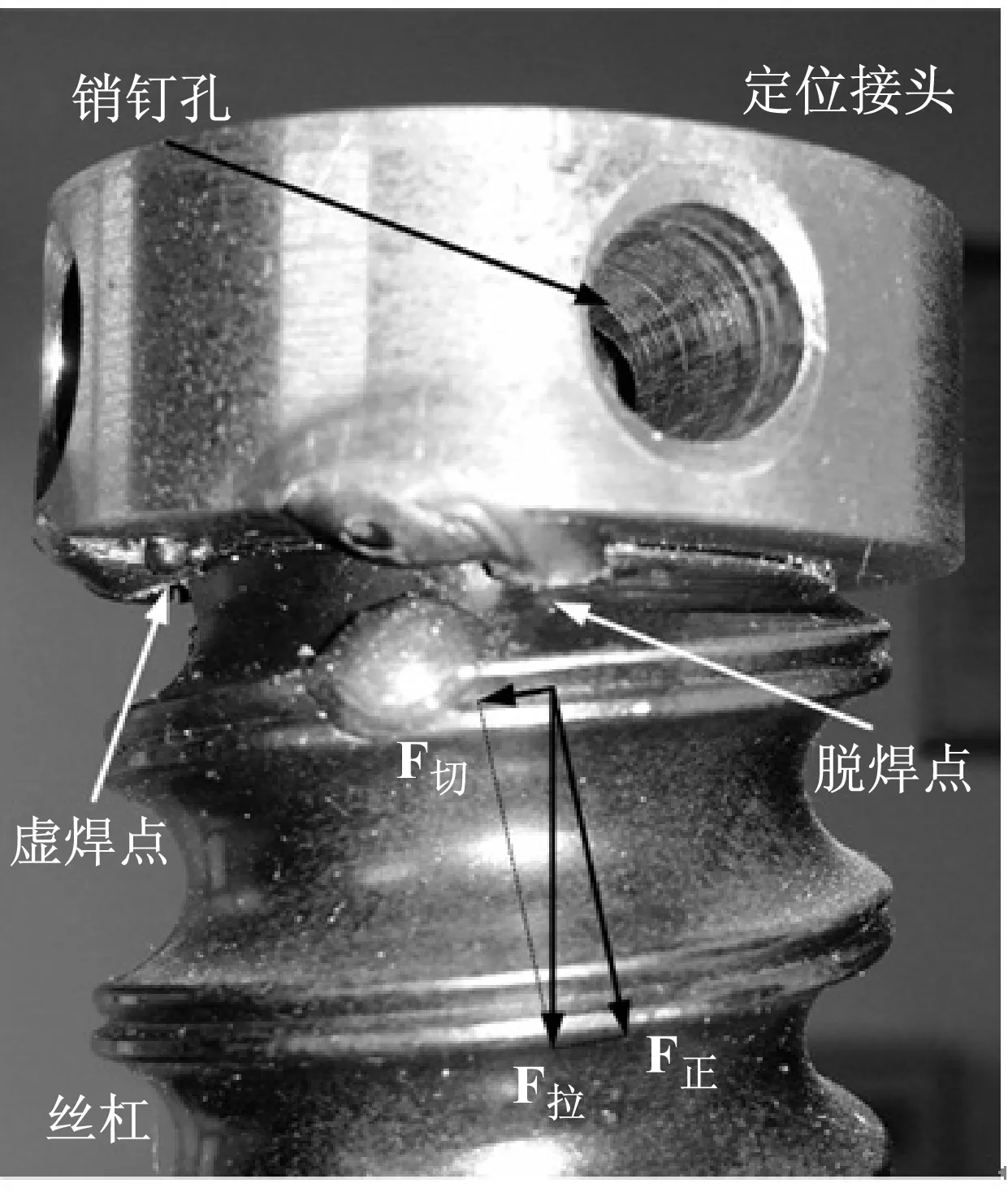

综合考虑上述情况,拉伸杆和釜盖之间发生了偏转,而拉伸杆至丝杠之间的拉伸系统各部件之间并没有发生相对转动,且丝杠防护罩和销钉定位良好。因此,极有可能是丝杠与定位销钉之间发生了偏转。为了验证上述推断,取下防护罩,检查丝杠与销钉定位接头之间的连接,发现二者之间已经脱焊,相互之间可以旋转,如图5所示。至此,便确定了实验过程中加载系统发生偏转的根源。

2.3 故障原因分析

如图5所示,拉伸过程中丝杠承受拉伸力(F拉)作用的同时,也会沿丝杠齿面产生正向力(F正)和切向力(F切),切向力的存在会导致丝杠出现旋转倾向。由于定位接头与丝杠之间采用正向螺纹连接,其旋松方向恰好为丝杠承受切向力的方向。因此,为了避免使用过程中定位接头与丝杠之间出现松动,采取了焊接的方法。当定位接头与丝杠之间的焊点没有失效时,可通过销钉限制丝杠的转动。但是,当丝杠承受的拉伸载荷较大时,可导致切向力的增加,超过某一值后致使焊点开裂失效,且焊点失效后定位接头与丝杠之间的螺纹连接不能限制二者之间的相对转动,最终导致丝杠及其下方的各个部件发生偏转。加载系统的偏转会影响力传感器和位移传感器的稳定性,因而出现了图3所示的载荷和变形量波动。

图5 定位接头与丝杠脱焊

加载系统出现故障时的载荷值F拉≈35 kN,此时对应的切向力为:

F切=F拉·sinφ

(1)

式中,φ为丝杠的螺旋升角,为12°,由此计算可得F切=7 277 N。

观察图5所示定位接头与丝杠的连接部位,在整个环向范围内只包括一个有效焊点,其他部位均为虚焊。在拉伸过程中,丝杠齿面方向的切向力完全由一个焊点承担,极易导致脱焊的发生。

3 加载系统维修及测试

3.1 加载系统维修

丝杠与定位接头之间本身已有螺纹连接,但所用螺纹为正螺纹,其旋松方向恰好为切向力的作用方向。定位接头与丝杠之间的螺纹连接起不到固定作用,因此,厂家在螺纹连接的基础上又采用焊接连接。本文分析认为,既设计螺纹连接又设计焊接连接是极不合理的。如果定位接头和丝杠之间采用反螺纹方式连接,那么便不需要焊接加强;而如果只采用焊接连接,那么为了保证焊接质量,丝杠上端则不应加工齿面,因为齿面的存在不仅会导致焊接成形困难,而且工作时在螺纹沟槽处易于产生应力集中,促使接头失效。因此,如果改变丝杠螺纹设计,将丝杠顶端的正螺纹改为反螺纹,不需焊接即可实现定位接头与丝杠之间的固定。但是重新加工丝杠的成本偏高,且丝杠的加工和安装精度与原装的相比会有所变化。

针对原设计方案的不足,提出了以下3种维修方案:

(1) 丝杠钻孔。为防止丝杠在实验过程中发生转动,最直接的方法莫过于直接在丝杠上钻孔,并采用销钉固定,进而可避免定位接头与丝杠之间连接失效而导致的加载系统偏转问题。缺点是由于丝杠的外形极不规则,夹持困难且易损伤丝杠的齿面,钻孔位置也难以精确定位。由于丝杠的硬度较高,也给钻孔操作带来了极大的困难。此外,钻孔会导致丝杠剩余截面积减小,可能会降低丝杠的承载能力,因此需要对钻孔后的丝杠强度进行校核。

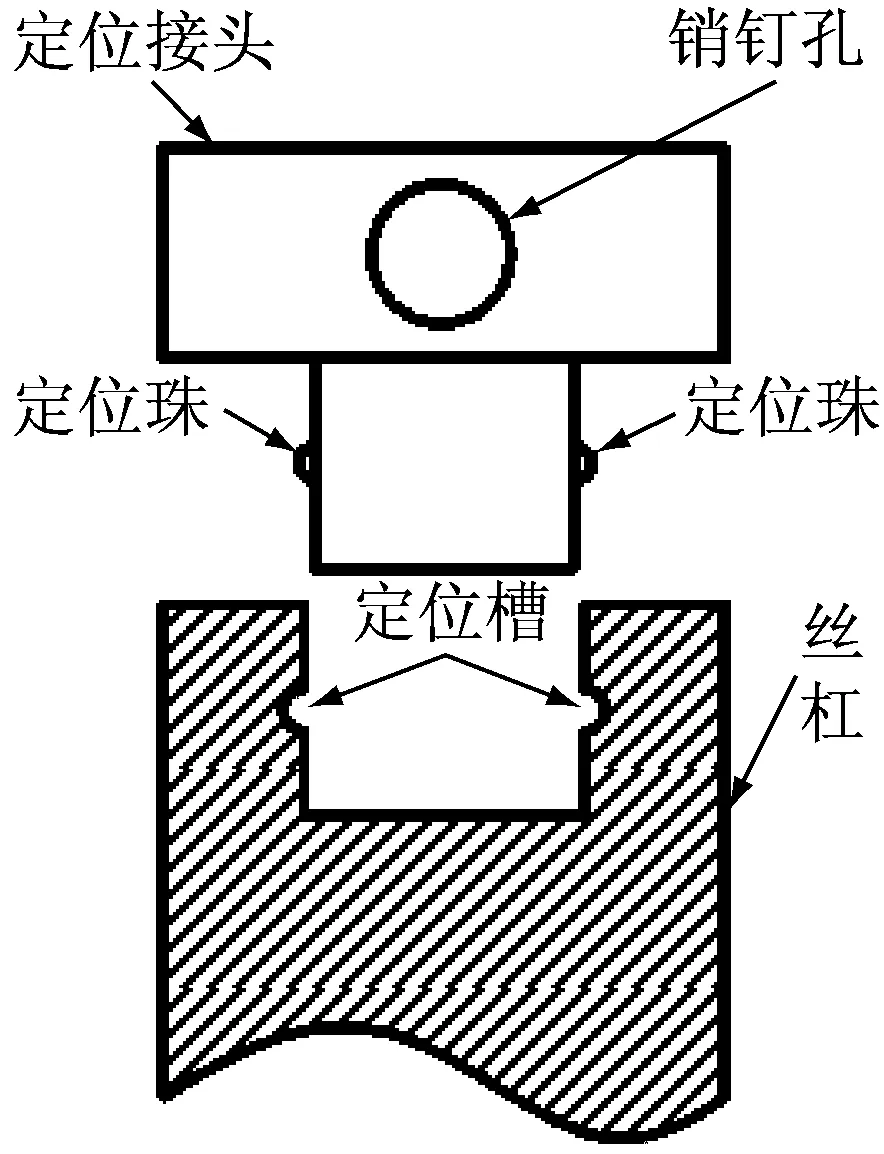

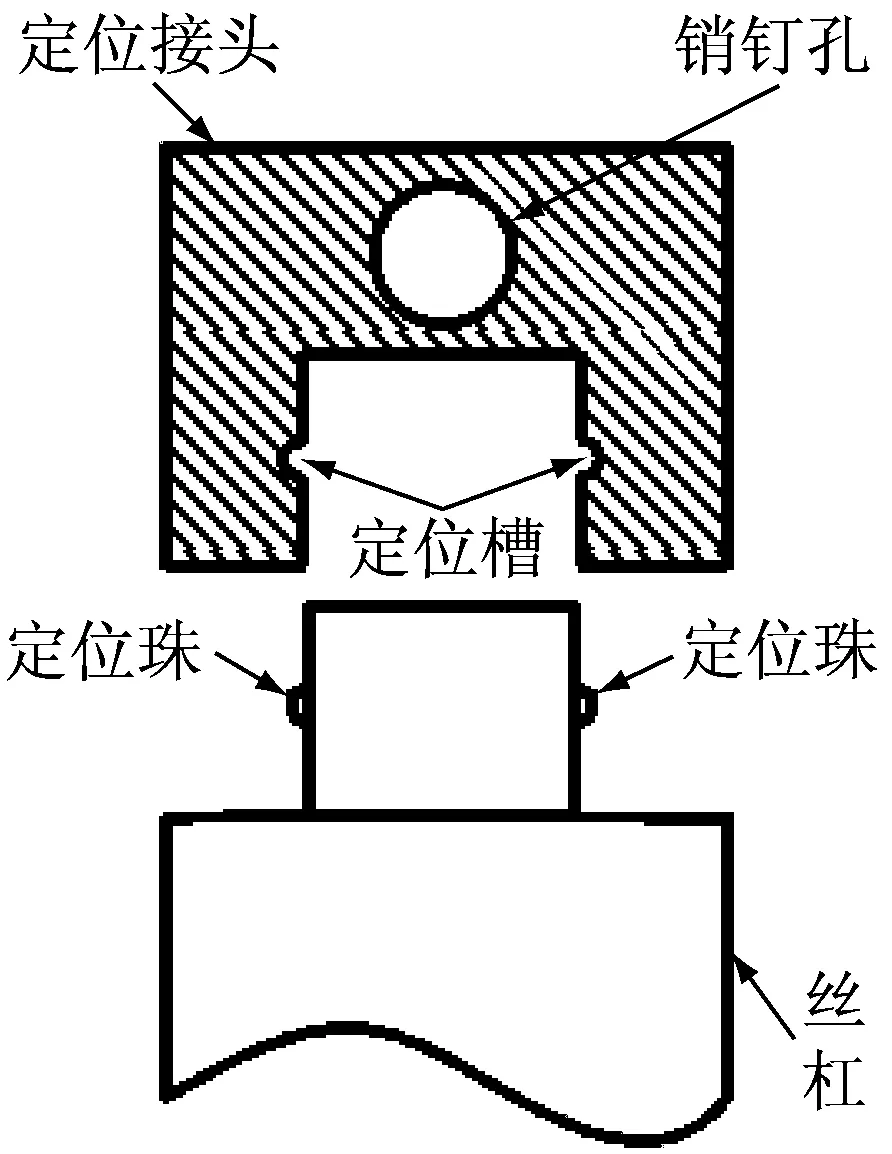

(2) 更改定位接头与丝杠的连接方式。将定位接头与丝杠之间的螺纹连接更改为方形接头连接,即定位接头与丝杠的配合部位截面为方形。图6为方形接头连接方法示意图,有两种方式。一种是采用电火花加工方法在丝杠上顶端加工横截面为方形的深孔,并采用硬质合金重新加工定位接头,其中定位接头的顶部与现有接头形状尺寸保持一致,下端为方形凸台,凸台恰好与丝杠顶端方形孔配合,并采用定位滚珠定位。另外一种方式是将丝杠上顶端加工成方形凸台,定位接头加厚,配合方形凸头的凹槽加工在定位接头一侧。这两种连接方式的优点是无需重新加工丝杠,方形接头连接可有效避免定位接头和丝杠之间的相对转动。缺点是在现有丝杠顶端加工方形孔或凸台均需要采用电火花这种特殊加工方法,特别是图6左图中的定位槽以及右图中放置定位珠的孔加工难度大,且需要严格保证定位接头与丝杠之间凹槽和凸台的配合精度,维修效率低,成本偏高。

图6定位接头与丝杠之间连接方式示意图

(3) 脱焊处重新焊接。将定位接头与丝杠之间的脱焊位置重新焊接固定,是最简便的方法。问题在于丝杠和定位接头的具体钢材牌号和热处理状态无法获知,难以确定合适的焊接材料和焊接工艺。材料成分和组织无法通过常规破坏性的方法进行检验。通过和国外沟通,仅能确定丝杠为淬硬的合金钢,定位接头为低碳钢,因而丝杠与定位接头的焊接属于异种钢焊接。若焊接工艺不当,极易在焊缝和丝杠热影响区位置生成脆硬的马氏体组织或者冷裂纹,另外焊接变形会影响丝杠的正常运行以及影响高压密封效果,这些都是导致维修失败的隐患。

综合分析3种方案的优缺点,考虑到时间和成本问题,最后选择焊接修复方法。焊接修复的难点主要在于丝杠材料的焊接性差且对焊接变形敏感。为了防止丝杠材料焊接时出现淬硬组织或者冷裂纹,正常情况下应该采取一定的预热、后热、缓冷措施[15]。考虑到丝杠下端与滚珠轴承连接(拆卸影响二次装配精度),无法进行整体热处理,而局部加热可能引起较大的焊接残余变形,导致修复后丝杠无法正常运转,作者最后决定不预热直接焊接。为了控制焊接应力和变形,决定采用非熔化极惰性气体钨极保护焊(TIG)方法[16],采用小电流施焊,焊接过程中采取分段、对称的原则[17];采用606镍合金焊丝,高的镍含量有利于减小丝杠一侧凝固过渡层的脆性层厚度,同时提高焊缝塑性,使焊接应力优先释放于软的焊缝上,防止丝杠热影响区出现裂纹。

3.2 试验机维修效果

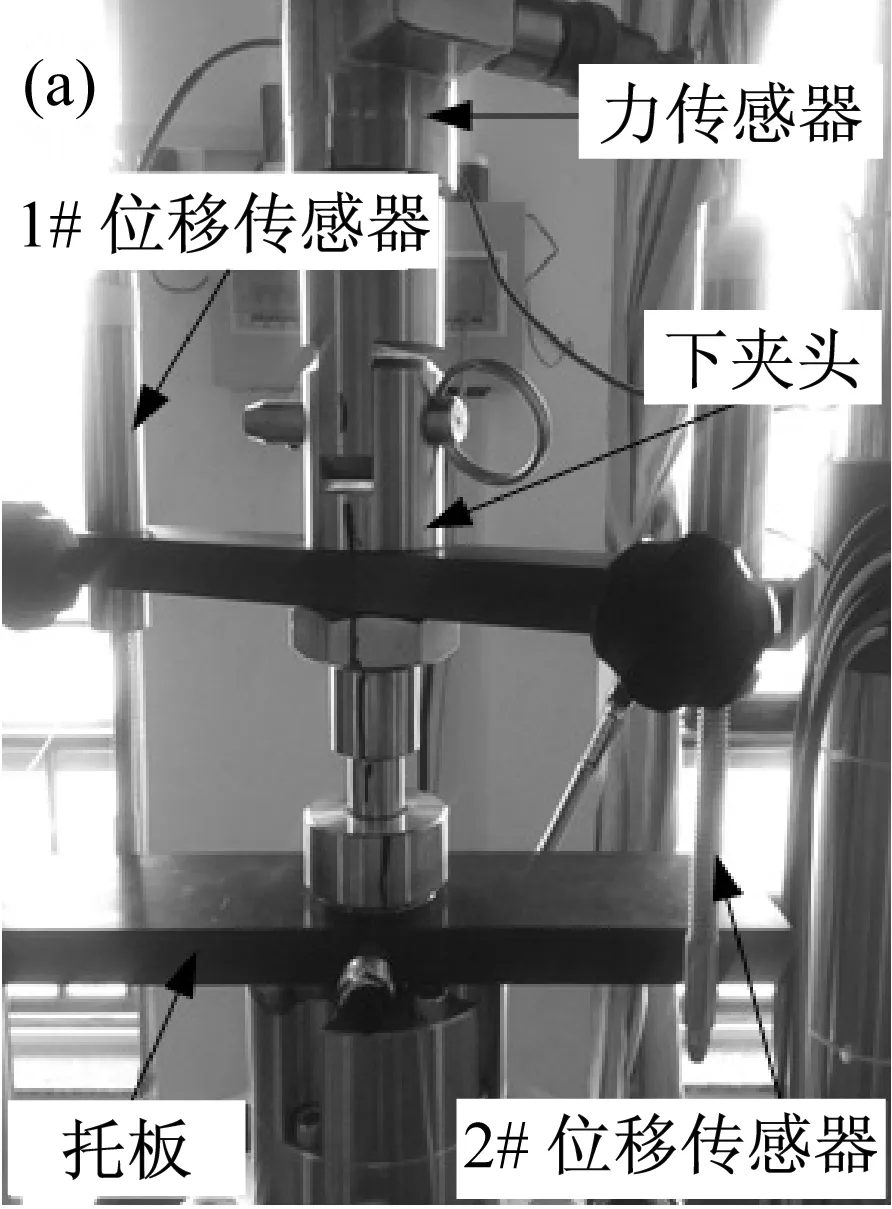

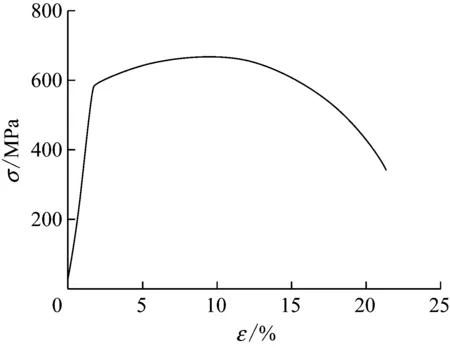

按照制定的焊接方法和工艺,对丝杠和定位接头之间进行了焊接修复,接头未出现裂纹缺陷。将焊好的丝杠与定位接头重新安装到试验机上,采用SSRT实验对拉伸试验机进行应力-应变曲线测试。实验材料为X80管线钢,应变速率选为1×10-6s-1,图7为10 MPa高压环境下获得的应力-应变曲线。测试过程中,拉伸试验机工作状态良好,高压釜的密封性也并未受加载系统二次装配精度的影响,丝杠运行连续无卡磨现象,载荷、位移数据无波动,且未出现加载系统偏转的问题。

图7X80钢的应力-应变曲线

4 结 语

SSRT实验效率高,可以在短时间内得到延迟断裂的结果,实验包括应力腐蚀断裂的全过程,相比恒载荷和恒位移方法更适合应力腐蚀实验教学。由于应力腐蚀敏感性的评定指标均以试样的拉伸载荷和变形信息为基础,因而实验对这两个参数测量结果的准确性和稳定性提出了严格的要求。针对教学过程中遇到的加载系统偏转问题,采用排除法确定故障的根源在于试验机顶端的丝杠与定位接头之间发生脱焊。采用TIG焊方法对脱焊部位进行补焊,为减小接头部位的残余应力和变形,采用606镍合金焊丝进行小电流施焊,并遵循分段、对称的原则。后续测试确定试验机工作状态良好,保证了教学实验的顺利进行。

参考文献(References):

[1]Koch Gerhardus, Varney Jeff, Thompson Neil,etal. Houston, Texas[M]. USA: NACE International, 2016.

[2]史波涛. 防腐蚀亟需一部“根本大法”——访北京科技大学新材料技术研究院副院长李晓刚 [J]. 现代职业安全, 2015(3): 10-12.

[3]潘太军, 贺云翔, 汪涛, 等. 建立开放式专业实验室培养学生创新实践能力 [J]. 实验室研究与探索, 2015, 34(5): 238-241.

[4]梁丽. 构建分层次实验教学体系培养创新型人才 [J]. 实验室研究与探索, 2014, 33(1): 217-219, 242.

[5]冯其红, 胡伟, 王增宝. 改革实验教学模式培养大学生的工程实践能力 [J]. 实验室研究与探索, 2013, 33(2): 130-132.

[6]罗雁云, 林龙锋. 专业实验教学创新与学科建设相结合 [J]. 实验室研究与探索, 2015, 34(11): 179-181, 185.

[7]褚武扬, 乔利杰, 陈志奇, 等. 断裂与环境断裂 [M]. 北京: 科学出版社, 2000: 160-161.

[8]武光宗. 高强度传动轴用钢的氢脆敏感性 [D]. 昆明: 昆明理工大学, 2011.

[9]郏义征, 王俭秋, 韩恩厚, 等. X100管线钢在恒载荷作用下的应力腐蚀开裂 [J]. 中国腐蚀与防护学报, 2011, 31(3): 184-189.

[10]董月香. 几种应力腐蚀试验方法的比较 [J]. 大型铸锻件, 2010(5): 45-47.

[11]刘猛. 热浸镀钢在海水中的氢渗透行为和脆性研究 [D]. 青岛: 中国科学院海洋研究所, 2008.

[12]胡建朋, 刘智勇, 胡山山, 等. 304 不锈钢在模拟深海和浅海环境中的应力腐蚀行为 [J]. 表面技术, 2015, 44(3): 9-14.

[13]刘涛, 翟琳, 闫茂成, 等. 埋地管线的近中性应力腐蚀 [J]. 全面腐蚀控制, 2013(7): 33-36, 48.

[14]Takasawa Koichi, Ikeda Ryo, Ishikawa Noboru,etal. Effects of grain size and dislocation density on the susceptibility to high-pressure hydrogen environment embrittlement of high-strength low-alloy steels [J]. International Journal of Hydrogen Energy, 2012, 37(3): 2669-2675.

[15]贺江萍, 徐磊. GCr15与35钢滚轴的焊接工艺 [J]. 焊接与切割, 2013(6): 66-67.

[16]黄石生. 焊接科学基础——焊接方法与过程控制基础 [M]. 北京: 机械工业出版社, 2014.

[17]孙明慧, 梁文武, 孙立平. 石化炉管的焊接 [J]. 金属铸锻焊技术, 2011, 40(3): 163-164, 167.