钢轨焊前断面廓形参数检测方法研究

谢 雯,李存荣

(武汉理工大学机电工程学院,武汉 430070)

目前,我国高铁都采用无缝钢轨的轨道铺设形式以提高运行速度,而无缝钢轨是经过焊接制成的。在其焊接作业中,钢轨焊前轨端的廓形尺寸将直接影响两段钢轨焊缝接头处的平直度,从而影响焊后打磨成本、铁路干线的品质和列车运行的平稳性、安全性。故焊接前轨端的廓形尺寸即:钢轨轨顶宽、轨底宽、轨高等参数对提高无缝钢轨的质量至关重要。由此,焊轨厂进行焊接前需对钢轨轨端廓形尺寸进行检测,以及时修正、更换钢轨。

近年来,国内外很多高校、研究所以及企业致力于将机器视觉应用于铁道交通行业,以取代传统的人工测量方式。如奥地利Nextsense公司研发出钢轨高精度测量仪(DIRIS 3D Surface Inspection系统),该设备可同步测出钢轨廓形参数和平直度、表面伤损等诸多指标。但其设备存在对国内的钢轨检测适应性不足的缺点。毛庆洲等研制出基于线结构光传感器的钢轨在线检测系统,其采用3组共8个线结构光传感器采集钢轨断面轮廓数据,经数据处理,获得轨端轮廓尺寸[1],该方法集机器视觉、数据融合技术于一体,具有一定的借鉴意义,但该测量系统可靠性有待提高;徐晋卿等研发了基于机器视觉的钢轨轮廓检测系统,该系统的精度为0.3 mm[2]。以上解决了某些检测方面的问题,但由于精度和自动化程度等因素,在实际工程中仍未推广使用。本文在国内外技术的基础上,采用集光学法和图像法于一体的3D智能传感器扫描钢轨轮廓,从拟合钢轨廓形数据曲线测量钢轨廓形尺寸的角度出发,对传感器采集到的数据进行预处理、融合、分段拟合,以提高钢轨廓形检测精度。

1 线结构光检测原理

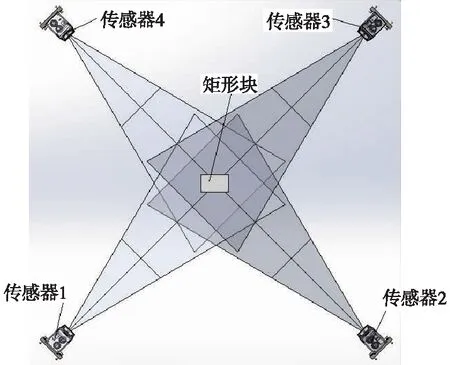

线结构光法是基于激光三角测距原理,其原理如下:激光发射器发出的线状激光,经单方向扩展器件(一般为柱面镜)的调制,形成线结构光平面,光平面与被测件的表面相交,形成反映被测件表面轮廓的特征光条[3],光条在被测件的表面发生漫反射,其中一部分光线经过成像透镜,被投射到工业相机成像二维CCD平面上形成被测件的特征光条的图像,经信息处理器的分析,得出反映轮廓长度X和高度Z的值[4]。该研究采用加拿大LMI公司的Gocator2000系列的一体式3D智能传感器,测量范围为18 mm~1.26 m。考虑传感器本身的测量盲区、钢轨轮廓的复杂性等因素,并结合传感器视角范围,设计如图1所示的布置方案。安装时,要求4个激光传感器投射的线结构光平面重合[5],并在测量时与钢轨相交。该方案能全面覆盖钢轨廓形,从而得到完整的钢轨轮廓数据,以方便计算钢轨断面的廓形参数。

图1 传感器原理及其安装示意

由于传感器安装距离、角度等因素的影响,每个传感器只能采集钢轨的部分廓形数据,而且采集到的钢轨廓形与水平方向近似成45°的倾斜角,欲得到完整的钢轨廓形,需将各个传感器所在的局部坐标系均通过坐标转换公式转换到钢轨所在的全局坐标系下,进行平移,拼接成一个完整的轮廓。传感器与钢轨检测工位关系如图1(b)所示,转换过程中的传感器坐标系与钢轨坐标系的关系如图2所示。

图2 传感器坐标系与钢轨坐标系的转换关系

(1)

式(1)可化简为

P′=RP+T

(2)

2 数据处理

由于4个传感器采集到的数据分别在4个传感器所在的局部坐标系中,并且图像倾斜,因此,需先将4个传感器坐标系通过坐标转换公式统一到同一全局坐标系中,将4组传感器采集的钢轨轮廓数据融合为完整的钢轨轮廓;其次,传感器采集的数据夹杂有干扰,需用滤波算法予以去除;接着对钢轨轮廓曲线进行拟合,最后在全局坐标系下对钢轨的参数进行计算。

2.1 数据的融合

由于每个传感器存在盲区且钢轨的横截面轮廓比较复杂,采集的数据都是在各自的坐标系下得到的部分轮廓横截面数据,因此必须从多角度扫描得到钢轨横截面轮廓完整数据,经过数据的融合(也称数据拼接)使得各个线激光传感器采集的数据统一到全局坐标系下,表现在图形上则是廓形的拼接过程。由式(1)可知,数据融合过程也即求取旋转矩阵R和平移向量T的过程,又称标定过程。测量过程中采用标准件进行标定,标准件可采用标准轨、线性标准件、非线性标准件等。考虑到旋转和平移的先后顺序对标定误差无影响,在此先进行旋转,旋转角度由直线的斜率获得更为准确,因此采用线性标准件进行旋转角度的标定;然后进行平移,需要找到特征点分别将4个图形整体平移,拼接成完整轨廓。

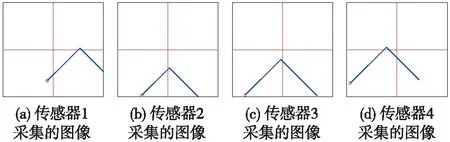

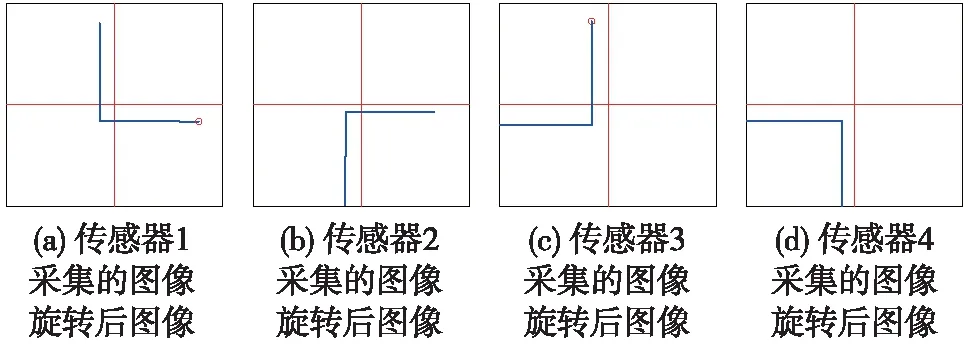

(1)求旋转矩阵R

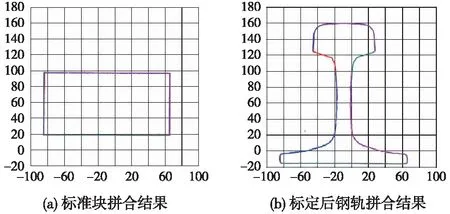

采用截面为矩形的标准块作为标准件,将其按如图3所示放置。各个传感器采集的矩形块的数据如图4所示。

图3 旋转矩阵R的求取

图4 各个传感器采集的矩形块的数据

将4个激光轮廓传感器扫描到的线性标准件对应边数据通过最小二乘法线性拟合直线方程。根据直线斜率求出公式(1)中的旋转角度θ,进而求出每个传感器所在的局部坐标系向全局坐标系变换所需的旋转角θ的大小。为尽可能地减小标定误差,做如下分析。在数据采集过程中存在采集不到或者外在干扰因素,随机产生异常点,在进行线性拟合前需先过滤异常点。在此选用限幅滤波法。该扫描轮廓由有序点集组成,通过逐点顺序计算检测点与其前后点的距离,根据传感器的测量精度设定临界值,将此距离与临界值进行比较。通常在边界点处波动概率较大,因此取第5个点为第一个检测点,分析采集到的标准件数据,为了增加异常点过滤的准确性,防止两个及两个以上连续异常点,以连续5个点为一个检测单位逐点顺序推进检测。取扫描到的上下底边求旋转角,求取的旋转角度为

(3)

角度标定结果如图5所示,图中圆形标识为传感器采集到的第一个点,可知旋转效果很好,并且很好地补偿了因传感器安装误差和钢轨放置不平稳造成的角度误差。

图5 旋转后的矩形块数据

(2)求平移向量T

旋转后,为了方便,将一个图形作为参照,其余图形向其平移进行拼接。在进行平移过程中找特征点,将该特征点平移至参照图像对应的特征点上,此处取以下3种特征点对比分析。

①以起始点和拐点作为特征点。由于传感器采集到的数据在边界点即起始点和结束点处存在波动,因此对同一位置采集25组数据,分别求出起始点和结束点的均值,将该均值作为特征点,通过采集的两条边的点作线性拟合求交点即为拐点,依据采集的4部分数据图像,依据它们的起点、终点和拐点进行平移。

②以4个拐点作为特征点。标准件尺寸已知,按照标准件尺寸,将各图像拐点向参照图形拐点取高或宽的位置平移,通过采集的两条边的点作线性拟合求交点即为拐点,所述的标准件采用截面参数长a=159.12 mm,宽b=157.80 mm,尺寸公差为±0.02 mm的标准块。

③采集圆柱形标准件轮廓,将采集到的4组数据进行上述所求旋转角度旋转,然后将每组数据分别进行曲线拟合求圆心,将其余3个图形的圆心向参照图形圆心进行平移。

通过上述3种方法求得的平移向量拼接成完整廓形后,分别测量该标准块的尺寸,经多次测量求均值,结果如表1所示。

表1 3种求平移向量的方法测得标准块尺寸 mm

比较3种方法的测量结果可知,第3种方案的平移向量精度较高,故选取第3种方案求取平移向量。取一半径为62.5 mm的圆柱标准件,将其按如图6所示放置在4个传感器的中心。由公式(1)可知需求出旋转角度θ及同一特征点在全局和局部坐标系下的坐标,即可得出平移向量T。

图6 平移量T的求取原理

求取的平移向量T为

(4)

式中,T01、T02、T03分别为传感器2、传感器3、传感器4的坐标系向传感器1坐标系的平移量。最后由旋转矩阵R和平移向量T共同组成的变换矩阵完成所有传感器数据的拼合结果如图7所示。

图7 拼合结果

2.2 数据的平滑

由于线激光传感器本身的误差、钢轨振动和外界随机干扰等因素的存在,采集的钢轨横截面轮廓的数据夹杂噪声,使得钢轨轮廓曲线因毛刺的存在而变得不平滑[6],降低测量精度。故有必要对融合后的数据滤波,以提高测量精度[7]。常用的滤波方法有中值滤波法、移动平均滤波法、数字滤波器法等。中值滤波法是取滤波窗口内的统计中值作为采样点的值;移动平均平滑滤波即递推移动平均滤波,是把n个数据作为一个队列,且保持n不变,依据先进先出的原则(把每次新采集到的数据作为队列的最后一个数据,并将队列首部的数据删除)求取这n个数据的算术平均值;数字滤波器是将数据通过傅里叶变换转换到频域内,观察频域内噪声的频率分布,设计数字滤波器滤除噪声的频率,以达到滤除噪声的目的,采用Butterworth和ChebyshevI型滤波器做平滑滤波。几种滤波效果如图8所示。

图8 滤波后对比效果

由图8可知,移动平均滤波效果明显优于中值滤波,低通滤波的两种滤波器滤波使数据严重失真。故选择移动平均滤波对数据进行平滑处理。

2.3 廓形曲线数据拟合

将测量获得的数据重构曲线,可以消除直接测量带来的误差[8],分析《高速铁路用钢轨》(TB/T3276—2011)中的钢轨断面图,断面由直线和圆弧组成[9]。在反求工程中,用一条曲线拟合获得的轮廓数据一方面难度大,另一方面拟合精度难以保证[10],因此采用分段拟合。

所获得的数据点存在重叠区,拟合前首先需要将重叠区数据去除,去掉重叠区后的数据如图9所示。

图9 去掉重叠区的数据

由于受外界环境以及钢轨表面平滑度因素的影响,存在毛刺,直接进行曲线拟合误差较大,需先进行平滑处理,采用上述的移动平均法进行滤波效果如图10所示。

图10 滤波后数据

根据图10可知,n越大,数据越平滑,但是失真越严重,因此取n=15进行滤波。该传感器采集的原始数据即为有序排列,进行融合、去重叠区后,每段数据之间需要调整使其处于有序状态。采用逐点搜索最近点的方法,如取包含轨底边数据段,取其任一端点pi,遍历其余各数据段的端点,搜索与pi最近的端点,记为pi+1;如此一直到最后一个数据段,由于已经经过降噪和平滑处理,该方法精度较高。

经研究,该钢轨轮廓线比较适宜的曲线拟合的方法有三次B样条拟合、最小二乘法拟合等。三次B样条拟合采用连续4个点进行样条曲线拟合,逐四点向前推进,该方法无需提取分段点,并且各段曲线自然衔接具C2级连续,但是完整轮廓有将近5 000个数据点,该方法执行起来计算量大、速度慢。最小二乘法拟合需先根据钢轨轮廓数据特点进行分段,划分为直线和圆弧进行拟合,分段数相对较少,因此该研究拟采用最小二乘法拟合,该方法计算容易,适用性较强。

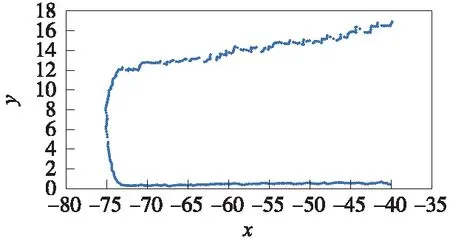

精确提取不同曲线间的分段点对分段拟合曲线精度影响重大,目前分段点提取的普遍做法是根据离散点的曲率变化确定分段点[11],基于协方差矩阵的特征值判断截面上任一点两侧的曲线类型,并计算协方差矩阵特征值的函数单调性自适应确定支撑区域获得特征点[12],协方差矩阵为

(5)

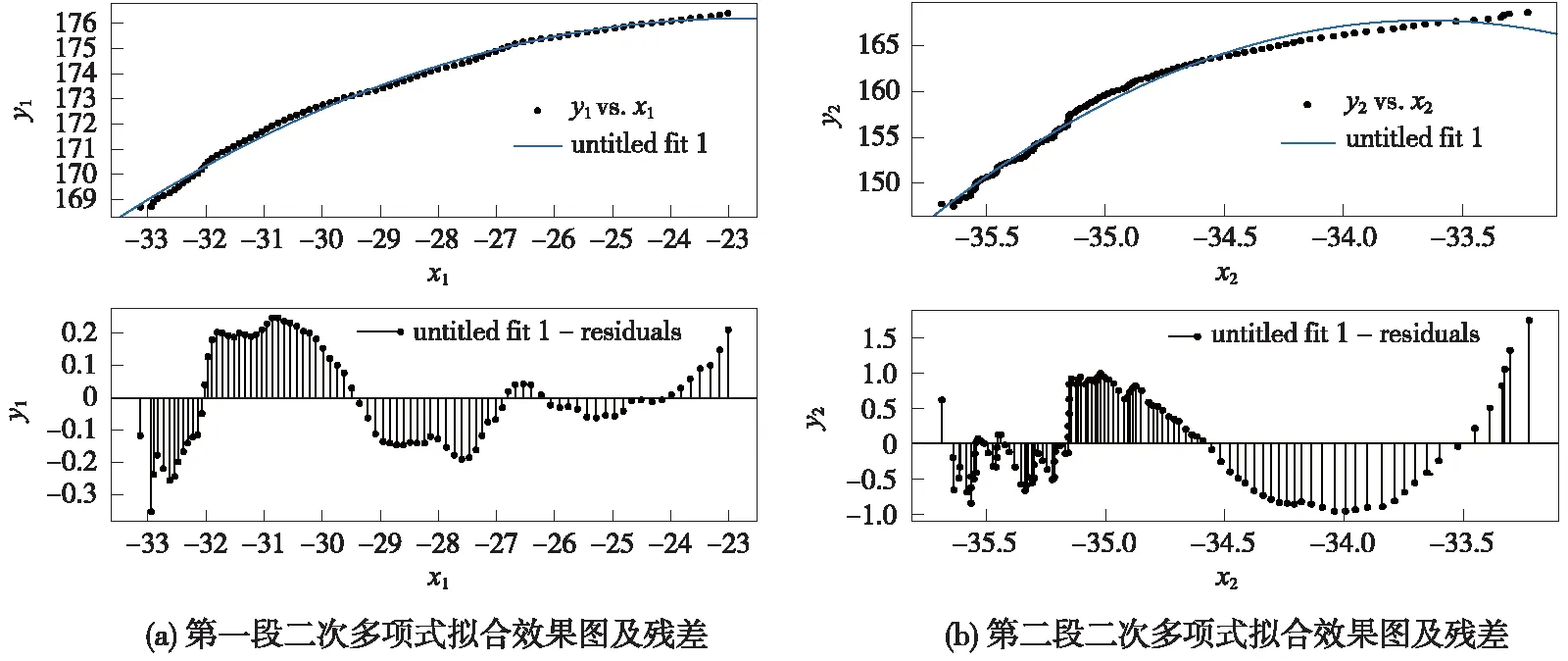

式中,a11=var(X)和a22=var(Y)分别为X和Y的方差;a12=a21=Cov(X,Y)为X,Y的协方差。根据上述协方差矩阵的特征值

(6)

(7)

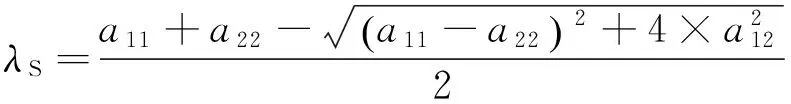

特征值代表数据最大传播方向的方差大小,协方差矩阵的方差分量表示x轴和y轴方向上的方差大小,当较小特征值等于0,则数据点蕴含的曲线是直线;若两特征值相等,则为圆。如以某方向取3点P1(x1,y1),P2(x2,y2),P3(x3,y3),计算其协方差矩阵的最小特征值λS,继续按顺序加入点P4(x4,y4),直至出现特征值λS严格递增时,则遇见特征点,记出现严格递增时的起点Pi(xi,yi)为特征点。将分段后的数据进行最小二乘法拟合,如图11所示为轨顶区域的两段曲线的线性拟合,由于轨顶是几段圆弧衔接而成,第一段圆弧半径大于第二段,该被测钢轨并非标准轨,采用多项式拟合。

图11 轨顶区域的拟合

由图11可知,在进行多项式拟合时,半径越大,采用多项式拟合的精度越高,半径较小区域为钢轨轮廓的倒角及圆弧与直线的过渡区域,该区域对廓形尺寸的测量影响不大,为了减少计算量采用二次多项式拟合就能满足精度要求。

2.4 钢轨断面廓形参数计算

数据经融合、平滑等处理,获得了钢轨廓形的完整数据,且这些数据均统一到了同一全局坐标系下。接着根据《高速铁路用钢轨》(TB/T3276—2011)、《43~75 kg/m钢轨订货技术条件》(TB/T2344—2012)的规定,对钢轨廓形的参数进行计算。在计算过程中,设计的程序会自动根据钢轨的型号,寻找测量点,依据如图12所示数学模型对各个参数进行计算。图12中OA1即轨高,A2A3即轨头宽,A4A5即轨腰厚。同理可以在此全局坐标系下求得所有的廓形参数。

图12 廓形计算数学模型

3 结果分析

钢轨轮廓数据经过上述数据处理,分别采用最小二乘法拟合钢轨轮廓尺寸参数,计算出钢轨高度、轨头宽度、轨腰厚度、轨底边缘厚度、轨底宽度、断面不对称度等钢轨全断面尺寸。

3.1 重复性分析

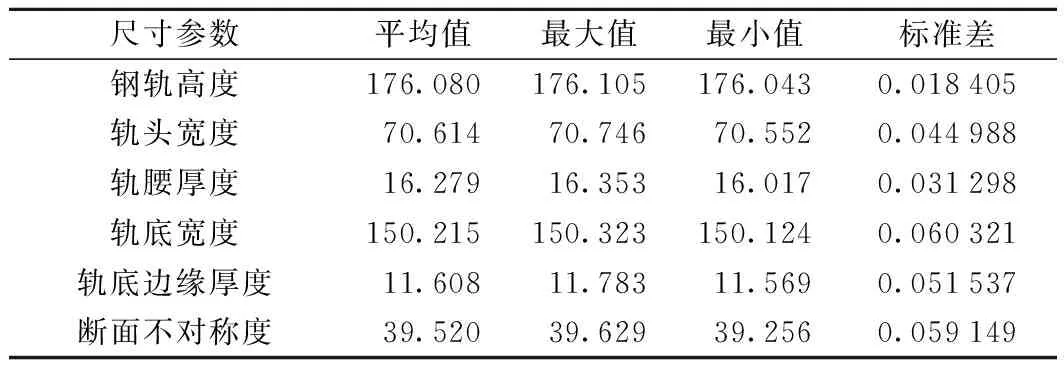

表2是钢轨全断面重复测量40次的结果。

表2 重复40次测量试验结果 mm

分析表2的数据可得,测量系统得到的钢轨全断面尺寸参数均在铁道行业标准《高速铁路用钢轨》(TB/T3276—2011)规定的相关允许值范围内,重复测量数据的标准差在0.01~0.06 mm,说明测量系统得到的数据稳定性较好,达到钢轨全断面尺寸测量的要求。

3.2 精度分析

表3是钢轨全断面尺寸的测量均值。从表3可以看出,系统测量的每个值都是合格的,均符合铁道部发行的铁道行业标准《高速铁路用钢轨》(TB/T3276—2011)参数的规定,与游标卡尺测出的数据进行对比可以看到,对比误差在20~100 μm,故而试验结果表明:数据处理效果良好,数据的重复性和精确性基本符合要求。采用二维线激光轮廓传感器测量钢轨的横截面轮廓参数是可行的,测量结果基本准确。

表3 钢轨横截面廓形参数测量结果对比 mm

4 结论

采用激光传感器采集钢轨廓形数据,对该数据旋转,平移变换进行融合、移动平均法平滑、采用最小二乘法进行拟合等处理,最终获得了钢轨断面的廓形曲线,检测出了其各个参数。并通过试验数据分析数据处理的效果,试验数据表明,本文研究的数据处理算法取得了理想的效果,重复性和精度均较好,可作为后续开发自动检测系统的基础。

参考文献:

[1]毛庆洲,胡庆武,陈小宇,等.一种测量钢轨外观几何尺寸和表面质量的方法与装置:中国,CN203744928U[P].2015-09-09.

[2]徐晋卿,陈唐龙,占栋,等.基于机器视觉的钢轨轮廓测量方法研究[J].传感器与微系统,2014,33(4):27-30.

[3]Léandry I, Brèque C, Valle V. Calibration of a structured-light projection system: Development to large dimension objects[J]. Optics & Lasers in Engineering, 2012,50(3):373-379.

[4]李雯.基于激光轮廓传感器的钢轨外形检测系统[D].北京:中国铁道科学研究院,2014.

[5]占栋,于龙,肖建,等.钢轨轮廓全断面高精度动态视觉测量方法研究[J].铁道学报,2015(9):96-106.

[6]He S, Li J, Gao X, et al. Application of FTP in flaw detection of rail web [J]. Optic-International Journal for Light and Electron Optics, 2015,126(2):187-190.

[7]李莹莹,张志毅,袁林.线结构光光条中心提取综述[J].激光与光电子学进展,2013,50(10):9-18.

[8]陈露.基于特征性质的三次B样条拟合算法[D].大连:大连理工大学,2009.

[9]周清跃.高速铁路用钢轨[M].北京:中国铁道出版社,2011.

[10] 朱洪涛,曹响才,王志勇.接触式钢轨轮廓测量的数据处理[J].铁道标准设计,2013,57(7):26-28.

[11] 张冉,张旭,章海波,等.截面数据分段点高精度识别方法[J].计算机集成制造系统,2014,20(11):2705-2711.

[12] 顾步云,周来水,李涛.一种新的截面轮廓特征点识别与分段曲线类型判别算法[J].机械科学与技术,2007,26(11):1398-1402.