用填料塔将异丙醇连续共沸精馏脱水

胡湖生

(清华大学核能与新能源技术研究院,北京 102201)

异丙醇作为性能优良的溶剂和重要的化工原料,广泛应用于医药、农药和有机化工生产中,例如可作为除草剂异丙胺盐的原料、还可作为农药氯氰菊酯原药转化为高效氯氰菊酯的复合催化剂。然而,在异丙醇的生产过程中或从废水中回收异丙醇时,存在着异丙醇脱水困难的问题,因为在常压下、80.3℃时异丙醇与水形成恒沸物(含水12.6 wt%),故用普通精馏不能制取无水异丙醇,而必须用特殊精馏法如萃取精馏法[1-3]、精馏-吸附联合工艺[4],或间歇共沸精馏法[5-7],其中萃取精馏比共沸精馏所需温度高得多(萃取剂乙二醇的沸点高达197.3℃),如此高温使萃取精馏塔和萃取剂回收塔的两个再沸器负荷大,必引起能耗高和设备腐蚀等问题。传统的异丙醇脱水是用苯作夹带剂的共沸精馏[8-9],然而苯被认为是致癌物,因此人们一直在寻找一种苯的替代物。目前,已研究了己烷[10]、环己烷[11]、乙醚[12-13]、二异丙醚[14]等,其中醚类易爆,而最有前途的还是环己烷。文献[15]虽报道了用Aspen Plus软件对异丙醇脱水的2塔与3塔流程进行了自动控制设计与模拟计算,但未见中试报道,尤其是连续共沸精馏异丙醇脱水未见文献报道。本文用填料塔进行了连续共沸精馏异丙醇脱水实验,系统研究了连续共沸精馏脱水的各影响因素,并用实验比较了用三个和四个精馏塔(柱)处理含水50%的异丙醇模拟料液脱水制备无水异丙醇的工业化流程,实验结果可为工业化脱水塔的设计、生产操作和控制提供依据。

1 实验

1.1化学试剂

异丙醇:分析纯,纯度99.5%。环己烷:分析纯,纯度99.5%,异丙醇和环己烷都购买于国药集团化学试剂有限公司,用气相色谱检测无杂峰。实验用水为去离子水。

1.2 分析方法

异丙醇与环己烷用气相色谱法分析。色谱仪型号:7890Ⅱ,配备N2000色谱工作站;不锈钢色谱柱:PEG-20M,尺寸 Ф3×2000;色谱条件:N20.3 MPa,空气 0.14 MPa,H20.1 MPa,柱温50℃,进样口150℃,FID检测器温度250℃。用内标工作曲线法定量[16]。

水分含量用卡尔费休试剂滴定法测定[17],使用KF-Ⅱ型微量水分测定仪。

1.3 实验方法

共沸精馏实验用Ф20玻璃柱 (填充Ф3×3不锈钢θ填料),其中提馏段填料高度1.5 m,精馏段0.3 m,实验装置见图1。先用含水50%的异丙醇-水混合物作为模拟料液,按照普通精馏的方法(不加夹带剂、回流比=2)预蒸馏,制得异丙醇-水二元恒沸物,此二元恒沸物将作为共沸塔的料液。然后在共沸精馏塔塔釜加入150 mL分析纯异丙醇,在其塔顶分相器加入150 mL环己烷。加热塔釜,待蒸汽到达塔顶后开启回流泵,运行2 h后开始进料,并开始计时,在共沸精馏塔塔釜取样(分析)。加入的环己烷作为夹带剂,在共沸精馏塔内生成二元和三元恒沸物,实现异丙醇完全脱水。在共沸精馏塔顶得到二元、三元恒沸物,冷却分相后得到的油层(主要为环己烷+异丙醇)回到共沸塔内循环使用,水层进入夹带剂回收塔蒸馏得到异丙醇与环己烷混合物,返回分相器。在共沸精馏塔塔底釜得到无水异丙醇产品。

图1共沸精馏装置图Fig.1 Apparatus of azeotropic distillation

2 结果与讨论

2.1 共沸精馏塔的影响因素

先用普通精馏法预蒸馏处理含水50 wt%的异丙醇-水混合物,塔顶得到了二元异丙醇(87.4 wt%)-水(12.6 wt%)恒沸物,再以此二元混合物进行共沸精馏。共沸精馏塔塔顶气相主要是三元恒沸物(异丙醇(1)-水(2)-环己烷(3)),冷凝、分相后油层返回共沸精馏塔,水层进入回收塔,从共沸塔塔釜获得无水异丙醇产品。影响共沸精馏塔塔釜产品质量的因素主要有进料流速、进料位置、回流量(比)和塔釜温度等。

2.1.1 进料流速

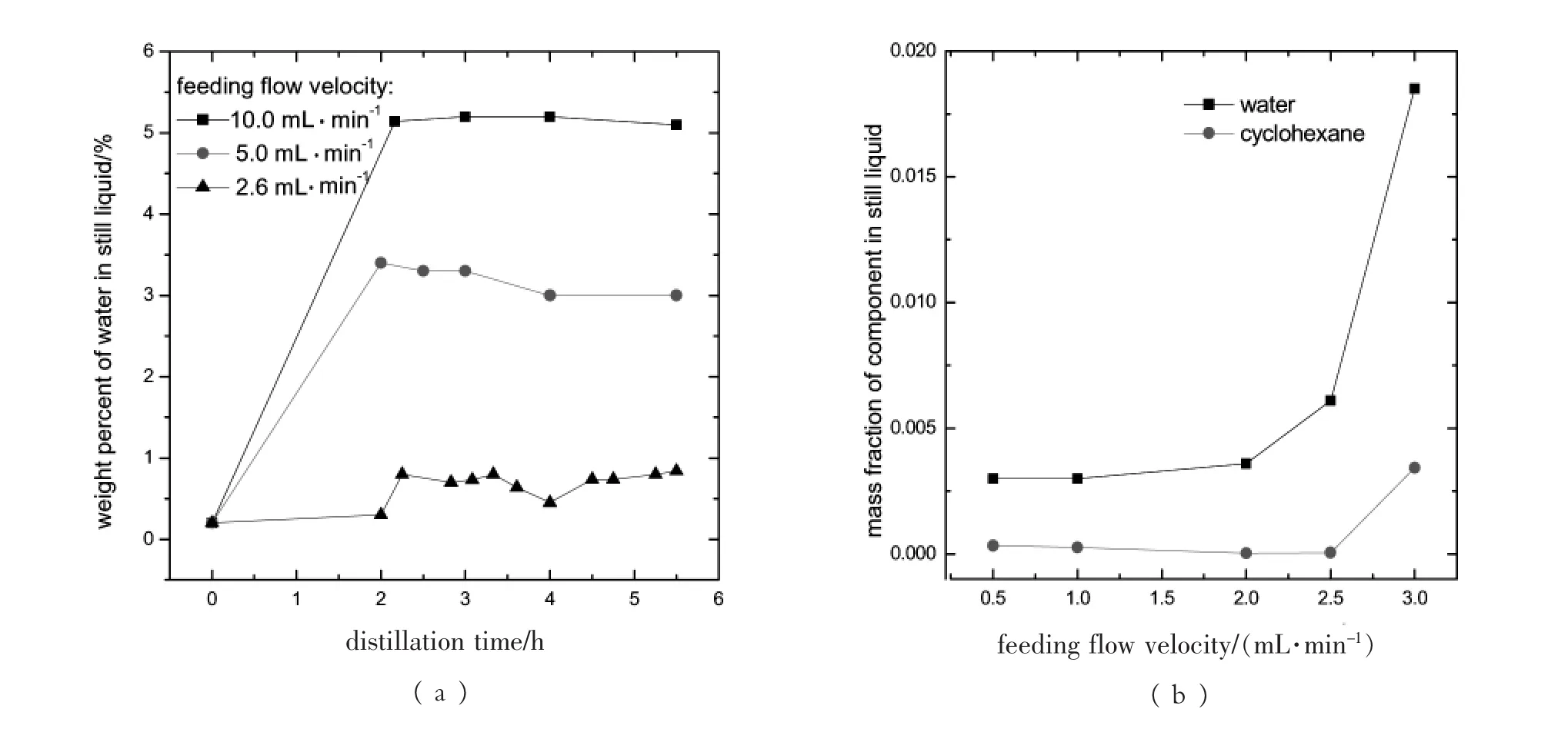

从图2(a)可以看出,进料流量对塔底产品的含水量有很大的影响。当进料流量为10 mL·min-1、5 mL·min-1、2.6 mL·min-1时, 塔底产品含水分别为 5 wt%、3 wt%、0.7 wt%以上。从图2(b)可以看出,当进料流量大于2.0 mL·min-1时,塔底产品中水分含量随进料流速增大而显著增大 (环己烷增加不多);而当进料流量为小于或等于2.0 mL·min-1时,塔底产品中水和环己烷的含量可分别达到0.3 wt%和0.03 wt%以下。

2.1.2 进料位置

分别在图1所示共沸精馏塔的C、D、E的位置进料(进料流速为1 mL/min),结果见图3。可见,进料位置太高或太低时脱水效果都不佳,而最佳进料位置是D处(即提馏段填料高度占总填料高度的4/5)。这与逐板计算法计算的加料板位置基本一致。

2.1.3 回流比

在图1所示共沸塔的D位置进料(进料流速为1 mL/min),采用不同的回流量(比)时,共沸精馏结果见图4。可见,塔釜液相的水分含量随回流比增大而减小;但当回流量大于7 mL·min-1(回流比:20)时液泛较严重,塔内传质性能下降,反而使塔釜液相水分含量不合格,故最佳回流比为17(回流量是 6 mL·min-1)。

2.1.4 塔釜温度

在一定的加热功率、进料流速和回流比且不液泛的条件下,共沸塔釜的温度是稳定的。长时间运行的实验发现,与进料流速和回流比相比,塔釜加热功率的变化更容易引起塔釜温度的显著变化,从而影响塔釜产品质量,实验结果见图5。可见,塔釜温度的下降(至82℃以下),能引起环己烷浓度的显著上升(使产品不合格),而水分浓度在80℃~83℃范围内有下降趋势,在小于79℃时开始上升。最佳塔釜温度应控制在82℃~83℃。

2.1.5 共沸精馏脱水的难点

通过实验发现,要在共沸精馏塔塔釜得到无水的异丙醇并不容易。在共沸精馏实验中发现提馏段中环己烷含量与水含量是一对矛盾体,即塔底产品环己烷的含量越低,则水含量就越高。在较低的塔釜温度(如75℃)下、控制进料流量为1 mL·min-1、回流比R2=20的条件下,其塔釜和塔顶馏出液成分见表1。由表1可知,在一个共沸精馏塔内很难得到水和环己烷都很低的高纯度异丙醇产品。要在共沸精馏塔塔釜得到含水小于0.2 wt%的无水异丙醇,则环己烷必须有一定的过量(釜温75℃下必须大于17 wt%),且塔釜环己烷的含量越高,则含水量越低。精馏8 h后,塔釜产品异丙醇纯度仍只有83%。相反,若塔釜温度高于83℃,则环己烷就不能达到塔釜或只能移动到塔釜上方填料层中某处,则塔釜中水分浓度就可能高于0.2 wt%(不合格)。只有在共沸塔的填料层足够高且准确控制塔釜温度(83℃)、进料流速(2 mL·min-1)和回流比(17)下,才有可能在塔釜得到水分和环己烷含量都合格的异丙醇产品。

因此,要得到高纯度无水异丙醇,有两个方案可供选择:

(1)将上述共沸精馏塔塔釜产出的无水液体进一步精制,即送到一个精制精馏塔进一步精馏,使环己烷与异丙醇分离;

(2)增加上述共沸精馏塔提馏段的填料层高度,且精准控制进料流量与回流比。

2.2 四塔流程

采用上述方案(1)即四塔流程(图6(a))进行了实验。预蒸馏浓缩塔是一个普通精馏塔(T1),处理的是含水50 wt%的异丙醇-水混合物,当控制流量为10 mL·min-1、回流比R1为2时,塔顶得到了含水12.6 wt%的二元异丙醇-水恒沸物。以此二元恒沸物作为共沸精馏塔(T2)的进料。T2塔顶气相主要是三元恒沸物,冷凝后进入分层器分为两层,其中油层组成 (质量分数):ω1=0.273,ω2=0.023,ω3=0.704;水层组成(质量分数):ω1=0.483,ω2=0.507,ω3=0.011。油层返回 T2塔顶,水层进入回收塔(T3),从T3塔顶得到的环己烷与异丙醇混合物返回分层器。

图2 进料流量对共沸精馏塔(T2)塔底产品质量的影响Fig.2 Effects of feeding flow velocity on the H2O content in product from azeotropic distillation column(T2)still

图3进料位置对共沸精馏塔(T2)塔底产品质量的影响(H:总填料高度)Fig.3 Effects of(a)the feeding position on the H2O content in product from azeotropic distillation column (T2 ) still(H:total height of packing)

当控制T2塔釜温度为75℃时,釜液环己烷有一定的过量(环己烷含量大于17 wt%),T2塔底得到含水小于0.2 wt%的无水异丙醇-环己烷混合物(见表 1),此液进入异丙醇精制塔(T4)精制。T4是一个普通精馏塔,在进料流量为1.6~3.2 mL·min-1、控制回流比 R4=5、塔釜温度 83℃条件下,T4的塔顶与塔底流出液体的成分见表2。可见,T4的塔釜能得到含环己烷小于0.1 wt%、含水小于0.2 wt%的高纯度无水异丙醇,且运行稳定。

由此分离程度可算出填料等板高度为97 mm。

2.3 三塔流程

采用方案(2)即三塔流程(图6(b))进行了实验。T1塔顶产出的异丙醇-水二元恒沸物作为共沸精馏塔T2的进料。 T2的塔釜先加入无水异丙醇 150 mL,T2的进料流量为 1.0~16 mL·min-1、控制回流流量6 mL·min-1的条件下,T2塔底流出液体的成分见表3。塔顶分相器内得到上层(油层)含水2.5 wt%、环己烷70.4 wt%;下层(水层)含水68.0 wt%、环己烷1.1 wt%。可见,运行6 h后T2的塔釜能得到含环己烷和水都很低(小于0.1 wt%)的高纯度无水异丙醇。因此,只要T2的进料流量、塔釜温度与回流比控制准确,也可获得合格的产品,且系统运行稳定。

图4 回流比对共沸精馏塔(T2)塔底产品质量的影响Fig.4 Effects of the reflux ratio on H2O content in product from azeotropic distillation column (T2) still

图5 塔釜温度对共沸精馏塔(T2)塔底产品质量的影响Fig.5 Effects of the still temperature of azeotropic distillation column (T2) on composition of product

由此分离程度可算出填料等板高度为88

mm,与方案(1)相近(略小)。

表1 共沸精馏塔(T2)塔釜流出液成分(质量分数ω)Table 1 The composition(mass fraction ω)of effluent from azeotropic distillation column (T2) still

表2 精制精馏塔(T4)塔顶与塔釜流出液成分(质量分数ω)Table 2 The composition (mass fraction ω) of effluent from refining distillation column (T4)bottom and top respectively

图6 多塔流程Fig.6 Flow sheets of multi-distillation columns

通过实验发现,夹带剂环己烷从T2带出水的能力非常有限,一旦因加料过快或其他原因使T2塔釜进了较多的水,则水份很难被蒸出。例如,若共沸塔塔釜水分含量达到1 wt%~2 wt%,则需要在停止进料的条件下间歇精馏约2 h,方可使水分降低至0.2 wt%以下 (见图7),这就会影响生产的连续性。这是此流程方案的缺点。

图7共沸塔塔釜除水操作Fig.7 Removal water from the still of azeotropic distillation column

2.4 两种流程的比较

两种方案的对比:方案(1)制备高纯度异丙醇分两步走,先使共沸精馏塔(T2)适当过量环己烷,保证塔底产品的水分含量小于0.1%,再在精制塔(T4)内将环己烷与异丙醇分离,得到含环己烷和水都小于0.1%的高纯度异丙醇,这样只要控制T2塔釜温度在较大范围内(75℃~82℃)即可,故操作弹性大、且可实现连续稳定生产。缺点是需给共沸精馏塔配置一个精制塔,投资比方案(2)多一个塔。对于方案(2),可省去一个精制塔(节能约139 kWh/t产品),但操作不易控制,一旦操作不当,当共沸精馏塔塔釜内进入较多水分 (如1 wt%)时,水分很难通过连续精馏排出(蒸出),只有在停止进料下间歇精馏约2 h才能将水分蒸出。虽然向釜内加入过量环己烷 (或釜温低于82℃时引起环己烷下移至塔釜)有可能排出水分,但排出水分与排出过量的环己烷也需要较长的时间,这样就影响了共沸精馏塔的正常的连续生产运行。所以,第(2)方案适用于自控条件好的企业,而第(1)方案适用于以手工控制为主的工厂。

表3共沸精馏塔(T2)塔釜流出液成分(质量分数ω)Table 3 The composition(mass fraction ω)of effluent from azeotropic distillation column (T2) still

3 结论

(1)异丙醇脱水的连续共沸精馏的最佳工艺条件是:进料位置在提馏段填料高度占总填料高度的4/5或稍高之处,塔釜温度控制在82℃~8 3 ℃,进料流速为 1~2 mL·min-1,回流比为 17。

(2)连续共沸精馏法异丙醇脱水生产无水异丙醇可有3塔流程和4塔流程两个方案,两个方案都能获得水分含量(小于0.2%)和环己烷含量(小于0.1%)都很低的高纯度异丙醇产品。

(3)两个方案各有特点。3塔流程虽比4塔流程可省去一个塔的投资,且可节能139 kWh/t IPA,但对共沸塔的进料流速、回流比、塔釜温度的自动控制要求严格,特别是共沸塔塔釜温度必须控在82℃~83℃内,才能使杂质水分和环己烷含量都小于0.2 wt%。4塔流程方案的共沸精馏塔塔釜温度可控制在较低而较大范围(75℃~80℃)内、使环己烷过量一些,可保证釜液中水分完全脱除,而在下游的精制塔塔釜获得合格的高纯度无水异丙醇产品,因而操作弹性大。故3塔流程适用于自动化控制条件好的大企业,而4塔流程更适用于以手工操作和控制为主的中小企业。

参考文献:

[1] 张颂红,姚克俭,姚笛,等.异丙醇-水萃取精馏的复合溶剂选择和实验研究[J].高等化学工程学报,2008,22(3):407-411.

[2] 朱登磊,任根宽,谭超.萃取精馏分离异丙醇-水共沸体系的模拟与优化[J].化学工程师, 2009,169(10):13-16,22。

[3] 段占庭,周荣琪,汤志刚.一种加盐萃取共沸精馏联合过程精制异丙醇的方法:CN,1249294A[P].2000-04-05.

[4] 孙兰梅,周春雨,张健峰,等.农药工艺废水中回收异丙醇.农药, 2009,48(6):422-423。

[5] 李小保,叶菊娣.间歇恒沸精馏分离异丙醇水溶液的节能研究[J].南京工业大学学报(自然科学版),2008,30(5):58-62.

[6] 郭和刚,付超,宋航 等.间歇恒沸精馏法分离异丙醇水溶液的过程研究[J].天然气化工,2005,30:6-10。

[7]Wang S J,Wong David S H,Yu S W.Effect of entrainer loss on plant-wide design and control of an isopropanol dehydration process[J].Ind.Eng.Chem.Res.,2008,47(17):6672-6684.

[8] 王惠娟,许松林.异丙醇-水分离技术研究进展[J].上海化工, 2005, 30(6):20-24.

[9] 汪宝和,巨娜.异丙醇-水分离技术研究新进展[J].化学研究,2007,18(2):103-106.

[10]黄涛,汤志刚,段占庭.萃取—恒沸精馏联合流程用于异丙醇-水分离的节能研究.精细化工,2003,50(5):273-278.

[11]Chien I L,Zeng K L,Chao H Y.Design and control of a complete heterogeneous azeotropic distillation column system[J].Industrial and Engineering Chemistry Research,2004, 43(9): 2160-2174.

[12]Litzen D B,Bolger S R.Isopropyl alcohol purification process: US, 4762616A[P].1988-08-09.

[13]Exxon research engineering company.Dehydration of isopropanol by azeotropic distillation: GB,816796A[P].1959-07-22.

[14]Esso research and engineering company: GB,816719[P].1959-07-15.

[15]Chang W T,Huang C T,Cheng S H.Design and control of a complete azeotropic distillation system incorporating stripping columns for isopropyl alcohol dehydration[J].Industrial and Engineering Chemistry Research, 2012, 51(7): 2997-3006.

[16]刘晓东.气相色谱内标法定量分析教学实验[J].实验科学与技术,2009,7(4):23-29.

[17]Scaccia S.Water determination in composite PEO-based polymer electrolytes by Volumetric Karl Fischer titration method[J].Talanta,2005,67(4):676-681.