激光超声复合精密切削硬质合金材料的机理与应用

刘鸿智

(鹤壁职业技术学院,鹤壁 458030)

在我国的工业生产中,硬质合金属于一种难以融化的金属硬质化合物,需要利用粘结剂金属利用粉末冶金工艺进行制造而成,可以说是一种合金材料。其中,具有硬度相对较高、耐磨性相对较好、强度和韧性都非常良好以及耐热耐腐蚀等一系列优点和特点,可以保证1000℃的情况下依然具有良好的硬度。随着现代科技的不断进步,硬质合金材料对于硬质合金的精密加工,需要对材料的机理、表面质量以及加工精度等多方面进行严格控制。但需要值得注意的是,在超声激励情况下加工时需要对切削硬质合金材料技术进行研究。

1 硬质合金材料

硬质材料合金主要包含两个部分,分别为硬化物和粘结金属。其中,硬化物质属于元素周期表中过度金属的一种碳化物质,如碳化钨、碳化钛等物质,其硬度都是相对较高的。粘结金属属于铁族金属,一般常用的是钴和镍。其中,硬质合金的硬度取决于硬化相含量和晶粒粒度,也就是说在硬化物质含量越高的情况下,其晶粒也就越细,硬度也就越大。在对硬质合金进行烧结时,其选用的晶粒粒度在1~2μm的范围内。在现代化科学技术的不断发展下,超声震动辅助的切削属于一种脉冲、断续的切削方式,使切削力可以有效降低,最终在较长的刀具寿命和较低的表面粗糙程度下,可以取得更高的加工精度。

2 激光超声复合切削硬质合金的特性实验

在金属切削过程中,切削力属于出现的主要物理现象之一,对于切削热的产生会造成一定程度的影响,对于刀具的磨损、加工的精度以及表面的质量都会产生一定影响,在本文中利用实验进行研究。

2.1 实验条件

在该实验中,设置了简单的超声振动装置,其中,共振频率大约35kHz,其中的纵向与弯曲振幅分别是2.1μm和1.4μm。在实验中,需要利用一个菱形的CBN刀片固定在振动刀杆的末端刀片槽内部中,在超声换能器的激励下,刀尖部分会产生超声频率沿着椭圆轨迹做出有效的振动现象,实验的装置如图1所示。

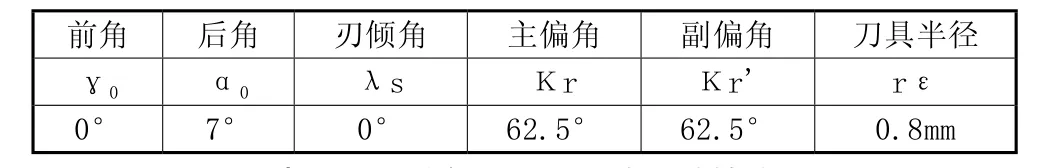

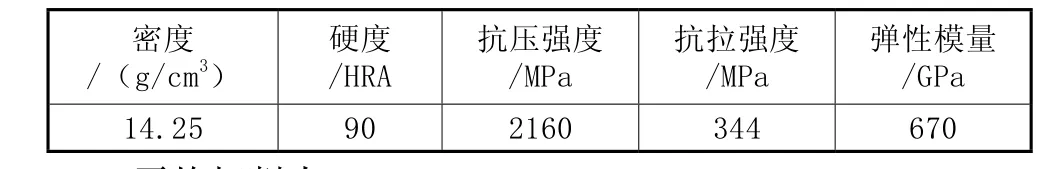

在本文的实验中,主要是利用激光器所产生的激光束进行工件表面和加热材料加工,利用红外测温仪进行表面加工点温度的测量。在激光加热和超声椭圆振动的共同作用下,去掉其中的材料,实现硬质合金材料的精密加工。在激光加热系统中,所采用的激光光斑的直径为d=0.8mm,激光功率P固定在350W,其中的激光光斑和刀尖之间的距离为5mm,入射角约60°,利用这样的条件来保证激光不会反射到刀尖上,以此来保护刀具不会受到损害。其中,在本次实验中用到的菱形CBN刀片的几何参数和工件材料硬质合金YG10的机械性能分别如表1和表2所示。

图1 超声切削装置

表1 CBN刀具几何参数

表2 硬质合金YG10的机械性能

2.2 平均切削力

在本次实验中主要利用了普通切削、超声椭圆振动辅助切削、激光加热辅助切削、复合切削四种切削方式,在实验过程中,切削速度v=10m/min,切削深度ap=8μm,进给量f=10μm/r,利用Labview软件进行滤波操作,利用Kistler测力仪进行主切削力测试,可以用Pf来进行表示。

实验结果得出,如果保持了相同的切削参数,在主平均主切削力进行对比的情况下,顺序为普通切削最大,其次是超声椭圆振动辅助切削,再次是激光加热辅助切削,最后是复合切削。在超声椭圆振动辅助切削中,刀具前面的刀面会产生间歇性接触材料的现象,因此造成了平均切削力相对较小。在激光加热辅助切削时,受到激光束加热的影响,导致切削区域内部的加工材料软化,去除材料的过程主要发生在延性区域当中,因此主切削力相对较小。在进行复核切削的过程当中,上述两个因素同时存在,造成平均切削力比普通的切削力相对较小,可以说下降了一个数量级。在对四种切削方式下的平均主切削力进行有限元分析后,结果显示,由于所采取的是单位切削厚度的方式,在进给量方面属于试验切削条件的一般,因此造成数值相对较大的现象。

2.3 切削速度对切削力的影响

在实验当中,可以利用切削速度的改变对其变化规律的特点做出研究。在实验过程中,保证切削速度在5m/min、10m/min和15m/min之间进行改变,对于其他的参数需要保持不变,得到4种加工方式下的切削力和切削速度的变化规律。通过对其进行分析,超声椭圆的振动辅助切削,在激光加热辅助切削和复合切削的作用下,其切削力的变化规律不同于普通切削,其他三类切削力相对来说比较小。但该三种加工方式下的切削力会随着切削速度的增加而产生降低的现象。在保持切削速度为10m的情况下,可以看出切削力得到了明显下降。但在达到某一个速度点后,切削速度会产生增大的效果。在超声辅助切削过程中,切削速度越大,刀具和工件之间所出现的分离特点就会被削弱。在激光加热辅助切削的过程中,切削速度相对较小的回收,工件在进行加热后表面是没有退去的,在冷却硬化后其切削力就会比普通切削还大。

3 激光超声复合切削硬质合金切削力研究

在对以上四种切削方式进行刀具磨损规律以及磨损形态的研究过程中,需要利用磨损曲线进行分析。

在刀具磨损规律中,在PCBN刀具后刀面磨损量呈现出逐渐减小的趋势。但在四种切削方式下,刀具自身的磨损量会随着切削路层的增加而不断增大,在不同阶段内磨损率也不同。在初期磨损阶段中,几种切削方式的刀面磨损率是不会产生很大区别的。在正常磨损阶段,超声切削和激光加热切削所产生的磨损量保持了一个均衡状态。在激光超声复合切削磨损量方面则相对比较小,其中持续的时间也相对较长。在后期磨损阶段中,普通的切削方式和超声切削以及激光加热切削时,对刀具自身的磨损程序相对较大。造成此种现象的原因是初期磨损阶段中的刀具和实际工件所接触的面积较小;正常磨损阶段中刀具和工件材料材料之间由于其材料本身的软化特点,增加了其切削性能。在后期的阶段中,激光超声复合切削处于正常的磨损阶段中,但起亚的磨损量都已经处于急剧磨损的状态,因此,造成了刀具破损。

从刀具磨损形态方面进行分析,四种切削方式下的刀具在切削时刀面都会形成三角形状的磨损地带,但在超声切削部分和激光超声复合切削时,其磨损带宽都相对较低,在磨损表面出现了很多凹坑和长条形的划痕。其中,普通切削的磨损最为严重,激光超声复合切削的表面更加光滑。导致此种现象的原因主要是刀具本身的材料,硬质合金材料本身对于刀具刀面的摩擦作用会造成刀具的磨损。普通切削的磨损情况是最为严重的,甚至出现了裂痕。在刀具加工过程中,切削刀具的刀面会与加工表面之间产生摩擦现象,在不断摩擦加工的情况下会造成该区域内部的温度升高,加大刀具自身的负担,其中的负倒棱前角也会不断加大,从而使切削的流出方向出现接近刀面的现象,最终在高温的压力下造成刀具刀面自身的氧化、粘结以及扩散等磨损现象,降低刀具自身的硬度,在刀具表面形成了凹坑和划痕现象。与此同时,在切削加工过程中所产生的断断续续的切削现象和激光加热切削对于材料本身也会产生一定影响,使材料本身产生软化现象,从而导致刀具刀面的磨损程度相对于普通切削来说相对较低。在超声和激光加热同时运行的情况下,激光超声复合切削的整体过程就会产生一定变化,其中刀具和工件自身的加工表面之间会存在一定的作用力,切削温度也相对较低,因此整体的切削过程对于刀具的刀面磨损会造成影响,在一定程度上降低了刀具的刀面磨损程度。

4 结语

在利用激光加热和超声振动辅助复合切削时,可以降低切削力,保证切削的整体过程处于稳定的状态。同时,在激光加热和超声振动辅助复合切削的作用下,能够有效提升硬质合金的切削加工性能。此外,在选择工艺参数的过程中,激光加热和超声振动辅助可以对硬脆材料的精密加工起到促进作用。

[1]段鹏,焦锋,牛赢,等.激光超声复合加工硬质合金的切削特性研究[J].机械科学与技术,2017,(4):592-597.

[2]赵亮.硬质合金激光加热与超声辅助复合精密切削特性的研究[D].焦作:河南理工大学,2013:5-6.

[3]李丰变.超硬合金激光超声复合精密切削机理的有限元仿真[D].焦作:河南理工大学,2013:9-10.

[4]邵健.超声复合电加工振动系统特性分析与试验[D].扬州:扬州大学,2015:1-2.

[5]李杰.硬质合金超声激光辅助切削脆性——延性转变特性研究[D].焦作:河南理工大学,2015:4-6.