双缸加载结构在飞机舵机电液负载模拟器中的应用

曹政

(中国民航大学航空工程学院,天津 300300)

1 概述

飞机通过舵机调整舵面的偏摆运动来控制飞行姿态。在飞行期间,舵面会受到气动力的影响。飞机的正常飞行需要依靠飞行控制系统提供正确有效的控制信号来驱动舵面实现偏摆运动。因此,舵机是飞行控制系统的重要组成部分。为了测试在各种飞行状态下飞机舵机的性能指标,在实验室条件下需要利用飞机舵机负载模拟器来模拟舵机在各种状态下所受到的不同的力载荷,从而分析舵机在各种力载荷作用下的运动情况。

飞机舵机电液负载模拟器是典型的被动式力伺服系统,其中,舵机的主动运动会产生多余力。如何最大程度地抑制多余力,实现对舵机在实际工作中所受载荷的真实模拟,已经成为飞机舵机电液负载模拟器研究领域亟待解决的问题。

2 双液压缸同步加载结构设计

2.1 飞机舵机电液负载模拟器的结构组成

飞机舵机电液负载模拟器由加载系统和舵机系统两部分组成。其中,加载系统由液压缸、电液伺服阀、油源、力传感器所组成,舵机系统由位移传感器、舵机所组成。加载系统与舵机系统之间由缓冲弹簧相联接。

2.2 双液压缸同步加载系统工作原理

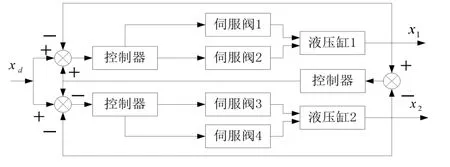

双液压缸同步加载的原理是将两个阀控液压缸并联,然后通过控制方法实现两个液压缸的同步运动,对同一个加载对象(舵机)进行加载,其原理图如图1所示。

飞机舵机电液负载模拟器是一个大载荷的加载系统,采用双液压缸同步加载方式时,随着加载力增大,液压缸1与液压缸2所承受的负载会逐渐增大,容易导致液压缸不同步的问题。为了尽量克服此问题,设计时在加载系统中采用完全相同的两套阀控液压缸。

2.3 数学模型建立

2.3.1 液压缸数学模型

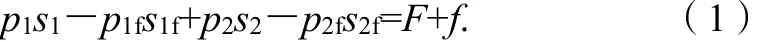

选取单液压缸作为研究对象,液压缸的力平衡方程为:

式(1)中:p1、p2、p1f、p2f分别为为液压缸1,2无杆腔与有杆腔压力,Pa;s1、s2、s1f、s2f分别为液压缸1,2无杆腔与有杆腔有效面积,m2;F为加载系统受到的负载力,N;f为加载系统受到的摩擦阻力,N。

2.3.2 并联先导伺服阀数学模型

2.3.2.1 直动式流量伺服阀数学模型

直动式流量伺服阀的线性化流量方程为:

式(2)中:qL1为直动式流量伺服阀的负载流量,m3/s;Kq1为直动式流量伺服阀的流量增益,m3/s;Kc1为直动式流量伺服阀的流量-压力系数,m3/s/Pa。

2.3.2.2 先导式二级电液伺服阀数学模型

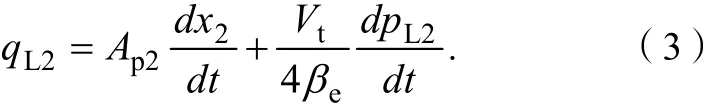

忽略先导式二级电液伺服阀外泄漏流量,可得其流量的连续性方程:

式(3)中:qL2为伺服阀的负载流量,m3/s;Vt为伺服阀主级阀芯端总容量,m3。

2.4 仿真实验与结果分析

分析了加载系统的数学模型之后,在AMESim中建立如图2所示的可视化模型。

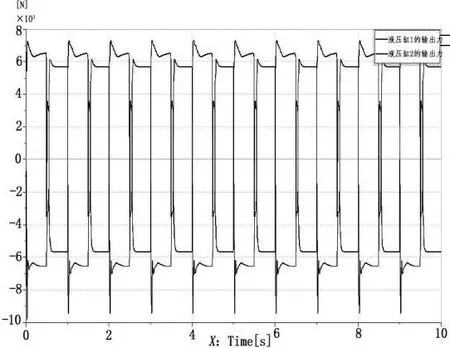

为了验证双阀控液压缸同步控制的有效性,在系统中输入频率为4 Hz,幅值为2的正弦信号。理论上采用双液压缸同步加载系统中每一个液压缸的输出应该为使用单液压缸加载时的一半。系统的仿真结果如图3和图4所示。

图2 双液压缸同步加载系统模型

图3 输出力对比

分析图3和图4可知,由于在刚启动时,液压缸相对于伺服阀有一定的信号滞后,造成了液压缸1与液压缸2在刚启动阶段出现瞬时的不同步问题。但是从图中可以看到两个液压缸活塞的位移基本保持同步,能够保证加载精度,符合系统的加载要求。

图4 液压缸活塞位移对比

参考文献:

[1]李运华,盛志清.电液加载系统的多余力抑制方法[J].液压与气动,2015(08):1-9.

[2]王辉.阀控双缸同步控制方法研究[D].济南:山东大学,2008.

[3]贾善斌,刘志奇,侯云辉,等.多级液压缸同步控制精度研究[J].液压气动与密封,2012,32(08):64-68.