抗稠油沥青层损害钻井液技术在S03井的应用

李 尧, 胡德云, 李 巍, 王 猛, 王权阳, 樊志刚

(1中石化西南石油工程有限公司钻井工程研究院 2中石油川庆钻探工程有限公司钻采工程技术研究院)

Y油田位于伊朗西南部伊拉克和伊朗交界处,是世界上正在开发的特大油田之一。在穿过该油田主产层S层位后便是位于井深3 500 m左右的白垩系K层位。该层位在钻井过程中出现了严重的稠油沥青侵现象,通过对Y油田出现稠油沥青侵井的钻井技术总结,结合地质预测,针对实钻中非常可能出现严重稠油沥青侵的S03井进行了详细论证,并制定了具体技术攻关方案。该井是Y油田一期工程对稠油沥青侵的一次试验性探索,根据处理稠油沥青层的水基钻井液新思路,结合现场控压钻井技术,对K层位的稠油沥青层进行探索性钻进获得了成功。本文从钻井液技术角度出发详细阐述了S03井钻遇稠油沥青层采用的技术方案及处理过程,为解决该区块K层位的稠油沥青层侵入提出了新的解决思路及方法。

一、K层位稠油沥青损害

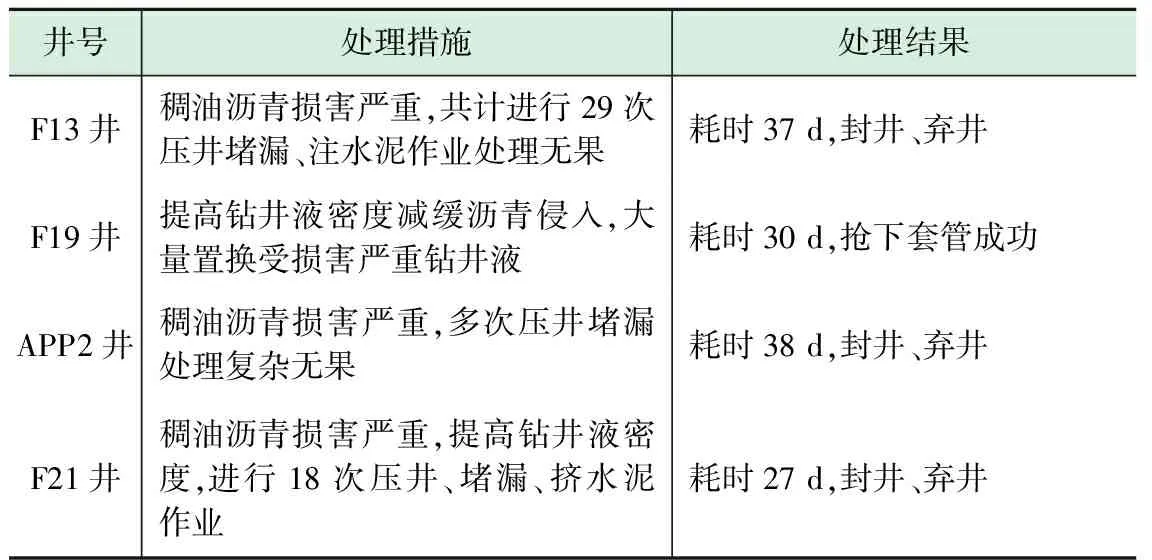

1. 稠油沥青损害处理情况

从Y油田K层位已钻井资料显示,揭开该区块K层位如果钻遇稠油沥青层,钻井液密度过低会导致大量稠油沥青、伴有天然气、H2S气体涌入井内,造成无法继续钻进作业[1]。过高密度虽能较为有效抑制沥青的侵入速度,但易于压漏上部裸眼地层,造成作业困难。在该区块钻遇的稠油沥青侵较为严重的井如表1,在前期钻遇的稠油沥青侵严重的4口井中,3口井弃井,仅1口井强钻、抢下套管成功,单井处理该复杂平均耗时在一个月以上,给该区块K层位的钻进带来巨大的困难。从构造分布看,同一构造处于构造相对高点的井,沥青侵的程度要相对高[2-3]。

表1 Y油田K层位稠油沥青侵井实钻情况统计

2. 稠油沥青损害技术难点分析

(1)由地层侵入到井筒的钻井液黏切升高,特别是随着沥青侵入量的增加,钻井液内部相与相之间的内摩擦力急增,黏度急剧上升,甚至会让钻井液丧失流动性。

(2)地层大量稠油沥青的侵入,会造成环空堵塞、下钻困难、下套管困难、开泵困难并容易憋漏地层、卡钻等井下复杂,给钻井作业带来难以想象的困难[4]。

(3)随着稠油沥青沿着侵入通道侵入井筒,其往往伴随着二氧化碳、硫化氢、甲烷等危险气体一起返出地面。给现场作业安全带来极大风险,严重制约了施工的安全性和连续性,井下情况越发复杂。

二、S03井稠油沥青损害处理钻井液体系研究

1.S03井概况

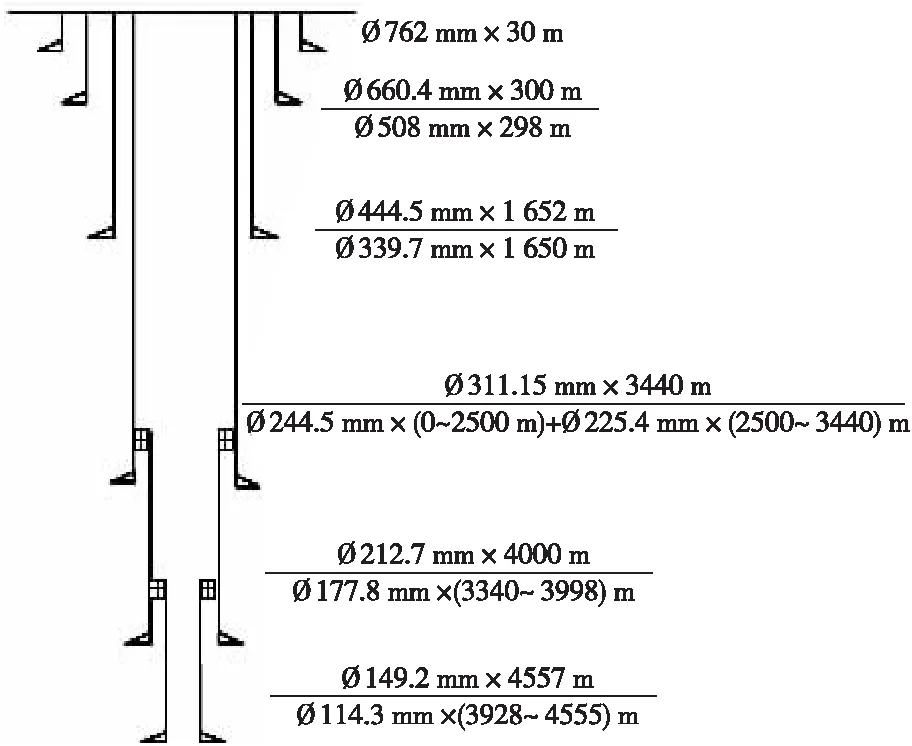

S03井K层位主要岩性为泥质灰岩、灰岩、沥青质灰岩。该层段顶部井深一般3 450 m,厚度150 m左右。孔隙压力当量密度1.30~1.60 g/cm3,破裂压力当量密度2.00~2.20 g/cm3,地层温度116℃。

该井位于Y油田北部构造,该井设计井深4 557 m,设计穿过K层位,钻进至F.L层位完井。该井下入Ø244.5 mm和Ø250.8 mm套管,下深3 435 m封住K层位顶部S层位以上井段,为K层位沥青层位钻进提供保证,具体井身结构见图1。

图1 S03井井身结构图

2. 钻井液配方研究

侵入井内的稠油沥青可以判断为塑性蠕动挤入井内,进入速度较为缓慢,随着时间增加,侵入通道会进一步打开,侵入速度会逐步加快。在钻井液体系的选择上,本文根据该区块实钻井先后采用的抗高温聚磺钻井液体系、KCl聚磺钻井液体系、盐水体系的室内抗损害评价效果及现场应用效果,拟采用抗损害能力强的欠饱和盐水钻井液体系。该体系的主要特点是能够有效降低体系固相含量,增强钻井液体系抗损害能力[5],同时提高钻井液体系液相黏度,在减少稠油沥青侵入钻井液的同时提高钻井液体系的稠油沥青容纳量,降低稠油沥青侵入水基钻井液体系对钻井液性能的影响。该体系的基本配方:2%~3%膨润土粉+0.4%烧碱+0.2%低黏派克+2%~4%酚醛树脂+2%~4%褐煤树脂+2%封堵剂+3%柴油。

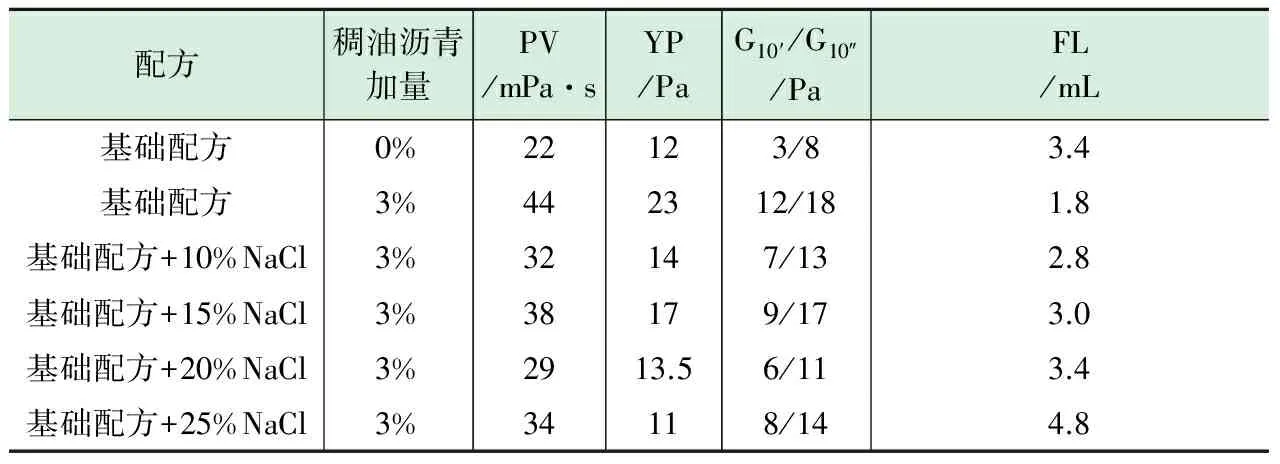

2.1 NaCl最佳加量确定

研究了NaCl加量的多少对钻井液体系抗稠油沥青损害性能的影响,采用上述基本配方配制钻井液并加重至1.60 g/cm3,分别加入不同量的NaCl后加入3%的稠油沥青进行损害实验(稠油沥青样品为现场震动筛返出的稠油软沥青),经老化后冷却至60℃测定其性能,具体实验结果如表2。

数据分析表明,3%的稠油沥青损害对基础配方流变性能影响极大,特别是体系切力波动范围剧烈,但是随着NaCl的加入,流变性能有一定的改善,明显提高了体系抗稠油沥青损害能力,根据室内实验结果,采用20%的NaCl加量。

表2 NaCl加量对钻井液体系抗稠油沥青损害性能影响

注:本实验采用稠油沥青为现场APP2井返出的稠油沥青,钻井液密度为1.60 g/cm3,pH值为11,实验条件:125℃/16h。

2.2 乳化剂的优选

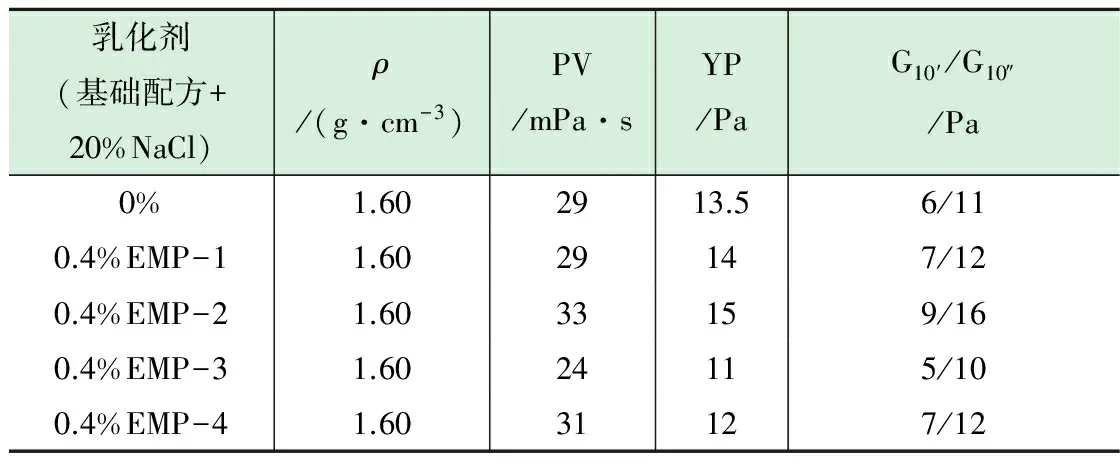

稠油沥青属于亲油相,不能够很好溶解入欠饱和盐水体系,稠油沥青的这种特性较大降低了稠油沥青侵入速度,而欠饱和盐水体系强大的抗损害能力保证了现场钻井液体系的正常作业,但是随着作业时间的延长,稠油沥青持续侵入会显著增加体系的内摩擦力,进而影响流变性能。适量的乳化剂能够使得溶解进入钻井液体系的稠油沥青更好的溶解,不同的乳化剂对体系的抗稠油沥青损害量影响较大。对4种乳化剂进行了优选,实验结果如表3,乳化剂EMP-3能够一定程度上缓解稠油沥青侵入对流变性能的影响。

表3 乳化剂对稠油沥青损害影响研究

注:本实验采用稠油沥青为现场APP2井返出的稠油沥青,稠油沥青加量为3%,pH值为11,实验条件为125℃/16h。

3. 钻井液性能控制工艺研究

(1)采用“足量补充,定量置换”维护原则。在钻井液性能能够满足钻进条件下,适量补充新浆,稀释侵入钻井液体系中的稠油沥青含量,减少稠油沥青对钻井液体系整体结构的影响。同时,足量的补充柴油、乳化剂(O/W)、抗温抗盐处理剂等材料,维持钻井液的各方面性能,满足钻进要求。

(2)加入FB-1处理剂加强稠油沥青物理分离。FB-1是一种具有一定粒径大小的比表面积大的多孔介质,该处理剂加入钻井液中能够有效的吸附侵入钻井液体系中未能溶解的稠油质沥青,依靠该处理剂的物理吸附作用,使得呈流动状态的稠油沥青以FB-1为核心吸附在其表面成型,并包裹部分的劣质固相及部分重晶石颗粒,通过震动筛筛除。

三、S03井抗稠油沥青损害处理

1.S03井稠油沥青侵入情况及其对钻井液性能的影响分析

实钻表明该井稠油沥青损害根据稠油沥青损害形态,主要分为三个损害阶段:稀沥青流体侵入阶段、稠油沥青蠕变阶段、软固态型纯沥青侵入阶段。

稀沥青流体侵入阶段:损害井段为3 494~3 578 m,稀沥青密度在1.50 g/cm3左右。损害方式以溶解、分散方式进入钻井液体系。

稠油沥青蠕变阶段:蠕变井段为3 578~3 590 m,稠油沥青密度在1.25 g/cm3,损害方式以蠕动方式进入井筒形成沥青段塞。

软固态型纯沥青侵入阶段:软固态的纯沥青在K层位底部地层3 590~3 608 m,成型较好,可钻性好,溶解性稍差,富有弹性,因此在打钻循环过程中侵入钻井液较少,对钻井液本身损害不大。

2.S03井控压钻井工艺

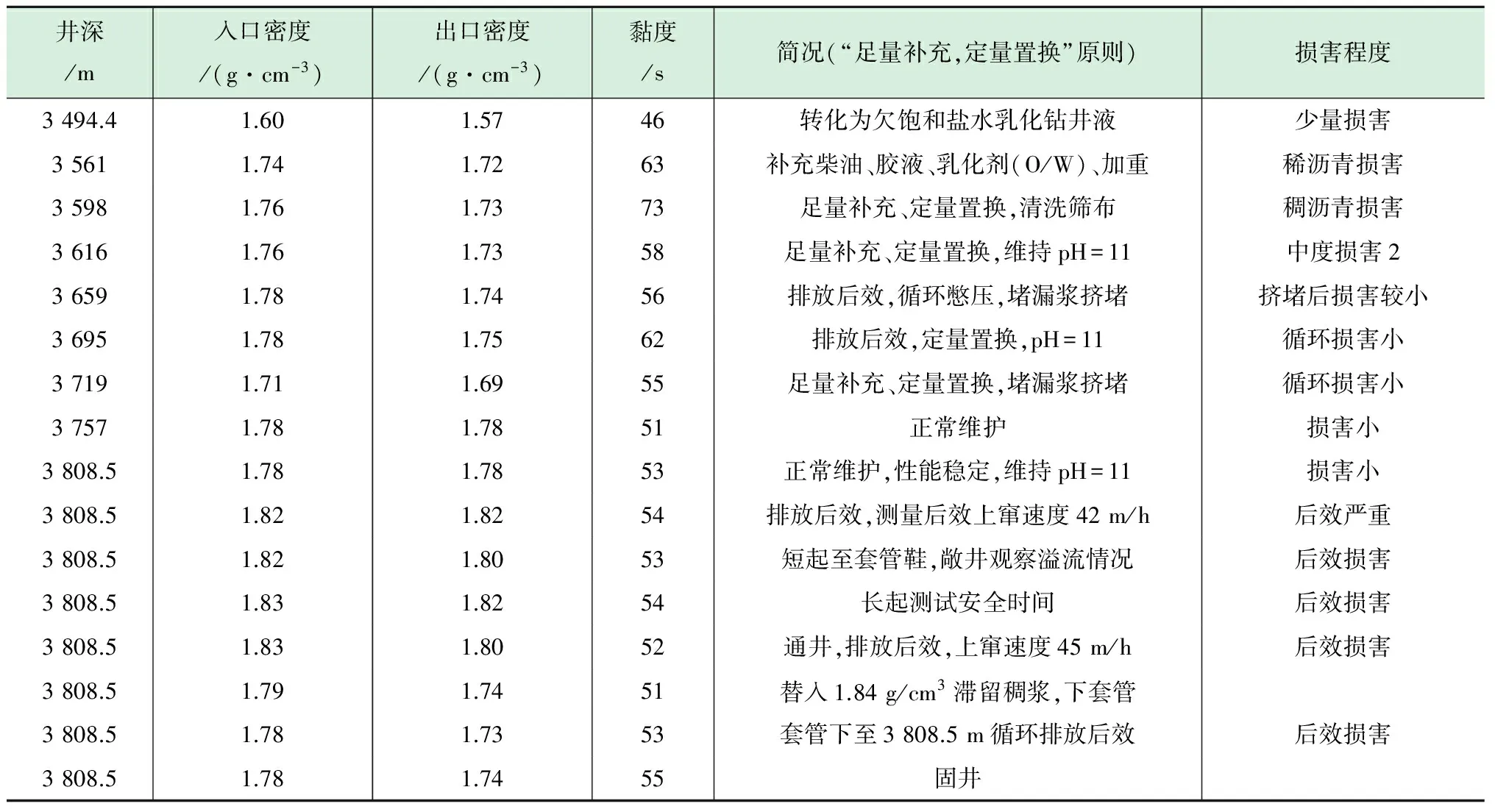

该井于3 494 m顺利揭开K层位稠油沥青层,进入稠油沥青层后,控制钻速,循环发现少量稀沥青进入钻井液,启用稠油沥青层控压钻井方案,具体K层位钻井工程控压钻井进度见表4。

表4 S03井K层位控压钻井进度简况

在该井控压钻进过程中,由于沥青、稠油和地层气的持续侵入,进出口钻井液密度很难达到平衡,差值在0.01~0.1 g/cm3之间波动较大。钻井液经液气分离器后,出口密度就会接近入口密度。由于沥青少量进入钻井液很难及时判断损害程度,因此进出口密度的变化是判断沥青损害最直观的手段,密度偏低就得及时加重平衡地层压力,避免稠油沥青进一步侵入而形成更大的侵入通道。

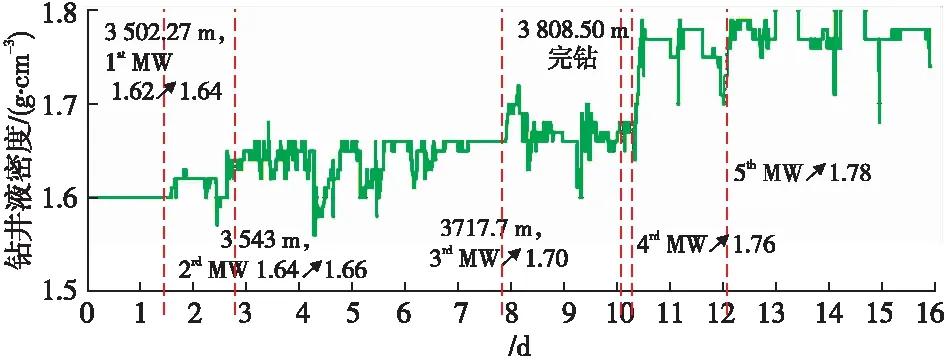

图2 K层控压钻进钻井液比重控制曲线

如图2显示,该井整个控压钻进共计分为两个阶段,第一阶段过程中钻井液密度控制在1.60~1.66 g/cm3,这是由于收到稀沥青侵入损害影响,整体波动较为剧烈,第二阶段提高钻井液密度至1.70 g/cm3后,密度控制在1.60~1.70 g/cm3之间,此阶段钻井液密度波动更为剧烈,这是由于钻遇了稠油沥青蠕变井段,稠沥青包裹重粉和其他固相,钻井液密度下降快,密度维持困难,加重周期长,密度波动大。

3.S03井稠油沥青侵钻井液处理

该井于3 494 m顺利揭开K层位稠油沥青层后,采用控压钻井方式,采用欠饱和盐水体系,“足量补充”柴油、乳化剂、胶液、新欠饱和盐水钻井液。于3 494~3 578 m钻进时均为稀沥青损害,稀沥青出量较小,对钻井液损害不严重,该体系完全能够在该损害条件下保证钻井液的正常性能进行正常钻进。钻进至3 598 m后,循环发现该井段为稠油沥青、纯沥青段,此时采用“足量补充”的原则不足以控制稠油沥青损害,因此进行“定量置换”,根据每班钻井液损害程度定量排放被稠油沥青损害严重钻井液,补充新的欠饱和盐水钻井液。该井现场具体钻井液维护措施如下:

(1)均匀加入0.3%~0.4%的乳化剂。

(2)根据配方补充新的钻井液,保证pH>11,增强体系的固相容纳空间。

(3)随钻加入2%~3%左右的FB-1,吸附部分侵入井筒的稠油沥青,通过震动筛筛除,从而达到清除侵入钻井液体系部分稠油沥青的目的。

(4)排放后效后,钻井液密度下降很快,应及时上提钻井液密度至平衡值,防止钻井液密度降低,地层内沥青迅速侵入钻井液,造成严重损害。

(5)密切监测进出口密度和体积变化。漏斗黏度如果有上升的趋势,流动性可控,则每班的维护就应该是“足量补充”,如果沥青损害严重,流动困难,则果断转入“定量置换”。

(6)使用除砂除泥器有效清除细小钻屑及包裹在钻屑上的沥青,降低劣质固相,有利于控制流动性和黏度。

(7)提高钻井液密度降低稠油沥青侵入速度,该井采用1.60 g/cm3的钻井液揭开稠油沥青层,钻遇稠油沥青侵后提高钻井液密度至1.66 g/cm3,最终配合控压钻井提高实钻钻井液密度至1.78 g/cm3。

(8)钻遇稠油沥青后,采取了三次试验性憋压挤堵方式试图对稠油沥青侵入通道进行封堵。采用循环挤堵方式以施加套管回压憋压,全烃下降,进口密度接近,能够在一定程度上暂缓稠油沥青侵入。

总体施工方案得出该井现场稠油沥青层全井段循环和钻进过程中稠油沥青对钻井液损害可控,一旦静止,稠油沥青不断侵入井筒且损害钻井液严重。S03井采用上述钻井液技术措施,同时结合控压钻井技术,在降低钻井液损害、提高钻井液抗损害能力同时,通过钻井液密度控制平衡井底压力,降低稠油沥青侵入、损害程度,该井历时16 d,成功穿过该区块该井稠油沥青层,并固井成功。成为该区块成功采用该钻井液技术通过该层位的第一口井,为该区块该层位钻井工程作业的进行及进一步改善奠定了基础。

四、结论与建议

(1)在中石化Y油田工区稠油沥青侵入严重井,采用该欠饱和盐水体系,通过坚持“足量补充,定量置换”的钻井液维护总体原则和,能够有效的在控压钻井条件下控制钻井液体系流变性,降低侵入钻井液体系中稠油沥青含量,解决伊朗Y油田稠油沥青层采用水基钻井液钻进的重大技术难题。

(2)根据不同稠油沥青形态分析,针对性的对不同井段采取不同钻井液技术措施,在实钻中观察钻井液性能的变化,通过调整钻井液比重和控压钻井工艺减缓稠油沥青侵入井筒速度、通过各种技术措施及时调整钻井液流变性能是保证稠油沥青井成功钻进的关键技术保障。

(3)对于可能出现严重稠油沥青侵的井,建议改变井身结构,下入套管至稠油沥青层顶部,封隔上部地层,防止长裸眼段漏失,能够大大降低复杂事故发生率,减少稠油沥青侵处理技术难度。

[1]王权阳,李尧.抗高温KCl聚磺钻井液体系及技术在伊朗FX井的应用[J].石油钻采工艺,2012(01):50-53.

[2]胡德云,李尧,杨国兴,等. 伊朗YD油田稠油沥青层钻井液技术[J].钻井液与完井液,2013,30(3):7-12.

[3]郭京华,夏柏如.稠油沥青损害钻井液的处理技术[J].钻采工艺,2012,35(4):91-94.

[4]胡德云,樊志刚.伊朗雅达F7井盐膏层钻井液技术[J].钻井液与完井液,2012,29(2):86-88.

[5]黄汉仁,杨坤鹏,罗平亚.钻井液工艺原理[M].北京:石油工业出版社,1981.