水力激荡对筛管顶部分级注水泥器的影响分析与对策

戴文潮, 郑晓志, 杜鹏德

(中国石化石油工程技术研究院)

目前国内疏松砂岩油藏水平井或大斜度井主要采用“筛管顶部注水泥”完井工艺[1-2]。现场作业中“水力扩张式封隔器+压差式分级注水泥器+盲板短节”构成的筛管顶部注水泥工艺管柱使用较为广泛,但该管柱在下入过程中,经常出现压差式分级注水泥器循环孔提前打开或低压打开的现象[3-5],分级注水泥器提前打开后管柱内外连通,管内不能憋压使得封隔器无法正常胀封,同时高密度水泥浆会与钻井液发生置换并沉入筛管段,严重影响裸眼完井效果,存在水泥浆封固筛管使整口井报废的风险。因此,研究分级注水泥器循环孔提前打开的原因并提出解决方案,对于保证筛管顶部注水泥固井工艺的顺利实施具有重要意义。

一、压差式分级注水泥器工艺及工具

1.筛管顶部注水泥工艺流程

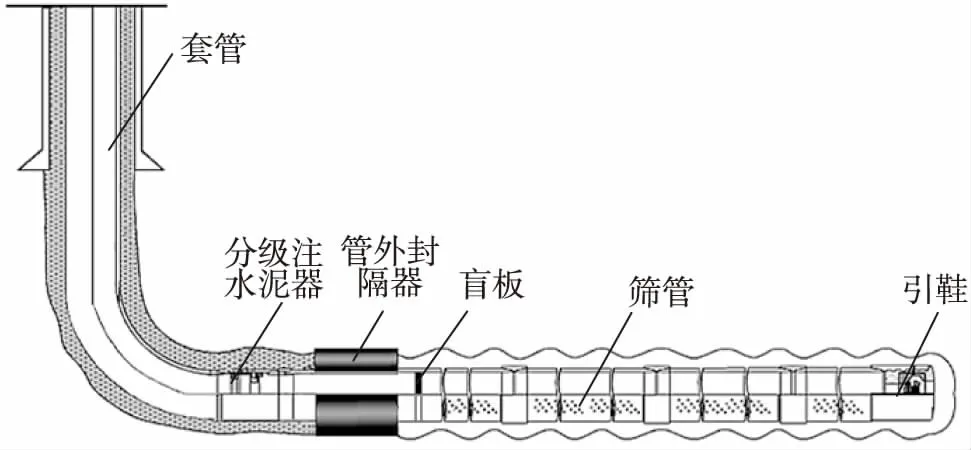

筛管顶部注水泥工艺管柱结构如图1所示,可简化为引鞋+筛管串+套管(1~2 根)+盲板短节+套管(1~2 根)+管外封隔器+分级注水泥器+套管串(至井口)。

施工过程中首先通过管柱憋压使钻井液充填封隔器使其坐封,将环空封隔成筛管段和套管段,然后继续憋压打开分级注水泥器循环孔,通过循环孔实现上部套管进行注水泥和替浆作业,碰后关闭循环孔,随后钻除井盲板及残余附件,进行洗井、酸化解除钻井液伤害,最后进行开采作业[6-9]。

图1 筛管顶部注水泥管柱结构

2.分级注水泥器提前打开现象描述

压差式分级注水泥器,是筛管顶部分级注水泥工艺管柱中的重要部件,固井作业中为注水泥和替浆作业提供循环通道,固井结束后通过胶塞关闭此通道。通常工艺管柱中分级注水泥器开启压力较管外封隔器胀封压力高出8~10 MPa,该压差能够满足正常施工要求。但在深井筛管顶部注水泥作业中多次出现管内不起压的现象,起出管柱后发现封隔器未胀封且其内部结构正常,而分级注水泥器循环孔却在未憋压的条件下打开。初步判断管柱下入过程中瞬时形成的压力激荡是造成分级注水泥器循环孔提前打开的主要原因。

二、压差式分级注水泥器提前开启原因分析

水击压力与抽汲压力复合作用称为水力激荡,为准确了解水力激荡对压差是分级注水泥器的影响,结合现场具体施工井例,对筛管顶部注水泥工艺中,管内激荡压力进行计算分析。

1.案例井情况简介

该井三开为Ø215.9 mm井眼、完钻井深3 480 m,采用筛管顶部注水泥完井工艺完井,钻井液密度1.88 g/cm3,黏度71 s,最大井斜3.82°。下入“筛管+盲板+分级注水泥器+封隔器+套管串”管柱,分级注水泥器下深3 410.65 m,盲板下深3 434.49 m,分级注水泥器循环控开启压力17 MPa,封隔器胀封压力9 MPa,下套管过程中速度达3 m/s。

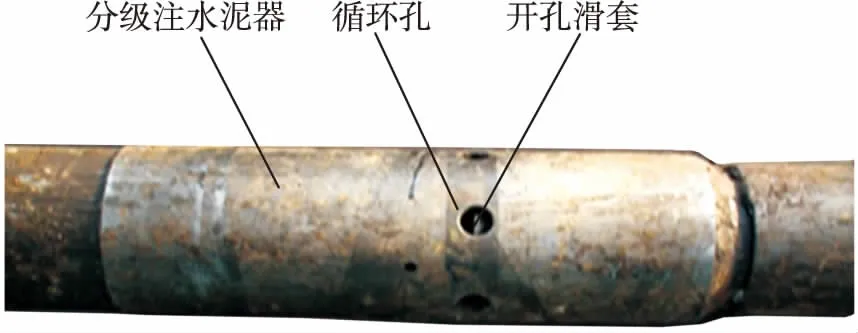

套管下至设计深度灌满钻井液,进行封隔器胀封作业,管内憋压至2.5 MPa后井口返出钻井液且压力不再升高,无法进行后续作业,判断管内外连通,随后起出井内所有套管及工具,检查发现分级注水泥器开孔滑套已下行至循环孔位置,循环孔已经提前打开,如图2所示。

图2 分级注水泥器提前开孔

2.水击压力计算

管柱内液体突然停止时液体流速瞬时变化引起水击压力可由计算公式(1)、式(2)确定[10-11]:

Δp=ρα(v0-v)

(1)

(2)

式中:Δp—由于液流速度的瞬时变化所引起的初始水击压力;α—水击压力波在该管道中的传播速度;v0—套管上提速度(即此时为液体流速);v—突然改变后的液体流速,液体遇到盲板后,流速立即降将为零,即v为0;E—管材弹性模量,206.9×109Pa;D—管道内径,0.12136 m;δ—管壁厚度,0.00917 m;ρ—液体密度,1.88×103kg/m3;K—液体的体积弹性系数,21750×105Pa;C1=1-μ/2(μ为约束系数),μ为0.3。

通过计算数据表明,当钻井液密度和套管尺寸一定的情况下,套管活动速度大小与水击压力成正比。套管瞬时速度v0为3 m/s时,水击压力Δp则达到5.7 MPa。

3.抽汲压力计算

管柱运动瞬间引起的管柱外抽汲压力按式(3)、式(4)[12-13]计算。

(3)

(4)

式中:psw—钻井液在技术套管内产生的抽吸压力;D1—套管内径,121.4 mm;D2—裸眼井径,215.9 mm;d—下入管柱外径,139.7 mm;v1—技术套管环空流速;v2—裸眼段环空流速;L1—外层套管中下入管柱长度,3 068.27 m;L2—裸眼段中下入管柱长度,366.22 m;f1—技术套管摩擦系数;f2—裸眼内流体摩擦系数,均近似取为0.01;Kc—钻井液黏附系数,根据环空直径比查阅黏附系数图取Kc为0.46。

上述数值带入式(3)、式(4),当3 m/s时抽汲压力psw为18.2 MPa。

4. 压差计算

由于管柱下入过程中管内外压差为水击压力和抽汲压力之和,即Δp+p,根据计算结果得到瞬时速度与管内外压差的关系,瞬时速度为3 m/s时,正向压差为p为23.9 MPa,此时已超过分级注水泥器的打开压力18 MPa,激荡压力是此压差式双级注水泥器失效的根本原因。

三、解决方案与现场应用

盲板是产生水力激荡的根本原因,对于深井或钻井液密度高的井即使在下套管过程中下达控制操作速度、严禁猛提猛刹等指令,也难免产生误操作,造成分级注水泥器提前打开,所以改进盲板结构是减少或彻底解决分级注水泥器发生提前开孔问题的根本措施,为此设计研制了水力激荡压力释放短节。

1.水力激荡压力释放短节

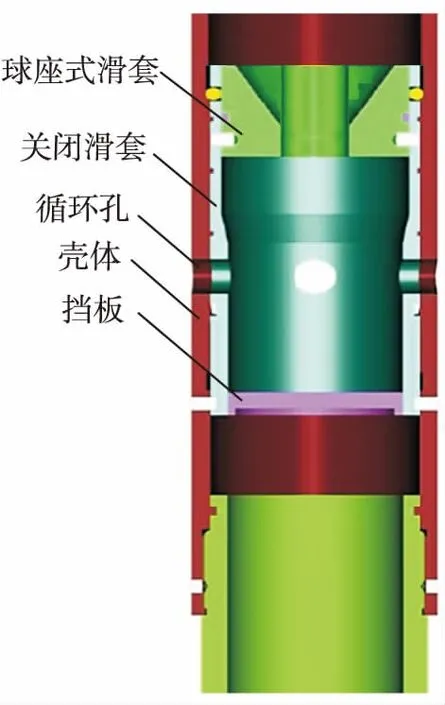

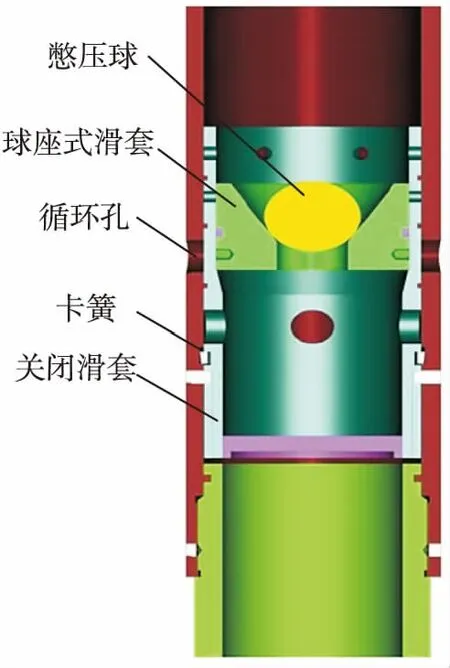

释放水力激荡短节结构如图3所示,由三层结构组成,从外到内分别是壳体、关闭滑套、球座式滑套。位于封隔器的下端,能够实现封隔器胀封、打开分级注水泥器的作用,同时在管柱下入过程中使得管柱内外保持联通,不受管柱下放速度影响。整个管柱下入过程中,通过短节循环孔来释放水力激荡。在管柱下到设计位置,投球憋压剪断剪钉,使球座式滑套带动关闭套下行且被卡簧锁定实现永久关孔,继续憋压完成封隔器胀封和分级注水泥器开孔,释放水力激荡短节循环空关闭状态如图4所示。

图3 释放水力激荡短节初始状态

图4 释放水力激荡短节关闭状态

2.室内性能测试

为确认方案的可行性,进行了样机地面试验,并模拟井下程序完成投球关孔、关孔后承压试验。注入液体憋压至8 MPa球座式滑套剪钉剪断,关闭循环孔,随后憋压至31 MPa,稳压15 min没有压降,满足入井压力标准以及后续封隔器和分级注水泥操作要求。

3.现场应用

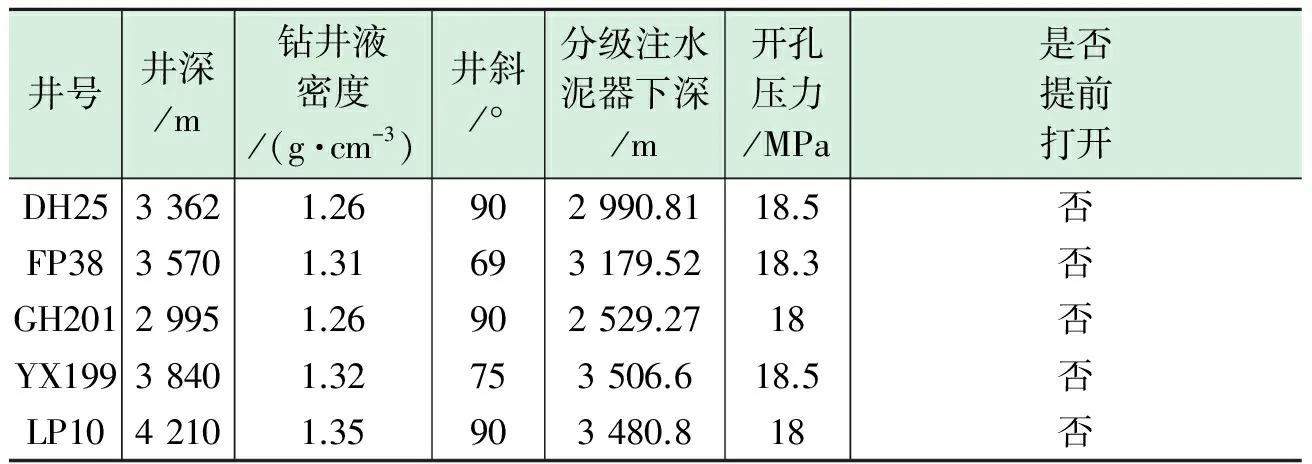

释放水力激荡短节已在5口大斜度井和水平井进行现场应用,最大井斜90°,分级注水泥器在2 500~3 600 m位置。5口井作业过程中,套管均顺利下放到位,水力扩张式封隔器一次性胀封,分级注水泥器没有提前打开,均正常打开,开孔压力为18 MPa±0.5 MPa,与设计值相符(表1)。

表1 释放水力激荡短节使用情况

四、结论

(1)水力激荡引发的水击压力和抽汲压力复合作用,是压差式分级注水泥器循环孔提前打开的原因。

(2)通过现场应用表明,水力激荡压力释放短节,能有效解决分级注水泥器提前打开的问题。

[1]董建国,李玉宝,孙骞,等.固井分级箍失效的解决方法[J].石油机械,2011,39(11):78-79、81.

[2]刘业文.水平井筛管顶部注水泥完井事故与复杂情况分析[J].西部探矿工程,2009(8):69-71.

[3]皇甫洁,张全胜,李文波.水平井筛管顶部注水泥技术的应用[J].钻采工艺,2007,30(4):161-162.

[4]宋显民,张立民,李良川,等.水平井和侧钻水平井筛管顶部注水泥完井技术[J].石油学报,2007,28(1):119-121.

[5]姜大巍.水平井筛管固井分级箍提前打开处理装置TDC及工艺[J].科技信息,2011(3):52.

[6]孙建用.筛管顶部注水泥技术在稠油开发中的应用[J].中国石油大学胜利学院学报,2011,25(1):10-12.

[7]周太彬,周训耀,刘 超.筛管顶部注水泥技术在YM32井的应用[J].重庆科技学院学报(自然科学版),2011,13(4):52-53.

[8]赵勇,杨海波,何苏荣.胜利低渗油田水平井筛管分段控流完井技术[J].石油钻探技术,2012,40(3):18-22.

[9]田启忠,郝金克,张建,等.分级注水泥技术的改进与应用[J].石油机械,2012,40(2):72-74.

[10]于继飞,李丽,何保生,等.海上自喷油井关井井口压力预测方法[J].石油钻探技术,2012,40(1):83-87.

[11]张迎进,朱忠喜,蔡 敏,等.钻井泵开启和关闭瞬时水击压力计算[J].石油钻探技术,2008,36(2):48-50.

[12]黄春芳.石油管道输送技术[M].北京:中国石化出版社,2008:20-54.

[13]郝俊芳.平衡钻井与井控[M].北京:石油工业出版社,1992.