1 000 MW机组PM型燃烧器烧损的分析与研究

靖 君 ,赵笑天

(广东大唐国际潮州发电有限责任公司,广东 潮州 515723)

0 引言

某电厂1 000 MW锅炉为п型布置超超临界锅炉,燃烧器为旋流式低氮燃烧器,采用无分隔墙的八角双火焰切圆燃烧方式,共设6层一次风口,3层油风室,10层辅助风室。整个燃烧器与水冷壁固定连接,并随水冷壁向下膨胀,燃烧器共48只,布置于前、后墙,形成2个反向双切圆,以获得较为均匀的空气动力场。燃烧器共6层煤粉喷口,每层与1台磨煤机相配,采用低NOX的煤粉燃烧器,每只煤粉喷嘴中间设有隔板,以增强煤粉射流刚性。在主燃燃烧器上方0.8 m处布置燃尽风(over fire air,OFA)喷嘴,在上层煤粉喷嘴上方7.2 m处布置4层分离燃尽风(separated OFA,SFOA)喷嘴,其作用是补充燃料后期燃烧所需的空气,同时实现分级燃烧,以达到降低炉内温度水平、抑制NOX生成的目的。

锅炉燃烧器采用PM煤粉燃烧技术,煤粉经过PM煤粉分离器分离后,分成浓、淡2相,分别进入浓煤粉燃烧器和淡煤粉燃烧器。在2种煤粉燃烧器煤粉喷嘴体内设置导向板,以分隔PM煤粉分离器后形成的浓相煤粉气流和淡相煤粉气流。在燃烧器喷口内设置波形钝体,该钝体与喷嘴体内导向板一起使浓、淡相煤粉气流一直保持到燃烧器出口。在出口处针对浓淡煤粉燃烧器配置不同的助燃风,使浓、淡2相煤粉及时合理地配风燃烧,有效地控制了NOX排放量。同时,在波形钝体出口处形成一个稳定的回流区,回流区中的烟气使每个煤粉燃烧器初燃段浓淡2相得到相对分离,并使火焰稳定在一个较宽的负荷变化范围内,有利于保证及时着火及燃烧稳定,确保及时燃尽,能有效抑制NOX排放,保证锅炉效率。

1 事件经过

2012-01-22T00:38,4号机组负荷400 MW,总煤量220 t/h,D,E,F磨运行,A,B,C磨备用,A,B,C,D磨单用塔山煤,E,F磨单用印尼褐煤。

00:39,启C磨,就地检查正常,测粉管温度约为70 ℃。

00:50,停F磨,C磨维持煤量约65 t/h,入磨风量156 t/h,各粉管压力C1C2:3.6 kPa;C3C4:3.7 kPa;C5C6:3.2 kPa;C7C8:3.1 kPa,属正常运行(4号炉C磨C3C4和C1C2粉管压力一直比其他粉管偏高约0.5—0.7 kPa)。

01:20,巡检发现C3燃烧器附近着火。

01:25,4号炉3号角二次风挡板开度部分出现坏点(B浓、B淡、BC辅助风,C浓、C淡、CD油下辅助风)。

01:28,AB3和CD3油枪反馈异常,大致判断为C3燃烧器着火,暖F磨。

01:32,启F磨。

01:34,停C磨,手动OFT切除燃油系统。

01:40,C3燃烧器火扑灭。检查确认C3淡燃烧器喷嘴部分(二次风箱内)烧损。

2 原因分析

根据现场确认,4号炉C3燃烧器浓淡分离器(分叉管)后淡粉管有明显着火痕迹,淡燃烧器粉管与二次风箱法兰连接处断裂,二次风箱内燃烧器一次风管与喷嘴体连接部分烧损,喷嘴口锥形板完好。初步分析为C3燃烧器粉管内煤粉着火,引起燃烧器部分烧损。

图1 淡燃烧器粉管与二次风箱连接法兰处断裂

初步估算,当时磨煤机粉管中的当量浓度为0.42 kg/kg(0.55 kg/kg以下属易燃浓度),因4号炉燃烧器为PM型(垂直分离)浓淡分离燃烧器,淡粉管中煤粉浓度会更低,所以煤粉浓度满足自燃条件(即煤粉浓度、氧浓度、点燃能)。实验证明,风粉混合物中的氧浓度超过14 %,着火条件即可以满足。正常空气中的氧浓度为21 %,煤粉密度是空气密度的千倍以上,所以煤粉管中氧浓度已达到易燃范围,而PM型浓淡燃烧器中淡粉管中的氧浓度更高些,所以氧浓度满足燃烧条件。当时4C磨单烧塔山煤,其干燥无灰基挥发分为35.4 %,属于易着火烟煤,可磨性系数偏低,但磨煤机碾磨能力强,且折向挡板开度相对偏小(为确保煤粉细度,防堵管),磨内循环煤粉量大,煤粉偏细(R90约占20 %),点燃能低,所以煤质条件也满足着火自燃条件。

2.1 燃烧器回火

停运燃烧器缺乏冷却,炉膛燃烧不稳,频繁正压或者炉膛燃烧偏斜或配风失当,造成四角切圆锅炉中心的火球过大或燃烧贴壁,均会导致燃烧器喷口处过热、变形。查阅4号炉运行参数曲线,炉膛负压正常(约-100 Pa,无正压),二次风箱与炉膛差压正常。另外,4C磨停运时,淡燃烧器的二次风挡板保留最小开度10 %,周界风可对燃烧器喷嘴进行有效冷却。事故发生时,4C磨为下层磨,且A,B磨基本不运行,根据炉内燃烧火焰的上旋特性,C层燃烧器处热负荷并不高,所以停运时回火的可能性不大。

2.2 二次风箱内漏粉

若磨煤机运行时,燃烧器内的粉管漏粉进入二次风箱内,遇有高温二次风(250—300 ℃),则存在着火的可能性。但若煤粉在二次风箱内着火,由于距离炉膛较近,炉膛负压会使燃着的煤粉通过燃烧器周界风(燃料风)通道,将其吹进炉膛;另外,一次风管道中冷风会源源不断地补充,很难在煤粉管道中引起剧烈燃烧,继而引向炉外粉管。二次风箱内装有火检光纤,会很快被烧损。检查此处火检光纤并无问题,判断二次风箱内漏粉导致燃烧的可能性较低。

2.3 积粉自燃

2.3.1 一次风速过低引起积粉

2010年7月,4号炉D,E磨输粉管出现堵塞。输粉管堵塞时,该粉管对应的燃烧器浓、淡分离器部位温度异常升高(最高时接近200 ℃),同时该燃烧器输粉管垂直管道温度接近环境温度(正常时接近55 ℃)。从以上现象可以判断,发生堵塞的输粉管部位基本为输粉管水平段与垂直段结合部位。割开堵塞输粉管,确定堵塞输粉管部位在输粉管水平段与垂直段结合部位。该事例说明堵管会引起一次风速下降,进而导致积粉自燃。但堵管最显著的特征是磨煤机出口粉管压力上升,而本次磨煤机出口C2C3燃烧器粉管压力并未异常上升,因此可以排除因堵管引起的积粉。

从运行数据来看,运行人员调整并无不当之处。2012-01-21T16:20,4号机组升负荷,启C磨,电流为空载电流30 A;启C给煤机,不下煤,且C给煤机跳闸,磨出口温度快速上升。为避免跳磨,运行人员紧急停磨,此时磨辊并未落下。磨停运后,运行人员给磨通风冷却至正常温度。后来,查明给煤机不下煤的原因是原煤仓中衬板脱落卡在给煤机皮带上导致的。查看历史曲线,2012-01-21T13:28:35,4C磨正常停给煤机后,磨电流至空载电流30 A。运行人员停磨后,一直到13:33:35仍保持C磨通风量99.8 t/h以上,完全符合操作规程中磨停运时的吹扫要求,所以不存在停磨未有效吹扫造成积粉的可能性。

2.3.2 燃烧器喷嘴处结焦引起积粉

2012-01-22,4号炉C磨单烧塔山煤,塔山煤灰熔点为1 500 ℃,从PM型直流燃烧器特点(相对较高的风压、直流射流,很难使焦块在一次风管喷嘴处积聚)及4号炉垂直水冷壁特点分析,再根据掺烧褐煤经验,基本不存在结焦现象。特别是燃烧器周围比较干净,在持续掺烧印尼褐煤期间,后墙水冷壁存在一定程度的沾污,但无挂焦现象。

通过C3浓燃烧器粉管、C2淡燃烧器粉管入炉膛弯头处检查孔观察,燃烧器喷口无结焦、变形。

2.3.3 燃烧器淡粉管存在死角或异物

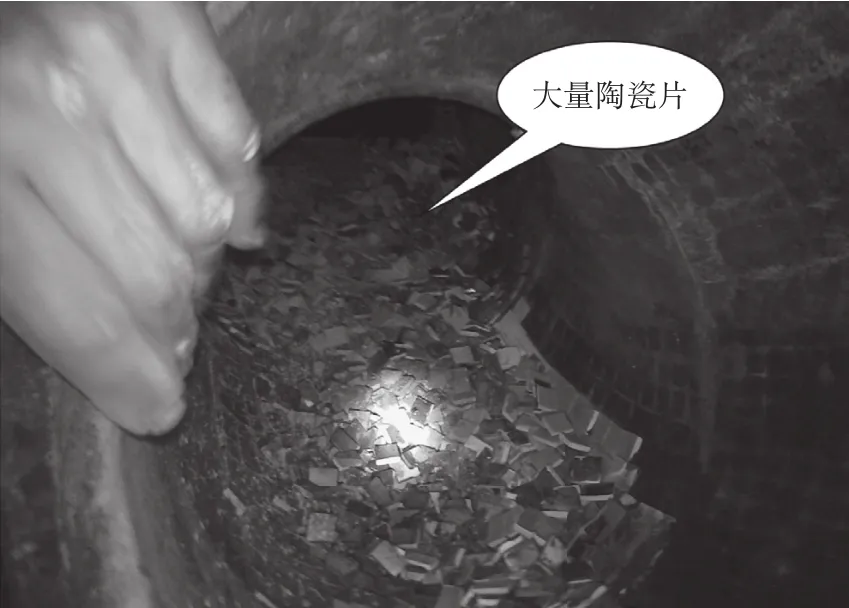

拆除C3燃烧器淡粉管后,检查分叉管后的弯头内堆积有大量的陶瓷片,如图2所示。弯头未拆除前拍摄其余管路部分,均未发现异物或死角。

图2 脱落的陶瓷片

脱落的陶瓷片为安装在管内的防磨片,形状多为正方形,有的已磨损得较光滑,有的比较粗糙,有的存在烟熏灼烧痕迹,有的两面均无熏黑,这说明着火前陶瓷片已堆积较多。另外,从着火管道外壁观察,分叉管后管外油漆剥落痕迹与内表面陶瓷片脱落位置一致,这说明此处曾受到高温烤灼。此处陶瓷片的大量堆积,成为淡燃烧器运行的一个重大风险点。造成煤粉沉积的可能原因有以下2点。

(1) 陶瓷片在弯头处对管道流体形成局部阻力,淡燃烧器粉管中的一次风粉混合物在此离心分离,靠近弯管底部处较浓的煤粉以较高流速顺着管壁上升至水平管段内,但由于阻力的存在,使弯管后的一次风粉流动呈湍流状,易造成煤粉的沉积。

(2) 由于陶瓷片本身存在许多凹凸不平的死角,易造成煤粉沉积。

目前,普遍认为积粉易自燃。在磨停运时,由于缺乏足够的氧气与煤粉补充,弯管处的煤粉处于高温状态,由热辐射引发阴燃,是本次故障中可能的点火源。在启磨后,随着新煤粉的不断聚积,此处煤粉自燃产生的能量足够满足风粉混合物燃烧的点燃能量,火焰会随风粉混合物的流动向后传播。由于二次风箱内的粉管温度较高,提前着火的煤粉会在二次风箱内的一次风管内剧烈燃烧,最后导致淡燃烧器粉管与二次风箱法兰接合处断裂。断裂的一次风管中已着火煤粉继续向四周喷出,殃及周围的控制电缆、光缆等,这些也可从粉管着火痕迹加以判断。另外,2号炉C1,C5燃烧器在单烧塔山煤期间,多次在燃烧器蜗壳(此处一次风存在转角,由于密封材料磨损易积粉)处着火,温度超过500 ℃,并有烧红现象,最后被迫停磨,也说明积粉自燃的危险性。

燃烧器粉管中防磨陶瓷片的脱落,易引起多米诺效应,诱导更多的陶瓷片脱落。查阅4号炉C磨运行曲线,自2011年11月底至2012年1月初,该磨一直保持连续运行。此后,由于负荷下降,该磨的启停次数有所增多。事故发生前1天,由于机组负荷波动大,4号炉C磨启停4次,多次启停磨操作均按规程执行。但由于粉管中风粉混合物在启停过程中的流动性变差,造成此处积粉剧增,加剧了防磨陶瓷片的脱落。

所以,初步分析此次燃烧器烧损是由于C3燃烧器淡粉管弯管处堆积陶瓷片导致的积粉自燃。

3 整改与解决措施

3.1 设备改造

加强设备维护,对浓淡燃烧器浓淡煤粉分离器后的淡粉管弯管进行检查,对有脱落陶瓷片的管壁进行修补,避免陶瓷片大面积脱落。调研陶瓷片耐磨性及耐温性,必要时更换为耐磨、耐高温、不易脱落的材料。

3.2 优化热工监控测点

增加燃烧器壁温检测点,在PM型燃烧器粉管靠近分离器、浓淡粉管水平段增加金属温度测点。

3.3 运行措施

运行时,磨煤机一次风粉管温度由磨出口至燃烧器逐渐降低,至炉前燃烧器水平段温降可能达10—15 ℃(随环境温度变化,有所改变)。若此处温度异常低,可能为煤粉堵管;若此处温度异常上升,可能为堵管后一次风速降低导致的积粉自燃或粉管内存在死角导致的积粉自燃(堵管表现为磨煤机出口粉管压力上升)。

对运行中磨煤机出现炉前一次风粉管温度异常上升(接近磨出口温度),首先加大磨煤机通风量,判断是否为堵管。若判断为堵管,按相关防止堵管措施执行。若无法判断为堵管,应当降低磨出口温度,并加大风量吹扫;若仍无法恢复正常温度(高于正常粉管温度20 ℃以上,或不正常上升),应及时停磨并大风量吹扫,待温度恢复正常后启磨。对常发性温度异常的粉管,应联系检修检查管内是否存在积粉死角(异物或焦块在管内存积)。

运行中,若磨煤机出口粉管(包括炉前一次风粉管)各部位出现烧红或明火,或判断内部有着火迹象(检测温度超过200 ℃),应立即停止磨煤机(目前3,4号炉磨煤机任一出口门关且对应粉管出口压力低至1 kPa以下时,保护动作跳磨),关闭对应粉管出口气动插板门,或隔绝磨煤机入口冷、热风关断门、磨密封风门、给煤机密封风门(若给煤机出口门无法正常关闭),隔绝空气灭火。待温度恢复正常,则大风量吹扫此粉管,并交由检修人员清理高温点处可能存在的焦块或异物。

参考文献:

1 王 磊,李海军,沈翔宇.1 000 MW机组锅炉低NOX旋流燃烧器烧损原因分析与对策[J].陕西电力,2014,42(5):74-76.

2 曾 昕.1 000 MW超超临界锅炉燃烧器烧损原因分析及防治[J].中国科技纵横,2014,15(18):150.