飞机部件智能柔性精加工技术研究

吴小刚,吴振勇,熊 千,李 琳,闫利青,韦继东

(航空工业洪都,江西 南昌 330024)

0 引言

飞机各功能部件在组合装配完工后,由于零件制造误差、装配制造误差的存在,相互对接部件的外形不协调(对接处外形阶差大),对接交点孔不同轴度(同轴度误差大),部件对接强迫装配,影响飞机的气动外形、机体结构疲劳强度及寿命[1],因此为消除对接部件的零件、装配制造误差,保证部件的互换协调要求,部件在架内铆接装配完工后,需对交点接头孔进行精加工[2]。

1 现阶段的精加工

各部件一般是在专用的精加工型架上进行,传统飞机部件工艺协调精加工方法难以满足技术要求,保证飞机部件交点对接协调的核心是交点位置准确度和对接部件间相应交点位置的一致性(交点重复精度),重复精度越高越容易保证部件对接协调。

传统飞机制造为保证部件对接协调,一般有4种工艺协调和精加工方法。

1.1 配钻协调精加工法

交点配钻协调精加工法是将部件Ⅰ与部件Ⅱ在对接架上进行定位、装夹、固定,用小插销配合起来,对交点孔位置进行手工划线定位,用专用或通用刀具同时进行钻孔、扩孔、铰孔,使孔径最终尺寸符合孔径技术要求,再用结合螺栓将部件Ⅰ与部件Ⅱ连接起来,达到对接协调的方法。此方法虽然其协调性极高,但交点重复位置精度极低、互换性极差、结构和使用条件要求苛刻,使用范围极小,工程上一般不使用。

1.2 数字量协调精加工法

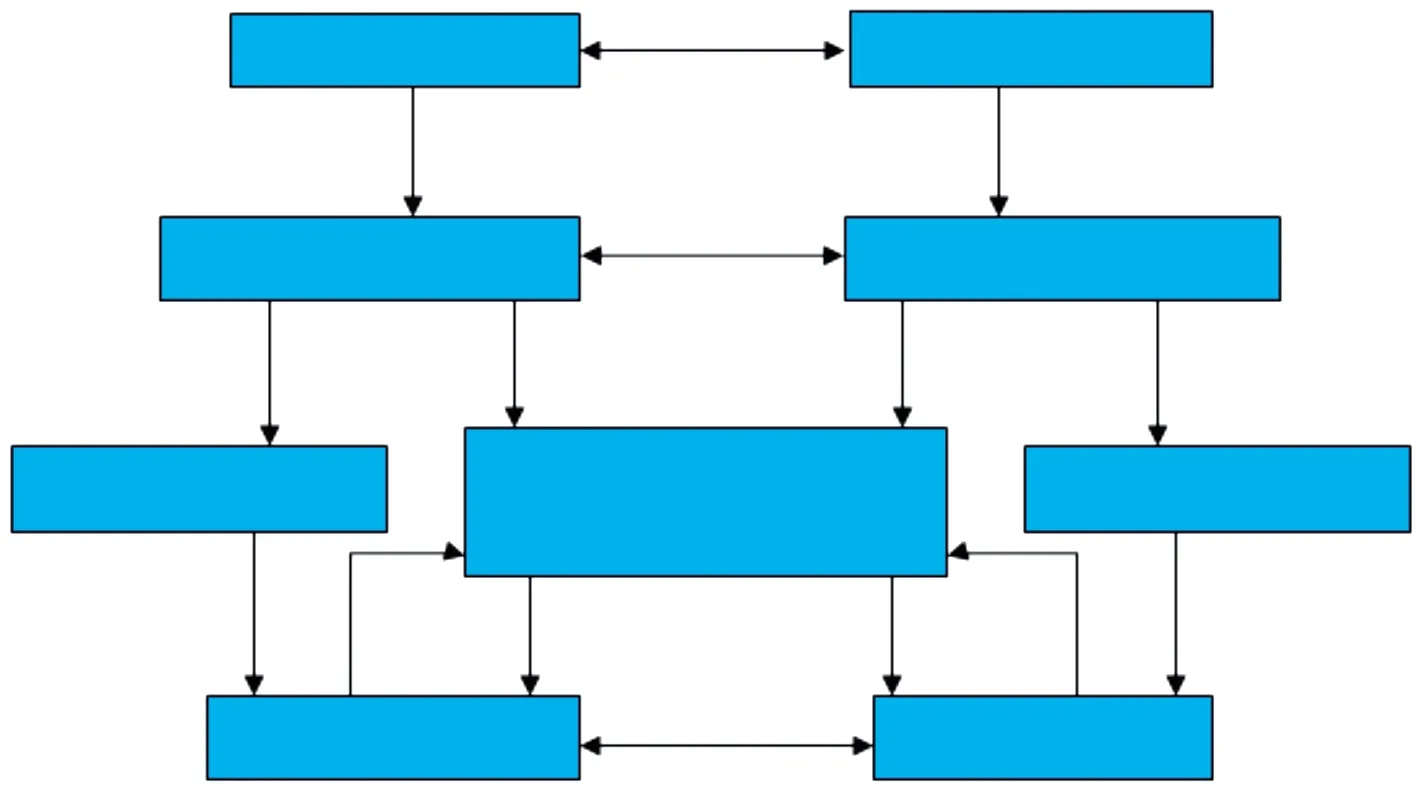

交点数字量协调精加工法[3]如图1所示:按装配架数模设计制造部件Ⅰ装配架、按装配架装配部件Ⅰ、进入装配部件Ⅰ精加工架对交点孔进行精加工,部件Ⅱ类似。由于用激光跟踪仪安装精加工架时,靶标点的确定是手工操作,精加工时是半手工操作,导致交点位置精度较低、重复位置精度低、协调性和互换性较低,此方法适用于3个交点以下部件,并且一个部件要一台专用精加工台。

图1 典型交点数字量协调精加工法

1.3 模拟量协调精加工法

交点模拟量协调精加工法如图2所示:与交点数字量协调和精加工法最大差别是精加工架前一环节增加了标准量规协调,传递过程中利用高精度孔轴配合关系ΦDH7/h6使交点重复位置精度大大提高,以提高部件间的协调性和互换性。此方法克服了数字量协调法用激光跟踪仪安装精加工架时靶标点确定手工操作带来的误差,使交点重复位置精度大大提高、协调性和互换性大大提高,此方法适用于所有部件,但需要增加许多标准量规,同样一个部件需要一台专用精加工架。

图2 典型交点模拟量协调和精加工法

1.4 同一模板协调精加工法

交点同一模板协调和精加工法如图3所示:它与模拟量协调和精加工法最大的不同点是部件Ⅰ和部件Ⅱ使用同一精加工型架精加工,其核心是使用同一标准量规协调制造同一精加工型架,使用同一精加工型架、同一精加工导向装置、同一刀杆刀具、同一加工环境、甚至同一操作人员、同时或分别加工部件Ⅰ和部件Ⅱ对接交点,以提高部件间的协调性和互换性。虽然其位置精度不是很高,但重复位置精度极高、协调性和互换性极高。问题是结构条件苛刻,一般部件难以满足,适用范围十分有限。

图3 典型交点同一模板协调和精加工法

2 智能柔性精加工系统

交点智能柔性精加工系统如图4所示:部件Ⅰ与部件Ⅱ分别在柔性精加工台上经过自动调姿、定位、装夹、固定、数控加工,使各自交点孔径最终尺寸符合技术公差要求,以达到部件Ⅰ与部件Ⅱ对接协调的精加工方式。它没有传统方法的专用精加工装置,完全由数控装置精加工,也没有数字量协调和精加工方式手动靶标的误差,交点的位置精度、重复位置精度极高,因而具有极好的协调性和互换性,是先进的交点协调和精加工方式。

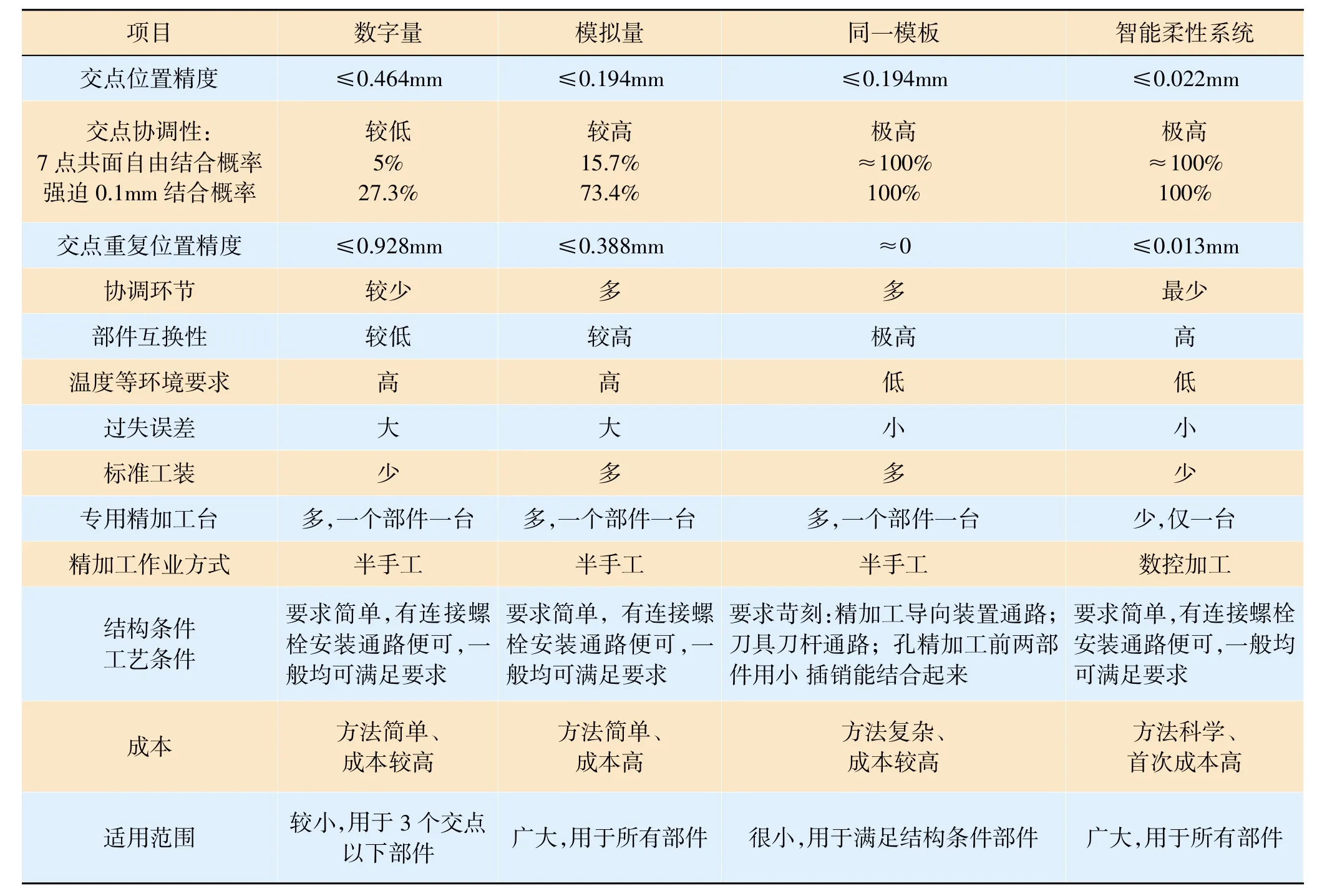

3 各种精加工技术对比

综合比较工程上实用的工艺协调和精加工方法,见表1,可以看出智能柔性精加工系统是较为先进的数字化的工艺协调和精加工方案,它集合了传统的数字量协调和精加工法、模拟量协调和精加工法、同一模板协调和精加工法所有优点,克服了其缺点,交点位置精度最高、交点协调性最好、交点重复位置精度最高、协调环节最少、部件互换性高、温度等环境要求低、过失误差最小、标准工装最少、精加工台最少、精加工作业方式最先进、结构条件和工艺条件要求低、适用范围广泛。采用智能柔性精加工系统是飞机装配中工艺协调技术和精加工技术的一次数字化、智能化的技术进步。

4 智能化柔性化精加工系统特点

智能化柔性化精加工系统具有柔性化和通用性的特点,而沿用传统工艺协调方法和精加工方式需要大量专用标准量规和专用精加工台,且没有通用性,同一飞机不同部件和不同飞机需要不同的标准量规和精加工台。

表1 工艺协调和精加工方案对比表

交点重复位置精度是保障部件交点对接协调和部件互换性的核心问题,交点重复位置精度越高,交点协调性和部件互换性越好。传统工艺协调方法和精加工方式硬件系统确定后,交点重复位置精度不可改变的,一旦出现大的偏差会造成交点对接不协调甚至报废部件。智能化柔性化精加工系统可以在线适时测量、识别、记录部件交点孔精加工的实际位置误差,具有对相对应部件交点孔位置进行智能化补偿精加工的特点,使交点孔重复位置精度≤0.013mm,保障部件交点的协调性和部件的互换性。

5 飞机部件智能柔性精加工技术

参照中国制造2025技术路线,以智能制造为核心的第四次工业革命正席卷全球,飞机智能装配必将是世界各国争夺技术领先的战略高地[4]。针对飞机产品具有小批量、多种类、系列化、研制周期短、市场需求变化快等特点的形势,研究部件智能柔性精加工技术系统必将对飞机装配水平的提升以及航空制造业的创新发展起到极其重要的推动作用。智能柔性精加工技术涉及传感器、网络通讯、自动化技术等先进技术,是控制、计算机、人工智能等多学科交叉融合的高新技术[5]。

5.1 部件智能运输

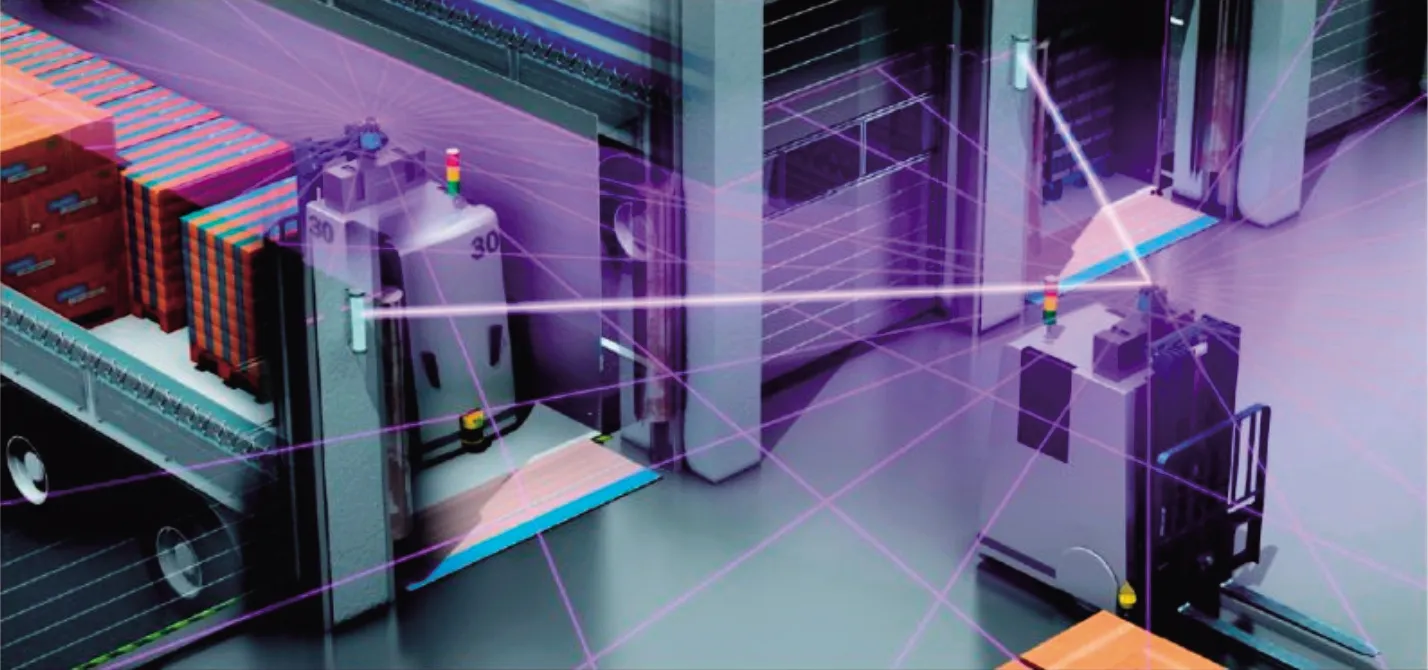

将部件吊装至无人运输车(AGV车),运用基于计算机技术、传感器技术、激光导航(见图5)、视觉技术的智能感知技术,通过配置各类传感器和无线网络,使无人运输车(AGV车)对现场工作场地全面感知、认知[6-7],AGV车运行至智能柔性精加工系统内,实现AGV车准确定位固定,部件粗定位。

5.2 部件智能调姿

利用数控定位器对部件的空间位置进行调姿,通过激光跟踪仪等感知技术,按测量数据判断飞机的翻转和俯仰是否满足设计要求,对外形、交点进行拟合[8-9],部件准确定位,如果满足要求,进入精加工阶段,如果不满足要求,需要进行二次调姿。二次调姿以不超出加工余量为边界条件,最终优化飞机的外形位置。

图5 激光导航AGV车

5.3 部件智能夹持

利用传感器技术对部件夹持后的受力状态进行感知,防止部件夹持后强迫,夹持力对等,使部件在自由状态下精加工。

5.4 部件智能精加工

利用数控系统对末端执行器进行控制,可实现自动更换末端执行器及刀具,实现自动镗削孔、铣削端面功能。

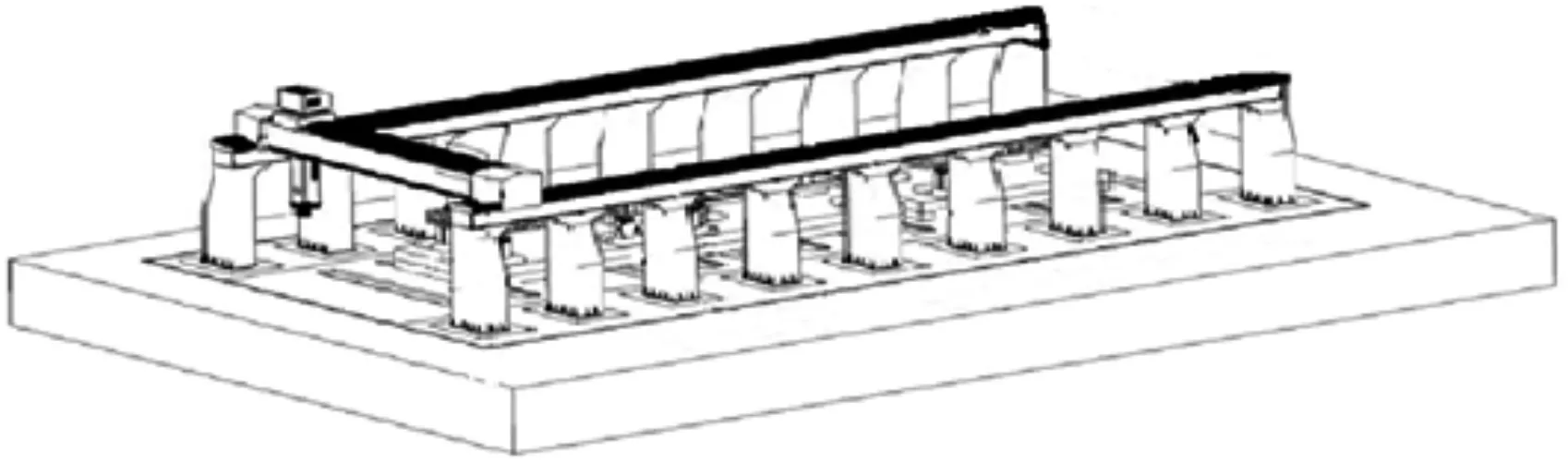

5.5 部件智能检测

部件精加工完后,对加工误差进行数字检测、智能分析及后续的协调分配,智能柔性精加工系统(如图6)可在线实时测量、识别、记录部件Ⅰ交点孔精加工的实际位置误差,对部件Ⅱ相对应交点孔位置进行智能化补偿精加工。通过对已精加工的部件对接交点孔位置误差的在线感知、测量、记录和分析判断,转换成控制信号,实现对相应部件的对接交点孔位置误差的智能补偿[10],保证相互对接部件相应交点孔位置重复精度,保证两部件对接交点孔位置的准确性、一致性,以保障部件间对接的协调性和互换性。

图6 智能柔性精加工系统

6 结语

通过采用无人运输车(AGV车)、智能柔性调姿、智能数字测量、数控加工等智能柔性集成系统可实现多机型和同一机型所有部件共用一套精加工系统的目的,从而彻底改变传统飞机装配中不同机型要配置不同的精加工系统、同一机型的每一个部件配置一套加工平台的精加工模式,可满足飞机的产品结构尺寸在一定范围内所有部件精加工需求,将来研制的飞机无需设计制造专用部件精加工台,可缩短生产准备周期长,降低研制成本。

[1]高红,陈允全,秦龙刚.飞机大部件结合交点精加工[J].航空制造技术,2010,(23):26-29.

[2]曾六生.飞机部件装配精加工[J].航空制造技术,2002,(10):63-66.

[3]曾六生.无设计补偿4点共面交点协调技术[J].航空制造技术,2010,(20):89-90.

[4]王仲奇,杨元.飞机装配的数字化与智能化[J].航空制造技术,2016,(5):36-41.

[5]姚艳彬,邹方,刘华东.飞机智能装配技术[J].航空制造技术,2014,(23):57-59.

[6]郭洪杰.飞机部件自动对接装配技术[J].航空制造技术,2013,(13):72-75.

[7]郭洪杰.新一代飞机自动化智能化装配装备技术[J].航空制造技术,2012,(19):34-37.

[8]梅中义,黄超,范玉青.飞机数字化装配技术发展与展望[J].航空制造技术,2015,(18):32-37.

[9]何胜强.飞机数字化装配技术体系[J].航空制造技术,2010,(23):32-37.

[10]刘楚辉,李江雄,董辉跃.飞机机身-机翼接头精加工条件评价技术[J].航空学报,2010,31(6):1272-1279.