基于体素模型的3D打印支撑算法

徐文鹏,苗龙涛,侯守明,强晓焕,曾艳阳

基于体素模型的3D打印支撑算法

徐文鹏1,苗龙涛1,侯守明1,强晓焕2,曾艳阳1

(1. 河南理工大学计算机科学与技术学院,河南 焦作 454100;2. 河南理工大学测绘与国土信息工程学院,河南 焦作 454100)

3D打印技术是通过对材料的逐层堆积来构建物体,但对模型悬空的区域需要添加支撑结构。支撑结构不仅会造成打印材料的浪费,而且会延长打印时间并对模型外表有所损伤。为此,提出一种基于体素模型的支撑算法,针对体素化后的模型,分析体素之间的相互支撑作用,并引入体素支撑能量函数概念和计算方法,计算出需要添加支撑的体素,从而得到需要添加支撑结构的区域,并由该区域生成支撑结构,之后通过实验对算法进行验证。实验结果显示该算法能够更加准确地对模型生成支撑,同时,基于体素模型的支撑算法对于模型内部支撑计算,也具有很好的适用性。

3D打印;体素模型;支撑能量函数;支撑算法

3D打印是一种以数字模型为基础,运用各种可粘结材料逐层堆积的快速成型技术,在实际工作中,打印软件将输入模型逐层切片,规划打印路径,再由3D打印机将材料逐层粘合,从而构建物体。与传统制造技术相比,3D打印这种独特的加工方式,可以构建任意复杂结构及形状的产品,大大降低了制造约束条件;同时,复杂的产品生产过程,被简化为打印机自动加工,减少了人工操作,也降低了产品制造对工人技能的要求,此外,3D打印可以很方便地订制各种产品,满足人们的个性化需求。正是基于这些优点,近年来,随着3D打印技术迅速发展,新的产品及技术如雨后春笋般出现,同时,也为3D打印的数字几何处理带来新的研究问题[1-2],其中为模型添加支撑结构就是一个重要研究的问题。

3D打印是通过对材料的逐层堆积构建物体,而对于物体悬空的区域来说,常见的熔融沉积型打印机(FDM)、光固化成型打印机(SLA)、数字光处理成型打印机(DLP)和激光选区熔化型打印机(SLM)等都不能很好地使材料成型,需要在这些区域底部添加支撑结构来保证模型正常打印,并在打印结束之后去除支撑。支撑结构会造成材料的浪费,增加打印成本;由于支撑结构与模型表面粘连,去除支撑结构会对模型表面造成操作,影响模型外观;另外,支撑结构还会延长打印时间,降低工作效率。因此,如何尽可能地减少或优化支撑结构,就显得尤为重要。

在此背景之下,本文提出一种基于体素模型的支撑算法。该算法根据打印机精度,对模型体素化处理,得到体素模型。再根据体素层与层之间的相互支撑作用,来模拟3D打印逐层堆积的工作原理,并引入支撑能量概念和计算方法,计算体素支撑能量,以体素能量大小为判断标准,来判断需要添加支撑的体素,从而得到需要添加支撑的区域,再根据此区域来完成支撑生成任务。

1 相关工作

关于3D打印支撑这一问题,已有众多学者对其进行研究,大体分为两个研究方向:①通过选取更好的打印方向,来减少支撑的生成;②选取更为优良的支撑结构型式来生成支撑。RATTANAWONG等[3]通过对基本几何体(四面体、立方体、圆锥体等)的分析验证,得到最佳的打印方向,以此来确定由基本几何体组成的复杂几何体的打印方向。但是该种方案仅能够解决复杂度较低的几何体,对于一些复杂的工艺模型,该种方案并不能有很好的效果。ZHANG等[4]构建一个可以感知模型重要区域的系统,该系统依靠双层极限学习机制,并结合已知的一些判断依据,可以感知出模型的重要视觉特性,在此基础上,通过优化打印方向,避免支撑结构出现在模型的重要区域,防止模型的重要特征受到损伤。SANATI等[5]提出一种基于帕累托(Pareto)的优化算法,该算法主要用于优化模型打印方向。算法首先求出单个打印性能的最优解,再利用多目标遗传算法来优化这些性能,最终在保证模型的打印时间、支撑数量及模型的表面光洁度的要求下,得到最佳的打印方向。该种算法针对工业上的机械零件,具有很好的优化效果。STRANO等[6]通过优化打印方向,减少支撑结构的生成,利用3D隐式函数,以胞格结构为支撑型式来生成疏密不同的支撑结构,这种结构易于从模型表面剥除,减少对模型的表面的损伤。WANG等[7]受到建筑工程桁架结构的启发,提出蒙皮-刚架结构,采用稀疏的杆件相连接对模型的内部空间进行优化,并通过一个评价函数来检测模型的悬空点,之后采用支撑柱的结构型式,连接悬空点与最近可打印点,在保证模型可打印的同时,大大减少了材料的消耗。陈岩等[8]在此基础上,对其进行改进,通过对网格模型采样,并经大量测试,提出利用能量函数来寻找需要添加支撑的点集,并对支撑端口进行优化,减少支撑杆与模型表面接触面积,从而使得支撑易于剥除,保护模型外观不受伤害。VANEK等[9]通过选取合适的打印方向,使得需要添加支撑的区域面积最小,之后采用渐近优化算法,来保证生成支撑的总长度最小,并借鉴Autodesk Meshmixer的支撑结构型式,生成一种类似的树状支撑结构。宋国华等[10]提出采用对称的树状分枝结构型式来生成支撑,增加支撑结构的稳定性,提高打印模型的成功率。HERGEL和LEFEBVRE[11]发现脚手架具有更好的稳定性和更高的支撑强度,于是提出一种类似于脚手架的支撑结构型式,利用梁柱构件来生成支撑,支撑结构具有很好的支撑强度和稳定性。HU等[12]通过优化打印方向,并对模型表面进行适当优化,来增加模型表面的自支撑部分,从而达到减少支撑结构的目的。

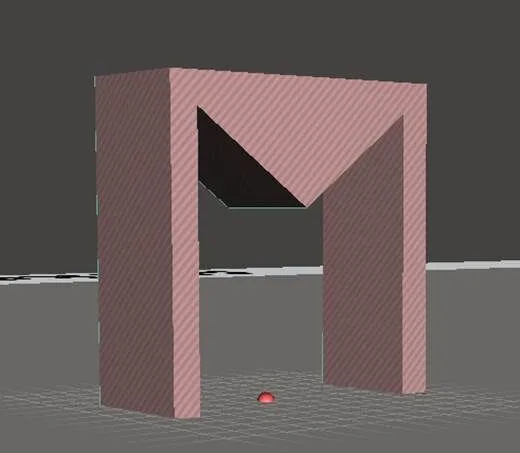

尽管当前已有众多学者对支撑问题进行研究,但传统的支撑算法主要分为两类:①根据模型表面三角面片的倾斜角度[13],即通过计算所有悬空并且法线与垂直方向夹角较小的面片,并通过对些面片采样来生成支撑,这在一些常见的3D打印软件Meshmixer (http://www.meshmixer.com/)、Magics(http://www.materialise.com/)和Cura(http:// www.ultimaker.com/)中都有应用;②将模型数据切片[14-15],通过对相邻两层切片作布尔差分运算,来计算悬空区域,并在悬空区域下方生成支撑结构,HUANG等[16]又对其进行优化,提高此算法的稳定性,且使算法能够对模型上悬空的顶点和边线提供良好的支撑。传统的支撑算法较为成熟,适用面广,但目前仍存在一些不足之处,表现为基于模型三角面片倾角的支撑算法,当模型表面存在一些悬空的尖角区域时,如图1所示,该区域每个面片的法向与垂直方向夹角均较大。算法有可能会将这些面片标记为不需要添加支撑,但若要正常打印模型,该区域是需要添加支撑结构的,所以基于面片的支撑算法对这种带有悬空尖角区域的模型处理效果不够稳定。而基于连续切片作布尔差分运算的支撑算法,其不足之处在于,一方面支撑区域受切片路径的影响,另一方面,相邻切片布尔运算得到的结果,需要添加支撑结构的区域往往较大,结果往往不够精确。

图1 带有悬空尖角区域的模型

针对传统算法中存在的一些问题,本文提出一种基于体素模型生成支撑结构的算法。算法主要借鉴了文献[8]中的支撑能量函数思想,将其在网格模型中的应用推广到体素模型中,通过分析体素与体素之间的相互支撑作用,来判断体素自身的支撑情况,并由体素生成支撑结构。本文算法的主要优点是将原模型用体素来表示,将体素作为分析对象,以便更好地检测出悬空的体素,由此确定需要添加支撑结构的区域。另外,由于体素体积小,模型精度高,而支撑结构又是基于体素生成,从而能够得到更为准确的支撑结果。

2 基于体素模型的支撑生成

本文通过对模型体素化,得到体素模型,在此基础上,根据体素间的相互支撑作用,引入针对体素的单元支撑能量函数概念和计算方法,计算体素的支撑能量,再以体素支撑能量为判断标准,来判断需要添加支撑的体素,由此得到需要添加支撑的模型区域,根据此区域来生成支撑结构,完成支撑生成任务。

2.1 模型体素化

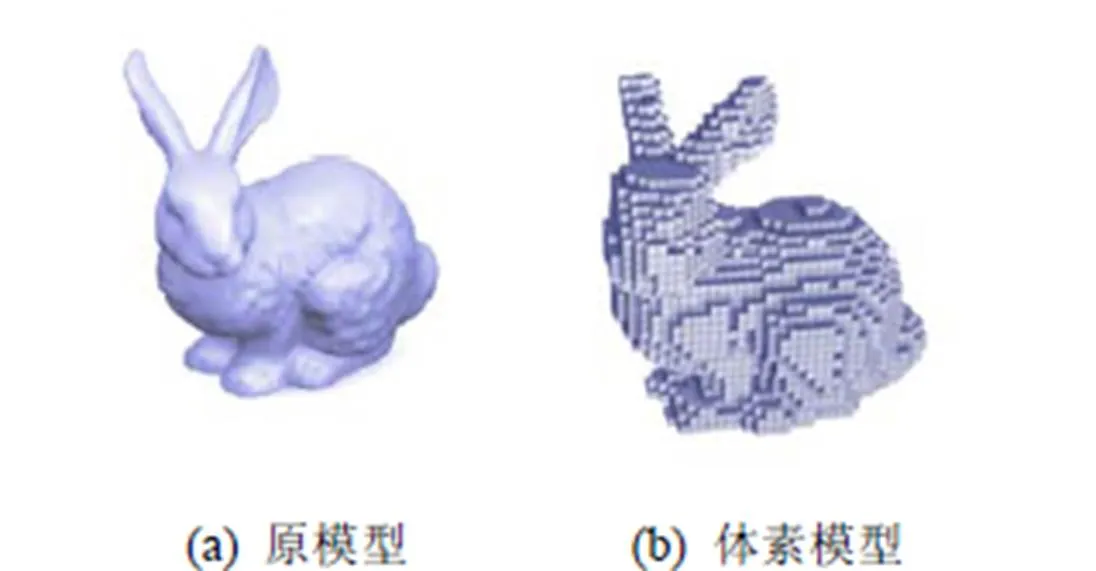

体素模型是对模型体素化处理后得到,通过将网格模型转换为实体对象,用基本体素来填充整个模型。常见的体素形式有四面体和六面体,体素化后的模型如图2所示。由于3D打印的本质也是用材料层层堆叠,填满模型所包含的空间,由此可看出,二者的处理过程有很大相似之处,因此,基于体素模型来考虑支撑结构的生成,既自然也合理。因此,本文根据模型的要求来设置不同的打印精度,据此来设置体素大小,得到体素模型,再分析体素之间的相互支撑作用,以此为基础来生成支撑结构。

图2 Bunny模型的两种表示方式

2.2 体素支撑能量及其计算

具有一定结构的物体各部分间能互为支撑、互相支持,如建筑工程上砌墙的砖块,每一层都能得到下一层的支撑,这样通过逐层堆砌,形成墙体进而建成房屋,如图3(a)所示。体素化后的模型也是如此,模型上每一层体素都会受到其下一层体素的支撑作用来抵消该体素所受的重力,达到平衡状态,如图3(b)所示。因此,引入了体素支撑能量概念,用以表示体素模型中体素与体素之间的相互支撑作用及体素的所受支撑效果。

图3 砖块及体素之间的相互支撑作用

若用表示体素,用()表示体素自身所具有的支撑能量。则受到下层相邻体素的支撑,得到这些体素所传递的支撑能量。支撑能量数值的大小可以反映体素所受支撑程度的高低,()值越大,表明该体素已被支撑的程度越高,在打印时越稳定,而()值越小,则表示被支撑的程度越不好,当()值低于一个阈值min时,则该体素需要支撑才能顺利打印。

下面来分析体素支撑能量函数的计算方式。对于任一体素,若该体素位于最底层base,打印时其自身与打印平台相连,则打印平台对其提供支撑能量,所以底层体素不需要添加支撑结构,同时可将支撑能量设为最大值0;若体素位于其他层,其下方相邻体素会向贡献其支撑能量,则体素具有的支撑能量为下方相邻体素所贡献的支撑能量总和()。为了避免支撑能量在向上传递过程中,不断膨胀,影响计算结果的正确性,所以当()>0时,就需要将()修正为0,以避免上述膨胀情形产生。因此,根据分析,可以得到支撑能量函数计算式

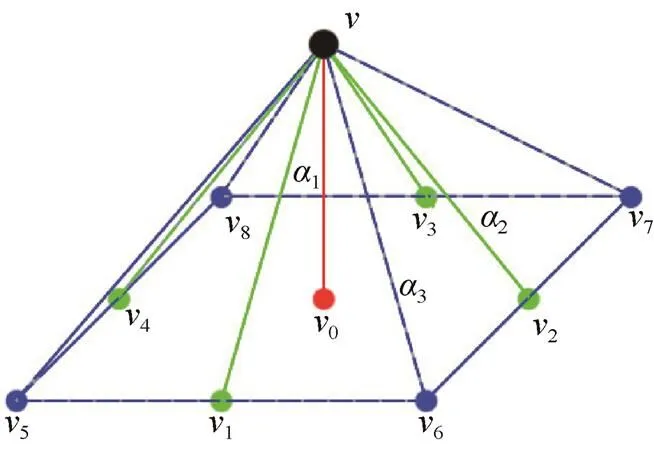

其中,v为体素下方相邻体素;为下方相邻体素的数量;表示下方相邻体素v的支撑能量传递系数。由于支撑能量在传递过程中会发生衰减,所以用支撑能量传递系数表示支撑能量的衰减情况。的取值与下方体素的位置、打印材料的粘滞性及打印精度有关。当下方体素与所计算体素的距离较远,则值越小,反之越大。根据体素与下方相邻体素的位置,取值可分为3种情况:当下方体素0位于被支撑体素正下方时,其能量传递系数最大,为1;当下方体素为1、2、3和4时,它们与体素距离要稍远些,因此支撑能量系数变小,为2;当下方体素为5、6、7和8时,它们与体素距离最远,因此支撑能量系数也最小,为3,如图4所示。此外,打印材料的粘滞性以及打印精度也对有影响。打印材料粘滞性越强,打印精度越高,则支撑能量衰减就越慢,相应的取值就越大,反之则越小。

另外需要说明的是,本文计算体素的支撑能量时,没有考虑同层相邻体素之间相互支撑作用,主要有两方面原因:①同层相邻体素间的支撑作用实质上还是来源于下层相邻体素所提供的支撑,如果同时考虑的话可能会有所重复;②如果考虑同层相邻体素的支撑能量计算,易引起循环计算,导致计算复杂性大大增加。

图4 下方体素所处位置影响α取值

2.3 体素支撑能量及其计算

支撑生成任务按先后顺序分为两步:①寻找需要添加支撑的区域;②为需添加支撑的区域添加支撑结构。

2.3.1 寻找需要添加支撑的区域

对于如何寻找需要添加支撑的区域,首先根据模型打印精度,对网格模型体素化处理得到体素模型,再由支撑能量函数计算出每个体素的支撑能量,由支撑能量阈值min筛选出自身支撑能量小于阈值的体素,从而得到需要添加支撑结构的区域。

在遍历计算体素自身支撑能量时,当某一体素的支撑能量小于min时,需要标记该体素,同时,修改其支撑能量为0。之后计算其上层体素的支撑能量时,需要调用该体素的支撑能量,该体素既已确定添加支撑,支撑结构会为其提供支撑能量,则支撑能量应当变为0。具体算法如下:

算法1.

输入:给定一个三维网格模型。

输出:需要支撑的体素集out。

步骤1.对体素化,得到体素集in;

步骤2.将底层所有体素的支撑能量函数值赋为初值0;

步骤3.对体素集in中的体素,从第二层开始,根据其高度由下至上按如下步骤进行处理;

步骤4.按式(1)计算体素的支撑能量函数,得到(),如果()

步骤5.最终得到需要添加支撑的体素集out。

2.3.2 支撑结构的生成

对于支撑结构的生成,可在得到需要添加支撑结构的体素集后,根据体素集所确定的区域,来完成支撑生成的任务。本文主要研究更加准确地找到需要添加支撑的区域,从而较为准确地生成支撑结构,而非优化支撑结构型式,因此本文选用较为简单方便的柱式结构作为支撑结构型式。具体支撑结构生成的方法是通过对需添加支撑的体素中心点投影,若体素下方垂直方向有其他体素,则选取距离最近的体素中心点作为投影点,若体素下方垂直方向没有其他体素,则直接投影到打印平台,由体素的中心点与投影点的高度差,确定出支撑杆的长度,并根据体素单元的大小,来确定支撑杆的半径,由此生成的支撑杆即为模型的支撑结构,算法如下:

算法2.

输入:支撑体素集。

输出:添加支撑结构的模型。

步骤1.对体素集采样,得到新的体素集1;

步骤2.根据体素中心点对体素投影;

步骤2.1.如果下方垂直方向有其他体素,选取距离最近的体素中心点为投影点;

步骤2.2.如果垂直下方没有体素,则直接投影到打印平台;

步骤3.根据体素中心点与投影点生成支撑杆,所得的支撑杆即为所生成的支撑结构。合并支撑杆与原模型,得到最终模型。

3 实验结果

在CPU为Inteli7-6500U 2.50 GHz、内存为16 GB的Windows7电脑上,选用熔融沉积型(FDM)打印机测试模型,打印机的型号为MakerBot Replicator 2,打印材料为常见的PLA,固定打印机精度为0.10 mm,模型填充率设为10%,打印模型。

可选取测试模型,通过对能量传递系数赋值,并设定支撑能量初值0,能量阈值min,来计算出体素的支撑能量,并根据支撑能量阈值min得到不能打印的体素区域。在此基础上,打印未添加支撑结构的模型,找出模型上实际不能打印的区域,通过对比,修正和min的取值。

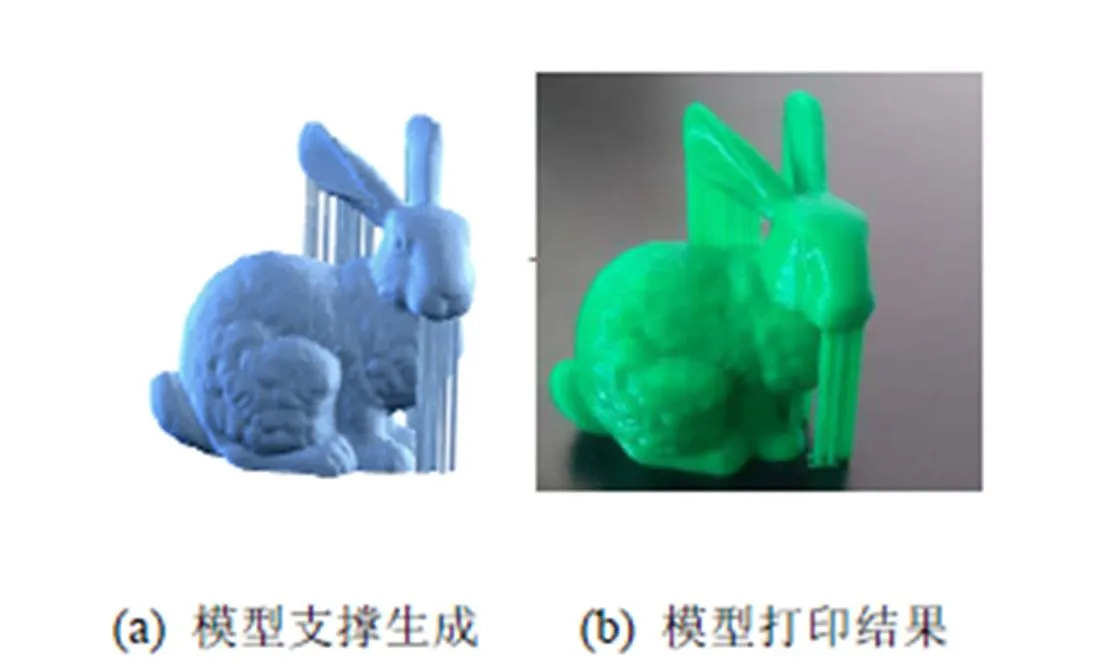

通过多次实验测试并修正,0取值100;1、2和3分别取值为0.50、0.25和0.20;min取值为30较为合适,可以得到一个较为不错的支撑结果。在此基础上,再选取实验模型,运行本算法,打印模型并对比实验结果如图5所示。

图5 实验结果

此外,对ABS塑料也进行了实验测试,0仍取值100,min取值为30,虽然ABS材料的熔点高于PLA材料,但由于其冷却时间较短,与PLA材料相比,ABS材料的粘滞性要大一点,所以,能量传递系数要稍大一点。经过实验测试,ABS材料的12和3分别取值为0.60、0.35和0.30,较为合适。同样情况下,使用ABS材料的模型生成支撑更少一点,则打印Bunny测试,Bunny大小为43 mm´33 mm´41 mm,ABS材料的模型比PLA材料的模型少约0.88 g。

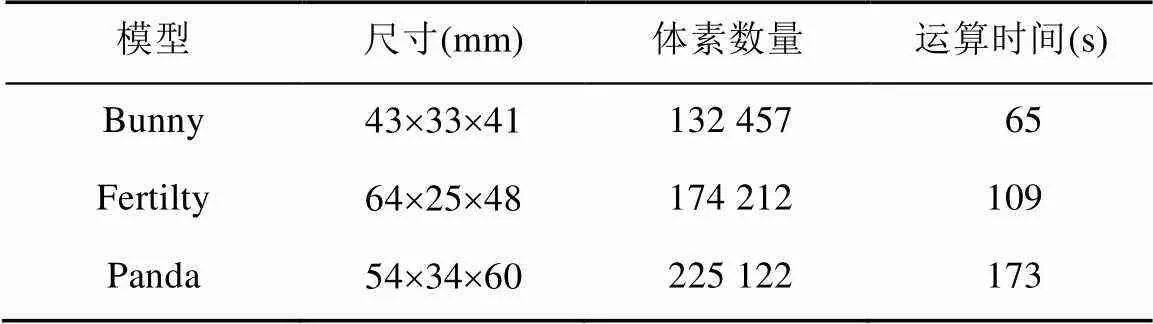

同时,可选取Bunny、Panda和Fertilty等 模型,进行实验测试,模型尺寸、体素数量及有关运算时间等实验相关数据见表1。从表1可看到,随着模型体素数量的增加,算法的运算时间也在增长,说明算法的运算时间与体素的数量紧密相关。

表1 本文算法实验数据

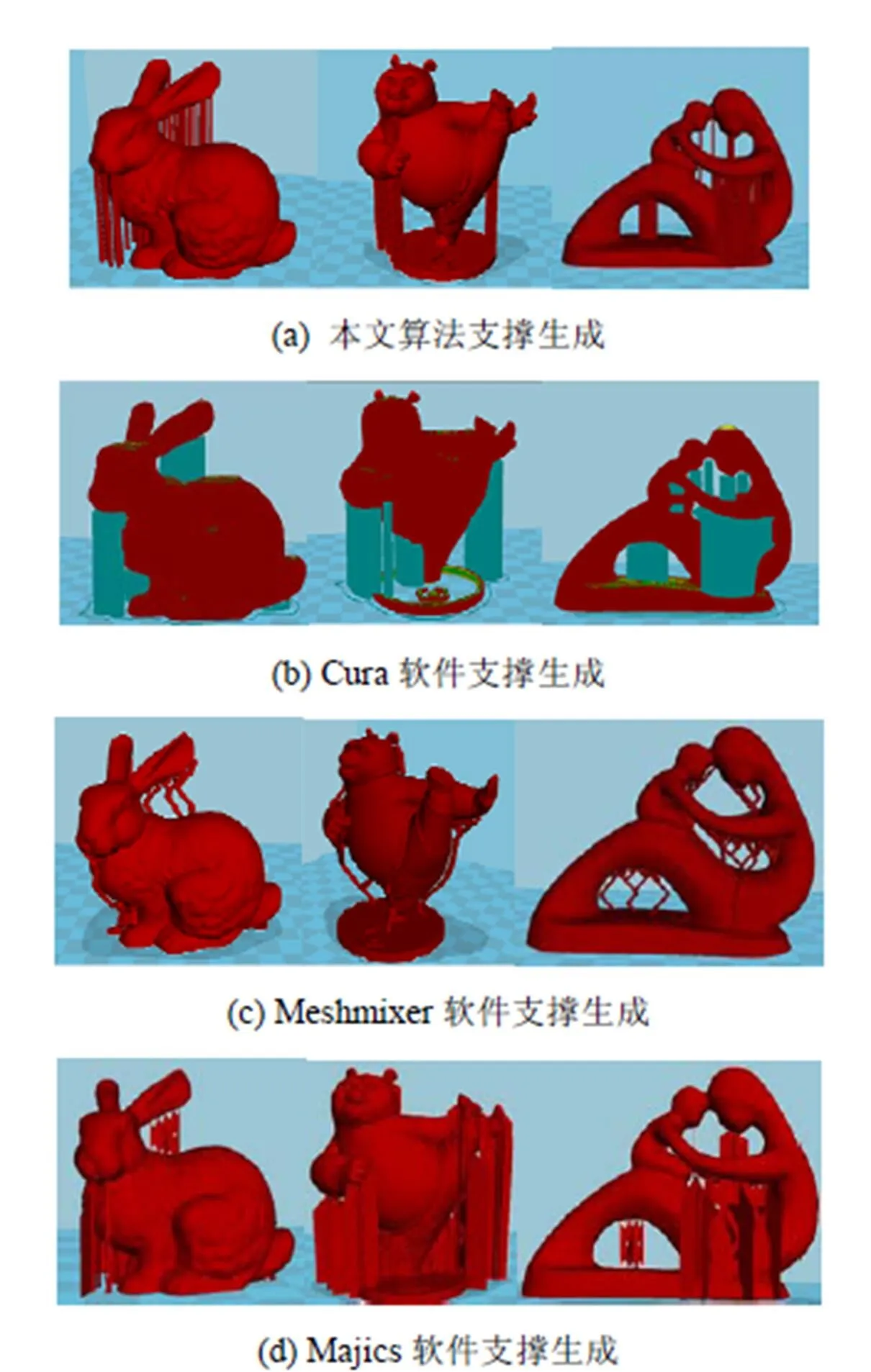

再将本文算法生成的支撑结构,与当前主流的3D打印软件Cura、Meshmixer和Majics生成的支撑结构作对比。Cura软件是直接在悬空区域下方挤出支撑结构,较为浪费材料;Meshmixer软件和Majics软件为了节省材料,首先对悬空的需要添加支撑的面片进行采样,对采样点进行整合,然后选用不同的支撑结构型式,Meshmixer软件选用树状作为支撑结构型式,Majics软件则提供多种结构型式,但通常选用块状结构来生成支撑。如前所述,由于本文选用较为简单方便的柱体作为支撑杆,可能会造成多余的材料消耗。实验对比如图6所示。

图6 4种支撑生成方式比较

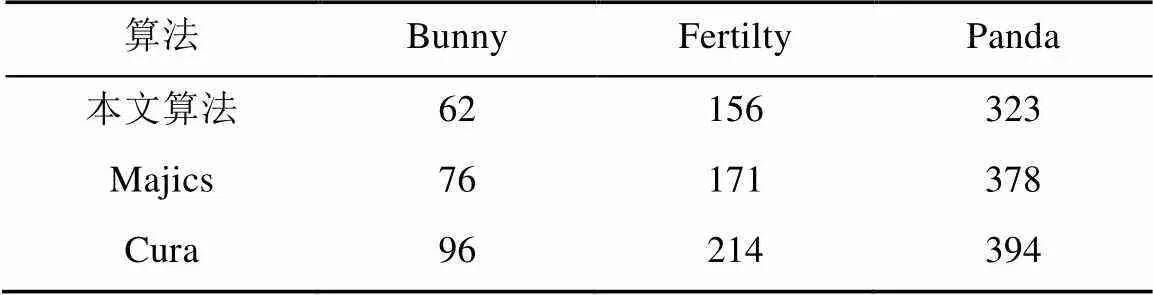

在支撑生成区域大小方面,本文算法有一些优势。以Bunny为例,在本文设定的打印精度下,直观上观察,Meshmixer、Cura和Majics都在尾巴处生成一些多余的支撑,且在耳朵、下巴和前胸部生成的支撑区域也较大,本文算法相对生成支撑区域较小,尾巴处几乎没有添加支撑,耳朵、下巴和前胸也没有其他算法生成区域大。另外,通过计算模型表面添加支撑结构的区域面积比较大小。本文算法的支撑区域面积是通过由计算体素的大小与体素的数量得到;Cura软件的支撑区域面积通过计算其支撑区域在底部的投影,并测量出投影面积;Majics软件自带面积测量,对各支撑区域的表面积进行求和;Meshmixer软件暂时没有较好的方法来计算其支撑区域的面积,因此没有列入。最终得到的结果见表2,3种算法对比发现,本文算法的支撑区域面积较小,而Cura软件生成的支撑区域面积较大。

表2 3种算法支撑区域面积对比(mm2)

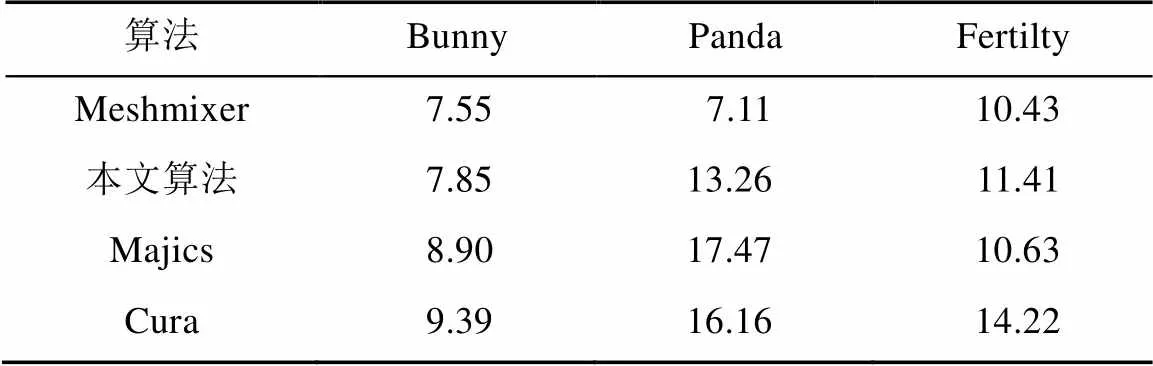

在打印材料消耗方面(表3),Meshmixer软件生成的树状支撑结构,能够减少材料的消耗,占有较大优势;而本文算法虽然生成的支撑区域较少,但是由于选用柱状的支撑结构型式稍显简单,且当支撑杆长度越长时,越浪费材料;Majics软件与Cura软件类似,是通过在模型悬空区域下方挤出密集的支撑结构,相对来讲,较为耗费材料。

表3 4种算法打印材料消耗对比(g)

在打印稳定性方面,Cura软件生成的支撑比较密集,较为稳定;本文算法是基于体素生成支撑杆结构,受体素尺寸影响,杆的直径较小,当支撑杆的长度较长时,支撑的稳定性不够好;Meshmixer软件中的树状支撑在打印大面积悬空区域时,树状结构由于上部支撑点较多,而底部仅有少数点与打印平台粘连,这种结构不够稳定,在打印过程中,经常会出现支撑结构与打印平台分离的情况,造成打印失败;而Majics软件生成的支撑结构与模型表面仅靠一些稀疏的点相接触,且接触点的面积较小,打印过程中支撑结构容易与模型表面相分离,支撑结构没有起到支撑作用,造成打印失败。

因此,4种算法都能够较好地完成支撑生成任务,同时保证模型的正常打印。本文算法的主要优点是在于模型支撑生成区域面积较小,但是由于支撑结构型式稍显简单,在消耗材料方面没有Meshmixer软件有优势;在打印稳定性方面,与Meshmixer软件,Majics软件相似,偶尔会出现不稳定的现象,如果能采用更优的支撑结构型式,应该能有更好的材料消耗与稳定性表现。

4 结束语

针对3D打印支撑问题,本文提出一种基于体素模型生成支撑结构的算法,算法着重分析了体素之间的相互支撑作用,并对支撑不够稳定的体素生成支撑杆。经实验测试,本文算法能够更加准确地找出模型需要添加支撑的区域,除此之外,采用基于体素模型的模型支撑算法,能够较好地适用模型的内部支撑计算。

本文工作在以下方面可以有所改进。首先,由于本文算法的主要目的是寻找较为准确的支撑区域,对如何选取稳定良好的支撑结构型式未作深入分析,所以采用了较为简单的圆柱来生成支撑结构。当圆柱长度与半径的比太大时,支撑柱的稳定性会不够好,下一步将考虑选用更为稳定的支撑结构型式,增加支撑的稳定性和健壮性,从而提高支撑打印成功率。其次,本文算法需要对模型体素化处理,由于体素化后的模型,体素数量巨大,造成算法效率较低,下一步可以考虑结合GPU技术来进一步加速计算。

[1] 刘利刚, 徐文鹏, 王伟明, 等. 3D打印中的几何计算研究进展[J]. 计算机学报, 2015, 38(6): 1243-1267.

[2] 胡瑞珍, 黄惠. 3D 打印启发下的模型实例化优化研究综述[J]. 计算机辅助设计与图形学学报, 2015, 27(6): 961-967.

[3] RATTANAWONG W, MASOOD S H, IOVENITTI P. A volumetric approach to part-build orientations in rapid prototyping [J]. Journal of Materials Processing Technology, 2001, 119(1-3): 348-353.

[4] ZHANG X T, LE X Y, PANOTOPOULOU A, et al. Perceptual models of preference in 3D printing direction [J]. ACM Transactions on Graphics, 2015, 34(6): 1-12.

[5] SANATI NEZHAD A, BARAZANDEH F, RAHIMI A R, et al. Pareto-based optimization of part orientation in stereolithography [J]. Journal of Engineering Manufacture, 2010, 224(10): 1591-1598.

[6] STRANO G, HAO L, EVERSON R M, et al. A new approach to the design and optimisation of support structures in additive manufacturing [J]. The International Journal of Advanced Manufacturing Technology, 2013, 66(9): 1247-1254.

[7] WANG W M, WANG T Y, YANG Z W, et al. Cost-effective printing of 3D objects with skin-frame structures [J]. ACM Transactions on Graphics, 2013, 32(6): 1-10

[8] 陈岩, 王士玮, 杨周旺, 等. FDM 三维打印的支撑结构的设计算法[J]. 中国科学: 信息科学, 2015, 45(2): 259-269.

[9] VANEK J, GALICIA J A G, BENES B. Clever support: efficient support structure generation for digital fabrication [J]. Computer Graphics Forum, 2014, 33(5): 117-125.

[10] 宋国华, 敬石开, 许文婷, 等. 面向熔融沉积成型的树状支撑结构生成设计方法[J]. 计算机集成制造系统, 2016, 22(3): 583-588.

[11] HERGEL J, LEFEBVRE S. Bridging the gap: automated steady scaffoldings for 3D printing [J]. ACM Transactions on Graphics, 2014, 33(4): 1-10.

[12] HU K L, JIN S, WANG C C L. Support slimming for single material based additive manufacturing [J]. Computer-Aided Design, 2015, 65: 1-10.

[13] ALEXANDER P, ALLEN S, DUTTA D. Part orientation and build cost determination in layered manufacturing [J]. Computer-Aided Design, 1998, 30(5): 343-356.

[14] SNEAD D E, SMALLEY D R, COHEN A L, et al. Boolean layer comparison slice: U.S. Patent 5, 321, 622 [P]. 1994-06-14.

[15] CHALASANI K, JONES L, ROSCOE L. Support generation for fused deposition modeling [C]//Proceedings of Solid Freeform Fabrication Symposium. Austin: University of Texas Press, 1995: 229-241.

[16] HUANG X M, YE C S, MO J H, et al. Slice data based support generation algorithm for fused deposition modeling [J]. Tsinghua Science & Technology, 2009, 14(S1): 223-228.

Construction of Support Structure Based on Voxelization Models for 3D Printing

XU Wenpeng1, MIAO Longtao1, HOU Shouming1, QIANG Xiaohuan2, ZENG Yanyang1

(1. School of Computer Science and Technology, Henan Polytechnic University, Jiaozuo Henan 454100, China; 2. School of Surveying and Land Information Engineering, Henan Polytechnic University, Jiaozuo Henan 454100, China)

3D printing technology can fabricate models by additive accumulation of a material that is fused together layer by layer, but the overhang area should be added support structure. The support structure will not only cause a waste of printing material, but also increase the printing time and damage the appearance of the model. In this paper, we propose an algorithm on support structure based on the voxelization model, which analyzes the interaction of voxels, and introduces the support energy parameters and calculation method. Then we calculate the area of the voxels which need to add support structure, and finally, we generate the support structure according the voxels area. The experimental results show that the algorithm can add support structure of the model more accuracy. At the same time, the voxel-based support algorithm can be used for a research on internal support structure of a model.

3D printing; voxelization model; support energy function; support algorithm

TP 391

10.11996/JG.j.2095-302X.2018020228

A

2095-302X(2018)02-0228-07

2017-07-12;

2017-08-12

河南省科技攻关项目(162102310090);河南省高等学校重点科研项目(16A520011)

徐文鹏(1976–),男,江西九江人,副教授,博士。主要研究方向为计算机图形学。E-mail:wpxu08@gmail.com

曾艳阳(1987–),男,河南信阳人,讲师,博士。主要研究方向为计算机图形学与几何处理。E-mail:zyyhost@qq.com