颗粒活性炭负载催化剂类芬顿处理污水厂尾水的实验研究

朱媛绮,刘鲁建,张岚欣

(1.宜兴市阳羡高级中学,江苏 宜兴 214200;2.湖北君集水处理有限公司,湖北 武汉 430065)

2015年1月1日,国家政府开始实施新环保法,为了响应国家政策,严守法律法规,全国各地也相继制定并出台了更为严格的污水排放标准,这使得许多污水处理厂面临升级改造的任务要求。提标改造的目的主要是污水厂的排放标准由一级B标准提升为一级A标准,对污水中的COD、氨氮、色度、总磷等排放指标提高。要达到这些要求,就要对污水处理设施进行重新设计,尾水增加新的处理工艺及设施,提高污水处理能力,使出水达标。

工业废水一般具有水质成分复杂,污染物含量高,有毒有害物质多,生物难降解物质多,含磷、氮量过高,色度高等特点。

目前处理工业废水的工艺方法种类繁多,主要分为物理吸附法、化学氧化法及生化降解法等[1].由于废水排放量大,而单纯的物理吸附法吸附速率缓慢,不适合废水深度处理;生物降解法对部分化学污染物质降解效率差,因而处理难度较大;化学氧化法虽然可以利用强氧化剂快速彻底分解污染物,如臭氧氧化法、催化湿式氧化法(CWAO),但成本较高[2],对反应设备要求更高。因此,采用单一的处理工艺无法达到满意的处理效果,必须寻找一种操作简单、运行稳定、经济实用、处理效果好的组合处理方式[3]。

Fenton(芬顿)试剂由于具有强氧化性,可以有效去除各类难降解的有机物[4],目前被广泛应用于废水处理行业中[5]。Fenton试剂处理废水的缺点在于双氧水的利用率不高、反应条件受酸度限制、且污泥排放量大,反应成本较高[6]。

颗粒活性炭(GAC)负载催化剂类芬顿法是指将过渡金属离子或稀土金属离子及其复合物通过沉积,浸渍,烧结等方法负载在稳定的催化剂载体(颗粒活性炭)上一起形成组合体,再与H2O2共同降解有机污染物。该工艺具有反应速度快,使用寿命长,产泥量小等优点。

本实验以某工业园区的污水厂尾水为来源,研究了采用颗粒活性炭负载催化剂类芬顿法对工业废水的处理效果,与传统芬顿氧化法进行了对比,并研究了不同的颗粒炭投加量、双氧水投加量等条件下对最终出水效果的影响。

1 实验部分

1.1 颗粒活性炭负载催化剂的制备

①多金属催化剂母液的配制:称取一定按物质的量配比(Fe/Cu/Al/Co/Mn= 8∶4∶1∶0.1∶0.07)将FeSO4·7H2O、CuSO4·5H2O、AlCl3·6H2O、CoSO4·7H2O、MnSO4·H2O置于烧杯内,加纯水搅拌使其溶解,定容至1000mL,配制成10%的多金属催化剂母液。

②颗粒活性炭的预处理:将颗粒活性炭(GAC)先后分别用5%~10%盐酸溶液、5%~10%碱液浸泡、搅拌、煮沸、超声处理,并以纯水清洗至中性,将清洗后的颗粒活性炭烘干、待用。

③GAC负载催化剂的制备:称取预处理好的颗粒活性炭200g于烧杯内,加入多金属催化剂母液400mL,浸渍24h后倒出多余的母液,加入1%的聚丙烯酰胺(PAM)200mL作为粘结剂,手动搅拌使之黏合均匀,并倒出多余溶液。将浸渍处理好的GAC先于70~80℃烘箱内放置4~5h,去除多余水分,随后放入高温烘干箱,在隔绝空气条件下,逐渐升温至500~600℃,保持600℃高温烘干8~10h,确保多金属催化剂在GAC载体上的稳定附着。

1.2 实验用水来源

实验废水来源于湖北省某工业园区污水处理厂的尾水,以工业废水为主,该厂出水执行《城镇污水处理厂污染物排放标准》一级B标,实际运行时COD、SS偶尔超标,且采用目前的工艺无法达到一级A标,根据国家及地方政策,该项目有亟待提标的需求。

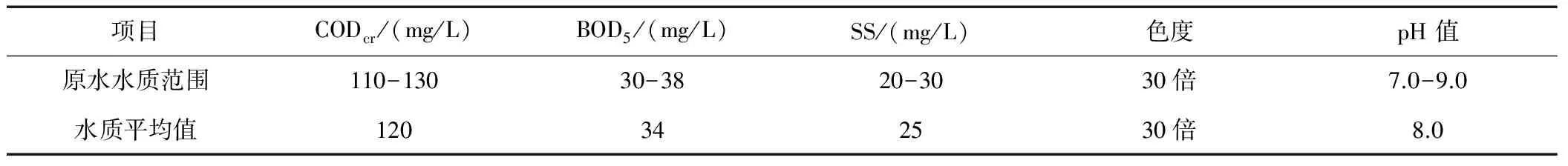

本实验取自污水厂终端设施——二沉池底部混合液经过滤后,去除污泥,取上清液作为实验的原水,具体水质见表1。

表1 进水水质表

1.3 实验方案

1.3.1 实验方法

(1)类芬顿实验:室温下,取原水250mL于烧杯内,开启自动搅拌,先加入类芬顿催化剂,加硫酸调节pH值至3~5,加入30%的双氧水,保持搅拌,反应30min。取新烧杯倒出上层溶液,使之与GAC固液分离,向溶液中加入10%碱液,快速搅拌,调节pH值至9~10,加入3‰的PAM溶液2~3滴,手动缓慢搅拌直至溶液中出现絮体沉降。静置10min后取漏斗过滤,分离出絮体污泥,取上清液进行CODcr的测定。

(2)传统芬顿实验:室温下,取原水250mL于烧杯内,开启自动搅拌,先加入FeSO4·7H2O粉末,加硫酸调节pH值至3~5,加入30%的双氧水,保持搅拌,反应30min。

向溶液中加入10%碱液,快速搅拌,调节pH值至9~10,加入3‰的PAM溶液2~3滴,手动缓慢搅拌直至溶液中出现絮体沉降。静置10min后取漏斗过滤,分离出絮体污泥,取上清液进行CODcr的测定。

1.3.2 类芬顿/传统芬顿的实验工艺流程

类芬顿/传统芬顿的实验工艺流程见图1。

图1 工艺流程图

1.3.3 分析方法

COD:重铬酸钾法。

干污泥量:烘干称重法。

1.3.4 具体实验方案

实验共分为4个步骤,如下:(1)在同等条件下(进水水质及反应条件),分别采用类芬顿和传统芬顿进行实验,比较COD的去除效果及其随时间的变化趋势;(2)取不同批次的原水,进行多组实验,在同等条件下,比较类芬顿和传统芬顿的产泥量;(3)在固定反应条件下,改变类芬顿负载催化剂的GAC投加量,研究其对出水水质的影响;(4)在固定反应条件下,改变H2O2加药量,研究其对出水水质的影响。

1.3.4.1 类芬顿与传统芬顿的处理效果对比

取同一批原水,CODcr为117.78 mg/L,类芬顿负载催化剂的GAC质量取1g,传统芬顿的铁盐(FeSO4·7H2O)取0.25g,H2O2的加药量均为0.30mL,按照1.3.1实验方法中的步骤分别进行反应。取样并对COD指标进行检测,然后分析与总结。

1.3.4.2 类芬顿与传统芬顿的产泥量对比

取不同批次的原水各1000mL,CODcr为110~130 mg/L,同一组对比试验采用同一批次的水样。类芬顿负载催化剂的GAC质量取4g,传统芬顿的铁盐(FeSO4·7H2O)取1g,H2O2的加药量均为1.2mL,按照1.3.1实验方法中的步骤分别进行反应,过滤后取分离的絮体污泥烘干称重,并分析与总结。

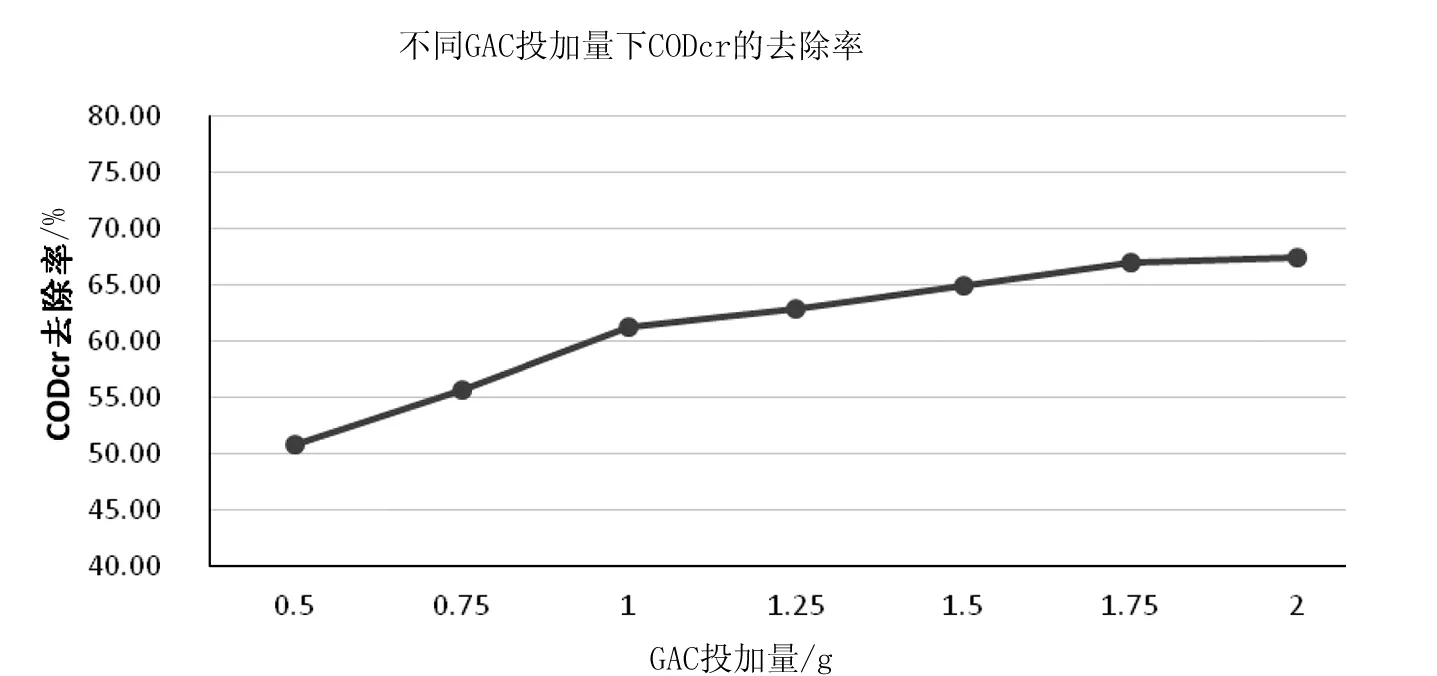

1.3.4.3 改变负载催化剂的GAC投加量对类芬顿反应出水水质的影响

取不同批次的原水各250mL,CODcr为110~130 mg/L,类芬顿负载催化剂的GAC质量依次取0.5、0.75、1、1.25、1.5、1.75、2g,H2O2的加药量均为0.30mL,按照1.3.1实验方法中的步骤分别进行反应。取样并对COD进行检测,然后分析与总结。

1.3.4.4 改变双氧水投加量对类芬顿反应出水水质的影响

取不同批次的原水各250mL,CODcr为110~130 mg/L,类芬顿负载催化剂的GAC质量取1g,H2O2的加药量依次取0.2、0.25、0.30、0.35、0.4、0.45mL,按照1.3.1实验方法中的步骤分别进行反应。取样并对COD进行检测,然后分析与总结。

2 实验结果与讨论

2.1 类芬顿与传统芬顿的处理效果对比

实验第一步骤:类芬顿与传统芬顿不同反应时间下对原水的COD去除效果如图2所示。

图2 类芬顿与传统芬顿去除CODcr效果图

由图2可见,随着氧化反应时间的增加,类芬顿与传统芬顿的COD去除率均随之上升,在t=30~35min时上升趋势逐渐减缓,取30min为最佳反应时间,且同等条件下,类芬顿处理后的出水水质可稳定达到一级A标(COD<50mg/L,色度<30),对COD的降解效果明显优于传统芬顿。原因在于活性炭是一种常见的吸附剂[7],可有效去除废水的色度、臭味和二级出水中大多数有机污染物。采用颗粒活性炭负载金属催化剂并进行芬顿氧化的新型类芬顿工艺,可使活性炭的强吸附性与 Fenton 试剂的强氧化性有机结合:活性炭可同时吸附废水中污染物与 Fenton 试剂反应物,使 Fenton 氧化反应发生在活性炭表面,从而提高·OH(羟基自由基)附近污染物的浓度,增强了 Fenton 反应的效率[3]。

2.2 类芬顿与传统芬顿的产泥量对比

实验第二步骤:类芬顿与传统芬顿的产泥量对比如图3所示。

图3 类芬顿与传统芬顿的产泥量对比图

由图3可见,在以原水批次1、2、3为原料的实验中,采用类芬顿和传统芬顿工艺的产泥量相差较大,同等条件下,传统芬顿的产泥量约为类芬顿的2.7~3.2倍。原因在于:此类复合催化剂与现有其他催化剂相比,比表面积大,以多相金属作为反应活性中心,催化活性点增多,催化活性提高,氧化反应速率和氧化能力提高,且催化剂在使用时Fe离子浸出很少,释放较慢,可连续重复使用,避免了传统芬顿技术中加药量大,产生污泥量大的技术问题。

2.3 改变负载催化剂的GAC投加量对类芬顿反应出水水质的影响

实验第三步骤:改变负载催化剂的GAC投加量对类芬顿反应出水水质的影响如图4所示。

图4 GAC投加量对系统COD去除效果图

由图4可见,随着GAC投加量的不断增加,COD去除率呈上升趋势,在GAC投加量为1.25~1.5g/250mL废水时,上升趋势逐渐趋于平缓,此时颗粒活性炭对于水中可吸附的污染物已达吸附最大值,且多金属催化剂始终稳定附着在GAC内部,Fe释放速度缓慢,即使水中GAC投加量增大造成理论上的多相金属离子过量,也不会影响实际芬顿反应的氧化效果,更不会造成COD值的异常变化。同时在此反应条件下,出水水质已经可以稳定达到《城镇污水处理厂污染物排放标准》一级A标准,因此,从节约运行成本的角度考虑,选择GAC质量为1~1.25g/250mL废水的投加量是较为合适的。

2.4 改变双氧水投加量对类芬顿反应出水水质的影响

实验第四步骤:改变双氧水投加量对类芬顿反应出水水质的影响如表2所示。

表2 改变双氧水投加量对类芬顿反应出水水质的影响表

由表2可见,随着双氧水投加量的增加,COD去除率呈现先上升后下降的趋势,原因在于当多金属催化剂投加过量时,起主要氧化作用的H2O2投加不足,氧化效果不佳,无法完全氧化污水中的难降解污染物,造成COD去除率不高,当双氧水投加过量时,废水中产生大量气泡,造成反应沉淀物无法沉降,影响COD的降解去除效果,同时过量的H2O2进入水中也会造成一定程度上的COD升高。实验证明,从运行费用、去除效果等方面考虑,选择H2O2投加量在0.3mL/250mL废水左右的加药量较为合适。

3 结论

(1)采用颗粒活性炭(GAC)负载多金属催化剂的类芬顿氧化工艺,处理污水厂尾水可稳定达到一级A标,COD去除率明显优于传统芬顿。

(2)采用GAC负载多金属催化剂的类芬顿工艺,污泥产量明显低于传统芬顿,约为后者的1/3。

(3)通过调整GAC的投加量可有效改善水质,随投加量的增大,可得到更高级别的出水水质。从经济的角度考虑,选择1~1.25g(负载催化剂的GAC)/250mL废水的投加量较为合理。

(4)改变双氧水的投加量可随之改变COD的降解率,随着加药量的增大,COD呈现先上升后下降的趋势,为了保证去除效果以及成本考虑,选择双氧水投加0.3mL/250mL废水左右的加药量较为合适。

[1] 许效天,霍 林,霍 聪.造纸废水处理技术应用及研究进展[J]. 化工环保,2009,29(3):230-234.

[2] 于兰平.微波辐射处理造纸工业污水[J].北京工业大学学报,2012,38(7):1109-1113.

[3] 陶明杰,周宇松,刘中亲,等.活性炭协同芬顿试剂处理印染行业生化池出水的研究[J].兵器材料科学与工程,2015,38(2):106-109.

[4] Guedes A M F M,Madeira L M P,Boaventura R A R,et al.Fenton oxidation of cork cooking wastewater-overall kinetic analysis[J].Water Research,2003,37(13):3061-3069.

[5] 齐建华,韩晋英,陈福川.Fenton 试剂氧化机理及在水处理中的应用现状[J].水工业市场,2012(1):76-80.

[6] 张传君,李泽琴,程温莹,等.Fenton 试剂的发展及在废水处理中的应用[J].世界科技研究与发展,2006,27(6):64-68.

[7] 包金梅,凌 琪,李 瑞.活性炭的吸附机理及其在水处理方面的应用[J].四川环境,2011,30(1):97-100.