后螺旋弹簧断裂失效分析

陈磊,庞院,高朝乾

(吉利汽车研究院有限公司,浙江宁波 315336)

0 引言

螺旋弹簧作为汽车悬架系统的重要组成部分,在车辆的行驶过程中起着缓冲和减震的作用,对车辆的安全性与平稳性起着至关重要的作用。弹簧在工作时往复压缩,受到周期性的交变应力,弹簧受力状况复杂,经常出现早期断裂失效,因此很有必要对提高弹簧的疲劳寿命进行研究[1-2]。

某汽车公司进行底盘强化循环试验,经过120个循环试验后,弹簧没有出现异常,满足疲劳寿命的要求。随后进行至135循环(增加15循环)时后螺旋弹簧发生断裂。为了提高产品的疲劳使用寿命,针对弹簧的断裂原因进行了化学成分分析、硬度分析、断口分析、金相组织分析、夹杂物分析,以找出断裂的原因。

1 弹簧生产工艺

材料牌号SAE9254,直径φ14.0 mm。弹簧的生产工艺流程如下:冷卷→打磨→去应力退火→抛丸处理→立定处理→负荷测试→表面处理→包装。

2 检测内容与结果

2.1 化学成分

从弹簧(SAE9254)断口附近取样进行化学成分分析,分析结果见表1,测试结果满足技术条件的要求,弹簧化学成分合格。

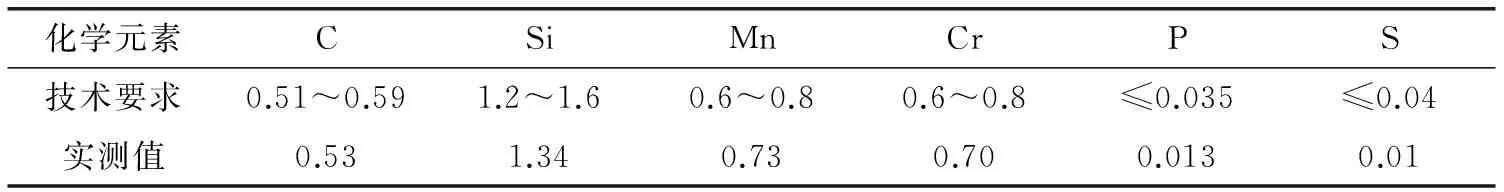

表1 后螺旋弹簧化学成分测试(质量分数) %

2.2 硬度

在后螺旋弹簧断裂附近取样进行硬度测试,硬度的测试结果为52.5HRC、53.5HRC、54HRC,符合51~56HRC的技术要求,弹簧硬度合格。

2.3 断口分析

2.3.1 宏观断口分析

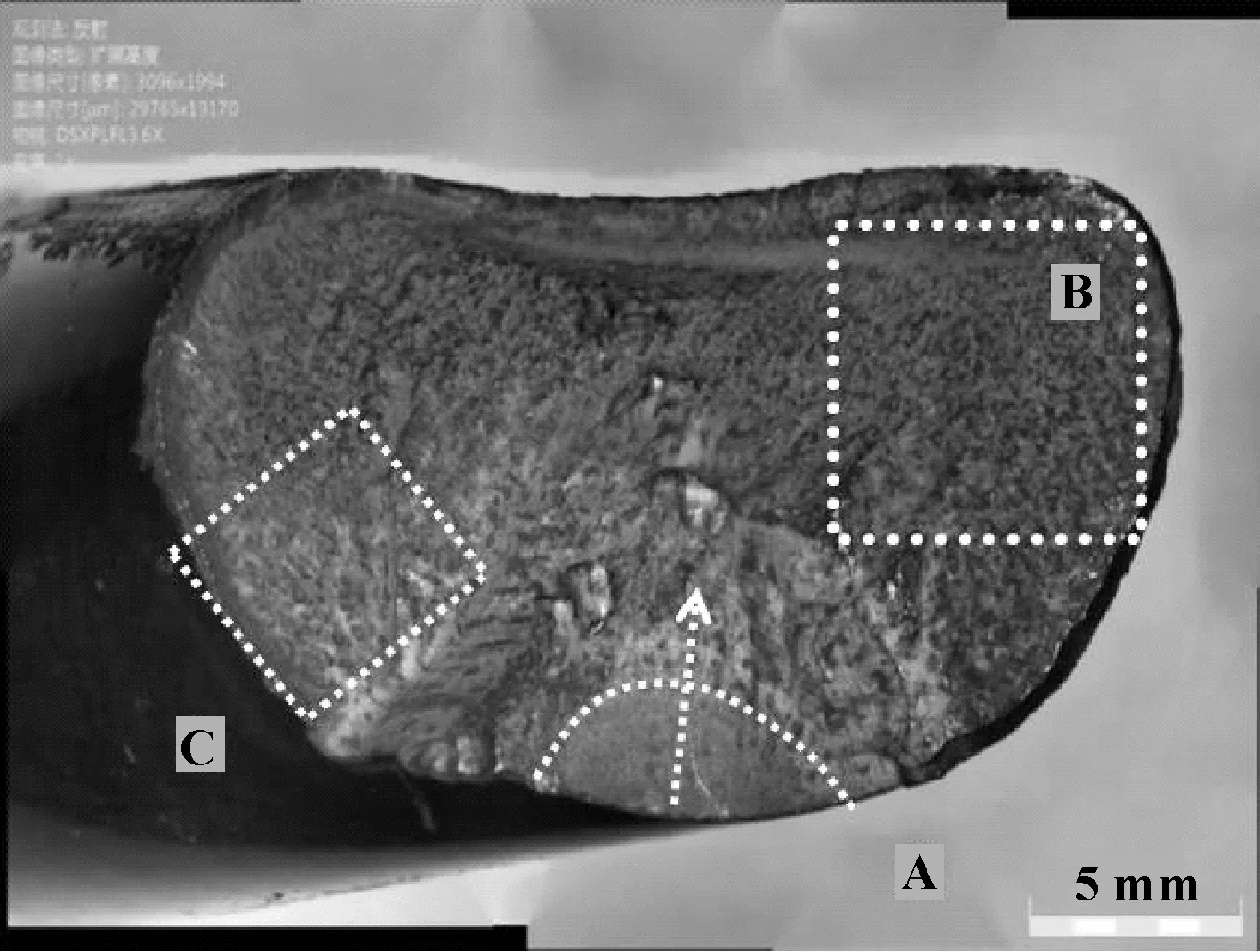

后螺旋弹簧在第二圈处断裂,由于运输存放的原因,断口表面出现红锈。在图1中 A区(扩展区)存在明显的贝纹线,从贝纹线的扩展方向(图1箭头所示)来看,裂纹源起源于弹簧表面;B区是瞬断区,从整个断口面积来看,疲劳扩展区较少,而瞬时断裂区较大,说明该弹簧最后断裂时承受了较大的应力;同时在C区能看到呈台阶疲劳条带,说明裂纹源不只一处[3]。综合宏观断口分析,初步判定为多源疲劳断裂。

图1 后螺旋弹簧宏观断口形貌

2.3.2 微观断口分析

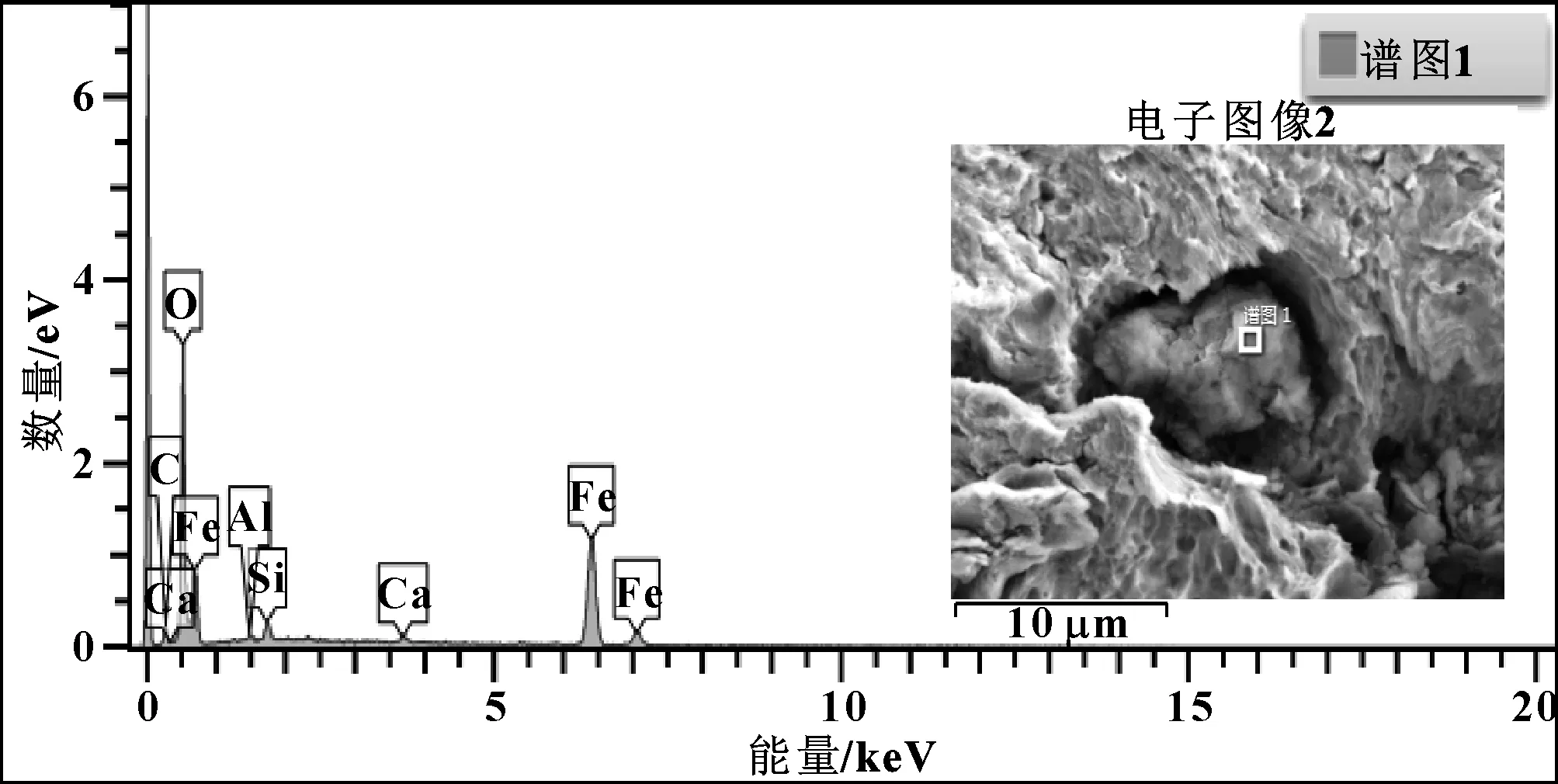

将断口表面清洗除锈后在扫描电镜下做微观分析显示:在弹簧表层存在明显的由于喷丸处理引起的表面塑形变形的痕迹,表面存在明显折叠缺口,如图2虚线框处所示,折叠的长度大约50 μm。折叠的产生来至于两个方面:(1)线材改制拉拔过程中原材料的表面缺陷;(2)在强力喷丸过程中产生[4]。对近表层进行扫描发现有块状物质,在块状物质周围存在明显的二次裂纹,见图3。微裂纹会在夹杂物上进行形核,随后聚合、长大、扩展,导致材料断裂。对块状物进行EDS(Energy Disperse Spectroscopy)分析,见图4,“Fe”元素可能是因为除锈不彻底而存在的,推测夹杂物是由Al2O3、SiO2、CaO等组成的复合夹杂物。扩展区能观察到明显的疲劳辉纹[5],见图5。更进一步说明断裂类型为疲劳断裂。

图2 表层微观形貌

图3 近表层微观形貌

图4 图3的EDS分析

图5 扩展区微观形貌

2.4 金相组织

对后螺旋弹簧断裂件取样开展表面脱碳层、金相组织分析,检测结果如下:

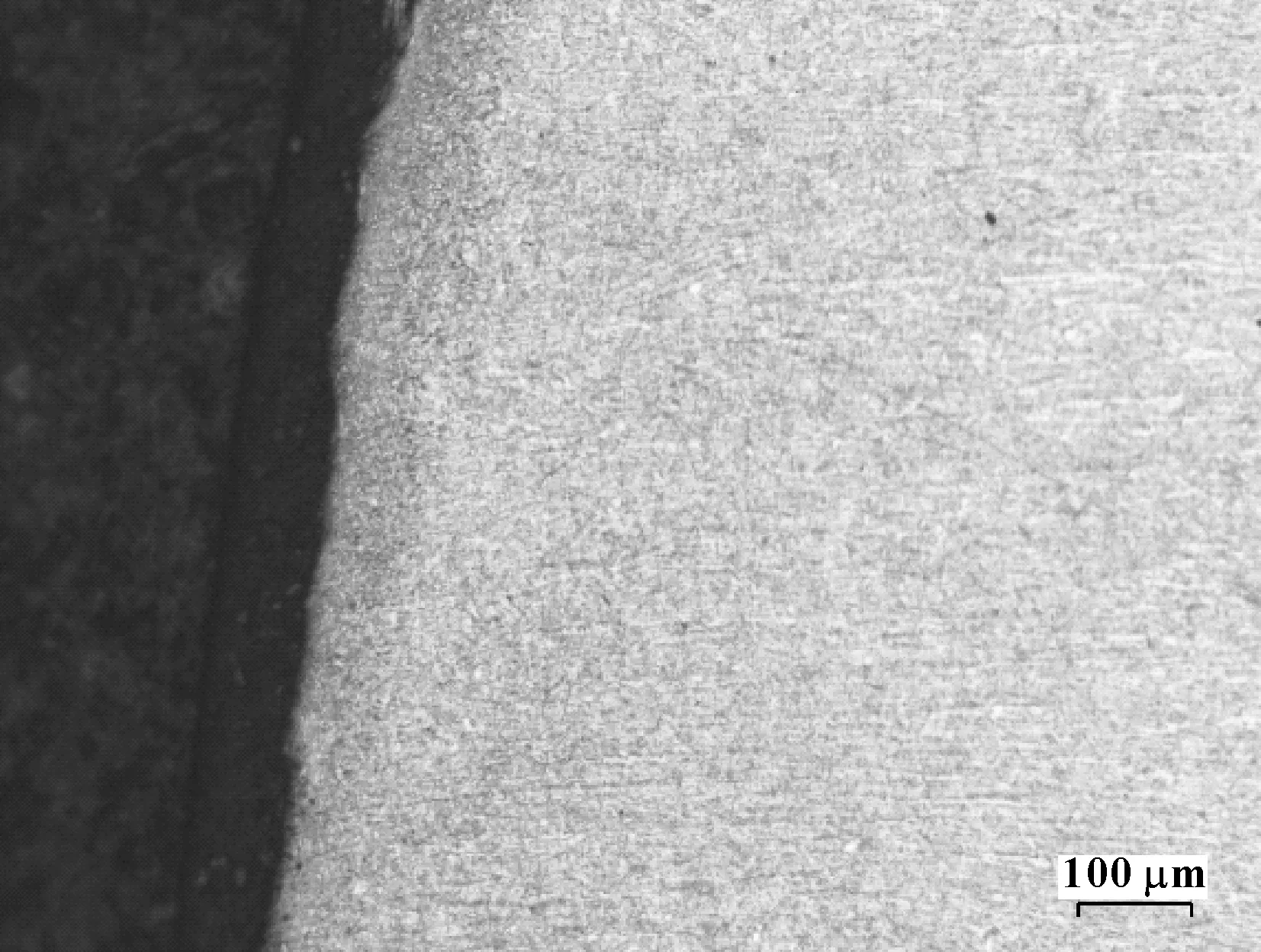

(1) 表面无明显脱碳,见图6,符合表面脱碳层深度不大于14 μm 的技术要求;

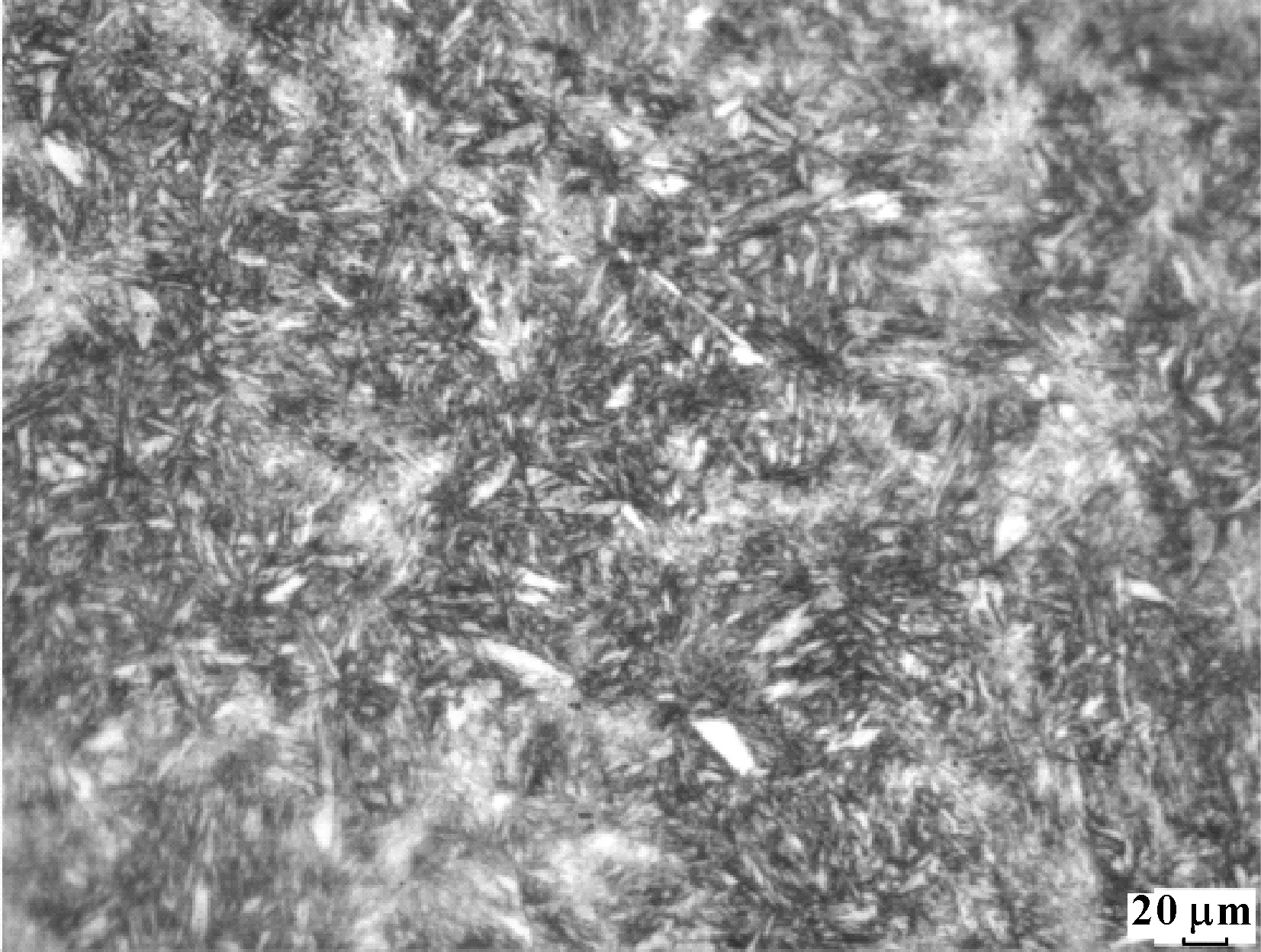

(2) 芯部横截面组织为保持马氏体位相的回火屈氏体组织,见图7,符合金相组织的要求;

(3) 芯部纵截面组织存在明显的带状组织,见图8,带状组织的出现会使弹簧出现各向异性,并对力学性能产生较大的影响;同时存在明显的黑色的偏析带[6],见图8虚线方框内所示。

图6 表面脱碳层100×

图7 基体组织 500×

图8 芯部纵截面组织 100×

2.5 非金属夹杂物分析

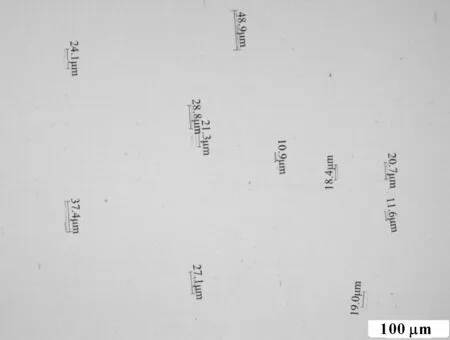

对断裂螺旋弹簧纵向取样开展非金属夹杂物分析,结果见表2。由试验结果可知:断裂弹簧的非金属夹杂物符合技术要求,但A类夹杂偏多(见图9),同时发现有金黄色的氮化物夹杂物(见图10)。夹杂物的存在会破坏材料的连续性,造成应力集中、韧性下降,导致零部件的使用寿命降低[7]。

表2 非金属夹杂物测试

图9 A类非金属夹杂 100×

图10 非金属夹杂 500×

2.6 实验再现模拟

现场抽取4件开展台架疲劳试验验证,螺旋弹簧疲劳耐久50万次未出现断裂,符合设计值50万次不断裂的要求,试验追加至58.5万次时发生断裂。与强化耐久实验一样,120个循环不断裂,追加至135个循环时发生断裂。弹簧的工艺制造能满足设计要求,但是超过疲劳寿命后断裂的风险较大。

3 结论

(1)螺旋弹簧材料SAE9254化学成分、硬度及脱碳层深度的控制在设计范围之内;

(2)弹簧断裂源起源于表面的折叠裂纹,原材料的夹杂物特别是A类夹杂物的偏多加速裂纹的扩展;同时材料存在明显的偏析与带状组织,使弹簧各向异性,降低了使用寿命,导致弹簧的多源疲劳断裂;

(3)从整车耐久和抽样疲劳耐久试验结果看来,螺旋弹簧均是在产品满足设计要求后短时间内便发生了失效,说明如果弹簧在原材料质量或后续加工工艺等方面管控不当的话,可能会使螺旋弹簧在使用过程中出现提前断裂的风险。

参考文献:

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2006.

[2]张文春.汽车理论[M].北京:机械工业出版社,2012.

[3]孙宜强,吴超,鲁修宇,等.55SiCr汽车悬架弹簧早期失效分析[J].物理测试,2014,32(4): 44-46.

SUN Y Q,WU C,LU X Y,et al.Early Failure Analysis of 55SiCr Automobile Suspension Spring[J].Physics Examination and Testing,2014,32(4): 44-46.

[4]王仁智,姜传海.汽车悬架簧早期疲劳断裂原因的试验研究[J].材料热处理学报,2012,33(6):127-135.

WANG R Z,JIANG C H.Investigation on Early Fatigue Fracture for Automobile Suspension Springs[J].Transactions of Materials and Heat Treatment,2012,33(6):127-135.

[5]姜锡山,赵晗.钢铁显微断口速查手册[M].北京:机械工业出版社,2010.

[6]赖泓州.60Si2Mn弹簧扁钢带状组织形成机理及对性能的影响研究[D].赣州:江西理工大学材料科学与工程学院,2014.

[7]田中健.铁路货车转向架圆弹簧疲劳寿命影响因素的分析研究[D].重庆:重庆大学机械工程学院,2005.