方程式赛车制动系统的设计与分析

周超,刘兵

(浙江农林大学工程学院,浙江杭州 311300)

0 引言

大学生方程式比赛于1981年由美国车辆工程师学会创立,被誉为“学界的F1方程式比赛”,中国于2011年举办第一届大学生方程式大赛。众所周知,制动系统是汽车底盘上的一个重要系统,直接影响到汽车的行驶安全以及驾驶员的操控感受。随着汽车工业的不断发展,制动系统也不断出现了新的技术,比如ABS(Antilock Brake System)防抱死系统、HSA(Hill Start Assist)车辆坡道起步辅助系统等。

文中涉及的题目为FSC方程式赛车制动系统设计,目的在于设计制造出一套在符合大赛规则的基础上具有最佳制动性能、轻量化、人机工程的制动系统。

1 制动系统的主要结构组成

1.1 盘式制动器的主要结构

盘式制动器主要由以端面为摩擦副的旋转工作的元件——金属圆盘构成,称之为制动盘。摩擦元件通过轮缸的压力从两侧夹紧制动盘产生摩擦力从而产生制动效果。固定元件通常有较多种结构形式,大体上可将盘式制动器分为钳盘式和全盘式两类。其组成主要包括制动盘和摩擦片[1]。

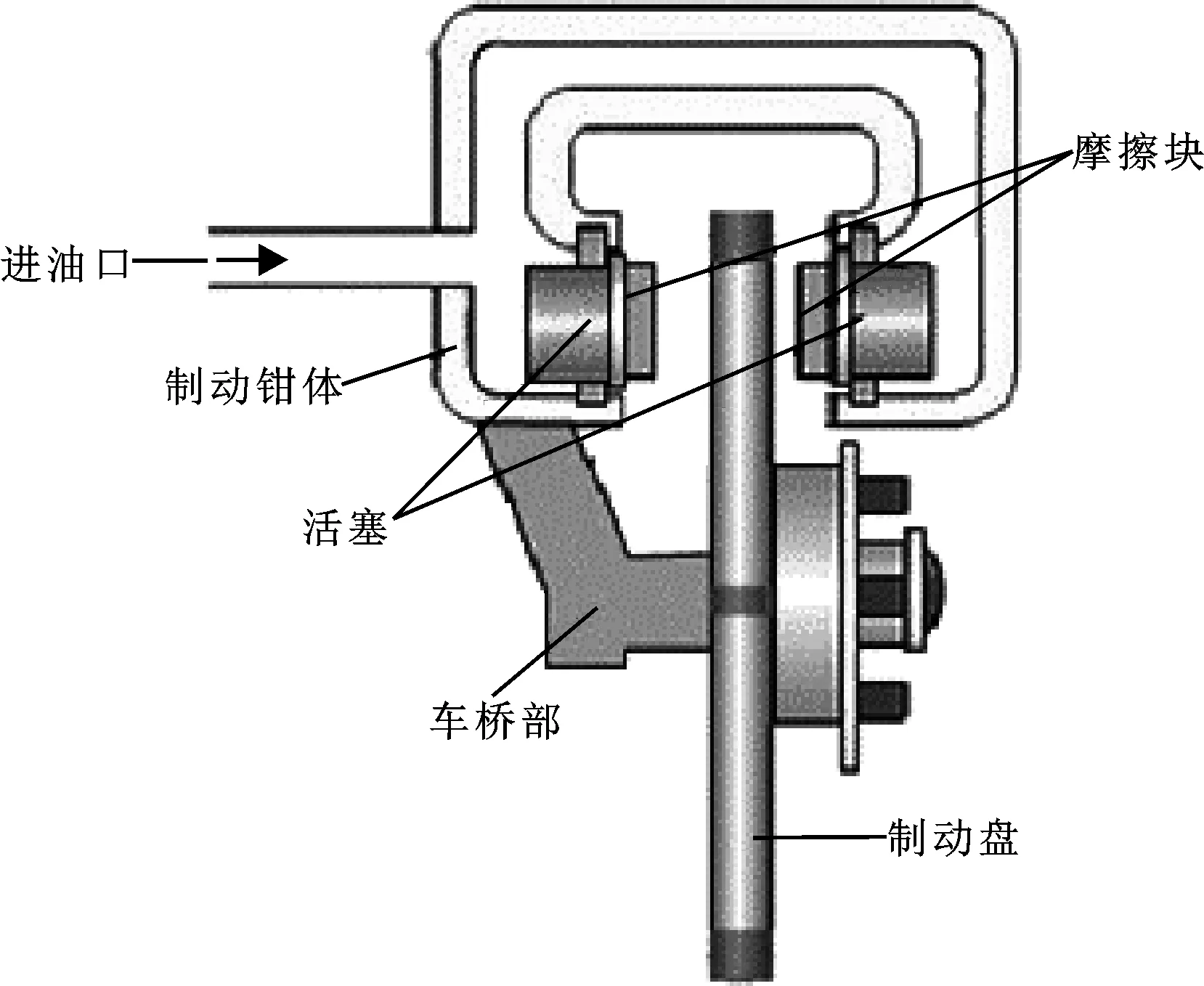

在钳盘式制动器中,促动摩擦片摩擦制动盘的装置叫作卡钳,安装在固定元件上,横跨于制动盘两端,按照卡钳的结构种类可以分为定钳盘式和浮钳盘式两种[2]。定钳盘式制动器的结构示意图如图1所示。

图1 定钳盘式制动器的结构示意图

卡钳被固定在固定元件车桥上,既不能旋转也不能沿制动盘轴向移动[3]。卡钳内装有两个制动轮缸活塞,分别压住制动盘两侧起摩擦作用的制动块[4]。当汽车制动时,驾驶员踩下制动踏板使制动主缸的制动液被压入制动轮缸,制动轮缸的液体压力升高,促使轮缸活塞在液压作用下压紧制动盘,使摩擦块与制动盘接触摩擦,产生阻止车轮转动的摩擦力矩,实现制动效果[5]。

此种制动器结构存在以下缺点:

(1)卡钳轮缸数量较多,结构复杂。且液压缸横跨于制动盘两侧,使得制动钳的尺寸过大,安装困难。

(2)连续制动时,外侧液压缸和跨越制动盘的油道中的制动液很容易受热汽化而产生气泡,使得制动失效。

(3)兼顾驻车制动时结构设计困难。

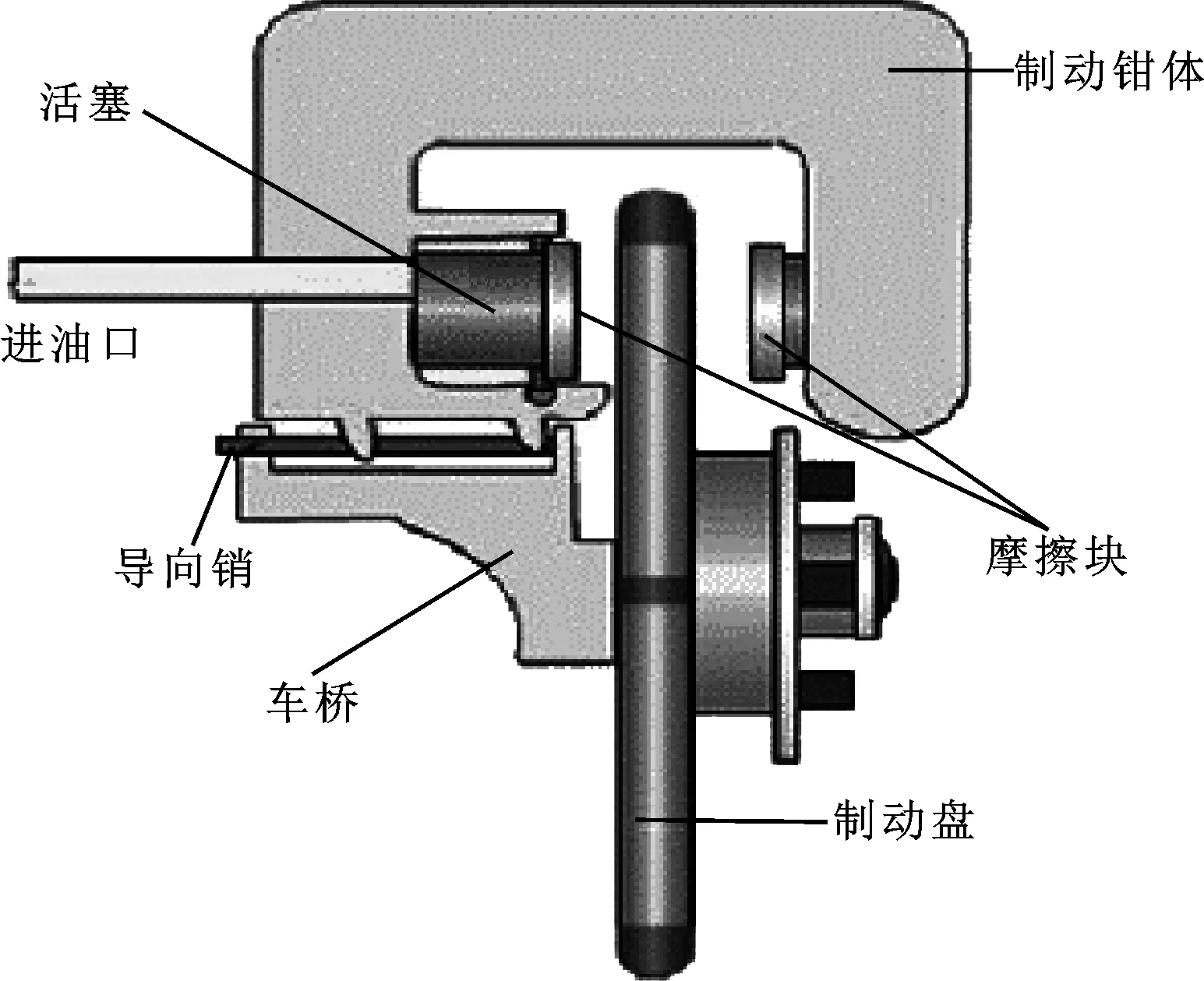

由于存在以上几点缺点,定钳盘式制动器很难适应现代汽车要求,逐渐被浮钳盘式制动器所取代。浮钳盘式制动器结构示意图如图2所示。

图 2 浮钳盘式制动器结构示意图

浮钳盘式制动器的制动钳在制动过程是可以浮动的,如图2所示:制动时,人施加的压力通过制动液施加在轮缸活塞上,使得制动块向右移动压靠在制动盘上,此时制动盘也给活塞一个反向作用力,这时反作用力使得活塞和卡钳一同沿导向销向左移动,右侧的制动块随卡钳向左移动的过程中也压靠在制动盘上,使得两个制动块都夹紧制动盘,产生阻止车轮转动的摩擦力矩,实现制动。

1.2 鼓式制动器的主要结构

鼓式制动器主要结构包括制动促动装置、制动蹄和制动鼓。制动时制动传动机构使制动蹄将制动摩擦片压紧在制动鼓内侧,产生制动力从而使汽车减速或停车。兼作驻车制动时保障汽车停放可靠不能自动滑移[6]。鼓式制动器的主流结构是内张式,其制动块位于制动轮内侧,在刹车的时候制动块向外张开,压紧制动鼓的内侧产生摩擦力矩,达到刹车的目的。

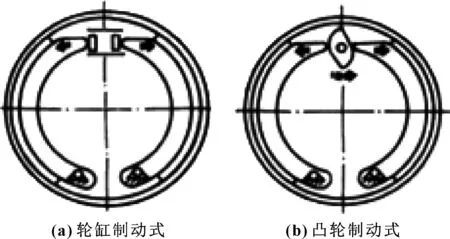

按促动装置可分为轮缸制动式和凸轮制动式,结构如图3所示:图3(a)为轮缸式制动器,以液压轮缸作为制动蹄促动装置,多为液压系统所采用;图3(b)为凸轮式制动器,以凸轮作为促动装置,多为气压制动系统所采用。

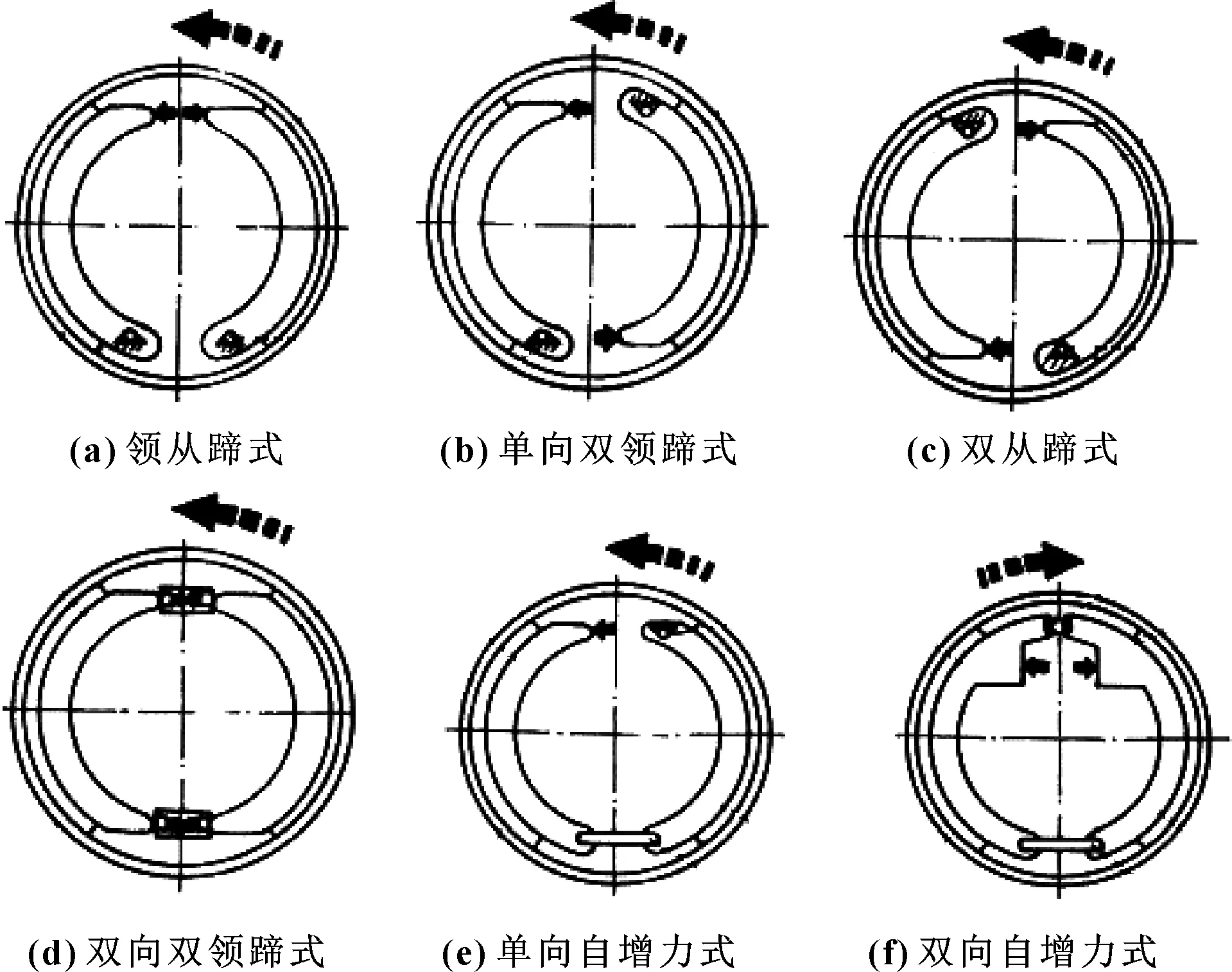

按制动蹄受力情况不同又可分为领从蹄式、双领蹄式(单向作用、双向作用)、双从蹄式、自增力式(单向作用、双向作用)等类型,如图4所示。

图3 轮缸制动式和凸轮制动式

图4 按制动蹄受力情况分类示意图

轿车制动鼓上,由于质量较轻一般只有一个轮缸,驾驶员制动时,施加给主缸的压力通过制动液传递到轮缸后,轮缸两端活塞会扩张顶向左右制动蹄的蹄端,此时两个制动蹄作用力相等。但由于车轮的旋转作用,制动鼓作用于制动蹄的压力左右不对称,造成自行增力或自行减力的现象。因此,一般将自行增力的一侧制动蹄称为领蹄,自行减力的一侧制动蹄称为从蹄。一般用于车辆的后轮,便于与驻车制动组合在一起。

2 制动系统参数设计

根据方程式赛车的性能要求,作者选取了盘式制动系统。

制动系统的设计涉及汽车的安全与操纵性,很多关键的零部件较为复杂,需要对制动相关的各种初始参数进行设计计算,从而选择最适合自己的部件。

确定好需要的各种制动零部件之后,设计出踏板总成等固定驱动机构,用以固定主缸并且给予活塞压力驱动卡钳轮缸工作。设计参数的确定也可以帮助作者设计包括制动盘在内的一些零部件。在这之后,对设计的零部件进行优化与加工可行性分析,并且加以修改,完成制动系统的设计。

2.1 同步附着系数、制动强度、赛车前后轮载荷

由于赛车使用的是热熔胎,参考国内外车队计算参数,在襄阳赛道理想的同步附着系数为1.4,当赛车在这种情况下制动时,假设制动强度为z,4轮都抱死,前后轴的载荷为:

Fz1=G(b+zhg)/L

Fz2=G(a-zhg)/L

(1)

由于前后轮此时都处于抱死状态(不管前后轮哪个先抱死),制动强度z=φ,即此时前后轮载荷(地面对轮胎的法相作用力)为:

Fz1=G(b+φhg)/L

Fz2=G(a-φhg)/L

(2)

其中:Fz1为赛车制动时水平地面对前轴车轮的法向反力;Fz2为赛车制动时水平地面对后轴车轮的法向反力;G为赛车所受到的重力。

2.2 制动力分配曲线、制动力分配系数

在理想的同步附着系数情况下,制动器制动力之和与地面对轮胎的摩擦力之和相等,即:

Fμ1+Fμ2=φG

(3)

Fμ1=φFz1Fμ2=φFz2

(4)

由上式可得前后轮同时抱死时:

(5)

消去变量φ后前后车轮制动器的制动力的函数关系:

(6)

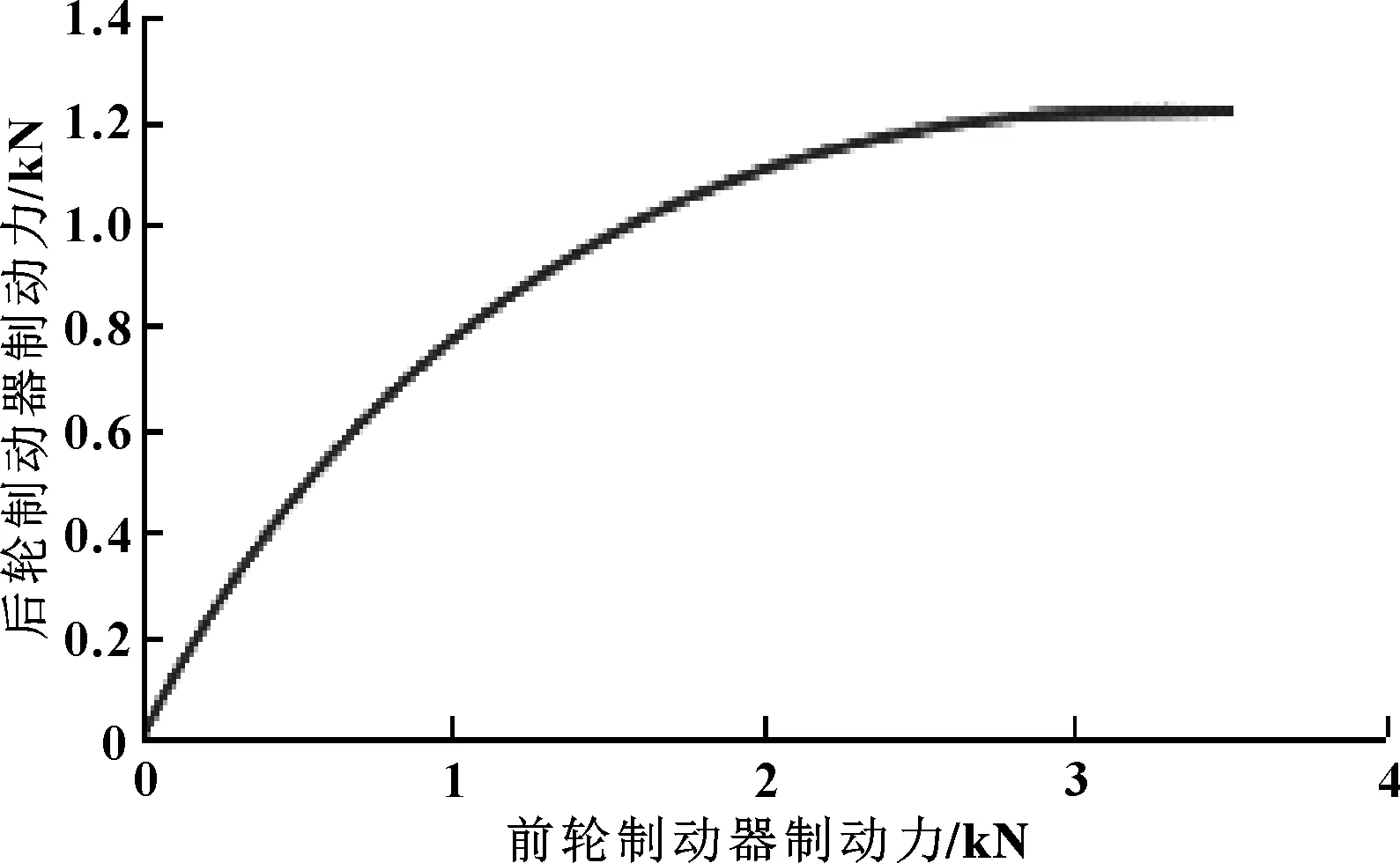

由式(6)可以得到赛车在理想情况下前后制动器制动力分配曲线I曲线,如图5所示。

图5 I曲线图

由图5可看出前后车轮同时抱死时,赛车I曲线的变化趋势。实际来说,赛车前后车轮制动器制动力通常不能按照I曲线的规律来分配。通常是一根车轴的车轮先抱死,另外一根车轴的车轮后抱死。由于设计的赛车制动系统不会随着I曲线的要求来分配,而是按照一定的比例关系即制动力分配系数而变化,制动力分配系数β为前轮制动力与总制动力的比值为:

(7)

式(7)是一条通过坐标原点且斜率为(1-β)/β的直线,简称β线(见图6),是汽车实际前、后制动器制动力分配线。β线与I曲线交于点B,点B处即为同步附着系数φ。

图6 I曲线与β曲线关系图

2.3 盘式制动器受力分析

为了保证赛车制动时具有良好的制动效能和稳定性,应该按照最大制动力来计算前后轮制动力的大小,在前后轮同时抱死时,制动器所产生的制动力与车轮所受到的制动摩擦力大小相等,即为式(4)。

Fμ1为前轮制动器产生的制动力大小,Fμ2为后轮制动器产生的制动力大小。当φ取1.4时,车轮半径R=247.65 mm,可以得出前后轴的最大制动力矩为:

Tμ1=φFz1R=708.43 N·m

Tμ2=φFz2R=310.89 N·m

车轮受到的制动力矩最终要靠制动器施加压力在制动盘上依靠摩擦块对制动盘的摩擦作用而产生。现代汽车普遍使用的摩擦块摩擦因数在0.5左右,这里取μ=0.5。制动器因数BF(Brake Factor)称为制动器效能因数,代表的是制动器的制动效能,其实质是制动器在单位输入压力或力的作用下所能输出的力或力矩[7]。制动器因数可定义为在制动盘的作用半径上所产生的摩擦力与输入力之比,即:

(8)

式中:Tf为制动器的摩擦力矩;r为制动盘的作用半径;P为两制动块的压紧力的平均值。对于钳盘式制动器,其制动器因数为:

(9)

3 制动系统的有限元分析

3.1 制动系统驱动部分总布置图

制动系统采用卧式设计,杠杆比为5∶1,设计的总装配图如图7所示,左侧为制动踏板总成,右侧为油门踏板总成。

图7 总装配图

3.2 制动系统驱动部分的ANSYS优化分析与改进

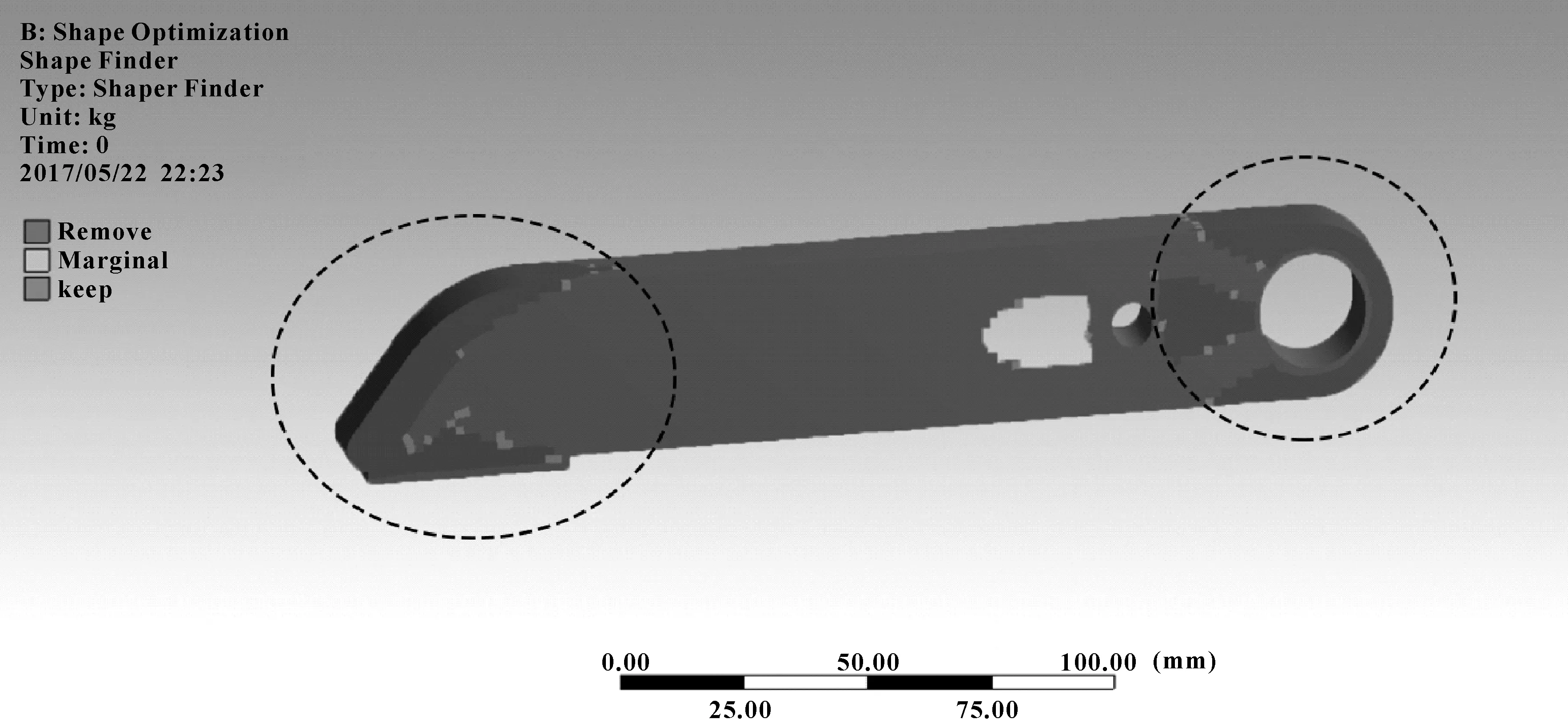

初步设计的制动踏板为7075铝合金切削而成,强度高,足够承受2 000 N的压力。为了减轻制动系统的重力,此次设计运用ANSYS进行了拓扑优化,模拟制动踏板受到最大制动力情况下的受力情况。加载于制动踏板之上后选择减重15%后分析结果如图8所示,用虚线圈住部分为减重后可以去除的部分。

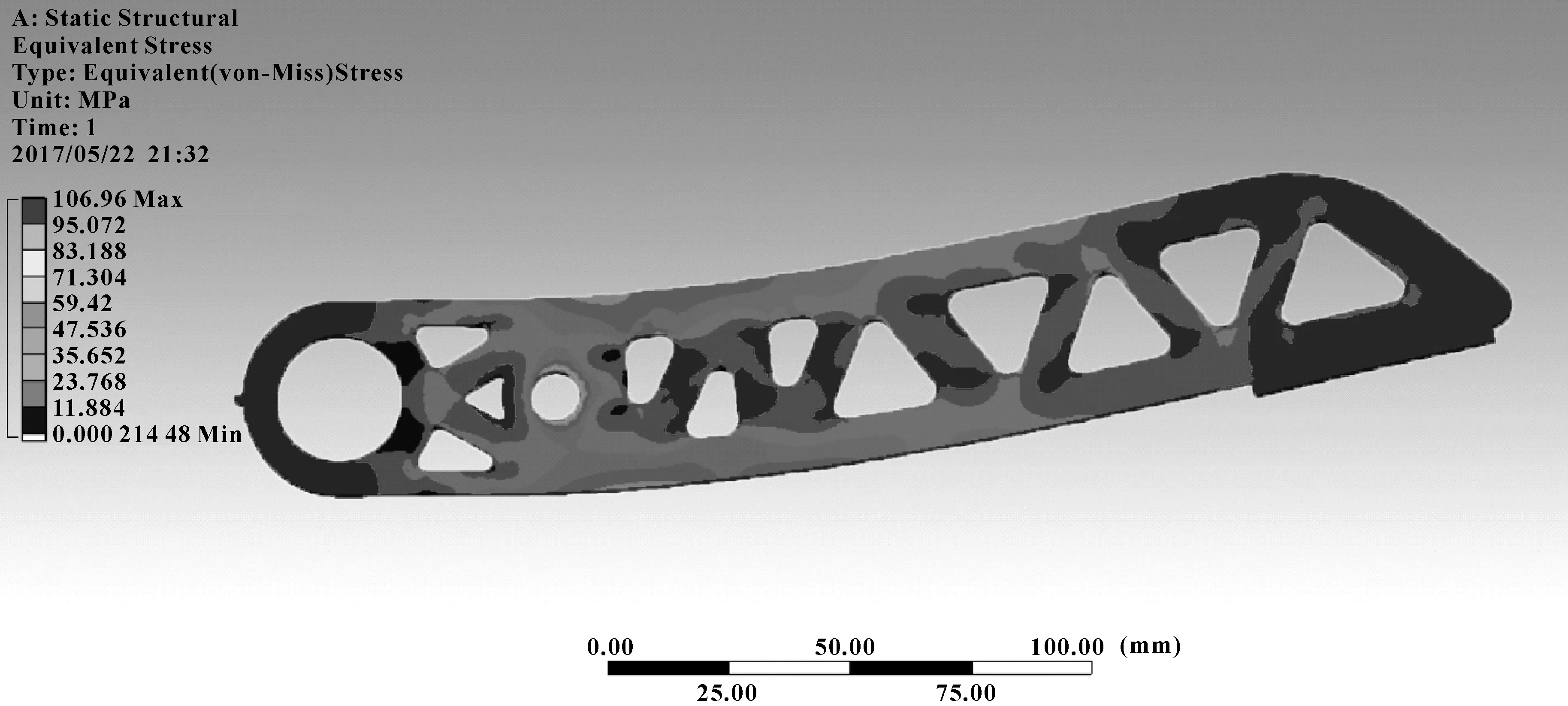

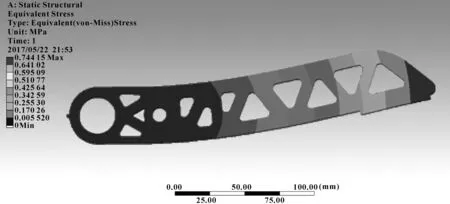

经过多轮的拓扑优化,再减重50%后得到最终设计的结果,利用ANSYS进行静力结构分析的应力云图和形变云图如下图9图10所示。

图8 拓扑优化减重分析图

图9 应力大小云图

图10 形变大小云图

从图中可以看出制动踏板最大应力为104.95 MPa,最大形变为0.76 mm。查阅相关资料得到为制动踏板选用的7075-T6高强度铝合金的屈服强度为505 MPa,7075铝合金属于塑形材料,按照国家规定,可以取安全系数在1.5~2.0内,取安全系数为1.54,计算得许用应力大小[σt]=505 MPa×0.65=328 MPa>104.95 MPa,符合材料许用应力大小要求。

4 结论

根据方程式赛车要求,选取了盘式制动系统,设计出了一套具有最佳制动性能、轻量化、人机工程的制动系统,应用CATIA建立制动系统三维模型,并导入到ANSYS中进行优化分析与改进,为方程式赛车制动系统的应用提供指导。

参考文献:

[1]牛小东,杨太为,谢晓斌,等.盘式制动器的建模和机械应力分析[J].机械研究与应用,2016,29(4):44-46.

NIU X D,YANG T W,XIE X B,et al.Modeling and Mechanical Stress Analysis of the Disc Brake[J].Mechanical Research & Application,2016,29(4):44-46.

[2]朱桂英.汽车制动钳密封性能检测的研究[J].液压与气动,2009(2):3-4.

ZHU G Y.The Research of the Automobile Brake Pliers Sealing Technology Test[J].Chinese Hydraulics & Pneumatics,2009(2):3-4.

[3]单纪锋.汽车盘式制动器温度场的研究[J].技术物理教学,2013,21(4):100-102.

[4]李立志.汽车制动系统设计[J].汽车实用技术,2016(8):72-77.

LI L Z.Automobile Braking System Design[J].Automotive Applied Technology,2016(8):72-77.

[5]史津竹,张洪信,郝英杰,等.基于全接触的鼓式制动器受力研究[J].青岛大学学报(工程技术版),2014,29(4):79-82.

SHI J Z,ZHANG H X,HAO Y J,et al.Full Contact Stress Analysis of Drum Brakes[J].Journal of Qingdao University(Engineering & Technology Edition),2014,29(4):79-82.

[6]袁仲荣,李罡.汽车制动系统的匹配设计[J].环境技术,2011,35(4):45-47.

YUAN Z R,LI G.Matching Design of Automotive Brake System[J].Environmental Technology,2011,35(4):45-47.