大体积混凝土温度智能补偿试验研究

田 斌 杜 彬, 张 磊 乐 阳

(1. 三峡大学 水利与环境学院, 湖北 宜昌 443002; 2. 宜昌天宇科技有限公司,湖北 宜昌 443002)

随着我国水电事业的发展,高坝建设中混凝土坝不断涌现,在混凝土高坝建设不断发展的同时,混凝土坝“无坝不裂”问题也备受学术界和工程界高度关注.对于混凝土坝这类大体体积混凝土结构而言,在复杂的服役环境下大坝混凝土的性能从退化直到寿命终止均与混凝土开裂密切相关,因此,控制温度、防止开裂是基本要求.大坝混凝土在施工期及运行期的裂缝对其结构安全性及服役寿命影响显著,对大坝混凝土进行温控防裂及相对恒温恒湿及保护[1-4]成为人们普遍关心的热点问题.大坝混凝土结构开裂大多是由非荷载因素引起的,即大坝混凝土结构内湿度分布、扩散及变化以及温度变化引起的混凝土体积膨胀或收缩受到约束而导致其中拉应力过大所致[5].

大坝混凝土在浇筑初期坝体内会由于水泥的水化反应产生大量的水化热而使坝体内部温度快速上升[6].大坝表面附近的混凝土散热快,温度下降也快,而由于混凝土的不良导热特性致使坝体内部积聚的热量不易散发,坝体内部混凝土与坝体表面及坝基之间存在一定的温度梯度,进而形成温度应力而产生表面裂缝,有时可能发展成为深层裂缝和贯穿裂缝[7],给大坝结构安全埋下隐患.因此,大坝温控防裂的关键是降低大坝混凝土内外温度梯度,将温度应力调整至可控范围内[8].同时混凝土因湿度变化与扩散产生的应力也是导致混凝土开裂的不可忽视的重要因素.且在混凝土内湿度、温度、应力等几种因素耦合作用,导致结构中承受的应力更大,更容易导致坝体裂缝的产生[9-10].

目前水工大体积混凝土温度控制的手段主要为降低混凝土浇筑温度、水管冷却降温和表面保温.水管冷却降温是采用在坝体内埋设水平方向的冷却水管,通过冷却水管中流动的低温水带走坝体混凝土水化过程中的水化热,从而降低大坝混凝土的温度[11].通水冷却的降温方式对控制大坝施工初期混凝土水化热温升作用显著,但大坝混凝土在水泥水化反应结束后,将长期处于外界环境气温和水库水温周期变化的影响下,坝体混凝土由此形成的内外温差的有效控制是防止坝体开裂的关键因素[12].大坝混凝土的表面保温是针对外界环境温度的复杂变化给大坝混凝土带来的不利温差影响的重要措施,特别是对于在严寒地区的混凝土坝裂缝防止,混凝土表面保温措施是十分有效的.该方法通常是在混凝土坝体表面覆盖一层隔热性能良好的保温材料,将坝体与外界环境相对隔绝,防止环境温度的急剧变化对坝体尤其是坝体近表层混凝土产生过大温度梯度[14-17].但是该方法的不足之处是在大坝混凝土浇筑初期和夏季高温季节反而不利于温度的散发,故而该方法主要用于寒冷地区大坝混凝土的冬季保温.上述大坝混凝土温控防裂的方法均出自被动防御的思路,主要针对施工期大坝混凝土的温控防裂问题,对于在蓄水运行期大坝混凝土如何适应环境温度的变化显得作用有限.

针对目前大坝混凝土温控防裂方案不能长期精确地调节大坝混凝土由于环境温度变化引起的温度梯度过大造成的大坝裂缝的问题,本文提出将混凝土内部温度双向调控和表面防护手段有机结合,探究一种能依据环境温度变化智能调控大体积混凝土内外温度梯度的方法,从而实现大体积混凝土内部温度精细化调节,使内外温度达到与环境温度变化协调,从而有效防止混凝土表面裂缝.本文通过室内大尺寸混凝土试件模拟大坝混凝土实际施工过程,在大尺寸混凝土试件内近竖向边界区域埋设竖向温度补偿管道并与温度补偿设备连接,通过温度补偿设备对温度补偿管道内水进行降温或升温控制来实现对混凝土试件的降温或升温控制,温度补偿设备可控制通水的调温范围、升温或降温速率,从而实现对混凝土试件温度的职能调控.

1 试验过程

1.1 试件制作

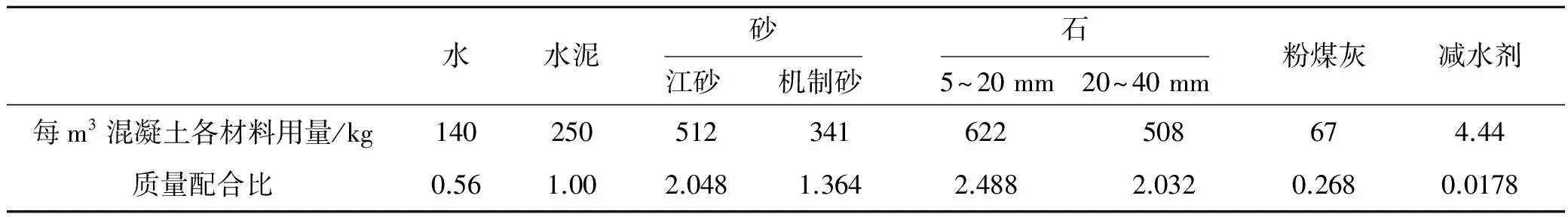

试验采用P·O42.5普通硅酸盐水泥;掺合料采用F类粉煤灰;细骨料采用具有良好级配的河砂,细度模数2.4;粗骨料采用三峡下岸溪沙石;外加剂采用HH-6型减水剂;水为自水.用于试验的试件采用三峡大坝水位变化区混凝土级配.试件混凝土配合比设计见表1.

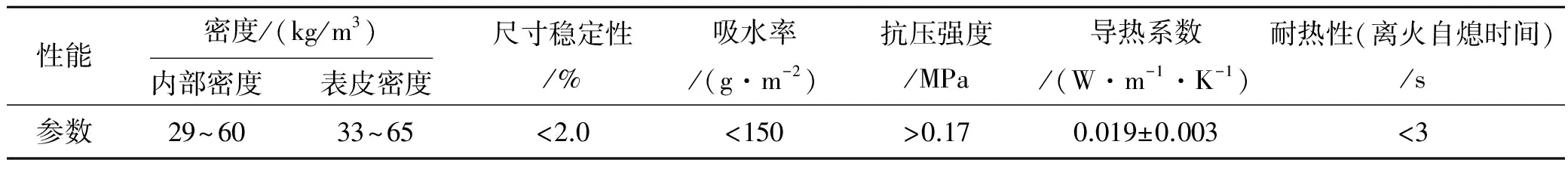

部分试件表面选用聚氨酯泡沫保护层进行保护.聚氨酯泡沫具有外形美观、保温隔热及保湿性能优良、施工简单等优点,其保温隔热及保湿性能不因气候影响发生较大的波动,在工程中有较广泛的应用.其主要理化性能见表2.

表1 试验试件混凝土配合比

表2 聚氨酯保温保湿材料的主要理化性能

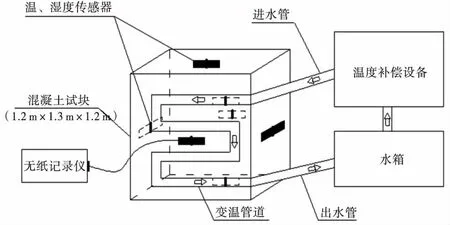

在室内制作3个尺寸为1 300 mm×1 200 mm×1 200 mm(长×宽×高)的大体积混凝土试件,试件编号依次1号、2号、3号,并且对1号2号试件进行了喷涂聚氨酯硬质泡沫保护,其中1号试件除底面外5个表面全部喷涂聚氨酯硬质泡沫保护层,2号试件仅在临近温度补偿管道的一个侧面喷涂聚氨酯硬质泡沫保护层.模板制作和管道布置完成后,在混凝土浇筑前按试验方案布置好温度传感器和湿度传感器.温、湿度传感器布置示意图如图1所示.

图1 温湿度传感器布置示意图

其中在3组试件中心部位、温度补偿管道与混凝土试件之间(内侧离进、出水口5 cm的位置)、除底面以外的另外5个表面中心位置布置有2只温度传感器和1只湿度传感器.另外布置温度传感器和湿度传感器用来监测混凝土试件外环境温度和湿度(即试验室内温度与湿度).将相同位置的湿度探头与两个温度探头结合在一起成为一组,并组合在一起进行定位和安装.

1.2 试验设备

在试验用的温度补偿设备输入端和输出端之间并联连接有升温管路和降温管路,升温管路上安装有加热器,升温管路的进口端和出口端分别安装有阀门,升温管路的出口端与贮液器连接;降温管路上依次设有蒸发器、压缩机、冷凝器、节流机构,降温管路的进口端和出口端也分别安装有阀门,降温管路的出口端与贮液器输通过送泵连接.

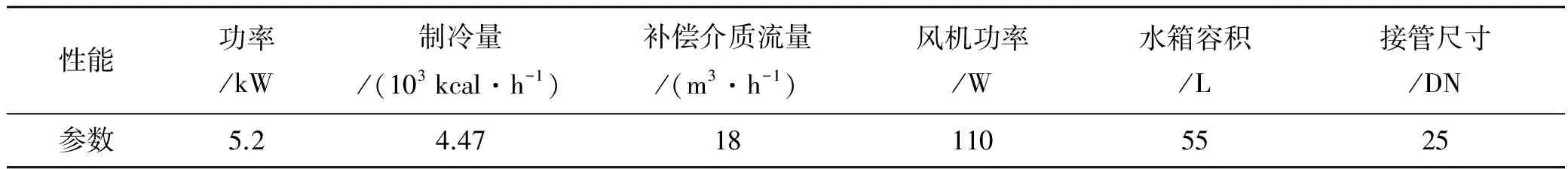

温度补偿设备的升温管路和降温管路与预先埋设在试件内部的温度补偿管道相连,通过补偿介质的循环对试件进行温度调控,本次试验管内介质为自来水,试验温度补偿设备的技术参数见表3.

表3 温度补偿设备技术参数

1.3 试验过程

浇筑养护:3组试件浇筑完成后,采取相同的洒水养护措施,按试验要求对试件进行聚氨酯保护层喷涂工作.试件降温拆模当天对不同部位传感器(中心位置除外)的温度都有一定的扰动,后进行湿水养护.

升温调控:当中心温度和表面温度都稳定在18℃,7d后,开始对试件进行升温调控,每4 h温度调节增加1℃,水温到49℃后保持恒温供水.

降温调控:在试件升温调控过程结束后继续对试件观测14 d,然后对试件进行降温调控,每4 h调节1℃,当试件内部温度与大气温度一致时停止降温调控.

通过埋设在混凝土试块中的传感器与温度补偿设备的控制系统相连接实现了温度智能补偿.

2 试验成果分析

无纸记录仪读取数据频率为1 min/次,数据记录自传感器调试结束后正式开始,浇筑养护阶段历时220 h,升温调控阶段历时120 h,恒温保持360 h,降温调控阶段历时240 h,各个通道均记录超过50 000次数据,能够反映3个试件在整个试验期内的温度变化情况.

2.1 升温调控数据分析

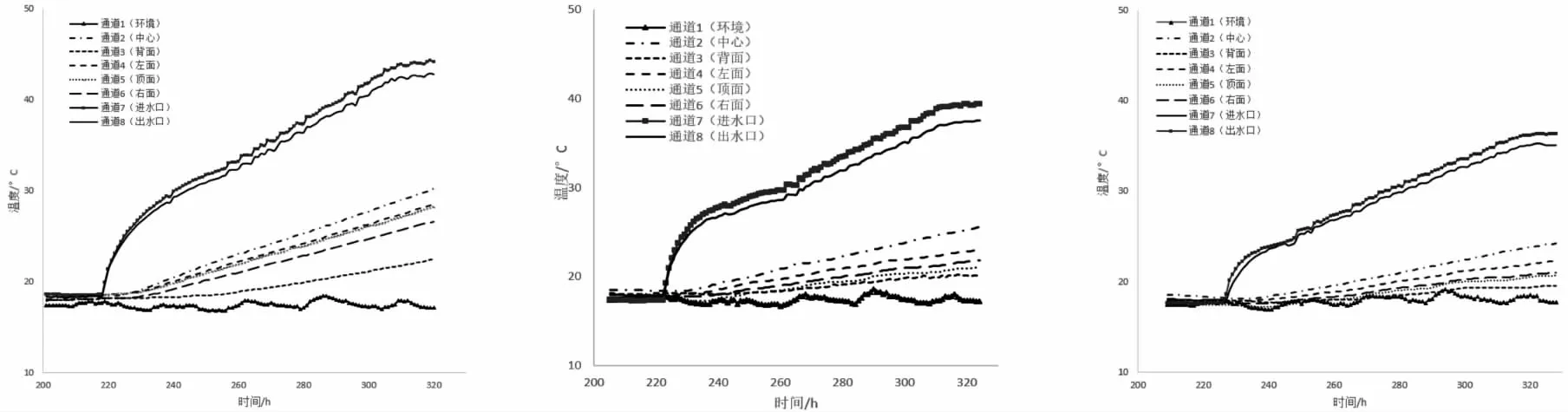

图2~4对应的为1~3号试件在升温调控阶段不同部位温度变化过程曲线.于2016年11月17日开始进行升温调控,每4 h增加1℃,持续到2016年11月21日,此时水温50℃,从图中可以看出,全覆盖保护层的1号试件中心及表面温度均随温度补偿管道内水温的提高而稳定上升,基本不受外界环境温度变化影响.中心部位的温升速率最高,其次是靠近管道的部位,距离管道最远的背面部位最慢.由于2号试件仅正面覆盖保温层,故而仅有中心温度随温度补偿管道内水温的提高而稳定上升,其他部位温度受外界环境温度变化影响在上升过程中有明显波动,且所有部位温度上升速率较同期1号试件而言均有所减缓,温升结束后各部位温度峰值也均低于同期1号试件.3号试件未做任何保护,因此与1号试件差别更大,其测点温度受外界环境温度变化影响更加敏感.

图2 1号试件升温调控温度曲线 图3 2号试件升温调控温度曲线 图4 3号试件升温调控温度曲线

2.2 降温调控数据分析

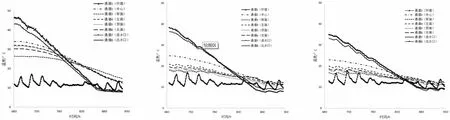

图5~7分别对应1~3号试件在降温调控阶段不同部位温度变化过程曲线.于2016年12月7日开始对试件进行降温调控,每4 h调节1℃,当试件内部温度与环境温度一致时停止降温调控.在降温调控阶段初期,温度补偿管道温度仍高于试件各部位温度,但随管道水温开始下降,试件各部位温度立即出现降温趋势,未因存在温差而继续升温.降温调控阶段结束,试件各部位降温速率减缓直至稳定.2号和3号试件降温速率亦受无保护层影响而低于同期1号试件,且受环境温度变化影响而波动.

图5 1号试件降温调控温度曲线 图6 2号试件降温调控温度曲线 图7 3号试件降温调控温度曲线

2.3 温度传导扰动分析

在进行温度调控时,采集了3组试件相同部位温度扰动感受到补偿源温度传导的时间,选取1号试件(聚氨酯保护)和3号试件(无保护)进行对比分析.

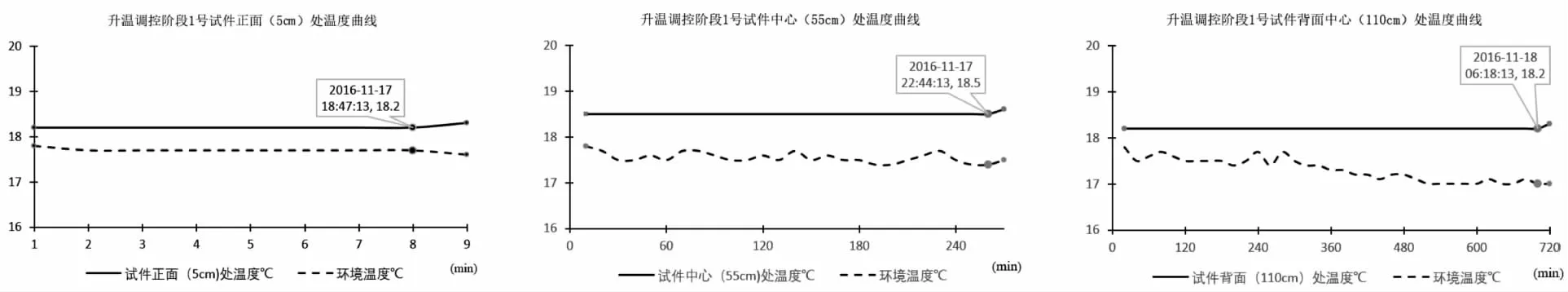

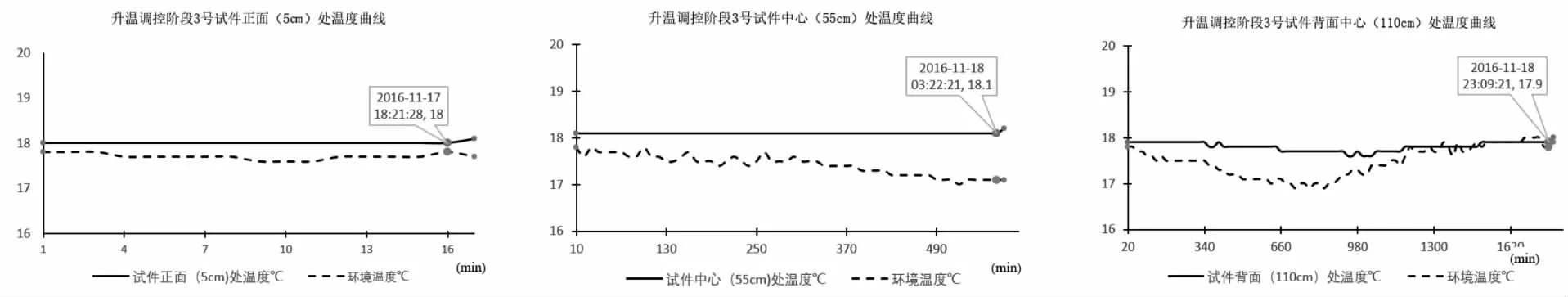

图8~13分别表示1号试件和3号试件在进行升温调控作用下,试件中心线上距离温度补偿管道5 cm、55 cm和110 cm不同位置处的温度扰动感知曲线,曲线发生波动位置代表该点感应到温度补偿管道热源的时间点.

从图8~10可以看出,当开始进行温度调控后,1号试件不同位置的温度都随着时间的增加有所上升,说明进行主动的温度调控可行和有效;但随着距离的增加,混凝土内热传导发生了衰减,温度调控的效果也有所降低.由于1号试件除底面外的5个表面都喷涂了聚氨酯进行保温,当外界环境温度发生波动时,对试件混凝土的内部温度和表面温度未产生影响或影响较小,其温度呈稳定上升的趋势.从图11~13对比可以看出,由于3号试件表面没有进行任何保护,温度传导速率较慢,试件内温度传导受外界环境温度扰动比较明显,温度波动较大.从试验结果来看,聚氨酯泡沫具有良好的保温效果,可以确保在试验周期内试件内部温度免受环境温度波动的影响,表面喷涂有聚氨酯泡沫保护层的条件下可以更有效的调控混凝土的温度.

图8 1号试件温度传导感知曲线 图9 1号试件温度传导感知曲线 图10 1号试件温度传导感知曲线

图11 3号试件温度传导感知曲线 图12 3号试件温度传导感知曲线 图13 3号试件温度传导感知曲线

3 结 论

在温度调控过程中,由于1号试件外表面完全采用聚氨酯保温层作防护,在试验周期内混凝土试件内部温度变化过程基本不受外界环境温度的影响;2号试件仅在一个立面喷涂聚氨酯保温层,其内部温度变化过程在一定程度上受到外界环境气温影响而出现波动现象;3号试件外表面未作任何防护处理,其内部温度变化过程受外界环境气温影响显著.因此可以看出,聚氨酯材料保温好,采用聚氨酯保温层对混凝土试件进行保温防护,可以有效的削弱外界环境温度对混凝土试件温度过程的影响.

本文试验在设计阶段就考虑了温度对应力的影响而在大体积混凝土试件内通过温度补偿管道进行了引导性降温或升温,无纸记录仪记录了2016年11月8日至2017年6月14日的温度传感器的测量结果表明,试件在试验过程中没有产生过大的温度梯度.3个大体积混凝土试件对比试验结果显示出温度补偿系统对大体积混凝土试件的温度调控效果明显,引导性的升温或者降温,可以达到试件中心点温度和表面温度相近,经过20倍放大观察,3组试件均未发现可见微细裂缝,显示出了混凝土温度补偿系统防裂效果明显.

通过对试验结果的分析可以看出,大体积混凝土试件内部采用温度补偿系统,外部采用喷涂聚氨酯保温层作为保温防护处理的温控防裂方案最为有效,特别是在混凝土浇筑的早期效果更加明显.依据环境温度对大体积混凝土试件进行先期引导性降温或升温,通过温度调控对混凝土进行有效防护,使混凝土处于相对恒温状态是温控防裂的有效手段.大量的试验数据分析表明,本文提出的依据环境温度对大体积混凝土进行智能温度调控防裂的方法是有效而且可行的.

本文荣获国家实用新型专利(专利号ZL201621336032.X)和国家发明专利授权(ZL201611116913.5)

参考文献:

[1] 杜 彬.聚氨酯硬质泡沫在大坝工程中的应用研究[J].水利水电科技进展,2002,22(4):14-16.

[2] 杜 彬,王崇举,焦庭林.聚氨酯硬质泡沫保温保湿施工试验研究[J].水利水电施工,2006(2):22-23.

[3] 杜 彬,任宗社,周炳良.混凝土大坝表面喷涂聚氨酯保温保湿试验[J].水利水电科技进展,2007,27(2):62-65.

[4] 杜 彬,胡 昱,李鹏辉,等.混凝土大坝保温保湿新技术[M].北京:中国水利水电出版社,2012.

[5] 张 君,高 原,黄振利.内外保温墙体温度应力对比分析[J].哈尔滨工程大学学报,2011,32(7):895-905.

[6] 杨 磊.混凝土坝施工期冷却水管降温及温控优化研究[D].武汉:武汉大学,2005.

[7] 朱伯芳.大体积混凝土温度应力与温度控制[M.北京:中国水利水电出版社,2012.

[8] 袁广林,黄方意,沈 华,等.大体积混凝土施工期的水化热温度场及温度应力研究[J].混凝土,2005(2):86-88.

[9] 刘光廷,焦修刚.混凝土的热湿传导耦合分析[J].清华大学学报(自然科学报),2004(12).

[10] 刘光廷,黄达海.混凝土温湿耦合研究[J].建筑材料学报,2003,6(2):173-181.

[11] 朱伯芳.混凝土坝的数字监控[J].水利水电技术,2008,9(2):15-18.

[12] 王卫仑,刘 鹏,邢 锋.自然环境中混凝土内部温度响应规律[J].中南大学学报(自然科学版),2014,45(2):570-575.