基于氧气回收的超临界水氧化工艺优化

陈久林 张凤鸣 苏闯建 杨 杰 贾翠杰 何国梁 李绍娴 梁保文 李子健

1(广州中国科学院先进技术研究所 广州 511458)

2(陕西科技大学机电工程学院 西安 710021)

3(中国科学院深圳先进技术研究院 深圳 518055)

4(广州市浪奇实业股份有限公司 广州 510660)

5(广州浪奇日用品有限公司 广州 511455)

1 引 言

超临界水氧化(Supercritical Water Oxidation,SCWO)是一种在超过水的临界点(Pc=22.1MPa、Tc=374.15℃)的条件下,通过氧化剂将水中有机物“燃烧”氧化的方法[1]。该技术利用超临界水的独特物理化学性质(如黏度小、扩散系数高、表面张力小等),迅速地将难降解的有机物彻底氧化成 CO2、H2O、N2等无毒无害产物[2]。但堵塞和腐蚀问题是当前阻碍超临界水氧化技术应用的两大难题:无机盐在超临界水中溶解度很低,故无机盐的析出及沉积易造成反应器和管道的堵塞;超临界水氧化反应过程中产生的无机酸(如 HCl、H2SO4等),及高温、高压、高氧浓度的反应条件易对反应器造成腐蚀[3]。有研究表明,采用水膜反应器可以有效地解决反应器腐蚀和堵塞问题[4]。

徐东海等[5]对处理量为 2.5t/d 的城市污泥SCWO 示范装置进行经济性分析,研究表明该示范装置的运行成本约为 550元/t,其中氧气(O2)的投资费用占系统物料能耗成本的 25%。张洁等[6]对处理量为 100t/d 的高浓度印染废水 SCWO 系统进行经济分析,系统运行成本为 68元/t,其中氧气投资费用占系统物料能耗成本的 37%。沈晓芳等[7]对利用水膜反应器的超临界水氧化系统进行经济性分析,以处理量 300m3/d、化学需氧量(Chemical Oxygen Demand,COD)=40000mg/L的有机废液为例,处理成本为 33.05元/m3,其中氧气的费用占运行系统总费用的 71.8%。虽然以上成果[5-7]由于研究的示范装置、废液种类及浓度、过氧量系数的不同导致各自计算出的系统运行成本差异较大,但氧气消耗所需费用占系统物料能耗成本比例均较高。在利用 SCWO 技术处理有机物时,为了使有机物能够完全降解,所需氧气一般过量,而实际运行过程中过氧量系数一般在 1.5~3[8],氧气的过量加入使 SCWO 系统运行成本显著增加。

目前,关于超临界水氧化系统中过量氧气回收的报道较少。王树众等[9]利用冷源将产物中的 O2和 CO2冷凝分离,但该工艺较复杂。本文采用高压水吸收法实现超临界水氧化产物中 O2和 CO2的分离,进而实现氧气的回收利用。该工艺简单可靠,分离能耗低。因此,本文首先建立高压气液分离模型,研究高压气液分离器内压力和温度等参数对 O2和 CO2分离效果的影响,并获取优化的分离参数。在此基础上,利用 Aspen Plus 建立基于氧气回收的超临界水氧化系统模拟流程,对整体系统的物料能耗成本进行分析,为工艺的应用提供理论指导。

2 基于氧气回收的超临界水氧化工艺流程构想

由于超临界水氧化反应器出口产物为 H2O、CO2和 O2组成的高压水混合物体系,且 O2和CO2在高压水中的溶解度差异大,因此,马春元等[10]提出一种提高超临界水氧化系统氧气利用率的方法(图1)。

图1 一种提高超临界水氧化系统氧气利用率的方法流程图[10]Fig.1The diagram of increasing the oxygen utilization rate for a supercritical water oxidation system[10]

在提高 O2利用率的超临界水氧化系统中,过量 O2与预热的有机废液从水膜反应器上部注入,在水膜反应器内进行氧化反应。蒸发水分为上、下两支,从水膜反应器侧面注入。其中,上支路蒸发水经过蒸发水加热器预热,下支路蒸发水保持常温,从而在水膜反应器内形成上部为超临界温度反应区,下部为亚临界温度溶盐区。从水膜反应器流出的高压混合流体经过换热、降压后进入高压气液分离器中。由于 CO2在高压液态水中的溶解度远远高于 O2,通过高压气液分离器的分离,O2富集在气相中而 CO2溶解在高压液态水中,从而实现 O2和 CO2的分离。随后,分离出的 O2通过氧气循环泵升压经氧气混合器注入水膜反应器被重新利用。此外,由于大部分 CO2溶解在高压水中,从高压气液分离器液相出口流出的混合流体经背压阀调节进入低压分离器,在低压分离器中随着压力的降低,CO2从水中析出,并由低压分离器的上部气相出口排出进行收集。因此,该工艺不仅可以回收 O2,还可实现对 CO2的分离提纯。

3 Aspen Plus 模型的应用

3.1 状态方程和混合规则

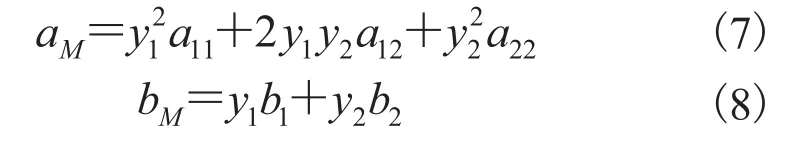

采用 PSRK 状态方程预测最终产物的高压汽液平衡[11]。PSRK 状态方程[12]为采用基团贡献法预测混合物热力学性质的 SRK 方程,具体形式如公式(1)所示。

其中,P 为压强,单位为 kPa;R 为摩尔气体常数;T 为温度,单位为 K;V 为体积,单位为 m3;a(T)为能量参数;b 为体积参数。对于纯溶剂,能量参数 a(T)、体积参数 b 的计算为:

其中,Tc为临界温度,单位为 K;Pc为临界压力,单位为 kPa;α(T)为温度函数。对于非极性和弱极性物质:

其中,ω 为偏心因子;对比温度 Tr为:

Redlich-Kwong-Soave 方程用于二元混合物时,方程中的参数 a、b 采用混合规则计算:

其中,

其中,kij为二元混合参数,一般由实验数据拟合得到。当混合物各组分性质相近时,可以近似取kij=0。

3.2 Aspen Plus 模拟流程

本文对马春元等[10]提出的一种提高氧气利用率的超临界水氧化系统进行完善,以实现系统的物质能量优化。利用 Aspen Plus 对优化后的系统进行流程模拟,具体如图2所示。其中,图中红色虚线为新增氧气回收工艺路线,以实现氧气的回收利用。

图2 基于氧气回收的超临界水氧化系统模拟流程图Fig.2The Aspen Plus diagram of supercritical water oxidation system based on oxygen recovery

参考本课题组前期对水膜反应器内的流程特性研究结果[13,14],水膜反应器可简化并分为三段:混合段、绝热反应段和冷凝段[15]。其中,氧气、有机废液及上支路蒸发水在混合段进行充分接触;反应段进行氧气和有机废液的氧化反应,反应动力学采用以一氧化碳(CO)作为主要中间产物的两步反应[15];反应后的流体进入冷凝段,与中间支路和下支路蒸发水混合降温,无机盐溶解在亚临界水中从水膜反应器下部排出,防止堵塞。在 Aspen Plus 模拟流程中,混合器 1模拟水膜反应器的混合段;反应器模拟水膜反应器的反应段;混合器 2和混合器 3模拟水膜反应器的冷凝段。

待处理的有机废液经有机废液泵升压后,进入热交换器 1中与从反应器出来的最终产物进行换热,换热后的有机废液再经过电加热器 1加热到特定温度。同时,氧气经过压缩机加压后与有机废液混合注入反应器中,进行均相氧化反应。经过蒸发水泵增压后的蒸发水经分离器分为三股:tw1、tw2和 tw3。其中,tw1代表上支路蒸发水,与换热器 2换热后经电加热器 2加热到一定温度后进入混合器 1中;tw2代表中间支路蒸发水,经换热器 3升温后与从反应器流出的反应产物混合;tw3代表下支路蒸发水,保持常温,下支路的蒸发水与混合器 2流出的高温流体在混合器 3中混合形成最终产物。在超临界水氧化反应中,氧化反应过程有大量热量释放,反应热主要取决于甲醇降解效率,甲醇完全反应时反应热可由公式(10)、(11)进行计算[16]。最终产物由分离器分两股分别经换热器预热有机废液和上支路蒸发水。换热降温后的两股最终产物,首先在混合器 4中混合;然后,经换热器 3预热中间支路蒸发水,降温后的最终产物再经换热器 4换热后进入高压气液分离器中进行气液分离;最后,在高压气液分离器中完成 O2和 CO2的分离。其中,分离出的 O2由氧气循环泵增压后送入氧气混合器中,再送入反应器,从而形成氧气的循环利用。溶解有 CO2的高压水排至低压分离器中进行下一步 CO2的解析分离。

本文建立的超临界水氧化系统模拟流程已获得前期中试试验数据较好的验证[15],故本文不再作重点分析。

3.3 其他相关参数

甲醇(CH3OH)是化工、塑料、农药、医药等领域常见的原料,其超临界水氧化过程的物性及反应动力学已经有广泛的研究[15],本文选用甲醇-水溶液作为模拟有机废液,具有较强代表性。其中,选取有机废液流量为 10kg/h,废液中甲醇浓度取 6%,过氧量系数为 2,系统操作压力设为 23MPa,压缩机出口温度设为 65℃,泵的效率取 0.75,反应器的有效尺寸设置为高 350mm、直径 55mm、散热系数 3W/m2,系统中的换热器均采用壳管式(材料 TP-316SS)。回收氧气与不回收氧气的超临界水氧化系统相关参数对比如表 1所示。

表1 回收氧气与不回收氧气的 SCWO 系统相关参数对比Table 1Parameters comparisons of the SCWO system with and without oxygen recovery

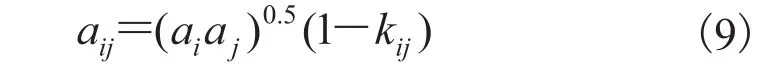

根据上述参数,利用 Aspen Plus 对基于氧气回收的超临界水氧化系统进行模拟。结果显示,水膜反应器出口 O2和 CO2产率分别为 0.9kg/h和 0.83kg/h,其他相关参数见表 2。

表2 有机废液 SCWO 处理前后的参数对比Table 2Parameter comparisons of before and after the SCWO of the organic wastewater

从表 2数据可以得出,水膜反应器出口流体为含有大量 O2和 CO2的高压水混合物,要实现氧气的回收利用,关键在于对最终产物中的 O2和 CO2进行有效分离。本文通过 Aspen Plus 软件中的 Flash2模块模拟高压气液分离器和低压分离器,采用 PSRK 模型,分析在三元体系 H2O(包括蒸发水和氧化反应产生的水)-O2-CO2中高压气液分离器内压力和温度等参数对 O2、CO2分离效果的影响,以获取优化的分离参数。此外,低压分离器设为常温常压便于 CO2的回收。

4 计算结果与分析

4.1 压力的影响

图3 压力变化对高压气液分离器中 O2、CO2在气相中比例和纯度的影响(T=25℃)Fig.3Effects of pressure change on the distribution of O2and CO2in gas phase(T=25℃)

图3显示在高压气液分离器温度为 25℃时,压力变化对 O2、CO2进入气相中的比例和气相中 O2、CO2纯度的影响。其中,气相中 H2O的含量非常少,可以忽略不计。由图3可以看出,随着压力的增加,O2、CO2进入气相中的比例均减小,即高压水对 O2、CO2的吸收率随压力的增加而不断增加。当压力由 0.1MPa 增加到10MPa 时,CO2进入气相中的比例减少较快;由 10MPa 增加到 24MPa 时,CO2进入气相中的比例减少较慢;当压力为 24MPa 时,90.5% 的CO2被高压水吸收。而 O2进入气相的比例随着压力的增加而缓慢减少。随着压力的升高,气相中 O2的纯度逐渐升高,而气相中 CO2的纯度迅速降低,即高压有利于 O2的提纯,但不利于气液分离。

4.2 温度的影响

图4显示高压分离器压力为 8MPa 时,温度变化对 O2、CO2进入气相中的比例和气相中O2、CO2纯度的影响。其中,气相中 H2O 的含量非常少,可以忽略不计。由图4可以看出,随着温度的升高,O2、CO2进入气相的比例增加,即高压水对 O2、CO2的吸收率随温度的升高而下降。当温度由 0℃ 增加到 60℃ 时,O2进入气相的比例增加较快;当温度超过 60℃ 后,温度变化对 O2进入气相中的比例影响较小。CO2进入气相的比例随温度的升高而缓慢增加。同时,随着温度升高,气相中 O2的纯度不断下降,气相中 CO2的纯度则随着温度的升高而不断增加。

结合上述压力、温度变化(温度 0~200℃、压力 0~24MPa)对分离效果的影响,并考虑 O2进入气相中的比例和 O2的纯度发现,当高压气液分离器温度为 27℃、压力为 8MPa 时,O2进入气相的比例较高达到 89.29%,同时可以得到较高纯度的氧气(纯度 83.33%)。该分离参数将作为基于氧气回收的超临界水氧化系统的优化参数。

图4 温度变化对高压气液分离器中 O2、CO2在气相中比例和纯度的影响(P=8MPa)Fig.4Effects of temperature change on the distribution of O2and CO2in gas phase(P=8MPa)

4.3 物料能耗成本分析

4.3.1 回收氧气与不回收氧气的超临界水氧化系统物料能耗成本估算

在高压气液分离器最佳分离参数下,对回收氧气与不回收氧气的超临界水氧化系统物料能耗成本进行估算。物料能耗成本主要包括以下几个方面:

(1)系统运行所需补充氧量、蒸发水以及电消耗的费用。不回收氧气的超临界水氧化系统中补充氧量、蒸发水以及电消耗量分别为 1.8kg/h、36kg/h 和 7.302kW•h,而回收氧气的超临界水氧化系统中补充氧量、蒸发水以及电消耗量分别为 0.996kg/h、36kg/h 和 7.441kW•h。同时,按照工业液氧[6]、蒸发水[8]、电[17]的单价分别为 650元/t、4元/m3、0.8元/kW•h 可计算得出系统总的物料和能耗成本。

(2)CO2回收。SCWO 系统处理有机废液的最终产物中含有大量的 CO2。当系统未采用氧气回收工艺时,最终产物中分离出的 CO2纯度偏低(纯度约 50%),不能销售。而基于氧气回收的超临界水氧化系统不仅可以回收氧气,还可进一步实现 CO2的分离提纯(90%~95%),其收益可按照售价 450元/t 计算[8]。

(3)热水收益。从水膜反应器出来的最终产物预热待处理的有机废液和上支路蒸发水,换热后的热流体再通过换热器换热产生热水,本系统每小时可获得 70℃ 的热水 195kg,热水收益按照 20元/t 计算[8]。

此外,本文重点讨论基于氧气回收的 SCWO系统物料能耗成本,而整体系统运行的人工费用、设备维护费、折旧费等则不在本文讨论范围。

4.3.2 物料能耗成本分析结果

根据上述计算可以得出回收氧气与不回收氧气的 SCWO 系统物料能耗成本对比(表 3)。通过表 3可以看出,当过氧量系数为 2时,基于氧气回收的 SCWO 系统运行过程中补充氧量降低,用于给补充氧量加压的压缩机功率下降。由于系统增添氧气循环泵,回收氧气较不回收的 SCWO系统耗电量有所增加。而从经济角度出发,基于氧气回收的 SCWO 系统增加的耗电费用明显低于回收氧气所得的经济收益。采用回收氧气工艺后,氧气投资费用降低 45%,整体系统的物料能耗成本从 6.469+(―2.91)=3.559元/kg COD 下降至 6.601+(―3.79)=2.811元/kg COD。

表3 回收氧气与不回收氧气的 SCWO 系统物料能耗成本对比Table 3Material and energy consumption cost comparison of SCWO system with and without oxygen recovery

4.3.3 过氧量系数对系统物料能耗成本的影响

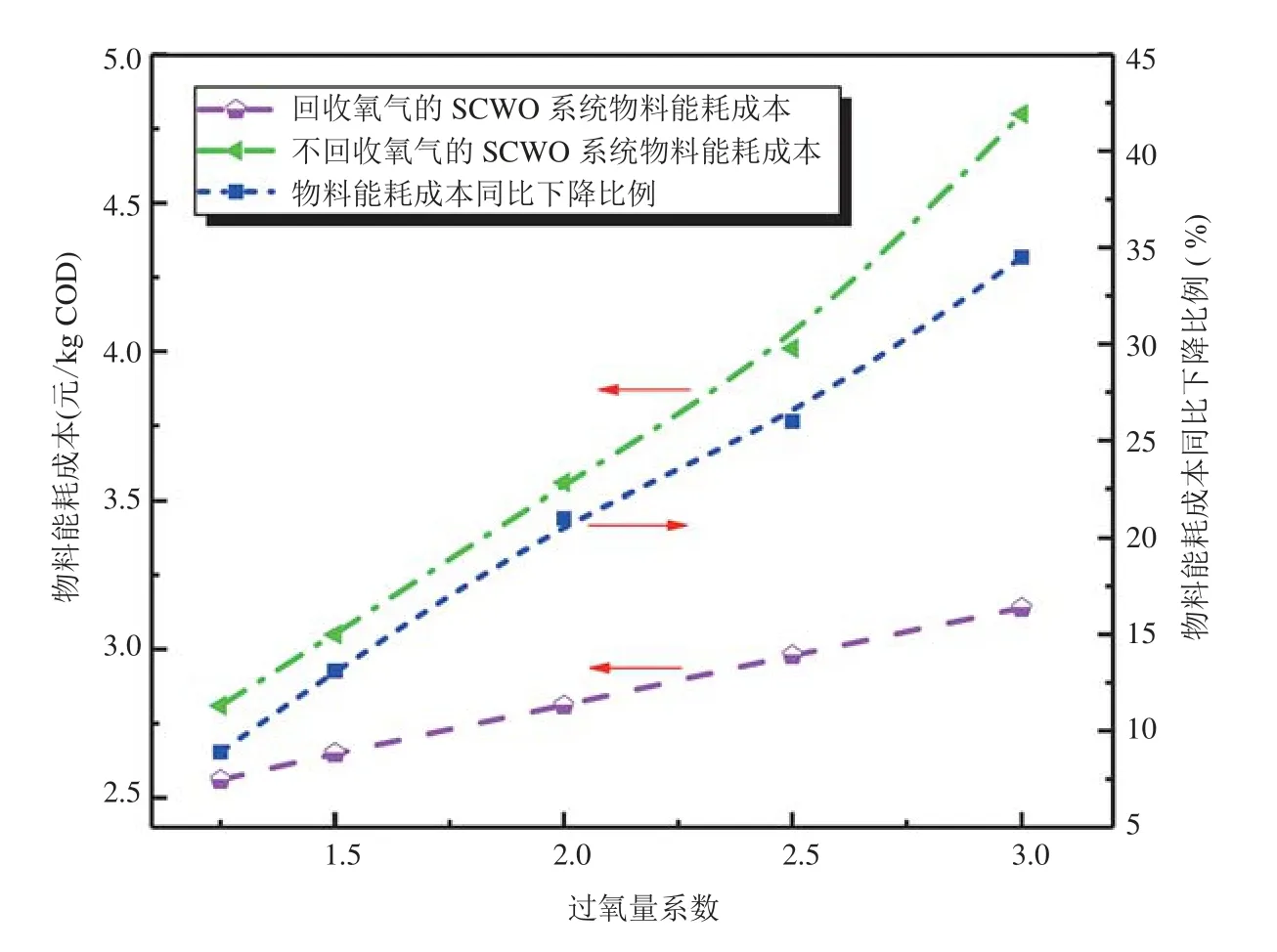

根据上述系统物料能耗成本计算的方法,研究不同过氧量系数的变化对回收氧气与不回收氧气的 SCWO 系统物料能耗成本的影响,结果如图5所示。

由图5可看出,随着过氧量系数的增加,回收氧气和不回收氧气的 SCWO 系统物料能耗成本均增加。当过氧量系数由 1.25增加到 3时,不回收氧气的 SCWO 系统物料能耗成本由2.81元/kg COD 上升为 4.8元/kg COD,增长十分迅速。采用氧气回收工艺后,大量反应剩余氧气被循环利用,SCWO 系统物料能耗成本由2.56元/kg COD 上升为 3.14元/kg COD,增长缓慢。当过氧量系数为 1.25时,基于氧气回收的SCWO 系统物料能耗成本为 2.56元/kg COD,同比下降 8.9%。当过氧量系数为 3时,基于氧气回收的 SCWO 系统物料能耗成本为3.14元/kg COD,同比下降 34.5%,随着过氧量系数的增加,系统物料能耗成本同比下降趋势不断变大。

图5 过氧量系数对系统物料能耗成本的影响Fig.5Infl uence of the excess oxygen coefficient on thematerial and energy consumption cost

5 结 论

采用 PSRK 模型对 O2和 CO2的分离过程进行了模拟,讨论高压气液分离器内压力、温度等参数对 O2和 CO2分离的影响。结果表明,高压水吸收法能较好地实现 O2和 CO2的分离。随着高压气液分离器内压力的增加,气相中 O2的纯度增加,但 O2进入气相的比例下降,即高压有利于 O2的提纯,但不利于气液分离;随着高压气液分离器内温度的升高,气相中 O2的纯度下降,O2进入气相的比例缓慢上升。通过对比发现,温度变化对 O2和 CO2分离效果的影响小于压力变化的影响。综合 O2进入气相中比例和 O2的纯度,当高压气液分离器内压力为 8MPa、温度为 27℃ 时,O2进入气相中的比例较高(89.29%),同时可以得到较高纯度的氧气(纯度 83.33%)。

通过 Aspen Plus 建立基于氧气回收的超临界水氧化系统模拟流程,对整体系统物料能耗成本进行分析发现:当过氧量系数为 2时,基于氧气回收的 SCWO 系统物料能耗成本为 2.811元/kg COD,同比下降 21.01%;随着过氧量系数的增加,系统物料能耗成本同比下降趋势变大,该工艺的经济优势更加明显。

参 考 文 献

[1]Zou D,Chi Y,Dong J,et al.Effect of supercritical water oxidation on the PCDD/FS and heavy metals in incineration fl y ash [J].Fresenius Environmental Bulletin,2014,23(2): 471-477.

[2]Chen Z,Wang GW,Yin FJ,et al.A new system design for supercritical water oxidation [J].Chemical Engineering Journal,2015,269: 343-351.

[3]Brunner G.Corrosion in hydrothermal and supercritical water [M]//Supercritical Fluid Science and Technology,2014: 591-619.

[4]Bermejo MD,Cocero MJ.Supercritical water oxidation: a technical review [J].AIChE Journal,2006,52(11): 3933-3951.

[5]徐东海,王树众,公彦猛,等.城市污泥超临界水氧化技术示范装置及其经济性分析 [J].现代化工,2009,29(5): 55-59.

[6]张洁,王树众,卢金玲,等.高浓度印染废水及污泥的超临界水氧化系统设计及经济性分析 [J].现代化工,2016,36(4): 154-158.

[7]沈晓芳,马春元,王志强,等.利用超临界水氧化反应系统处理有机废液的经济性分析 [J].环境工程,2010,28(1): 47-51.

[8]Sánchez-Oneto J,Mancini F,Portela JR,et al.Kinetic model for oxygen concentration dependence in the supercritical water oxidation of an industrial wastewater [J].Chemical Engineering Journal,2008,144(3): 361-367.

[9]王树众,王玉珍,徐东海,等.超临界水氧化系统中过量氧回用及二氧化碳回收方法: CN 102633350A [P].2012-08-15.

[10]马春元,张凤鸣,陈守燕,等.一种提高超临界水氧化系统氧气利用率的方法: CN 101830554A[P].2010-09-15.

[11]高晓林,李志坚,李敏,等.应用 PSRK 状态方程预测高压汽液平衡 [J].化学工业与工程,2004,21(4): 305-307.

[12]Horstmann S,Jabloniec A,Krafczyk J,et al.PSRK group contribution equation of state:comprehensive revision and extension IV,including critical constants and α-function parameters for 1000components [J].Fluid Phase Equilibria,2005,227(2): 157-164.

[13]Zhang FM,Chen SY,Xu CY,et al.Experimental study on the effects of operating parameters on the performance of a transpiring-wall supercritical water oxidation reactor [J].Desalination,2012,294:60-66.

[14]Zhang FM,Ma CY.CFD simulation of a transpiring-wall SCWO reactor: formation and optimization of the water film [J].AIChE Journal,2016,62(1): 195-206.

[15]Zhang FM,Shen BY,Su CJ,et al.Energy consumption and energy analyses of a supercritical water oxidation system with a transpiring wall reactor [J].Energy Conversion and Management,2017,145: 82-92.

[16]Zhang FM,Xu CY,Zhang Y,et al.Experimental study on the operating characteristics of an inner preheating transpiring wall reactor for supercritical water oxidation: temperature profiles and product properties [J].Energy,2014,66: 577-587.

[17]广州开发区管委会.广州市电价价目表(2017年7月1日起执行)[OL].2017-11-03[2017-12-10].http://www.hp.gov.cn/hp/sfml/201711/5b3adf7e3ef e411896f234583bcc5e7e.shtml.