中重型车辆离合器摩擦副材料的高温摩擦磨损性能

屈盛官,袁志敏,赖福强,李小强,付志强

中重型车辆离合器摩擦副材料的高温摩擦磨损性能

屈盛官1,袁志敏1,赖福强1,李小强1,付志强2

(1. 华南理工大学 机械与汽车工程学院,广东 广州,510640;2. 中国地质大学 工程技术学院,北京,100083)

为了探讨离合器摩擦副材料在高温下的摩擦磨损机制,采用30CrSiMoVM钢作为与铜基粉末冶金摩擦片配对使用的对偶钢片,在MMU−10G高温端面摩擦磨损试验机上,研究30CrSiMoVM钢和摩擦片组成的摩擦副在室温到600℃之间的摩擦磨损性能。研究结果表明:随着温度升高,材料的强度逐渐降低,摩擦界面氧化膜不断形成与脱落,使摩擦副摩擦因数和磨损量总体趋势逐渐增大。在温度为300~500 ℃时,摩擦副摩擦因数和磨损量均平稳增大,表明摩擦副材料在此温度段摩擦磨损性能较稳定,磨损机制表现为磨粒磨损、氧化磨损和疲劳磨损;在600 ℃时,摩擦副材料表层软化,摩擦片摩擦因数和磨损量急剧增大,对偶钢片因表层黏着磨损严重,相对磨损量较小,磨损机制表现为黏着磨损、氧化磨损和疲劳磨损。

30CrSiMoVM钢;铜基粉末冶金;高温;摩擦磨损性能

湿式多片离合器摩擦副是中重型车辆传动系统的关键部件之一,通常在高载荷、高能量密度的恶劣工况中传递转矩,其中铜基粉末冶金摩擦片得到广泛应用[1]。由于摩擦副材料性能对离合器的工作可靠性和稳定性有着重要影响[2],因此,探讨摩擦副摩擦磨损性能极为重要。研究发现,在离合器工作过程中,过热是导致摩擦副失效的主要因素之一。MARKLUND等[3]通过建立数值模型预测了摩擦副传递转矩过程中的摩擦生热,结果表明温度对离合器转矩传递性能有重要影响。PANIER等[4]研究了离合器摩擦副表面的“热斑现象”,发现离合器在工作过程中摩擦副表面温度梯度较大,从而导致摩擦副表面变形量过大而失效。赵家昕等[5]发现由于摩擦副表面的热弹性不稳定性而产生局部高温区,使摩擦副材料发生灼伤和烧蚀,ZAGRODZKI等[6]揭示了摩擦离合器和制动器的热弹性不稳定性影响机制,发现摩擦速度对系统的热稳定性有较大影响。汤春球等[7]发现在摩擦面温度过高的工况下,摩擦片摩擦因数也会降低,导致离合器摩擦副滑磨时间过长而失效。刘建秀等[8]研究了室温至500 ℃条件下温度对铜基粉末冶金摩擦片的摩擦磨损性能的影响,发现铜基摩擦片在500 ℃下摩擦表面性能发生改变,摩擦因数和磨损量较大。由此可见,摩擦副材料作为传动系统的关键部件,其高温摩擦磨损性能尤为重要。目前,关于离合器摩擦副摩擦磨损性能的研究主要集中于摩擦片材料摩擦磨损性能方面,而对偶钢片摩擦磨损性能的报道较少。然而,摩擦片和对偶钢片是多组配对使用的,往往不能拆卸更换。为此,本文作者采用耐热性较好的Nb微合金化30CrSiMoVM钢作为与铜基粉末冶金摩擦片配对使用的对偶钢片,研究在不同温度下摩擦片与对偶钢片的摩擦磨损性能。

1 试验

1.1 原材料和试样制备

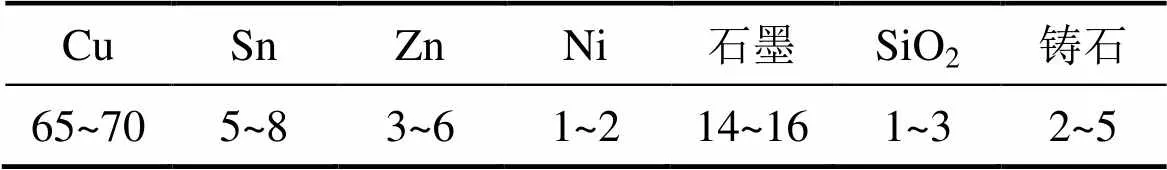

以铜基粉末冶金摩擦片作为摩擦片试样,其成分见表1[9]。以30CrSiMoVM钢作为对偶钢片,采用的热处理工艺为:在960 ℃下保温30 min,使钢片奥氏体化,再油冷淬火;然后,在650 ℃下保温180 min后空冷回火,热处理后测得其洛氏硬度(HRC)保持在35~40。与中重型车辆离合器原对偶钢片用钢30CrMnSiA相比,30CrSiMoVM钢的耐热性更好,其成分见表2。

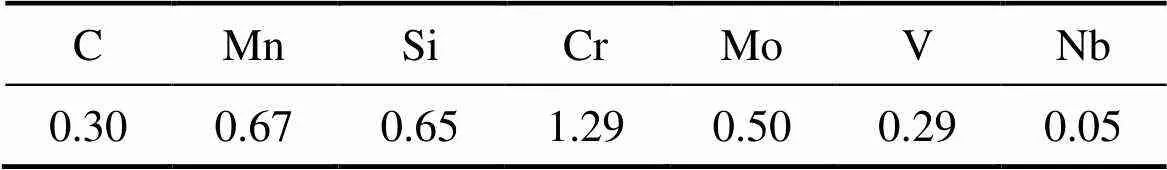

采用MMU−10G高温端面摩擦磨损试验机进行摩擦磨损试验,对偶钢片试样外径为21.6 mm,内径为16.6 mm,摩擦片试样由圆环摩擦片截取所得,图1所示为试验机工作原理示意图。在试验过程中,对偶钢片作为上试样固定在试验机旋转主轴上,主轴带动对偶钢片试样与通过定位销固定于液压挺杆的摩擦片试样进行端面摩擦磨损试验。试验条件如下:

表1 铜基粉末冶金摩擦片成分(质量分数)

表2 对偶钢片成分(质量分数)

1) 干式环境;

2) 通过液压缸挺杆施加给摩擦副的载荷为 300 N;

3) 旋转主轴转速为60 r/min,每次试验时间为 70 min;

4) 在不同温度条件下(室温,100,200,300,400,500和600 ℃)进行摩擦磨损试验。

图1 MMU−10G高温端面摩擦磨损试验机工作示意图

1.2 试验方法

将对偶钢片试样表面略微打磨和抛光,用超声波清洗仪清洗摩擦片试样和对偶钢片试样表面,去除表面杂质和油污。采用德国Bruker公司D8−Advance型X线衍射仪对摩擦片摩擦层和对偶钢片进行相分析,所使用的铜靶入射波长为0.154 18 nm,石墨单色器的管压为40 kV,管流为40 mA,以0.02°为扫描步长,扫描范围为20°~90°。分别在室温及100,200,300,400,500和600 ℃的温度条件下进行端面摩擦磨损试验,测定各温度下摩擦副摩擦因数的变化规律,并用超声波清洗仪清洗试样,运用BSM系列电子分析天平测量试验前、后摩擦片和对偶钢片试样的质量,计算相对磨损量(相对磨损量为磨损前质量与磨损后质量的差)。运用分辨率为3.0 nm、可放大12~10万倍的环境扫描电子显微镜Quanta200观察摩擦片和对偶钢片磨损表面形貌,并收集各温度下由于试样磨损所产生的磨屑,运用环境扫描电子显微镜Quanta200观察磨屑形貌,结合EDS能谱仪观察磨屑组织和成分,并使用X线衍射仪对磨屑物相进行分析,综合探讨高温下摩擦片与对偶钢片摩擦磨损机制。

2 结果与讨论

2.1 摩擦磨损性能

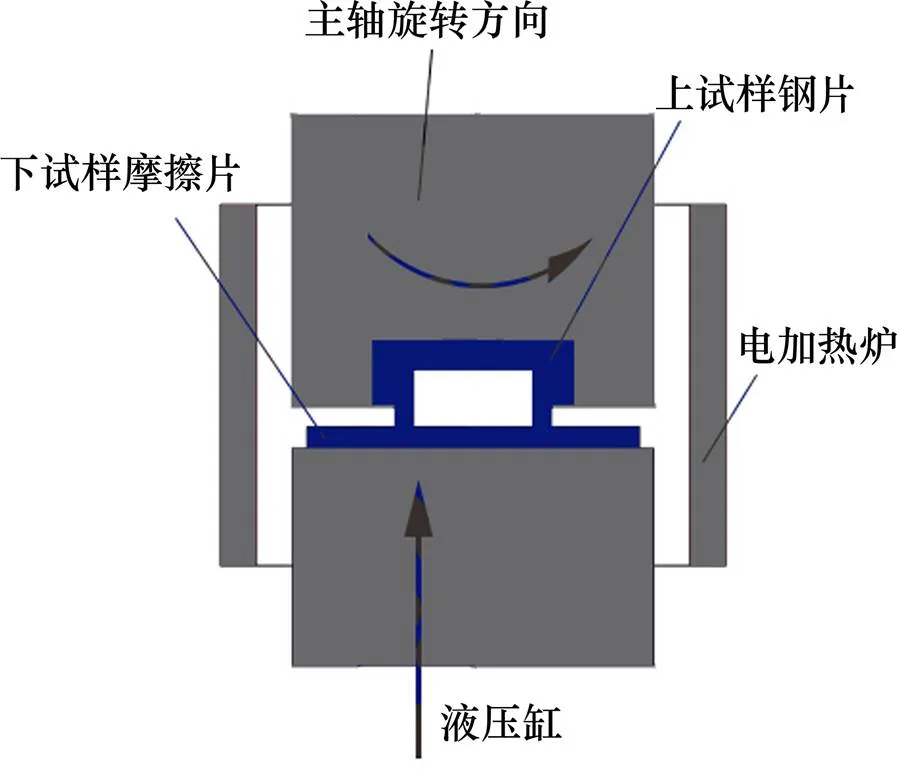

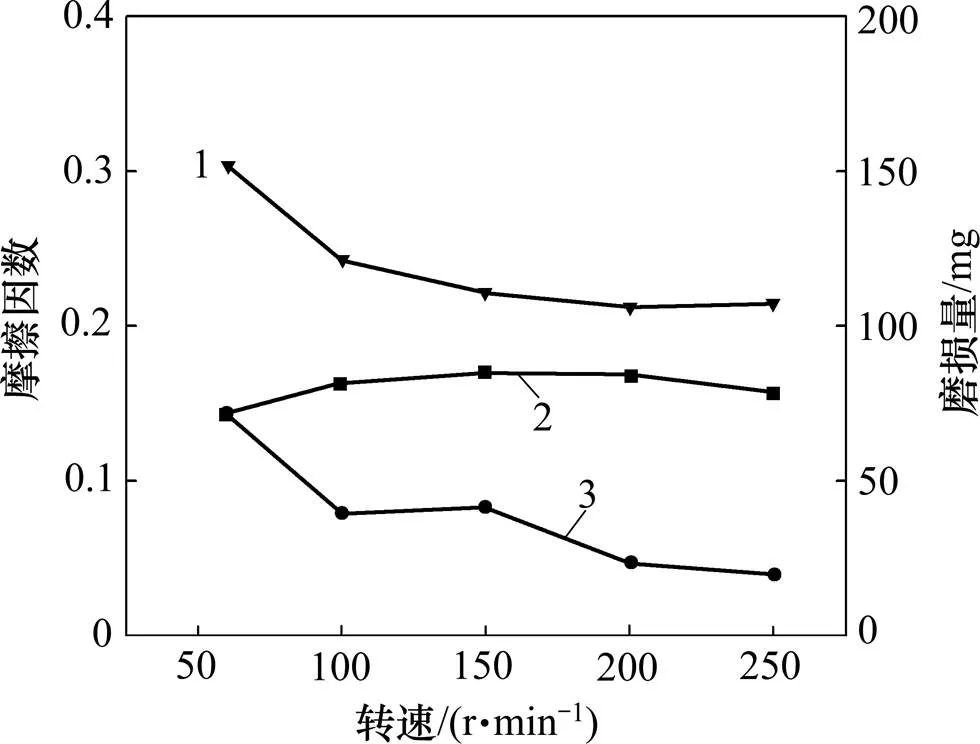

铜基摩擦片与对偶钢片的摩擦磨损性能随温度的变化如图2所示,其中摩擦因数为试验中各个温度下摩擦因数稳定后的平均值。从图2可知:当温度从室温升至600 ℃时,摩擦片和对偶钢片的摩擦因数和磨损量的增长规律有着良好的对应关系;从室温到 200 ℃,摩擦因数从0.126增大到0.218,摩擦片和对偶钢片的磨损量分别从20.0 mg增大到40.0 mg, 2.3 mg增大到12.8 mg;当温度为300~500 ℃时,摩擦因数和磨损量均缓慢增大,摩擦因数从0.333增大到0.362,摩擦片和对偶钢片的磨损量分别从71.3 mg增大到107.1 mg,从71.8 mg增大到97.4 mg,这表明在此温度区间摩擦副摩擦磨损性能较为稳定;当温度为200~300 ℃及500~600 ℃时,摩擦因数和磨损量呈陡坡变化趋势,表明此温度段摩擦副磨损机制极有可能发生了转变。尤其是在600 ℃高温下,摩擦片摩擦因数达最大值0.466,且磨损量急剧增至269.3 mg,而对偶钢片磨损量急剧减小,表明此时摩擦片发生了转移和黏附,摩擦表面出现黏着磨损。随温度升高,摩擦片和对偶钢片摩擦因数和磨损量整体趋势是逐渐增大,仅当对偶钢片在600 ℃高温时,磨损量有大幅下降。这是因为在载荷和速度一定的条件下,摩擦片随温度升高而逐渐软化,对表面润滑膜的承载能力下降,使表面润滑膜减小耐摩减磨的作用,导致摩擦因数和磨损量随温度升高呈增大趋势[10]。

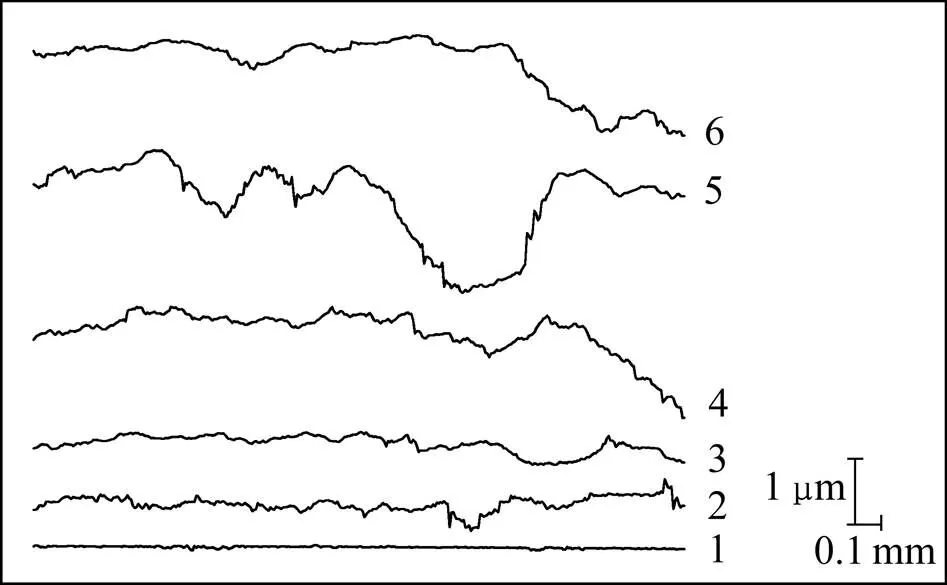

利用BMT Expert3D形貌仪(横向分辨为1 μm,最高垂直分辨率接近1 nm)测量对偶钢片的磨痕形貌,并绘制由摩擦圆环内侧到外侧的磨痕轮廓图,如图3所示。图3右下角的标尺0.1 mm表示磨痕沿半径方向相对位置的比例标尺,纵向方向1 μm表示磨痕深度的比例标尺。由图3可见:磨痕可分为2个主要形貌区域,分别为摩擦圆环内侧到中心区域以及磨痕中心到摩擦圆环外侧区域。随着温度的升高,磨痕内侧到中心区域的磨痕深度变化较小,而磨痕中心至外侧的磨痕较深,这说明对偶钢片在摩擦过程中摩擦接触表面靠近外侧处摩擦损伤较大。

1—摩擦因数;2—摩擦片磨损量;3—对偶钢片磨损量。

温度/℃:1—100;2—200;3—300;4—400;5—500;

2.2 不同温度下磨损机制分析

铜基摩擦片和对偶钢片材料组成成分较多,在不同温度下,其磨损机制分析较复杂。依据摩擦学理 论[11]和试验分析结果,综合磨损量和磨损机制,将摩擦片与对偶钢片的摩擦磨损性能研究分为3个阶段:轻微磨损阶段(室温到200 ℃),其磨损机理主要为磨粒磨损;中等磨损阶段(300~500 ℃),主要由磨粒磨损、氧化磨损和疲劳磨损共同作用;严重磨损阶段(600 ℃),黏着磨损起主导作用。

2.2.1 轻微磨损阶段

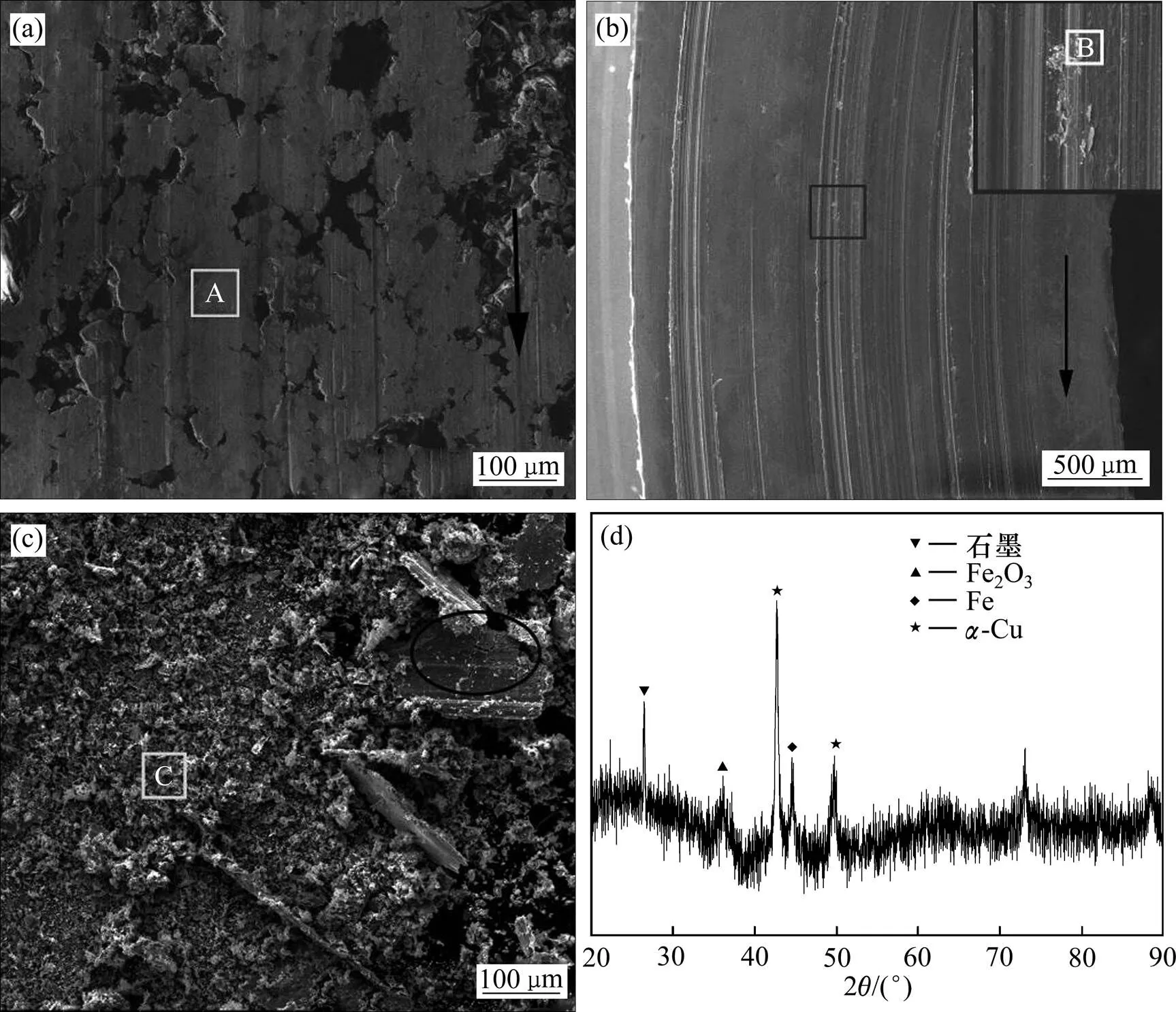

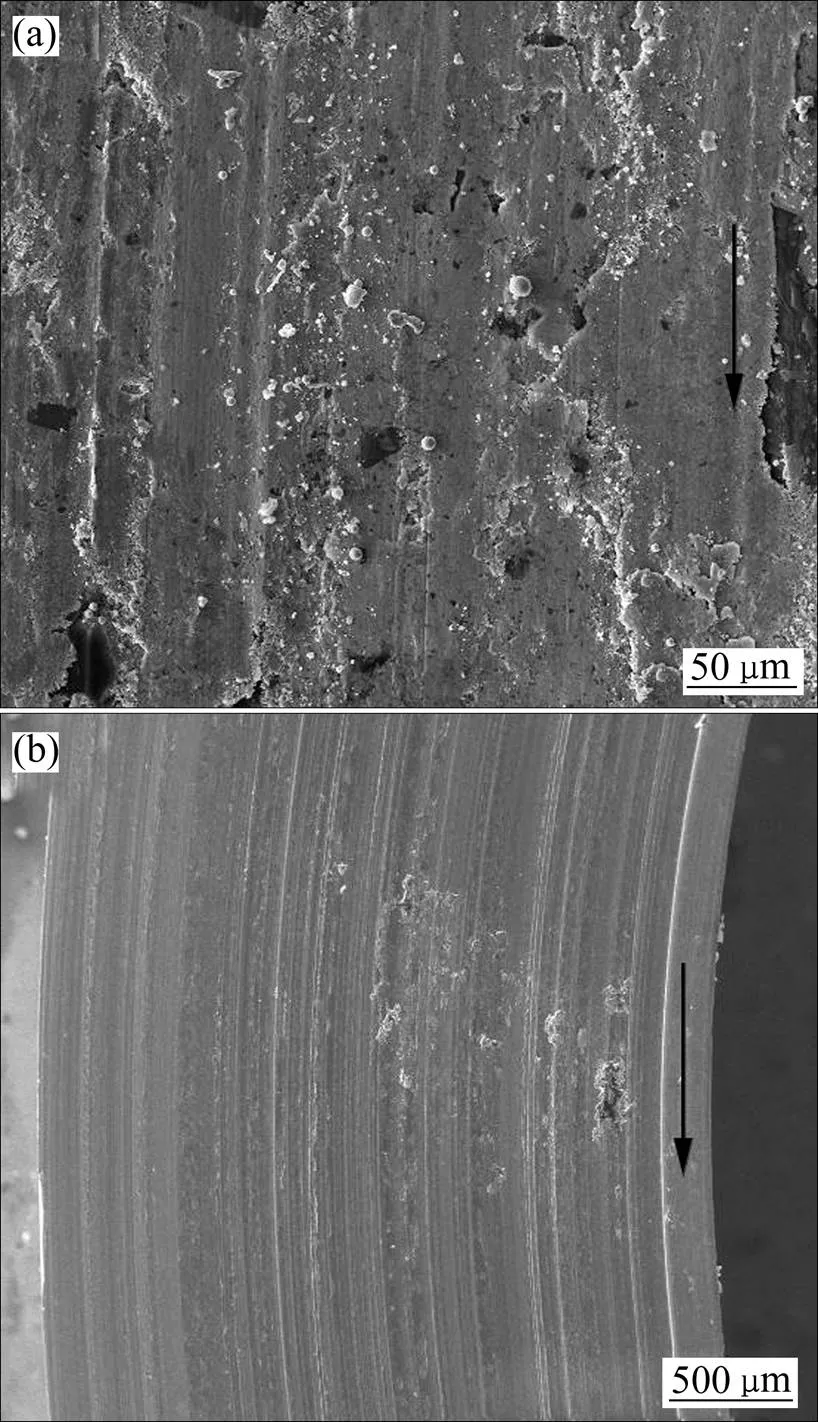

图4(a)~(d)所示分别为200 ℃时磨损后摩擦片、对偶钢片、磨屑的SEM图及磨屑的XRD谱。由图4(a)可以看出:摩擦片表面较光滑,并伴有少量较浅的犁沟。这是因为在摩擦过程中,有少量的铁屑因氧化形成硬质颗粒,这些硬质颗粒一部分在离心力作用下被挤出表面,形成磨屑,另一部分则会留在摩擦副接触表面,在压应力的作用下被重新压入基体内,作为二体磨损的硬质颗粒。在经过一段时间磨合后,形成由石墨微粒构成的固体润滑膜,可起减磨润滑的作用,使摩擦因数趋于稳定[12−13]。与此同时,SiO2硬质颗粒对润滑膜起到“钉扎”作用,增强润滑膜强度,从而使摩擦片在此温度下磨损量较小[14]。由图4(b)可以看出:对偶钢片的磨损表面和摩擦片表面类似,表面光滑且有少量犁沟。这是因为在摩擦过程中,较软的铜基体表面在循环应力作用下裸露出SiO2硬质颗粒,擦伤了钢片表面。

由图4(c)可知:磨屑由大量细小的粉末状颗粒和少量块状颗粒构成。粉末状颗粒多为金属颗粒,且部分金属颗粒外表面黏附着石墨颗粒,颗粒粒径多在 20 μm以下。在大块颗粒的表面存在微小的裂纹,如图4(c)中圆圈所示,这是因为压应力的重复作用导致表层摩擦片显微裂纹萌生与发展,当裂纹扩展连成一体时,材料从表面剥落,磨损机制表现为轻微疲劳磨 损[8]。从图4(d)可知:磨屑成分主要是石墨、单质Cu和少量单质Fe及Fe2O3,说明此时部分铁屑被氧化为Fe2O3硬质颗粒。

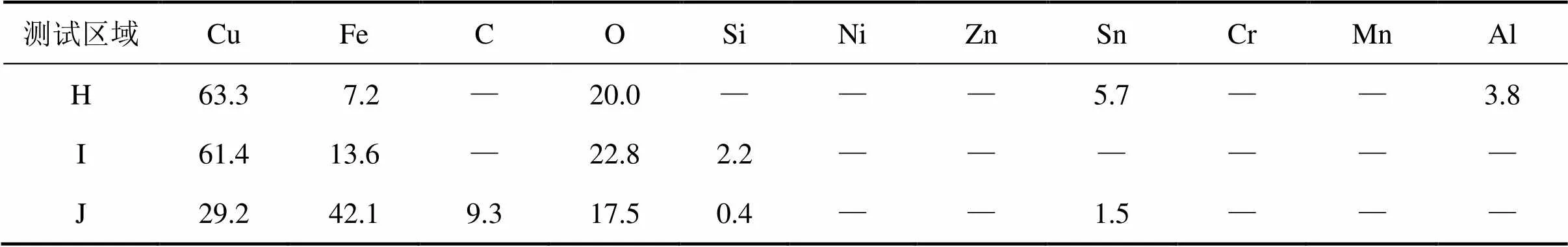

表3所示为200 ℃下,摩擦磨损试验后摩擦片、对偶钢片以及磨屑各测试区域的成分。由表3可知:在200 ℃下,摩擦片表面含有少量铁元素,这是因为部分残留在摩擦接触界面的铁屑在压应力的作用下被重新压入较软的摩擦片基体。而钢片表面残留少量Fe的氧化物,如图4(b)中矩形方框局部放大图所示;且磨屑成分以石墨和单质Cu为主,同时含少量Fe和O。

由此可知,在200 ℃时,摩擦副的磨损机制以磨粒磨损为主,伴有少量氧化磨损、疲劳磨损和黏着磨损。

(a) 摩擦片;(b) 对偶钢片;(c) 磨屑;(d) 磨屑的XRD谱

2.2.2 中等磨损阶段

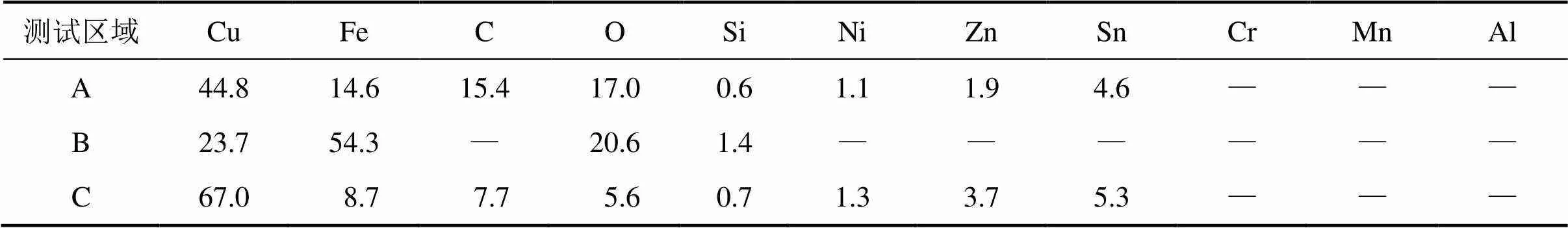

图5(a)~(d)所示分别为300 ℃下磨损后摩擦片、对偶钢片、磨屑的SEM图及磨屑的XRD谱。由图5(a)可知:与200 ℃时相比,摩擦片材料表面的犁沟更多、更深,并裸露出较多SiO2硬质颗粒及其脱落后留下的凹坑,如图5(a)中圆圈所示。这是因为SiO2与铜基体的热膨胀系数不同,在300 ℃时,两者结合强度降低,使硬质颗粒在热应力和摩擦力的循环作用下脱落。而在300 ℃时,对偶钢片表面生成了较薄且不致密的Fe2O3氧化膜,而薄的Fe2O3氧化膜与基体的结合能力较弱,在摩擦力作用下,氧化膜很容易被破坏,脱落形成Fe2O3硬质颗粒,增大摩擦因数和磨损量[15]。由图5(b)可知:钢片表面也出现了较多、较深的犁沟,且黏着物的数量和粒径都有所增大。

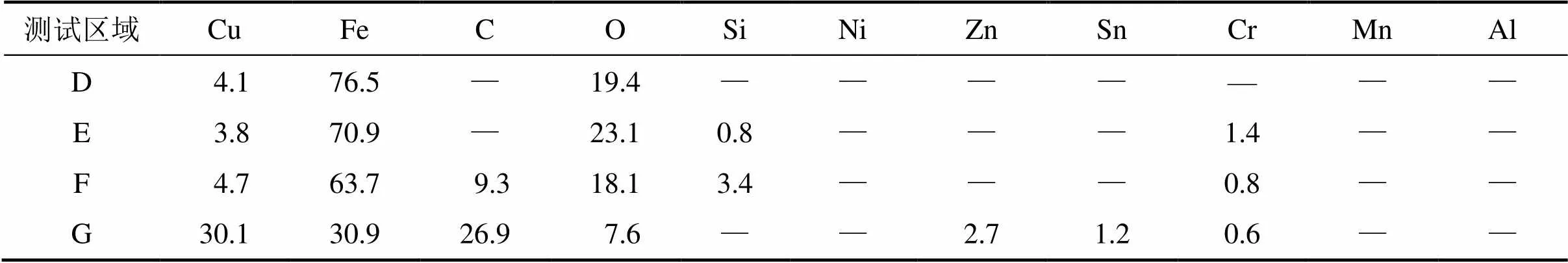

由图5(c)可以看出:磨屑主要由球状颗粒和块状颗粒组成。球状颗粒粒径多在50 μm以下,块状颗粒长度在300 μm以下。相比200 ℃时的磨屑,300 ℃时的磨屑具有更多的块状颗粒。且在此温度下,基体与石墨颗粒、SiO2颗粒的结合强度下降,使彼此之间更易产生裂纹,导致材料剥落。从图5(d)可知:相比200 ℃,300 ℃磨屑中Fe单质和Fe2O3出现了明显增多的现象。对摩擦片、对偶钢片以及磨屑球状颗粒和块状颗粒分别进行能谱检测,所得成分如表4所示。由表4可知:摩擦副接触表面黏着了少量Fe的氧化物,且球状颗粒以Fe和O为主,为Fe2O3。块状颗粒主要以C和Cu单质为主,表明摩擦片材料脱落形成块状磨屑。综合摩擦表面形貌图、XRD谱和EDS成分分析,可知在300℃时,磨粒磨损、氧化磨损和疲劳磨损并存,并伴有少量黏着磨损。

表3 摩擦副和磨屑成分(质量分数)

(a) 摩擦片;(b) 对偶钢片;(c) 磨屑;(d) 磨屑的XRD谱

表4 摩擦副和磨屑成分(质量分数)

由以上分析可知,当温度为300 ℃时,磨损机制较复杂。由于摩擦副在不同转速下表现出不同的摩擦磨损机制[16−17],因此,在该温度下研究转速对摩擦副摩擦磨损性能的影响。图6所示为摩擦片和对偶钢片在300 ℃下摩擦磨损性能随转速的变化。由图6可知:摩擦片的摩擦因数随转速增大而减小;摩擦片磨损量比较稳定,对偶钢片磨损量随转速增大逐渐减小。图7所示为在300 ℃下,转速为150 r/min时摩擦片和对偶钢片的SEM图。由图7可以看出:摩擦片表面存在大量细小的圆形颗粒,这些圆形颗粒夹杂在摩擦界面,构成三体磨粒磨损,减小了摩擦因数[8]。相较于转速60 r/min,对偶钢片表面虽然存在更多、更密的犁沟,但也有更多的黏着物产生,在两者的共同作用下,磨损量减少。随着转速的继续增大,对偶钢片的磨损量进一步下降。这是因为摩擦片发生了大量转移,对偶钢片绝对磨损量与黏着量达到动态平衡,因此,相对磨损量较小。这说明在高转速下,磨粒磨损和黏着磨损占主导地位。

2.2.3 严重磨损阶段

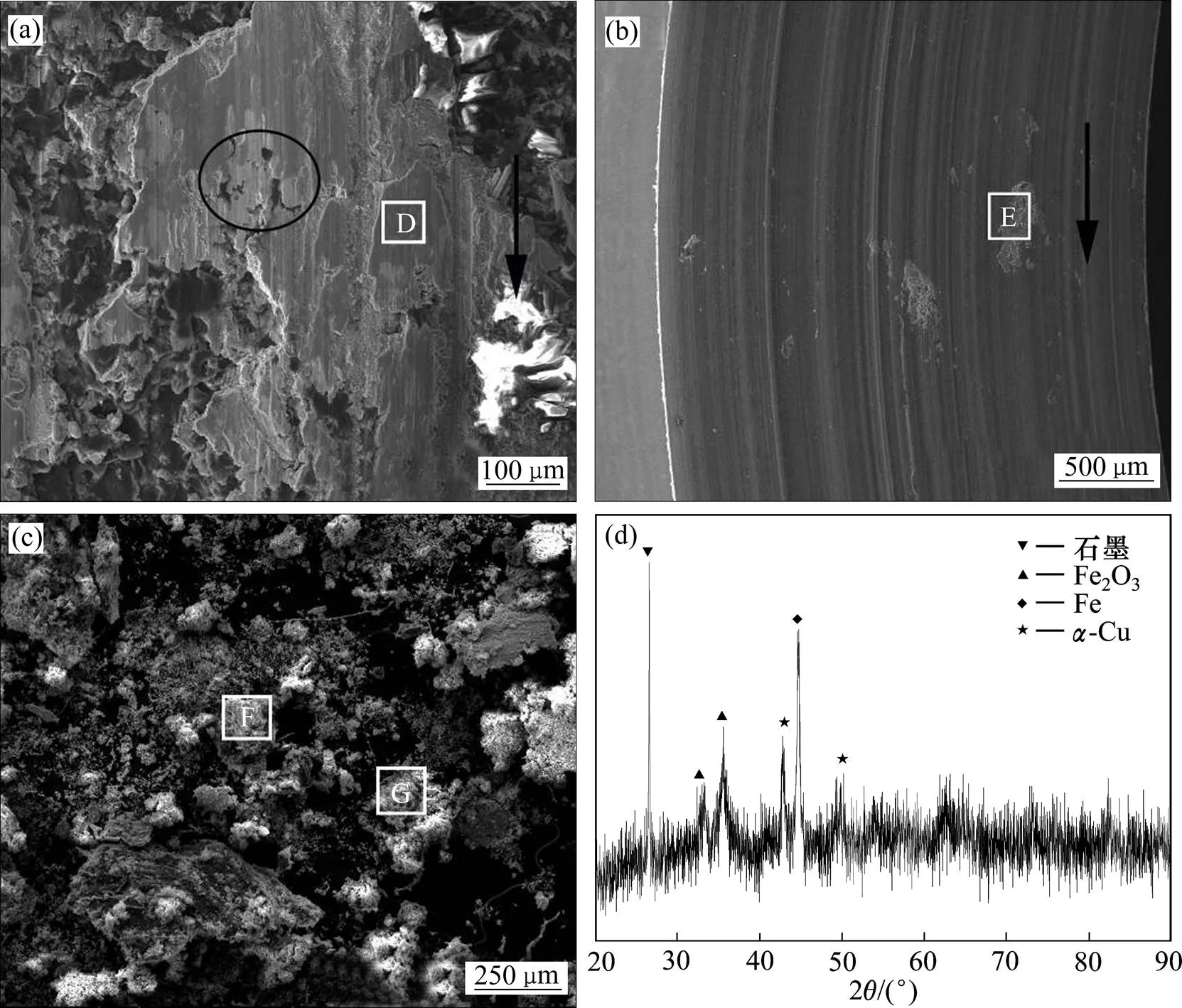

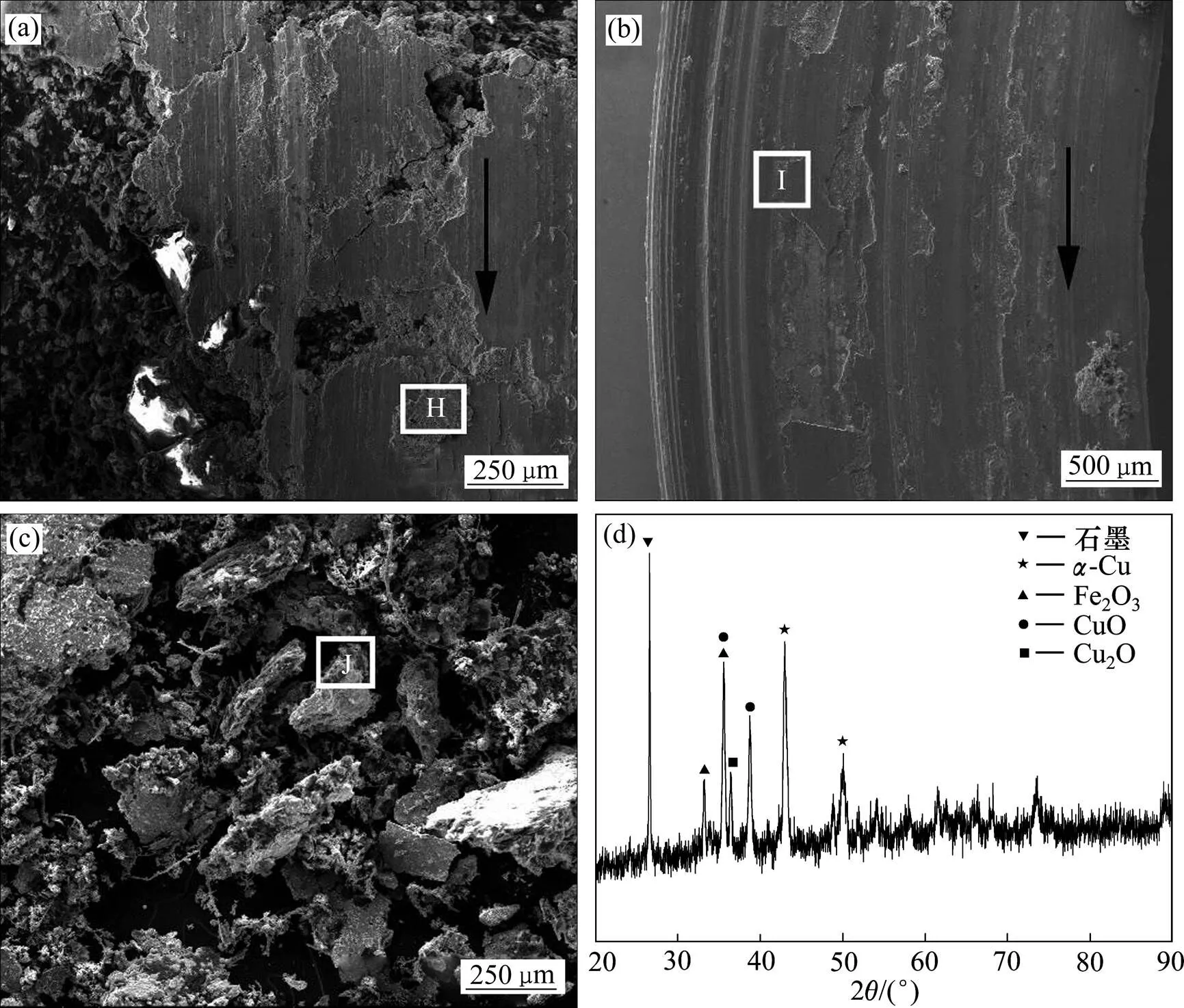

图8(a)~(d)所示分别为600 ℃时磨损后摩擦片、对偶钢片、磨屑的SEM图及磨屑的XRD谱。在600 ℃时,已达到铜基复合材料的回火再结晶温度,基体强度大幅度下降[10]。由图8(a)可以看出:摩擦片材料表面有较深的切削沟槽以及摩擦片剥落留下的凹坑。这是因为摩擦表面硬质微凸体在擦伤表面后,再在高温及应力循环作用下迅速脱落,它们一部分形成磨屑,另一部分则构成二体磨粒磨损,进一步犁削磨损表面。当表面硬质微凸体逐渐脱落,失去对润滑膜的“钉扎”作用后,摩擦片接触峰点迅速软化,在剪切力作用下断裂,又黏着在摩擦表面或对偶钢片上,表明此时摩擦副发生了剧烈的黏着磨损。从图8(b)可以看出:钢片表面聚集了较多黏着物,而这些黏着物主要是摩擦片基体材料,从而使对摩面的接触形式由Cu−Fe转为Cu−Cu的同种材料对摩,进一步加深材料的黏着程度。黏着物的反复黏着、转移与剪切撕裂,又使钢片基体材料脱落,并在高温下迅速氧化形成Fe2O3硬质颗粒,加剧了摩擦片的磨损[18]。

1—摩擦因数;2—摩擦片磨损量;3—对偶钢片磨损量。

(a) 摩擦片;(b) 对偶钢片

(a) 摩擦片;(b) 对偶钢片;(c) 磨屑;(d) 磨屑的XRD谱

表5 摩擦副和磨屑成分(质量分数)

从图8(c)可以看出:磨屑颗粒粒径较大,甚至有300 μm左右的大块磨粒产生。这说明在600 ℃时,软化的摩擦片在黏着作用下,局部黏着物聚集、撕裂再脱落,形成大块磨屑。从图8(d)可以看出:磨屑中已经不存在Fe的衍射峰,这是因为Fe在600 ℃下氧化速度较快,铁屑已完全被氧化。对摩擦片、钢片和磨屑进行能谱检测,所得成分如表5所示。由表5可知:在摩擦片和对偶钢片表面存在大量Cu及Cu的氧化物,磨屑主要由Fe的氧化物和Cu及其氧化物组成。上述分析结果充分表明在600 ℃时,黏着磨损为主要磨损机制,并伴有磨粒磨损和氧化磨损。

3 结论

1) 在室温到200 ℃时,摩擦片和对偶钢片的摩擦面较为光滑,只有少量较浅的犁沟,摩擦因数和磨损量小,磨损机制主要表现为磨粒磨损。

2) 在300~500 ℃时,摩擦片和对偶钢片表面氧化膜不断脱落又重建,摩擦因数和磨损量增大缓慢,磨粒磨损、氧化磨损和疲劳磨损主导摩擦行为;在 300 ℃条件下,随着转速增大,摩擦片发生转移和黏附,磨损机制转变为以磨粒磨损和黏着磨损为主。

3) 在600 ℃下,高温使摩擦副软化,强度急剧降低,逐渐由对偶材料之间的摩擦磨损转变为同种材料的对摩,摩擦片摩擦因数和磨损量达到最大值,对偶钢片磨损量减小,磨损机制主要为黏着磨损。

[1] GONG Taimin, YAO Pingping, XIAO Yelong, et al.Wear map for a copper-based friction clutch material under oil lubrication[J]. Wear, 2015, 328/329: 270−276.

[2] ZOU Q, RAO C, BARBER G, et al. Investigation of surface characteristics and tribological behavior of clutch plate materials[J]. Wear, 2013, 302(1/2): 1378−1383.

[3] MARKLUND P, MAKI R, LARSSON R, et al. Thermal influence on torque transfer of wet clutches in limited slip differential applications[J]. Tribology International, 2007, 40(5): 876−884.

[4] PANIER S, DUFRÉNOY P, WEICHERT D. An experimental investigation of hot spots in railway disc brakes[J]. Wear, 2004, 256(7/8): 764−773.

[5] 赵家昕, 马彪, 李和言, 等. 车辆离合器局部高温区成因及影响因素理论研究[J]. 北京理工大学学报, 2013, 33(12): 1234−1238.ZHAO Jiaxin, MA Biao, LI Heyan, et al. Research on the hot spots and thermoelastic instability of automotive clutches[J]. Transactions of Beijing Institute of Technology, 2013, 33(12): 1234−1238.

[6] ZAGRODZKI P. Thermoelastic instability in friction clutches and brakes–Transient modal analysis revealing mechanisms of excitation of unstable modes[J]. International Journal of Solids and Structures, 2009, 46(11/12): 2463−2476.

[7] 汤春球, 祁建得, 吕俊成, 等. 离合器摩擦副表面温度对摩擦因数的影响[J]. 润滑与密封, 2009, 34(7): 66−68. TANG Chunqiu, QI Jiande, LÜ Juncheng, et al. The influence of friction surface temperature on friction coefficient of clutch friction pair[J]. Lubrication Engineering, 2009, 34(7): 66−68.

[8] 刘建秀, 高红霞, 韩长生, 等. 铜基粉末冶金摩擦材料高温摩擦疲劳性能测试[J]. 机械设计, 2004, 21(4): 24−27. LIU Jianxiu, GAO Hongxia, HAN Changsheng, et al. Friction fatigue property test of copper based powder metallurgy friction material at high temperature[J]. Journal of Machine Design, 2004, 21(4): 24−27.

[9] 王文辉, 张彪, 肖凯, 等. 湿式重负荷铜基粉末冶金摩擦材料: CN 200510130067.8[P]. 2007−06−20. WANG Wenhui, ZHANG Biao, XIAO Kai, et al. Wet copper based powder metallurgy friction material under heavy load: CN200510130067.8[P]. 2007−06−20.

[10] 李卫荣. 温度对铜基减摩复合材料摩擦磨损性能影响的研究[D]. 合肥: 合肥工业大学机械工程学院, 2008: 33−36. LI Weirong. Study on the friction and wear properties of Copper-matrix anti-friction composites under different temperatures[D]. Hefei: Hefei University of Technology. School of Mechanical Engineering, 2008: 33−36.

[11] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2002: 303−331. WEN Shizhu, HUANG Ping. Principles of tribology[M]. Beijing: Tsinghua University Press, 2002: 303−331.

[12] 冶银平, 陈建敏, 周惠娣. 粘结石墨基固体润滑涂层的微动摩擦磨损性能[J]. 中南大学学报(自然科学版), 2008, 39(1): 103−107. YE Yinping, CHEN Jianmin, ZHOU Huidi. Fretting friction and wear properties of bonded graphite solid lubricating coatings[J]. Journal of Central South University (Science and Technology), 2008, 39(1): 103−107.

[13] 周永欣, 徐飞, 吕振林, 等. SiC和石墨颗粒混杂增强铜基复合材料的摩擦磨损性能[J]. 机械工程材料, 2015, 39(2): 90−93. ZHOU Yongxin, XU Fei, LÜ Zhenlin, et al. Friction and wear properties of Cu matrix composites hybrid reinforced with SiC and graphite particles[J]. Materials for Mechanical Engineering, 2015, 39(2): 90−93.

[14] 姚萍屏, 熊翔, 李世鹏. Fe及 SiO2对铜基刹车材料摩擦磨损性能的影响机制[J]. 摩擦学学报, 2006, 26(5): 478−483. YAO Pingping, XIONG Xiang, LI Shipeng. Friction and wear behavior and mechanism of Fe and SiO2in Cu based P/M friction material [J]. Tribology, 2006, 26(5): 478−483.

[15] 马文林, 陆龙, 郭鸿儒, 等. Fe-Mo-石墨和Fe-Mo-Ni-石墨的高温摩擦磨损行为[J]. 摩擦学学报, 2013, 33(5): 475−480. MA Wenlin, LU Long, GUO Hongru, et al. Tribological behavior of Fe-Mo-graphite and Fe-Mo-Ni-graphite composites at elevated temperature[J]. Tribology, 2013, 33(5): 475−480.

[16] 肖鹏, 付美荣, 熊翔. 刹车速度对RMI-C/C-SiC复合材料摩擦磨损行为的影响[J]. 中南大学学报(自然科学版), 2007, 38(4): 602−607. XIAO Peng, FU Meirong, XIONG Xiang. Effect of sliding speed on friction and wear behaviors of RMI-C/C-SiC composites[J].Journal of Central South University (Science and Technology), 2007, 38(4): 602−607.

[17] 韩晓明, 高飞, 宋宝韫, 等. 摩擦速度对铜基摩擦材料摩擦磨损性能影响[J]. 摩擦学学报, 2009, 29(1): 89−96. HAN Xiaoming, GAO Fei, SONG Baoyun, et al. Effect of friction speed on friction and wear performance of Cu-matrix friction materials[J]. Tribology, 2009, 29(1): 89−96.

[18] 陈洁, 熊翔, 姚萍屏. 摩擦面温度对铁基摩擦材料摩擦磨损性能影响机理的研究[J]. 粉末冶金技术, 2004, 22(4): 223−227. CHEN Jie, XIONG Xiang, YAO Pingping. Effect of rubbed surface temperature on frictional behaviour of iron based P/M friction materials[J]. Powder Metallurgy Technology, 2004, 22(4): 223−227.

(编辑 刘锦伟)

Friction and wear properties for clutch friction materials in medium-heavy-duty vehicle at high temperature

QU Shengguan1, YUAN Zhimin1, LAI Fuqiang1, LI Xiaoqiang1, FU Zhiqiang2

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China;2. School of Engineering and Technology, China University of Geosciences, Beijing 100083, China)

In order to study the friction and wear mechanisms of the clutch friction pair at high temperature, 30CrSiMoVM steel was selected as the dual-steel-disk pairing with the copper based powder metallurgy frictional material, and its friction and wear properties were investigated at the temperatures from room temperature to 600 ℃, through a high temperature wear tester (MMU−10G type). The results show that with the increase of temperature, the strength of friction pair materials decrease gradually and the oxide film coatings are constantly formed and peeled on the contact surface, leading to a gradual increase at the friction coefficient and wear loss of the friction pair. At 300−500 ℃, the friction coefficient and wear loss of the friction pair increase steadily, indicating that the friction and wear properties are stable, and the predominant wear mechanisms are abrasive wear, oxidative wear and fatigue wear. At 600 ℃, the material surface is softened, resulting in a rapid increase at the friction coefficient of friction pair and wear loss of the frictional material. Severe adhesive wears occur on the dual-steel-disk surface, but its relative wear loss remains low, and the dominant wear mechanisms are adhesive wear, oxidative wear and fatigue wear.

30CrSiMoVM steel; copper based powder metallurgy; high temperature; friction and wear properties

10.11817/j.issn.1672-7207.2018.05.009

TH117.1

A

1672−7207(2018)05−1087−08

2017−05−23;

2017−07−25

国家自然科学基金资助项目(41572362);广东省科技装备动员资助项目(2016KZ010104) (Project(41572362) supported by the National Natural Science Foundation of China; Project(2016KZ010104) supported by the Scientific and Technological Projects of Guangdong Province)

屈盛官,教授,博士生导师,从事机械制造及其自动化研究;E-mail: qusg@scut.edu.cn